Изобретение относится к обработке , металлов давлением и может быть использовано при производстве полых заготовок ответственных деталей из высокопрочных сталей и сплавов.

Цель изобретения повьш1ение точ ности размеров и механических свойств полой заготовки.

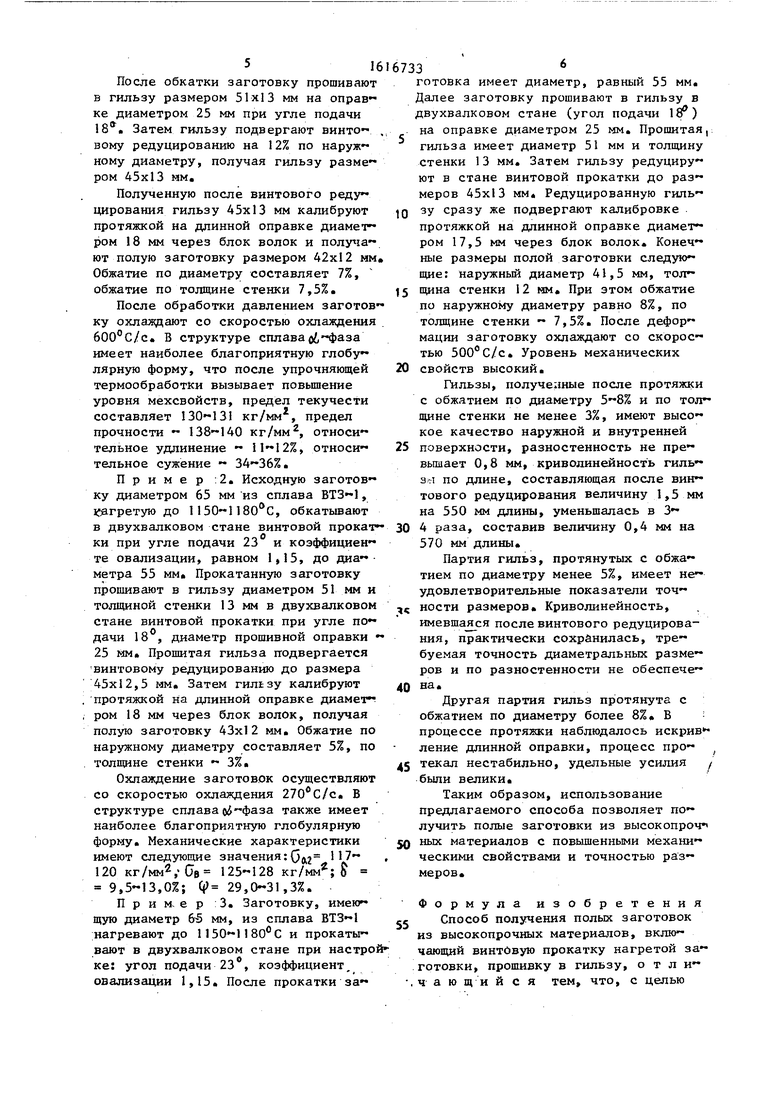

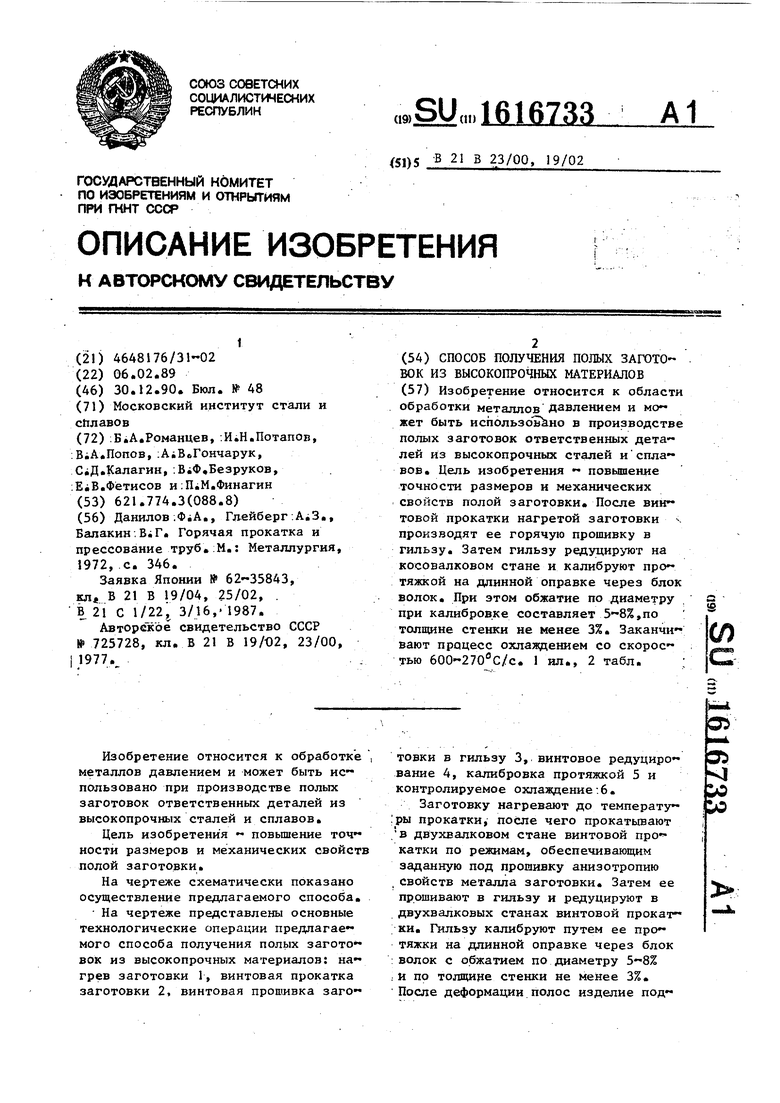

На чертеже схематически показано осуществление предлагаемого способа.

На чертеже представлены основные технологические операции предлагае- мого способа получения полых загото вок из высокопрочных материалов: на- грев заготовки 1, винтовая прокатка заготовки 2, винтовая прошивка заго

товки в гильзу 3, винтовое редуциро вание 4, калибровка протяжкой 5 и контролируемое охлаждение:6.

Заготовку нагревают до температу- :ры прокатки, после чего прокатывают , в двухвалковом стане винтовой про катки по режимам, обеспечивающим заданную под прошивку анизотропию ,свойств металла заготовки. Затем ее прошивают в гильзу и редуцируют в двухвалковых станах винтовой прокат ;ки. Гильзу калибруют путем ее про

тяжки на длинной оправке через блок : волок с обжатием по диаметру .и по толщине стенки не менее 3%. После деформации полос изделие под

05

Э5 1

:о :о

)8ергают контролируемому охлаждению со скоростью , что обес |1ечивает получение структуры с равно liiepHO диспергированны а1 зернами. Со четание винтового редуцирования про шитой заготовки с калибровкой протяж кой на длинной оправке через блок йолок с обжатием по диаметру 5-8% и 1(10 толщине стенки не менее 3%, а так- е контролируемое охлаждение при скорости охлаждения 600 270 С/с обеспечивают получение полых заготовок зазличного сортамента из высокопроч пых материалов, имеющих жесткие дО пуски на прямолинейность и точность ф;иаметральных размеров и необходимый уровень механических свойств. Винто редуцирование, уменьшая диаметр ильзы, позволяет повысить точность ;иаметралый.1х размеров гильзы, что невозможно достичь винтовой прошив koA конструктивных особенное |гей стана винтовой прокатки и техно |1огических особенностей процесса вин (говой прошивки. При винтовом редуци |ровании уменьшают диаметр гильзы не ролее, чем на , при этом боль jime степени деформации снижа от .точ- JHOCTb размеров труб. I Указанный технологический режим Ьпределен на основе эксперименталь Йых исследований по получению полых заготовок из высокопрочных материа ов.

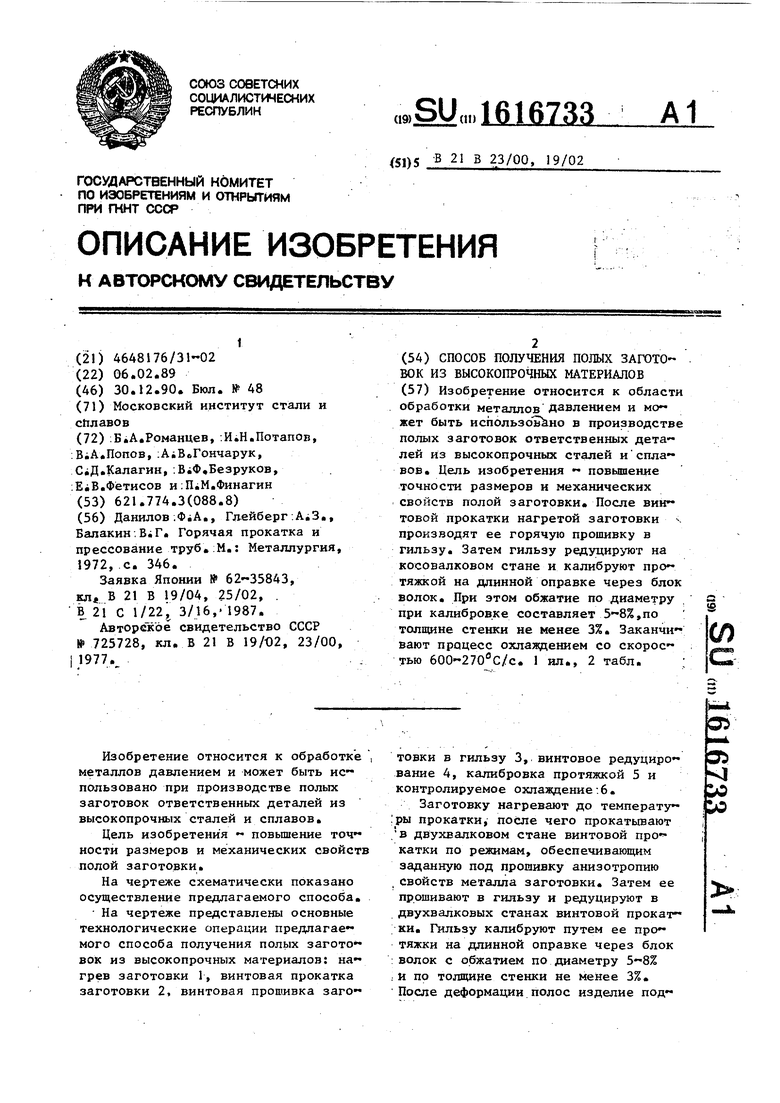

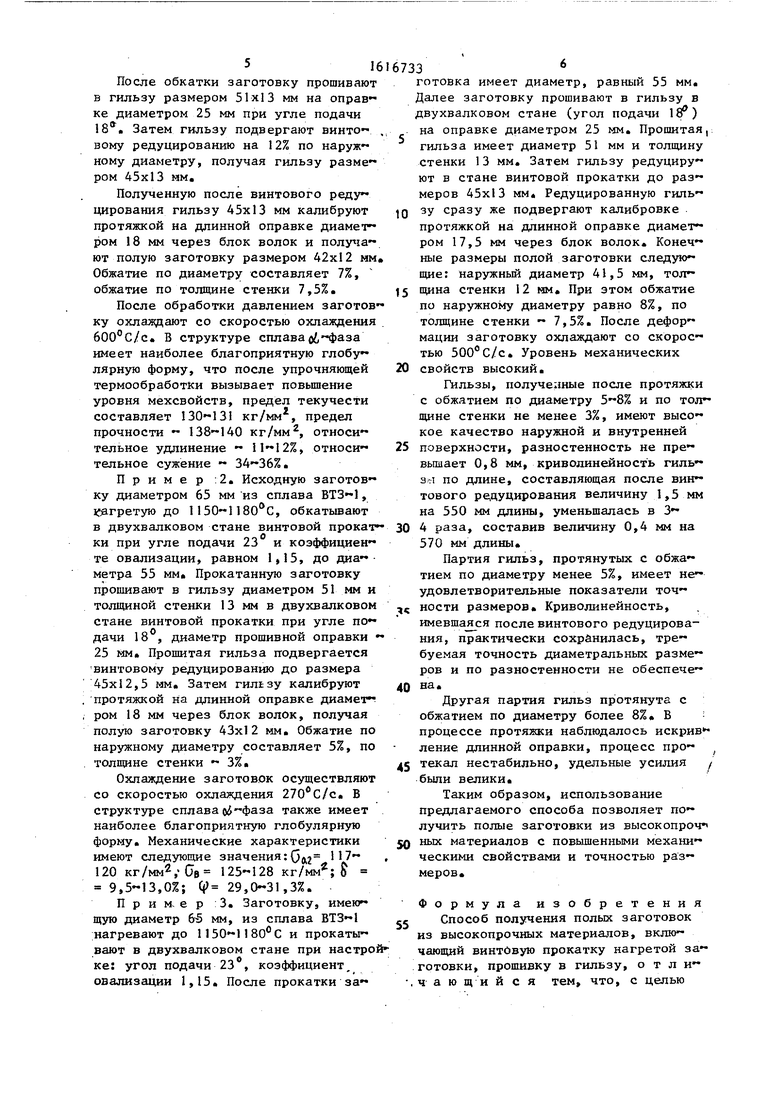

: Результаты, отражающие точность размеров полых заготовок при различ barx режимах деформации при калибров ке,протяжкой на длинной оправке че рез блок волок, приведены в табл.К

Как видно из табл., калибровка гильзы протяжкой на длинной оправке через блок волок с обжатием по диа метру и по толщине стенки не менее 3% устраняет продольную криво7 линейность и разностенность длинной гильзы, при этом достигается высокая точность размеров получаемых полых заготовок и чистая наружная и внут ренняя поверхность,

обжатие по диаметру при калибровке гильзы протяжкой на длин ной оправке через блок волок обеспе- чивает требуемые допуски на прямоли нейность и точность диаметральных размеров полой заготовки. Обжатие по толщине стенки более 3% устраняет разностенность полой заготовки.

Обжатие гильзы по диаметру менее 5% недостаточно для обеспечения требуемой точности диаметральных размеров и прямолинейности полой за готовки. В то же время обжатия свыше 8% приводят к значительному увеличе нию удельных усилий и износу инстру мента. Обжатие по толщине стенки не

. менее 3% необходимо для устранения разностенности полой заготовки и обусловлено технологическими и кон структивными особенностями данного способа калибровки.

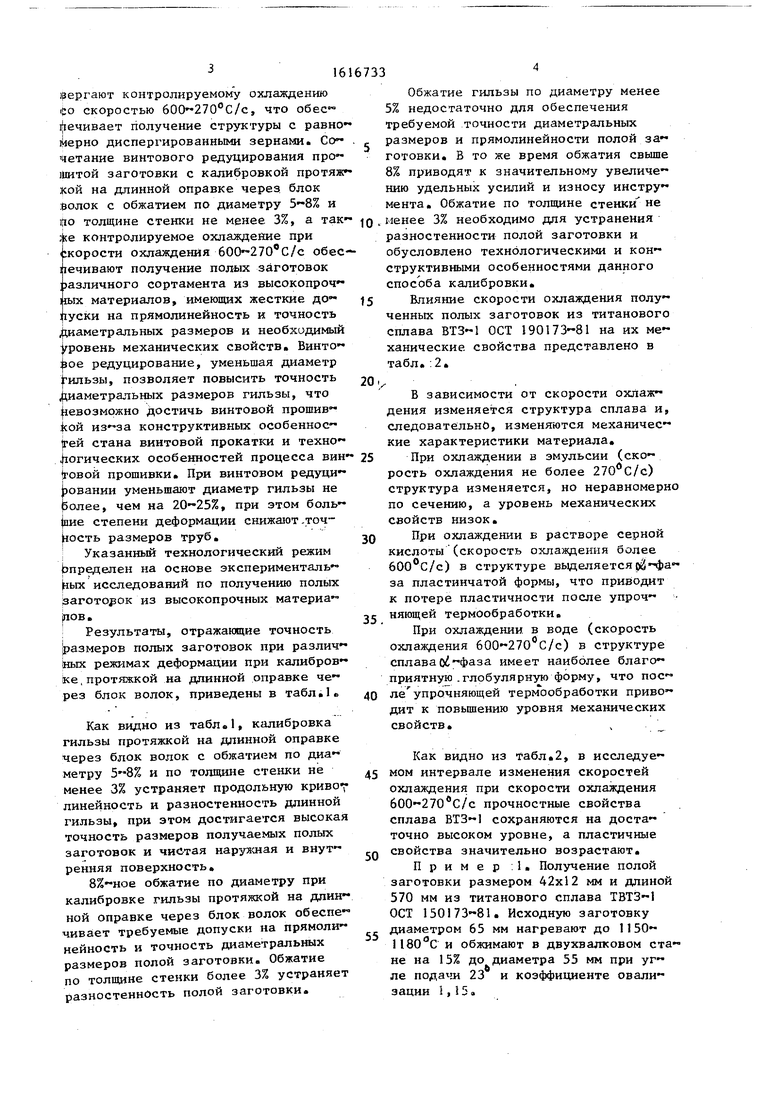

5 Влияние скорости охлаждения полу ченных полых заготовок из титанового сплава ОСТ 190173 81 на их ме ханические свойства представлено в табл.:2.

0 V

В зависимости от скорости охлаж

дения изменяется структура сплава и, следовательно, изменяются механичес кие характеристики материала.

5 При охлаждении в эмульсии (ско рость охлаждения не более ) структура изменяется, но неравномерно по сечению, а уровень механических свойств низок.

0 При охлаждении в растворе серной кислоты (скорость охлаждения более ) в структуре выделяется( за пластинчатой формы, что приводит к потере пластичности после упроч

с няющей термообработки.

При охлаждении в воде (скорость охлаждения ) в структуре сплаваod фаза имеет наиболее благо приятную .глобулярную форму, что пос

0 ле упрочняющей термообработки приво дит к повьш1ению уровня механических свойств.,

Как видно из табл.2, в исследуе 5 мом интервале изменения скоростей охлаждения при скорости охлаждения прочностные свойства сплава сохраняются на доста точно высоком уровне, а пластичные Q свойства значительно возрастают.

Пример :1. Получение полой заготовки размером 42x12 мм и длиной 570 мм из титанового сплава ТВТЗ ОСТ 150173 81. Исходную заготовку диаметром 65 мм нагревают до 1150 1180 и обжимают в двухвалковом ста не на 15% до диаметра 55 мм при уг ле подачи 23 и коэффициенте овали зации 1,15,

5I

После обкатки заготовку прошивают в гильзу размером 51x13 мм на оправ ке диаметром 25 мм при угле подачи 18. Затем гильзу подвергают винто вому редуцированию на 12% по наруж ному диаметру, получая гильзу разме ром 45x13 мм.

Полученную после винтового редуцирования гильзу 45x13 мм калибруют протяжкой на длинной оправке диамет ром 18 мм через блок волок и получа ют полую заготовку размером 42x12 мм Обжатие по диаметру составляет 7%, обжатие по толщине стенки 7,5%.

После обработки давлением заготов ку охлаждают со скоростью охлаждения 600°С/с. В структуре сплава имеет наиболее благоприятную глобу лярную форму, что после упрочняющей термообработки вызывает повышение уровня мехсвойств, предел текучести составляет кг/мм , предел прочности кг/мм , относи тельное удлинение 11 12%, относи тельное сужение 34-36%.

Пример :2. Исходную заготовку диаметром 65 мм из сплава , 4 гретую до , обкатьшают в двухвалковом стане винтовой прокат ки при угле подачи 23° и коэффициенте овализации, равном , до диаметра 55 мм. Прокатаннзда заготовку прошивают в гильзу диаметром 51 мм и толщиной стенки 13 мм в двухвалковом стане винтовой прокатки при угле подачи 18 , диаметр прошивной оправки 25 мм. Прошитая гильза подвергается винтовому редуцированию до размера 45x12,5 мм. Затем гильзу калибруют протяжкой на длинной оправке диамет ром 18 мм через блок волок, получая полую заготовку 43x12 мм. Обжатие по наружному диаметру составляет 5%, по толщине стенки - 3%.

Охлаждение заготовок осуществляют со скоростью охлаждения . В структуре сплава о -фаза также имеет наиболее благоприятную глобулярную форму. Механические характеристики имеют следующие значения:0(2 117- 120 кг/мм2,-Св 125-128 кг/мм ; & 9,5-13,0%; ф 29,0-31,3%.

П р и м. е р :3. Заготовку, имеющую диаметр 65 мм, из сплава ВТЗ-I нагревают до 1150-11 и прокатывают в двухвалковом стане при настро ке: угол подачи 23, коэффициент, овализации 1,15. После прокатки за

отовка имеет диаметр, равный 55 мм.

алее заготовку прошивают в гильзу в вухвалковом стане (угол подачи 18) на оправке диаметром 25 мм. Прошитая, гильза имеет диаметр 51 мм и толщину стенки 13 мм. Затем гильзу редуцируют в стане винтовой прокатки до размеров 45x13 мм. Редуцированную гильЗУ сразу же подвергают калибровке протяжкой на длинной оправке диаметром 17,5 мм через блок волок. Конечные размеры полой заготовки следующие: наружный диаметр 41,5 мм, тол-

щина стенки 12 нм. При этом обжатие по наружному диаметру равно 8%, по толщине стенки - 7,5%. После деформации заготовку охлаждают со скоростью . Уровень механических

свойств высокий.

Гильзы, полученные после протяжки с обжатием по диаметру 5-8% и по толщине стенки не менее 3%, имеют высокое качество наружной и внутренней

поверхности, разностенность не превышает 0,8 мм, криволинейность гиль- 3-1 по длине, составляющая после винтового ре,цуцирования величину 1,5 мм на 550 мм длины, уменьшалась в 3-

4 раза, составив величину 0,4 мм на 570 мм длины

Партия гильз, протянутых с обжатием по диаметру менее 5%, имеет неудовлетворительные показатели точности размеров. Криволинейность,

имевшаяся после винтового редуцирования, практически сохранилась, требуемая точность диаметральных размеров и по разностенности не обеспече-

в

Другая партия гильз протянута с

обжатием по диаметру более 8% В : процессе протяжки наблюдалось искрив ление длинной оправки, процесс про-

текал нестабильно, удельные усилия / были велики.

Таким образом, использование предлагаемого способа позволяет получить полые заготовки из высокопроч

ных материалов с повышенными механическими свойствами и точностью размеров

55

Формула изобретения

Способ получения полых заготовок из высокопрочных материалов, включающий винтовую прокатку нагретой заготовки, прошивку в гильзу, о т л и- , ч а ю щ и и с я тем, что, с целью

пОвьшения точности размеров и механи ческих свойств полой заготовки, гиль эу подвергают винтовому редуцирова HHjo и калибровке протяжкой на длин

16167338

1

ной оправке через блок волок с обжатием по диаметру 5 8% и по толщине стенки не менее 3% с последующим 5 охлаждением со скоростю С/с.

Таблица 1

Точность размеров полых заготовок при различных режимах деформации (степенях обжатия) протяжкой на длин ной оправке через блок волок

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| Способ изготовления полых изделий с раструбом | 1978 |

|

SU719773A1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в производстве полых заготовок ответственных деталей из высокопрочных сталей и сплавов. Цель изобретения - повышение точности размеров и механических свойств полой заготовки. После винтовой прокатки нагретой заготовки производят ее горячую прошивку в гильзу. Затем гильзу редуцируют на косовалковом стане и калибруют протяжкой на длинной оправке через блок волок. При этом обжатие по диаметру при калибровке составляет 5-8%, по толщине стенки не менее 3%. Заканчивают процесс охлаждением со скоростью 600-270°С/с. 1 ил. 2 табл.

Таблица 2

Влияние скорости охлаждения на механические свойства титанового сплава ВТЗ- ОСТ 190173 -8J

| Данилов;$iA., Глейберг.Ai3., Балакин. | |||

| Горячая прокатка и прессование труб.:М.: Металлургия, 972, с | |||

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

| Заявка Японии № 6235843, кл В 21 В 19/04, 25/02, | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения гильз | 1977 |

|

SU725728A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-06—Подача