Изобретение относится к обработке металлов давлением и касается получения бесшовных труб и полых тонкостенных гильз.

Известен способ винтовой прокатки труб, включающий нагрев заготовки, прошивку заготовки в гильзу и ее последующую раскатку в трубу в калибре, образованном рабочими валками, направляющим инструментом и размещенной на стержне прошивной или раскатной оправкой, с перенастройкой калибра посредством замены стержня с прошивной оправкой на стержень с раскатной оправкой путем ее установки в калибре перемещением в направлении прокатки относительной рабочих валков без изменения их положения (патент России №2416474, кл. В21В 19/02, заявл. 12.08.2009, опубл. 12.08.2011 г.). Недостатком данного способа является неустойчивый захват заготовки, особенно при малых значениях коэффициента овализации, когда направляющий инструмент оказывает сопротивление перемещению заготовки в осевом и тангенциальном направлении, а также повышенная разностенность передних концов гильз и труб из-за несовпадения калибра, образуемого валками и направляющим инструментом и осью прокатки, на которой установлена оправка со стержнем.

Наиболее близким по технической сущности к заявляемому является способ прошивки в стане винтовой прокатки (патент РФ №2635685, В21В 19/04, опубл. 15.11.2017 БИ №32), осуществляемый четырьмя приводными валками, развернутыми на углы подачи и раскатки, два из которых имеют чашевидную форму, а два других - грибовидную форму, включающий захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки оправкой и раскатку прошитой гильзы в выходном конусе очага деформации. Недостатком этого способа при прокатке тонкостенных гильз с отношением диаметра D к толщине стенки S более 15 является смятие заднего конца гильзы или ее разрыв из-за потери устойчивости.

Задача изобретения заключается в создании способа винтовой прошивки, обеспечивающего получение тонкостенных труб без смятия заднего торца при высокой точности по геометрическим размерам.

Технический результат изобретения заключается в обеспечении устойчивого окончания процесса прошивки и высокой точности получаемых размеров тонкостенных гильз за счет устранения смятия и разрывов их задних концов.

Технический результат достигается тем, что в способе винтовой прошивки в четырехвалковом стане, осуществляемом четырьмя приводными валками, развернутыми на углы подачи и раскатки, два из которых имеют грибовидную форму, а два других чашевидную, включающем захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки на оправке и раскатку прошитой гильзы в выходном конусе очага деформации согласно предлагаемому способу захват заготовки валками, заполнение очага деформации металлом и установившийся процесс прошивки осуществляют при постоянной частоте вращения чашевидных и грибовидных валков, обеспечивающей равные окружные скорости валков в выходном сечении очага деформации, а окончание процесса прокатки - освобождение очага деформации осуществляют при окружной скорости чашевидных валков равной 0,1…0,3 окружной скорости при установившемся процессе прокатки.

При винтовой прокатке тонкостенных гильз часто наблюдается потеря устойчивости задних концов из-за смятия или разрыва стенки. Известно, что уменьшение угла подачи рабочих валков позволяет осуществлять прокатку тонкостенных труб в трехвалковом стане без образования трехгранных раструбов. Однако это требует усложнения конструкции стана, а кроме того при этом существенно снижается скорость прокатки и производительность. В четырехвалковом стане уменьшение скорости чашевидных валков до 0,1…0,3 от окружной скорости при установившемся процессе прокатки позволяет создать в очаге деформации осевое натяжение гильзы и уменьшить частные обжатия, что исключает потерю устойчивости ее заднего конца и обеспечит стабильные условия выдачи гильзы из валков силами трения со стороны грибовидных валков, а чашевидные валки выступают в роли приводного направляющего инструмента.

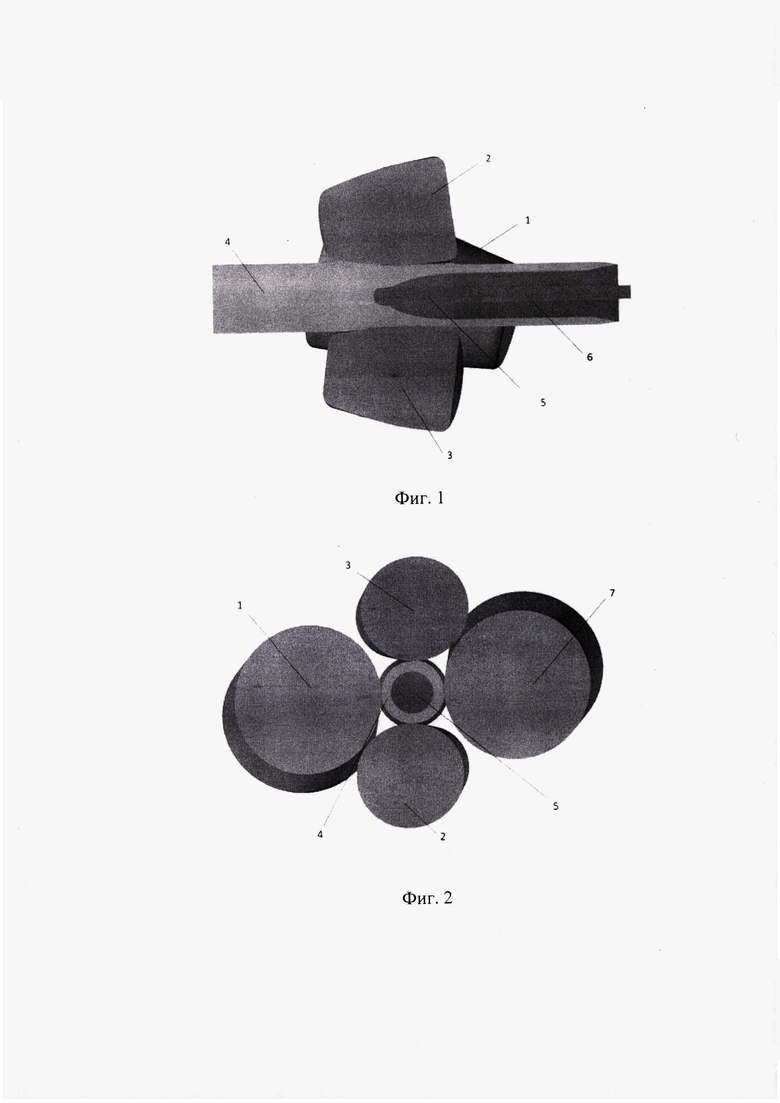

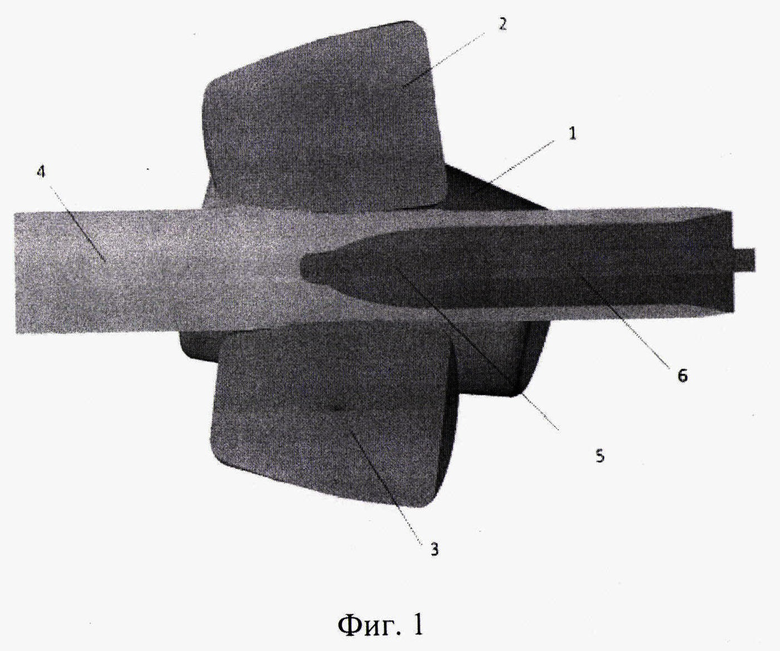

Изобретение иллюстрируется чертежами, где на фиг. 1 изображена схема продольного сечения очага деформации процесса прошивки заготовки: 1 - чашевидный валок, 2, 3 - грибовидные валки, 4 - прошиваемая заготовка, 5 - оправка, 6 - оправочный стержень; на фиг. 2 представлен поперечный разрез очага деформации: 1, 7 - чашевидные валки, 2, 3 - грибовидные валки, 4 - прошиваемая заготовка, 5 - оправка.

Пример осуществления способа

Для реализации способа был подготовлен комплект рабочих валков, два из которых имели отрицательный угол раскатки (чашевидная схема), а два других угол раскатки положительный (грибовидная схема). Для стабильного первичного и вторичного захвата заготовки и обеспечения равномерного отрыва гильзы от валков угол конусности входного участка чашевидных валков принят равным углу выходного конуса и составил 3°, протяженность участков равнялась 150 мм. Грибовидные валки имеют заходной участок с углом конусности 3° длиной 30 мм, входной участок с углом конусности 0° длиной 60 мм, прошивной участок с конусностью 6° длиной 60 мм и выходной участок с обратной конусностью 2° длиной 150 мм. В ходе опытной прокатки получали трубы наружным диаметром 60,0 мм с толщиной стенки 4 мм.

Согласно предлагаемому способу для получения труб заданных размеров брали исходный пруток из стали 35 диаметром 60 мм, разрезали на заготовки мерной длины, нагревали до температуры 1180°С и прошивали в четырехвалковом стане винтовой прокатки при угле подачи 14°, обжатии в пережиме чашевидных валков 10% (расстояние между чашевидными валками 54 мм) и обжатии перед носком оправки 7% (расстояние между чашевидными валками 55,8 мм) на оправке диаметром 42 мм, в гильзы диаметром 60 мм с толщиной стенки 4 мм. При этом коэффициент овализации очага деформации в сечении касания металлом валков равнялся 1,0, (расстояние между валками одинаково и равно 60 мм) металл касался одновременно всех валков. Коэффициент овализации в сечении перед носком оправки составил 1,05, т.е. расстояние между грибовидными валками равнялось Dго=58,59 мм, в то время как между чашевидными Dчо=55,8 мм. В сечении отрыва металла гильзы от валков коэффициент овализации равнялся 1,0, и отрыв металла осуществлялся одновременно от всех валков. Согласно предлагаемому способу в момент входа заднего торца заготовки в очаг деформации частоту вращения чашевидных валков снижают до значения, обеспечивающего уменьшение окружной скорости валков до 0,1…0,3 от окружной скорости при установившемся процессе прокатки. Поскольку окружная скорость зависит от частоты вращения и диаметра валка, величина уменьшения частоты вращения подбирается с учетом изменения диаметра чашевидного валка.

Прошивка заготовок при заданных параметрах осуществлялась со стабильным первичным и вторичным захватом без образования смятия заднего торца гильзы. У полученных труб овальность не зафиксирована, разностенность не превышает 5%.

Всего по предлагаемому варианту было прокатано 140 труб. Осмотр внутренней и наружной поверхности труб показал отсутствие дефектов. Трубы по качеству соответствовали требованиям ГОСТ. Металлографические исследования показали полную проработку структуры, отсутствие несплошностей и трещин.

Таким образом, предлагаемый способ прокатки обеспечивает получение тонкостенных труб без смятия заднего торца при высокой точности по геометрическим размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| Способ поперечно-винтовой прокатки | 1991 |

|

SU1835328A1 |

| Валковый узел четырёхвалкового стана винтовой прокатки | 2023 |

|

RU2821470C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ винтовой прошивки | 1976 |

|

SU590024A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

Изобретение относится к винтовой прошивке в четырехвалковом стане. Прошивку осуществляют четырьмя приводными валками, развернутыми на углы подачи и раскатки. Два валка имеют грибовидную форму, а два других - чашевидную. Осуществляют захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки на оправке и раскатку прошитой гильзы в выходном конусе очага деформации. Захват заготовки валками, заполнение очага деформации металлом и установившийся процесс прошивки осуществляют при постоянной частоте вращения чашевидных и грибовидных валков, обеспечивающей равные окружные скорости валков в выходном сечении очага деформации. Окончание процесса прошивки осуществляют при окружной скорости чашевидных валков, равной 0,1-0,3 окружной скорости при установившемся процессе прокатки. В результате устраняется смятие и разрыв задних концов прокатанных гильз. 2 ил., 1 пр.

Способ винтовой прошивки в четырехвалковом стане, включающий деформирование заготовки четырьмя приводными валками, развернутыми на углы подачи и раскатки, два из которых имеют грибовидную форму, а два других – чашевидную, включающее захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки на оправке и раскатку прошитой гильзы в выходном конусе очага деформации, отличающийся тем, что захват заготовки валками, заполнение очага деформации металлом и установившийся процесс прошивки осуществляют при постоянной частоте вращения чашевидных и грибовидных валков, обеспечивающей равные окружные скорости валков в выходном сечении очага деформации, а окончание процесса прокатки, при котором происходит освобождение очага деформации, осуществляют при окружной скорости чашевидных валков, равной 0,1-0,3 окружной скорости при установившемся процессе прокатки.

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| US 3566653 A1, 02.03.1971. | |||

Авторы

Даты

2024-06-24—Публикация

2023-10-09—Подача