Изобретение относится к области обработки металлов давлением, а именно к оправке прошивного стана, и может быть использовано при прошивке заготовок, в том числе непрерывнолитых, на станах винтовой прокатки.

Известна конструкция оправки прошивного стана поперечно-винтовой прокатки (RU 2378063 С1). При использовании оправки подобного типа имеется недостаток, заключающийся в том, что при прошивке непрерывнолитой заготовки схема формоизменения будет такова, что дефекты и пористости осевой зоны заготовки не удаляются и останутся в готовой трубе или гильзе, концентрируясь преимущественно на внутренней поверхности.

Технической задачей изобретения является улучшение качества внутренней поверхности получаемых гильз за счет удаления дефектов непрерывнолитой заготовки, уменьшение усилия на оправку и уменьшение разностенности.

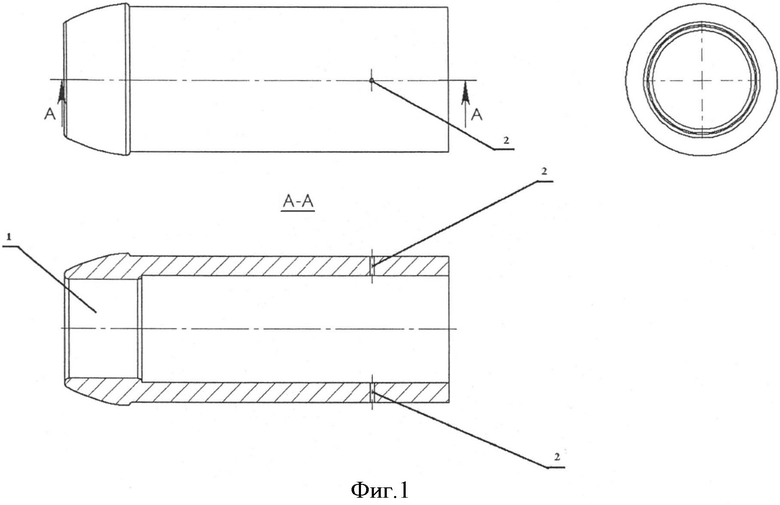

Технический результат достигается тем, что в предлагаемой оправке вдоль оси вращения выполнено сквозное отверстие 1 переменного диаметра, составляющего 2/3 максимального наружного диаметра оправки на длине оправки от ее переднего торца, равной диаметру цилиндрического участка оправки, и на 2 мм большего на остальной части длины оправки (фиг. 1). При этом на расстоянии 4/5 длины оправки от ее переднего торца в оправке выполнено второе сквозное отверстие диаметром 5 мм, ось которого пересекает под прямым углом ось вращения оправки.

При прошивке непрерывнолитой заготовки в это отверстие затекает металл осевой зоны, содержащий дефекты и несплошности, которые, таким образом, не переходят на внутреннюю поверхность гильзы. При этом металл, затекающий в отверстие оправки, уплотняется, прорабатывается за счет деформации, приобретая форму цилиндра. В итоге получается: гильза - полая трубная заготовка, выдра в виде прутка, который можно использовать

, в том числе при последующих процессах обработки давлением. Уменьшение усилия по сравнению с использованием сплошной оправки удается достигнуть за счет уменьшения площади контакта по торцу оправки с прошиваемым металлом. Снижение разностенности получаемых гильз и труб достигается за счет большей устойчивости полой оправки по сравнению со сплошной. При прошивке полой оправкой металл течет не только по поверхности оправки, но и внутрь нее, создавая этим направляющую и повышая устойчивость оправки и ее сопротивление продольному изгибу. В оправке на расстоянии 4/5 длины оправки от ее переднего торца сделано второе отверстие 2 - сквозное - диаметром 5 мм (фиг. 1). Ось второго отверстия пересекает под прямым углом ось вращения оправки. Отверстие предназначено для того, чтобы воздух при затекании металла внутрь оправки не сжимался, препятствуя течению металла, и выходил через это отверстие.

Использование оправки предлагаемой конструкции не требует изменения технологии прошивки гильз и труб и оборудования прошивного стана.

Использование изобретения обеспечит снижение усилия на оправку, уменьшение разностенности и количества дефектов на внутренней поверхности получаемых гильз и труб.

Примером использования оправки предлагаемой конструкции является прошивка в двухвалковом стане поперечно-винтовой прокатки. Эксперименты проводились на двухвалковом стане винтовой прокатки МИСиС-130Д. Оправка имела наружный диаметр 32 мм, длину 270 мм, диаметр отверстия 19 мм (фиг. 2, а). Прошиваемые заготовки из стали марки Ст 3 имели диаметр 60 мм, длину 150 мм и температуру 1160°C.

Расстояние между валками в пережиме 52 мм, расстояние между направляющими линейками 60,5 мм, угол подачи рабочих валков 14°. Оправка, а также полученные в результате эксперимента гильзы и выдры представлены на фиг. 2 (а, б, в).

Проведенные эксперименты показали, что процесс прошивки на полой оправке протекает стабильно. При этом помимо получаемой гильзы (фиг. 2б, г) в виде отхода получили выдру (фиг. 2б, в), диаметр которой был равен диаметру осевого отверстия d0 полой оправки.

Глубина затекания или длина выдры составляла 1,5…3,0 d0. После прошивки выдра свободно извлекалась из оправки. Внутренняя поверхность полученных гильз имела гладкую ровную поверхность.

Осевое усилие металла на полую оправку, зафиксированное с помощью месдозы, установленной в упорной головке, составило около 20 кН и уменьшилось по сравнению с усилием на оправку со сферической рабочей частью примерно пропорционально изменению площади поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ПРОШИВНОГО СТАНА | 2014 |

|

RU2587702C1 |

| ПУАНСОН ДЛЯ ПРОШИВКИ НА ПРЕССЕ | 2014 |

|

RU2549787C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ определения диаметра отверстия полой оправки на её переднем торце при винтовой прошивке в трёхвалковом стане | 2022 |

|

RU2787931C1 |

| Способ винтовой прошивки заготовки | 2016 |

|

RU2638468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2007 |

|

RU2361689C1 |

| Заготовка для винтовой прошивки | 1978 |

|

SU741968A1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

Изобретение относится к области обработки металлов давлением, а именно к оправке прошивного стана. Длина оправки равна длине прошиваемой заготовки. Уменьшение усилий на оправку, уменьшение разностенности изделий, устранение дефектов непрерывнолитой заготовки обеспечивается за счет того, что оправка имеет переменный профиль с двумя отверстиями. Одно из отверстий имеет ось вращения, совпадающую с осью вращения оправки, является сквозным, диаметр отверстия переменный, на длине, равной диаметру цилиндрической части, считая от переднего торца оправки, равен 2/3 от максимального наружного диаметра оправки, затем увеличивается на 2 мм и остается постоянным по оставшейся длине оправки. Второе отверстие сквозное, его ось вращения пересекает ось вращения оправки, диаметр отверстия равен 5 мм и одинаков по всей длине, ось вращения второго отверстия принадлежит плоскости, перпендикулярной оси вращения оправки, ось вращения второго отверстия расположена на расстоянии, равном 4/5 длины оправки от ее переднего торца. 2 ил.

Оправка прошивного стана, имеющая переменный профиль с цилиндрическим участком, отличающаяся тем, что длина оправки равна длине прошиваемой заготовки, вдоль оси вращения оправки выполнено сквозное отверстие переменного диаметра, составляющего 2/3 максимального наружного диаметра оправки на длине оправки от ее переднего торца, равной диаметру цилиндрического участка, и на 2 мм большего на остальной части длины оправки, при этом на расстоянии 4/5 длины оправки от ее переднего торца в оправке выполнено второе сквозное отверстие диаметром 5 мм, ось которого пересекает под прямым углом ось вращения оправки.

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Оправка косовалкового стана | 1972 |

|

SU442861A1 |

| Технологический инструмент стана винтовой прокатки | 1974 |

|

SU565729A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НАКЛОННОГО ТИПА | 1987 |

|

SU1457273A1 |

Авторы

Даты

2015-06-27—Публикация

2013-09-13—Подача