Изобретение относится к металлургии, конкретнее к разливке стали.

Известен способ разливки, включающий подготовку дозирующего канала стале- разливочного ковша, при котором в дозирующий канал засыпают материал, состоящий на 90-95% из зернистого графита и на 5-10% из коксующегося углеродосо- держащего материала.

Недостатком данного способа является изменение химического состава первых порций разлитой стали за счет недопустимо высокого науглероживания ее при контакте с засыпными материалами, повышенная отбраковка (или перевод в другое назначение) литых заготовок (слитков).

Известен способ разливки, включающий подготовку шиберного затвора стале- разливочного ковша, при котором в дозирующий канал засыпают концентрат высокоглиноземистой породы типа киони- та, например ставролитовый концентрат.

Недостаткрм известного способа является неполное высыпание засыпанного материала после удаления перекрытия, вследствие того, что засыпка, имеющая температуру спекания 1200-1220°С при контакте с металлом, залитым в ковш частично оплавляется и образует спеченную корку препятствующую свободному истечению металла, При этом требуется прожигание дозирующего канала кислородом, что приводит к частичному разрушению канала, нарушению стабильности его работы, ухудшению качества литых заготовок (слитков).

Наиболее близким к предполагаемому изобретению техническим решением принятым за прототип, является способ, включающий последовательную засыпку в дозирующий канал разливочной емкости концентрата высокоглиноземистой породы, а затем заполнение верхней части канала нефелином при отношении высоты наполнения канала нефелином к общей высоте канала стакана 0,15-0,35.

Недостатком данного способа является невозможность свободного истечения металла из ковша организованной струей 00

о о

ND Ю

еле удаления перекрытия вследствие того, что не происходит полного высыпания засыпанных в дозирующий канал материала, так как нефелин, используемый в засыпке в качестве граничащего с жидким металлом слоя, имея температуру плавления 1200- 1220°С, расплавляется и всплывает. В результате в дозирующем канале образуется твердая корка, для удаления которой после снятия перекрытия требуется прожигание канала кислородом, что в свою очередь, приводит к частичному разрушению огнеупорной поверхности дозирующего канала и нарушению стабильности процесса раз- .ливки, а иногда к его полной остановке, ухудшается качество литых заготовок (слитков);

Целью предполагаемого изобретения является повышение качества отливаемых слитков и надежности работы дозирующего канала разливочной емкости.

Поставленная цель достигается тем, что в дозирующий канал сначала засыпают слои сьшучйх материалов, температура спекания которых составляет ti (0,6 - 0,95) tp, где tp - температура разливаемого металла в емкости, а затем слой сыпучего материала с температурой спекания t2 tp, причем толщина последнего слоя составляет ha (0,10 -0,14)h, где h- высота дозирующего канала.

В предложенном способе материал (как правило углеродистый) последнего слоя засыпки, составляющего 0,10-0,14 высоты дозирующего канала, имеющий температуру спекания выше температуры разливаемого металла, не спекается и предохраняет от спекания лежащие ниже слои, имеющие температуру спекания 0,6-0,95 температуры разливаемого металла, что исключает образование твердой спеченой корки. При этом после удаления перекрытия весь объем засыпки высыпается и происходит беспрепятственное истечение металла из емкости через дозирующий канал организованной стабильной струей без изменения состава первых порций разлитого металла.

Значения отношений толщины последнего верхнего слоя засыпки к высоте дозирующего канала разливной емкости установлены экспериментально.

Установлено, что при значениях этого отношения меньших 0,10 происходит спекание части материала ниже лежащего слоя засыпки аз счет теплопередачи от жидкой стали через последний слой с образованием твердой корки, что после удаления перекрытия дозирующего канала и высыпания части засыпанных материалов вплоть до спеченных (до образующей корки) приводит к заку- пориванию дозирующего канала и

невозможности свободного истечения ме-. талла из разливочной емкости. Для начала процесса разливки необходим удалить эту образовавшуюся спеченную твердую корку,

что требует прожигания корки кислородом. Эта операция в свою очередь приводит к частичному разрушению огнеупорного материала дозирующего устройства (стакана- коллектора, стакана-дозатора, шибера и

0 т.п.), сказывающееся на организации струи (неполная струя). Это приведет к нарушению стабильности разливки, а иногда к ее полной остановке из-за выхода из строя (разрушения, размытия и т.п.) дозирующего

5 узла. Качество литых заготовок и слитков при нестабильной струе металла ухудшается.

При значениях заявленного отношения больших 0,14 начало разливки и ее ход идет

0. без замечаний за счет полного высыпания материалов из дозирующего канала после удаления перекрытия и исключает необходимость работы с кислородом. Однако при этом происходит изменение состава первых

5 порций разлитого металла за счет реакции стали с материалом засыпки последнего слоя (науглероживания), которое становится ощутимым вследствие увеличивающегося количества углеродосодержащего

0 материала засыпки последнего слоя, а также происходит заметное повышение индекса неметаллических включений шлакового характера в пробах, отобранных от заготовок, соответствующих первым порциям раз5 ливаемого металла, т.е. порциям, находившимся во взаимодействии с материалом засыпки дозирующего канала.

Заявленные пределы температур спекания материалов засыпки слоев (кроме по0 следнего) установлены экспериментально. При подборе данных материалов исходили из следующего: материал не должен содержать (или содержать в минимальных количествах) углерод, и в то же время иметь такую

5 температуру спекания, чтобы не происходило изменения его сыпучести при воздействии на него температуры футеровки емкости и ее огнеупорных элементов (в т.ч. дозирующего узла), а также исключалось подплавле0 ние и спекание материала за счет передачи тепла от жидкого металла, залитого в емкость, через последний (верхний) слой засыпки без чрезмерного увеличения толщины последнего. Экспериментально

5 установлено, что при значениях температур спекания материалов меньших 0,6 температуры разливаемого металла в емкости происходит, их частичное спекание за счет предполагаемых причин, описанных выше. При этом образовавшаяся спеченная корка

препятствует истечению металла из емкости через дозирующий канал после удаления перекрытия. Следствием этого является невозможность свободного истечения металла организованной струей из ковша после удаления перекрытия дозирующего канала, что требует прожигания образовавшейся корки кислородом. Недостатки данного приема начала разливки приведены выше.

Установлено, что при значениях температур спекания материалов засыпки (кроме последнего слоя) больших 0,95 температуры металла в разливочной емкости, после удаления перекрытия дозирующего канала вслед за полностью высыпавшимися компонентами засыпки сразу начинается свободное истечение металла из емкости организованной струей и разливки проходит стабильно, однако, при этом происходит повышенное загрязнение первых порций металла крупными экзогенными включениями шлакового характера или изменение состава стали за счет науглерожи- вания в случае применения углеродосодержащего материала, приводящие к повышенной отбраковке металла. Необходимость использования в качестве засыпки последнего слоя материала, обладающего температурой спекания большей, чем температура разливаемого металла, объясняется требованием сохранения этого слоя в сыпучем состоянии.

Ниже даны варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

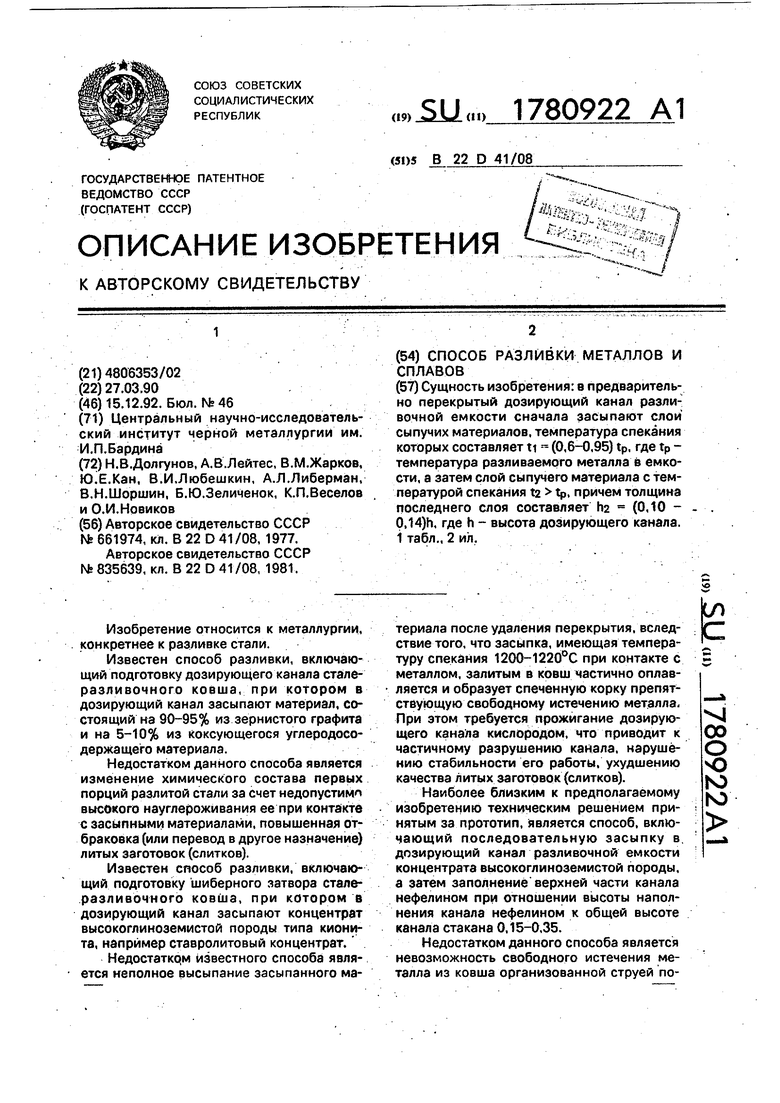

Пример 1. 150 т двухшиберный сталеразливочный ковш перед заполнением металла нагрели до температуры (футеровки) 800°С. Дозирующие каналы разливочных стаканов перекрыли шиберными затворами.

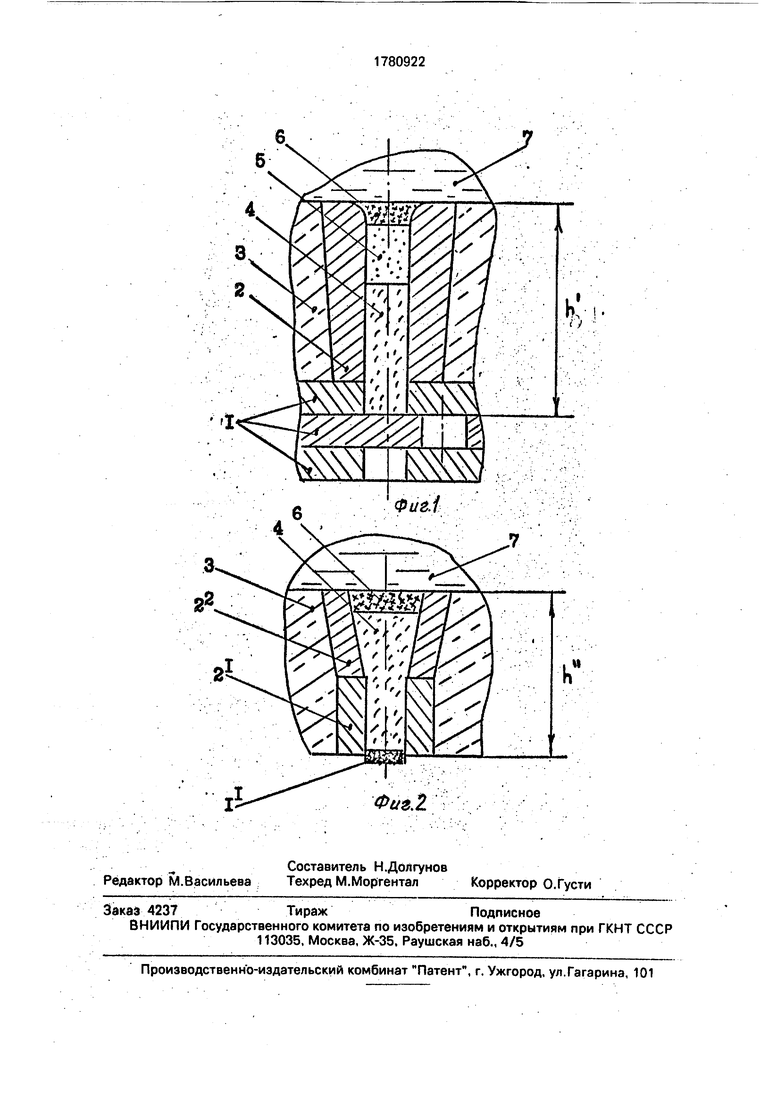

На фиг. 1 цифрой 1 обозначен шиберный затвор, средней плитой которого в начале подготовки ковша к разливке стали перекрывали дозирующий канал, который образован каналом сталеразливочного стакана 2, установочного в днище 3 ковша и каналом верхней плиты шиберного затвора 1, Дозирующий канал высотой h1 (в данном примере) засыпали сначала одним из сыпучих материалов 4 с температурой спекания ti (0,6 - 0,94)tp1f затем другим сыпучим материалом 5 с температурой спекания 1121 (0,6 - 0,95)tp1, а затем сыпучим материалом 6 с температурой спекания t2 tp .образовавшим верхний слой толщиной ha (0,10 - 0,14) h. В ковш с дозирующим устройством и каналом подготовленным таким способом Залили металл 7 с температурой tp1.

В данном примере в качестве сыпучего материала (4+5) на фиг.1 применили шлако- образующую Смесь с температурой спекания ti 1050°С, а 6 - электродный бой с 5 температурой спекания 121 2500°С. Причем толщина слоя шлакообразующей смеси составила 435 мм, а толщина слоя электродного боя - 65 мм при высоте дозирующего канала h 500 мм.

0 В подготовленный таким образом сталеразливочный ковш залили жидкую сталь маркиШХ15сгР1 1650°С.

Таким образом отношение температуры спекания нижнего слоя засыпки к темпе5 ратуре разливаемого металла составило 0,64, а температура спекания электродного боя выше температуры металла. Ковш с металлом подали на разливочную площадку и установили в рабочую позицию над проме0 жуточным ковшом и подсоединили защитную трубу. После удаления перекрытия шиберного затвора из дозирующего канала высыпалась шлакообразующая смесь, следом за ней электродный бой и затем органи5 зованной струей сразу пошел металл. Разливка прошла стабильно.

После окончания разливки под второй шиберный затвор установили короб. После открытия шиберного затвора из дозирую0 щего канала сначала высыпалась шлакообразующая смесь, а затем электродный бой. Засыпку, собранную в коробе, взвешивали. Вес высыпавшейся засыпки совпал с весом засыпанных материалов, т.е. шлакообразу5 ющая смесь и электродный бой высыпались полностью. При этом при разливке стали методом плавка на плавку разливка осуществляется полностью с защитой струи металла из сталеразливочного ковша в

0. промежуточный, что исключается при необходимости прожигания канала Щиберного затвора.

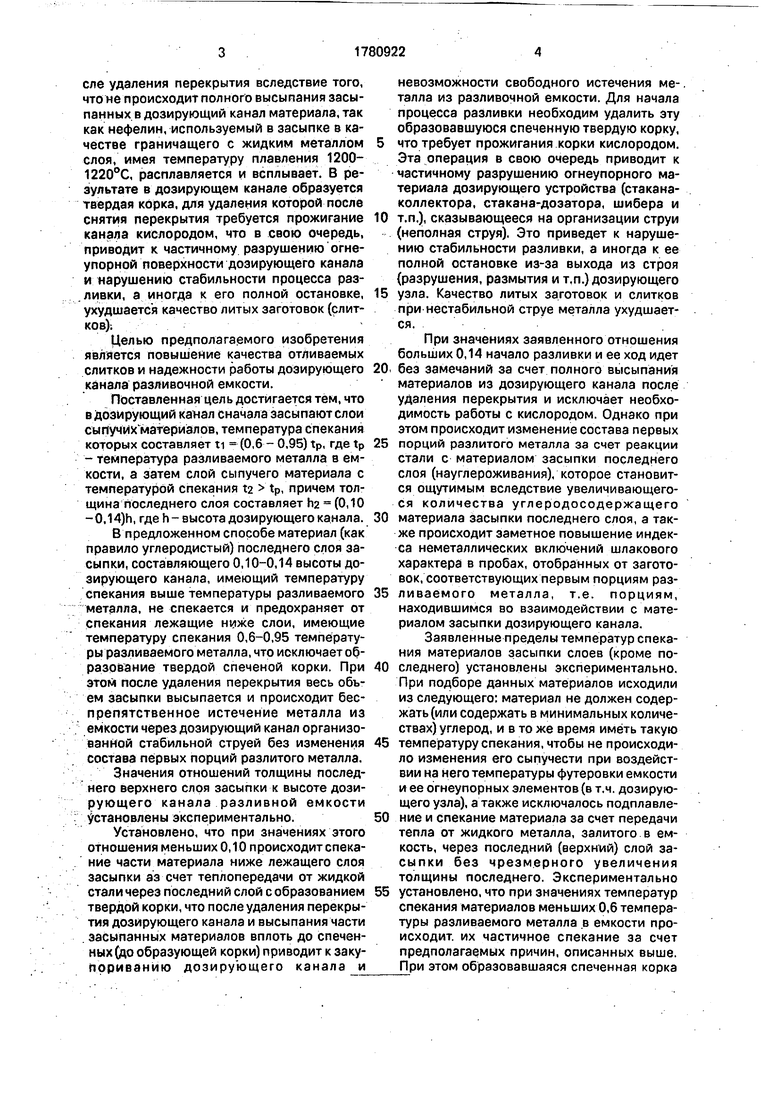

Пример 2, Промежуточный ковш шестиручьевой унPC,оборудованный дози5 рующими устройствами, состоящими из соединенных вместе дозаторов и воронок, общей высотой 200 мм, готовили под разливку стчли 35ГС.

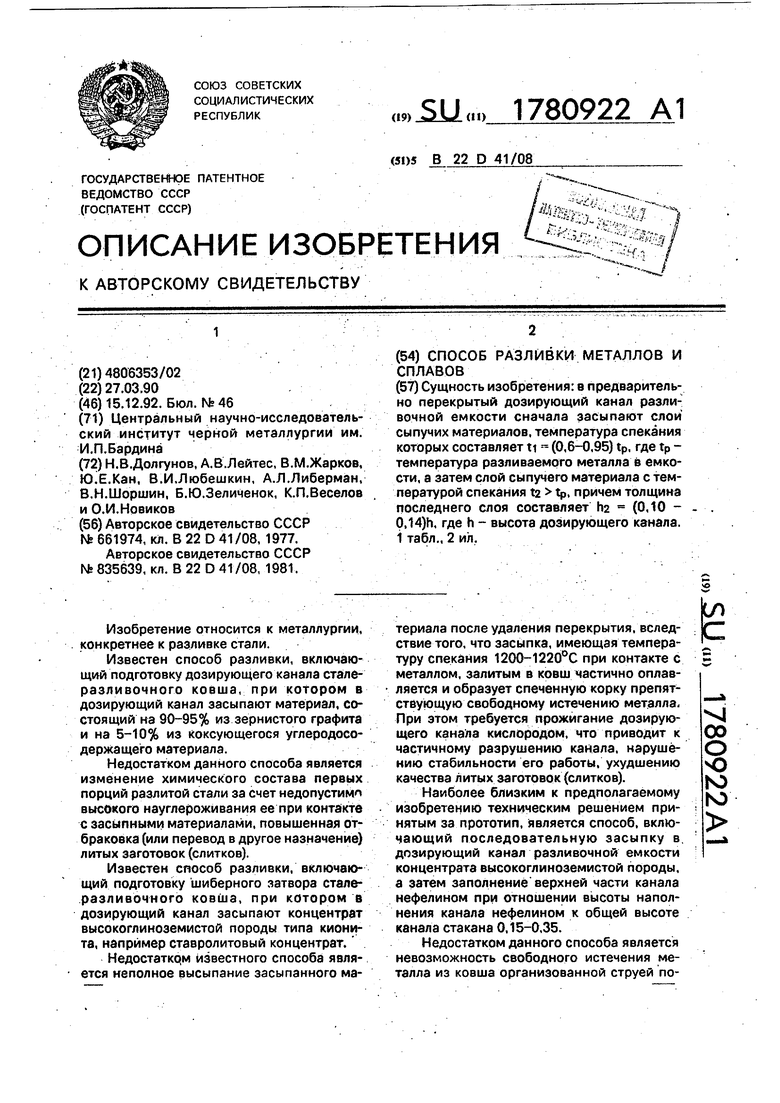

На фиг,2 знаком 11 обозначена асбесто0 вая пробка, которой в начале подготовки ковша к разливке перекрыли снизу дозирующий канал. Дозирующий канал в данном примере образован каналом огнеупорного дозатора 2 и внутренней полостью огне5 упорной воронки 22, установленными в дни ще 3, бесстопорного промежуточного ковша.

Дозирующий канал высотой (200 мм) за- сыпэли скачала ставрелитовым концентратом 4 с температурой спекания ti 1 1200°С,

а затем аморфный графит 6 с температурой спекания t2 - 2000°С. Причем толщина слоя 4 составила 176 мм, а толщина слоя 6-24 мм (0,12 от h11). В ковш с дозирующим устройством и каналом, подготовленным таким способом залили металл 7 с температурой tp11 1610°С. Таким образом отношение температуры спекания нижнего слоя к температуре разливаемого металла составила ti /tp 0,75. Для начала разливки стали из такого ковша убирали перекрытие в нижней части дозирующего канала (извлекли асбестовую пробку), после чего сначала полностью высыпался материал 4, а затем б и сразу пошел жидкий металл в кристаллизаторы. Разливка прошла без замечаний. От первых заготовок разлитой плавки были отобраны образцы, соответствующие первым порциям металла. Химический анализ не выявил изменения состава стали, т.е. науглероживание не произошло.

Пример 3. В дозирующие каналы (высотой 300 мм) шиберных затворов промежуточного ковша последовательно засыпали шлакообразующую смесь (с температурой спекания 1120°С), а затем аморфный графит (температура спекания более 2000°С). причем толщина слоя ШОС составила 264 мм, а толщина слоя аморфного графита - 36 мм, что составила 0,12 от высоты дозирующего канала. При этом соотношение температуры спекания ШОС с температурой жидкой стали, после ее заливки в промежуточный ковш (1490°С) составило 0,75, а температура спекания аморфного графита больше температуры жидкой стали.

После наполнения предварительно нагретого (до 1100°С) промежуточного ковша жидкой сталью марки ШХ15 удалили перекрытие шиберных затворов на всех четырех ручьях и из каждого дозирующего канала высыпалась сначала ШОС, а заем аморфный графит (на одном из ручьев засыпка была собрана отводящим желобом, взвешена - высыпалась полностью), после чего сразу же пошел жидкий металл организованной

струей. Запуск машины осуществляли по методу быстрого запуска практически без дросселирования подвижной плитой шиберного затвора с выходом на рабочую скорость разливки (1,95 м/мин) через 1-1,5 мин. Разливка прошла стабильно.

От трех ручьев от первых заготовок из мест, соответствующих первым порциям металла (за исключением технологической

обрези) были отобраны пробы металла, которые не показали изменение химического состава стали (возможного науглероживания).

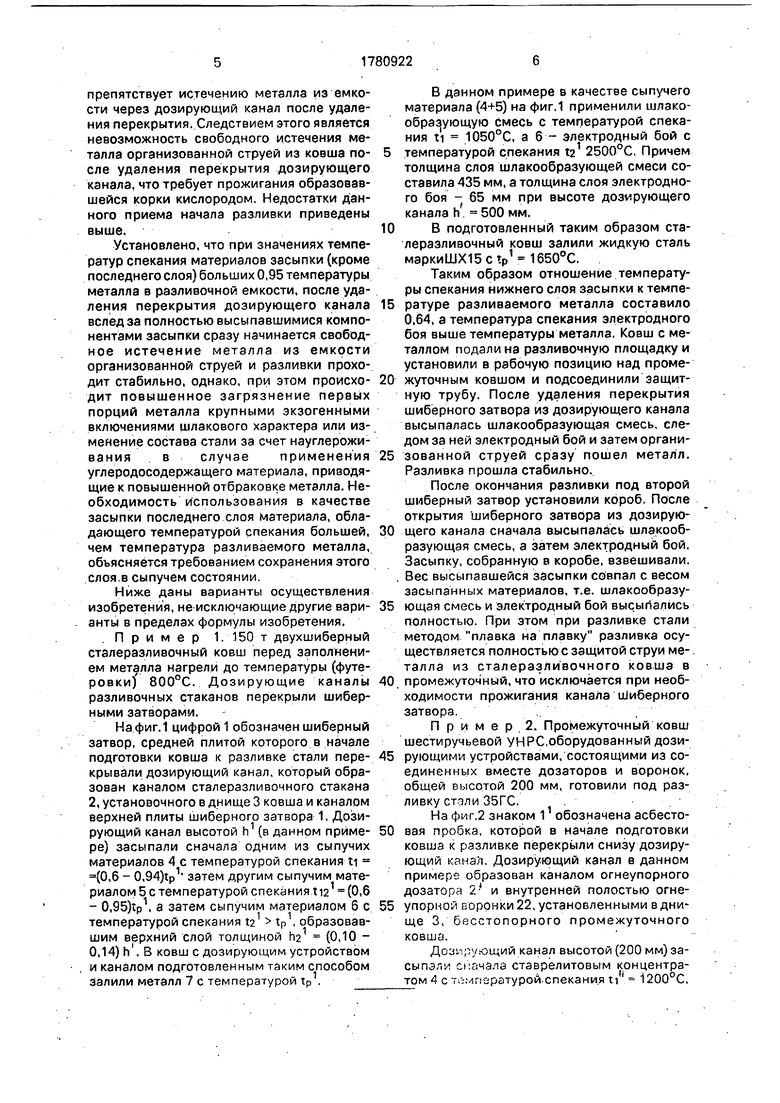

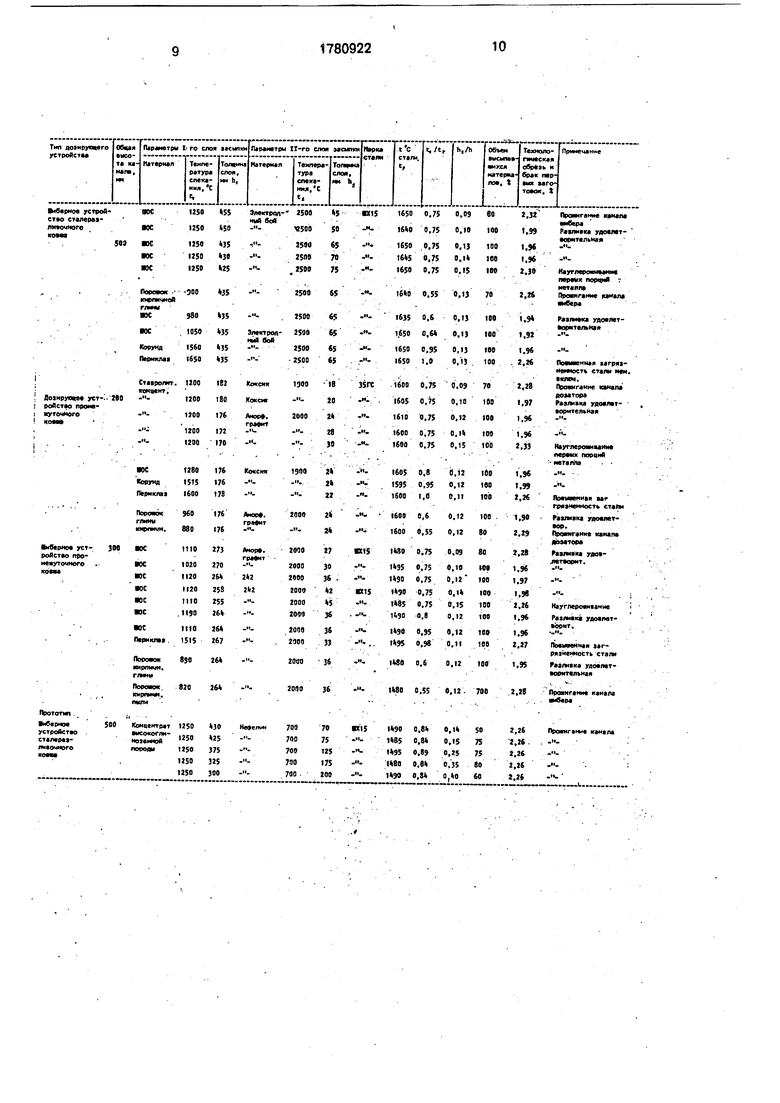

В таблице представлены примеры использования изобретения с заявленными параметрами, выходящими за заявленные пределы.

Из таблицы следует, что при переходе за пределы параметром, заявленных в формуле изобретения, происходит нарушение стабильности процесса или ухудшение качества непрерывнолитых заготовок (слитков). Экономическая эффективность предлагаемого способа заключается в повышении

качества разливаемого металла и надежности работы дозирующего канала разливочной емкости.

Формула изобретения

Способ разливки металлов и сплавов, включающий перекрытие нижней части дозирующего канала разливочной емкости, последовательное его заполнение сыпучими материалами различного состава, открытие дозирующего канала и выпуск расплава, отличающийся тем, что, с целью повышения качества отливаемых слитков и надежности работы дозирующего канала разливочной емкости, сначала засыпают

слои сыпучих материалов, температура спекания которых составляет ti (0,6 - 0,95)tp. где tp - температура разливаемого металла в емкости, а затем слой сыпучего материала с температурой спекания t2 tp толщиной

h2 (0,10 - 0,14)п, где h - высота дозирующего канала.

cs

CM

§ p

О

i

;

II

i j, s s Ј

i e Ј S s

О и Я i

fJIflil

iiiih

ir

i ..8

Ш

Is

: i

5 i %

i Ј i

,5.

81;

i

ti § Si ill t

Г f

s- s SI

г S|si

I V J Ј P

ii til . Hi i.

лн (Kit ж iiiitlif iib iiisjf || , j $ „„ и

S S ч и .ч.«.so « N- - «, „ - Sllll R ill RfSggtilf о о §gf || |g gg

g e see s а г s аггг- -«„ „„

о о „ 000-0-о„- о о-«,-5 ;-;-;- ;- f. -.:- ;- ;. ;- 5 5 Ч

К К S К R

V W%U4 tf «A (A tA

u«ov s.fъ.«t«.rs

. ч - « к « s я . « „- О 00О о о ° О О о о о о

11111 I | | || §1111 ssjsflffSfsfflf§

S « 8 « g § /

S ffi -оЯ8о

I I 111 I Illl I ; 1 ; ,; I j I , l i i 111 11 i

: t ; ; i ; i 11111 i

s я

fs

i

«

: : I I IIs 1 : ; s s ; : ; ;-;

S SS«Ј S 5 S SS«5ssftrS3sS33S33

--. .iS мS

S SО ё g S SS } S„OOoOOoot

- S «wSSS KS SS

- - K gg

e о о in m u%

Si ill t

Г f

ii til . Hi i.

iib iiisjf || , j $ „„ и

I

«

« « « a «

« T w1 «Г

S R R S S

s s s s a

111 ssjsflffSfsfflf§

« g § /

Я8о

1 ; ,; I j I , l i i 111 11 i

: t ; ; i ; i 11111 i

s я

«

IIs 1 : ; s s ; : ; ;-;

S SS«5ssftrS3sS33S33

--. .iS мS

illil

w

S - 1 - в . -f -i

g R g

Гъ Гч - . N

о о e e о

R S S S S |

;

О ift WN Л О у у Ј, M О

к s a 5 s

«ч ч те «ч сч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШИБЕРНОГО ЗАТВОРА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2682062C1 |

| Способ подготовки шиберного затвора | 1979 |

|

SU835639A1 |

| Способ начала разливки стали из бесстопорного ковша | 1987 |

|

SU1424965A1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2008 |

|

RU2381088C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2008 |

|

RU2381868C1 |

| Смесь для заполнения канала стакана шиберного затвора | 1980 |

|

SU859028A1 |

| Способ сифонной разливки стали в изложницы из разливочного ковша через шиберный затвор | 1990 |

|

SU1771876A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| Уплотняющая смесь для ковшового стакана шиберного затвора | 1983 |

|

SU1183294A1 |

| Шиберный затвор сталеразливочного ковша | 1986 |

|

SU1388193A1 |

Сущность изобретения: в предварительно перекрытый дозирующий канал разливочной емкости сначала засыпают слои сыпучих материалов, температура спекания которых составляет ц (0,6-0,95) tp, где tp - температура разливаемого металла в емкости, а затем слой сыпучего материала с температурой спекания ta tp, причем толщина последнего слоя составляет ha (0,10 - 0,14)h, где h - высота дозирующего канала. 1 табл., 2 ил.

ifif

iJS «

iSliSJI

S g S22. llh 2 11 || ; ; gjj Iff м 8IKII ii Iff

8

II,

I

5

8

M

14

ill

i,

jihl

Ј iXCi

Фи$2

| Авторское свидетельство СССР Мг 661974, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ подготовки шиберного затвора | 1979 |

|

SU835639A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-12-15—Публикация

1990-03-27—Подача