00 00 00

со

00

Изобретение относится к черной металлургии, в частности к устройствам для внепечной обработки и разливки .стали.

Целью изобретения является улучшение обработки металла нейтральньпч газом и предотвращение ухода металла через стакан.

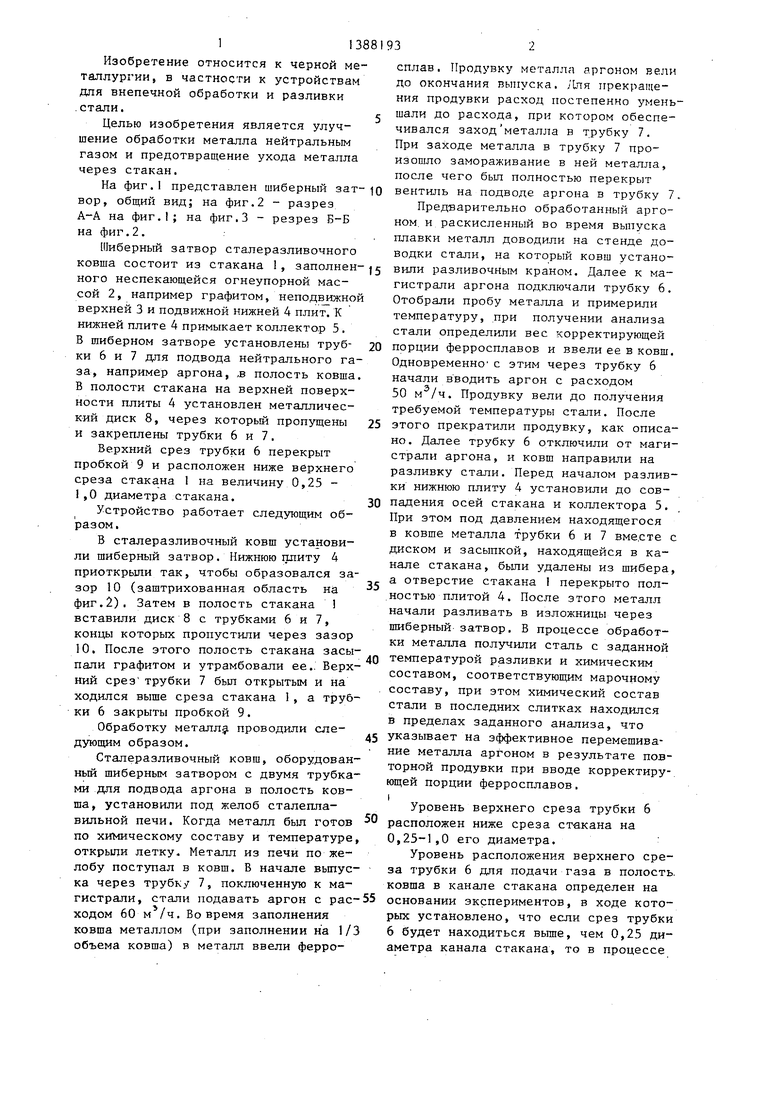

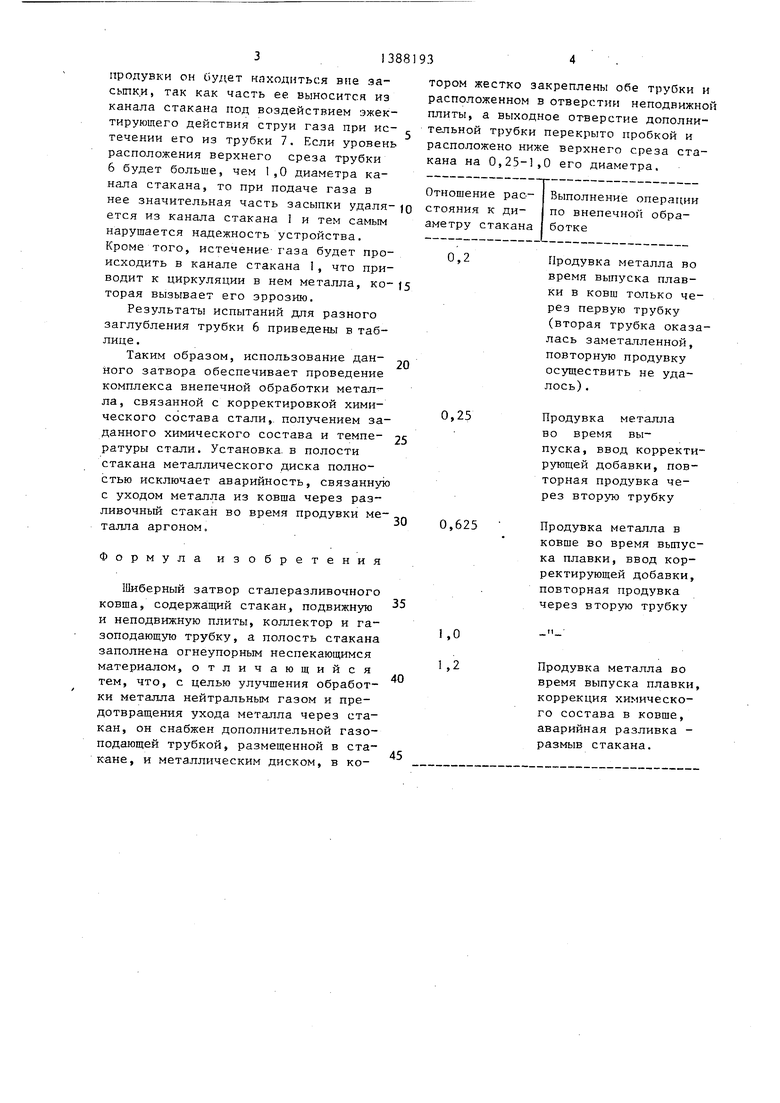

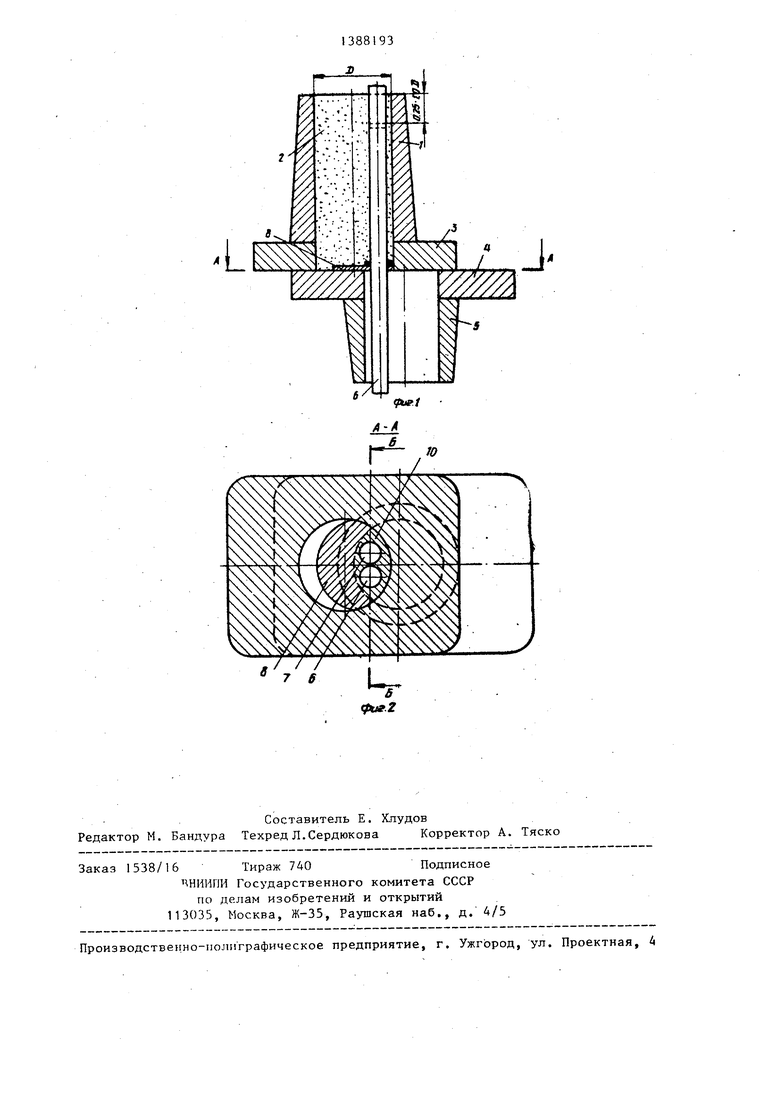

На фиг.1 представлен шиберный зат- вор, общий вид; на фиг.2 - разрез А-А на фиг.; на фиг.З - резрез Б-Б на фиг.2.

Шиберный затвор сталеразливочного ковша состоит из стакана 1, заполнен- него неспекающейся огнеупорной массой 2, например графитом, неподв ижной верхней 3 и подвижной нижней 4 плит. К нижней плите 4 примыкает коллектор 5 . В шиберном затворе установлены труб- ки 6 и 7 для подвода нейтрального газа, например аргона, ,в полость ковша. В полости стакана на верхней поверхности плиты 4 установлен металлический диск 8, через который пропущены и закреплены трубки 6 и 7.

Верхний срез трубки 6 перекрыт пробкой 9 и расположен ниже верхнего среза стакана 1 на величину 0,25 - 1,0 диаметра стакана.

Устройство работает следующим образом.

Б сталеразливочный ковщ установили шиберный затвор. Нижнюю цлиту 4 приоткрыли так, чтобы образовался зазор 10 (заштрихованная область на фиг.2). Затем в полость стакана вставили диск 8 с трубками 6 и 7, концы которых пропустили через зазор 10. После этого полость стакана засыпали графитом и утрамбовали ее.. Верхний срез трубки 7 был открытым и на ходился выше среза стакана 1, а трубки 6 закрыты пробкой 9.

Обработку металлу проводили следующим образом.

Сталеразливочный ковш, оборудованный шиберным затвором с двумя трубками для подвода аргона в полость ковша, установили под желоб сталеплавильной печи. Когда металл был готов по химическому составу и температуре открыли летку. Металл из печи по желобу поступал в ковш. В начале выпуска через трубку 7, поключенную к магистрали, стали подавать аргон с рас ходом 60 . Вовремя заполнения ковша металлом (при заполнении на 1/ объема ковша) в металл ввели ферро

0 5

Q

5

5

0

5

0

сплав. Продувку металла аргоном вели до окончания выпуска. /Ьтя прекращения продувки расход постепенно уменьшали до расхода, при котором обеспечивался заход металла в трубку 7. При заходе металла в трубку 7 произошло замораживание в ней металла, после чего был полностью перекрыт вентиль на подводе аргона в трубку 7.

Предварительно обработанный аргоном, и раскисленный во время выпуска плавки металл доводили на стенде доводки стали, на который ковш установили разливочным краном. Далее к магистрали аргона подключали трубку 6. Отобрали пробу металла и примерили температуру, при получении анализа стали определили вес корректирующей порции ферросплавов и ввели ее в ковш. Одновременно с этим через трубку 6 начали вводить аргон с расходом 50 . Продувку вели до получения требуемой температуры стали. После этого прекратили продувку, как описано. Далее трубку 6 отключили от магистрали аргона, и ковш направили на разливку стали. Перед началом разливки нижнюю плиту 4 установили до совпадения осей стакана и коллектора 5. При этом под давлением находящегося в ковше металла трубки 6 и 7 вме.сте с диском и засыпкой, находящейся в канале стакана, были удалены из шибера, а отверстие стакана I перекрыто пол- .ностью плитой 4. После этого металл начали разливать в изложницы через шиберный затвор. В процессе обработки металла получили сталь с заданной температурой разливки и химическим составом, соответствующим марочному составу, при этом химический состав стали в последних слитках находился в пределах заданного анализа, что указывает на эффективное перемешивание металла аргоном в результате повторной продувки при вводе корректирующей порции ферросплавов.

Уровень верхнего среза трубки 6 расположен ниже среза ствкана на 0,25-1,0 его диаметра.

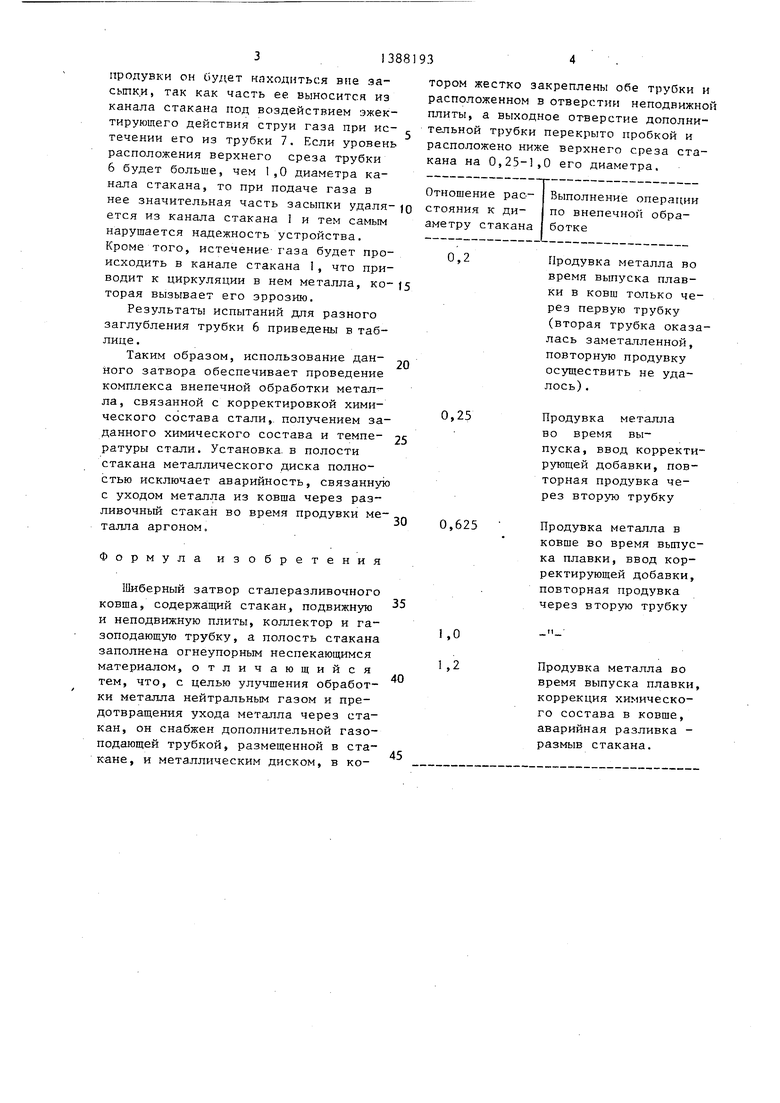

Уровень расположения верхнего среза трубки 6 для подачи газа в полость. ковша в канале стакана определен на основании экспериментов, в ходе которых установлено, что если срез трубки 6 будет находиться вьше, чем 0,25 диаметра канала стакана, то в процессе

продувки он будет находиться вне засыпки, так как часть ее. выносится из канала стакана под воздействием эжек- тирующего действия струи газа при истечении его из трубки 7. Если уровень расположения верхнего среза трубки 6 будет больше, чем 1,0 диаметра канала стакана, то при подаче газа в нее значительная часть засыпки удаляется из канала стакана 1 и тем самым нарушается надежность устройства. Кроме того, истечение- газа будет происходить в канале стакана 1, что приводит к циркуляции в нем металла, ко- торая вызывает его эррозию.

Результаты испытаний для разного заглубления трубки 6 приведены в таблице .

Таким образом, использование данного затвора обеспечивает проведение комплекса внепечной обработки металла, связанной с корректировкой химического состава стали, получением заданного химического состава и темпе- ратуры стали. Установка, в полости стакана металлического диска полностью исключает аварийность, связанную с уходом металла из ковша через раз

ливочньш стакан во время продувки металла аргоном.

Формула изобретения

Шиберный затвор стаперазливочного ковша, содержащий стакан, подвижную и неподвижную плиты, коллектор и га- зоподающую трубку, а полость стакана заполнена огнеупорным неспекающимся материалом, отличающийся тем, что, с целью улучшения обработки металла нейтральным газом и предотвращения ухода металла через стакан, он снабжен дополнительной газо- подающей трубкой, размещенной в стакане, и металлическим диском, в котором жестко закреплены обе трубки и расположенном в отверстии неподвижной плиты, а выходное отверстие дополнительной трубки перекрыто пробкой и расположено ниже верхнего среза стакана на 0,25-1,0 его диаметра.

Выполнение операции по внепечной обработке

0,2

0,25

0,625

Продувка металла во время выпуска плавки в ковш только через первую трубку (вторая трубка оказалась заметалленной, повторную продувку осуществить не удалось).

Продувка металла во время выпуска, ввод корректирующей добавки, повторная продувка через вторую трубку

Продувка металла в ковше во время выпуска плавки, ввод корректирующей добавки, повторная продувка через вторую трубку

1,0

1,2

Продувка металла во время выпуска плавки, коррекция химического состава в ковше, аварийная разливка - размыв стакана.

45

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки сталеразливочного ковша к продувке металла нейтральным газом | 1989 |

|

SU1694657A1 |

| Шиберный ковшевой затвор | 1991 |

|

SU1822378A3 |

| Ковш для продувки металла через шиберный затвор | 1986 |

|

SU1588501A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2337789C2 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

Изобретение относится к черной металлургии, в частности к устройствам для внепечной обработки и разливки стали. Цель изобретения - улучшение обработки металла нейтральным газом и предотвращение ухода металла через стакан. Затвор содержит стакан 1, неподвижную 3 и подвижную 4 плиты, коллектор 5. На верхнюю поверхность подвижной плиты 4 опирается диск 8, в котором закреплены трубки 6 и 7. Верхний срез трубки 7 расположен выше среза стакана 1, а верхний срез трубки 6 размещен ниже среза стакана 1 на 0,25-1,0 его диаметра и перекрыт пробкой. Стакан 1 заполнен огнеупорной массой 2. 3 ил., 1 табл. SS сл

| Шиберный затвор | 1984 |

|

SU1232371A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-05-22—Подача