4 to

4

СО

а

01

Изобретение относится к черной металлургии, в частности к разливке стали из бесстопорных ковшей.

Целью изобретения является повышение производительности разливочного агрегата, увеличение выхода годцых слитков за счет стабилизации струи металла и обеспечение полного высыпания засыпки из дозирующих стаканов.

Способ заключается в следуюш,ем.

Перед началом разливки выходное отверстие дозирующего стакана шиберного затвора в сталеразливочном ковше и выходные отверстия дозирующих стаканов бесстопорного промежуточного ковша перекрывают.

Далее осуществляют засыпку дозирующих стаканов шаровидными термостойкими гранулями диаметром 0,05-0,1 диаметра выходного отверстия дозирующих стаканов.

Гранулы содержат .98,5-99,6%, углерода, имеют насыпную объемную массу 0,8- 1,0 г/см и обладают твердостью 4-5 единиц по шкале Мооса.

Далее сталеразливочный ковш заполняют жидким металлом до заданного уровня и открывают выходное отверстие дозирующего стакана, обеспечивая вь1сыпание засыпки и выпуск металла в промежуточный ковш, который перед заполнением металла прогревают.

После на.полнения промежуточного ковша до заданного уровня открывают выходные отверстия дозирующих стаканов и обеспечивают высыпание гранул на желоб и выпуск металла в кристаллизатор.

В качестве конкретного примера приведена разливка стали марки Ст. 3 из 100-тонного сталеразливочного ковща, снабженного шиберным затвором с дозируюшим стаканом 40 мм через бесстопорный промежуточный ковш, оборудованный 6-ю дозирующими стаканами диаметром 15 мм, в кристаллизаторы сечением 125x125 мм. Металла разлива

ют способом «плавка на плавку с рабочей скоростью вытягивания заготовок 1,9- 2,1 м/мин.

Перед началом ра;зливки дозирующий стакан шиберного затвора в сталеразливочном ковше засыпают шаровидными гранулами диаметром 3-4 мм, содержащими 99,0% углерода, имеющими твердость 5 единиц по щкале Мооса и насыпную объемную массу 1,0 г/см. Перед наполнением промежуточного ковша металлом дозирующие стаканы снизу затыкают асбестовыми пробками, а сверху их засыпают шаровидными гранулами диаметром 0,75-1,5 мм, содержащими 99,0% углерода, имеющими твердость 5 единиц по щкале Мооса и насыпную объемную массу 1,0 г/см. До начала разливки промежуточный ковш разогревают газовыми горелками до температуры поверхности футеровки 1200°С. Нагретый до 1200°С промежуточный ковщ наполняют жидким металлом до 250 м.м. Продолжительность высыпания засыпки из дозирующего стакана стальков- ща после открытия щиберного затвора 9 с, что позволяет осуществить замену стальков- щей (перековщовку) при разливке плавок методом «плавка на плавку.

После наполнения промковща металлом до заданного уровня из стакана дозатора извлекают пробку и засыпка в течение 13 с ссыпается на желоб. После высыпания засыпки металл хорощо организованной струей поступает в кристаллизатор. При этом обеспечивается 100°/о-ный запуск каждого ручья. В процессе высыпания шаровидных гранул не наблюдается образование пыли.

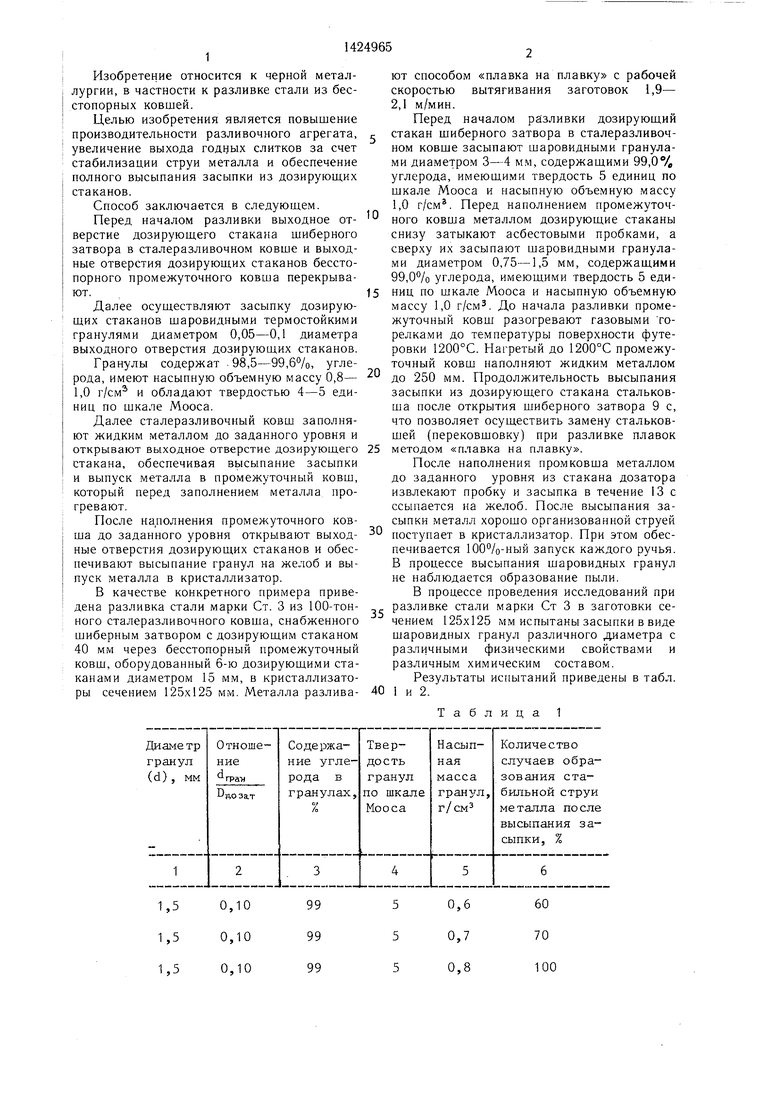

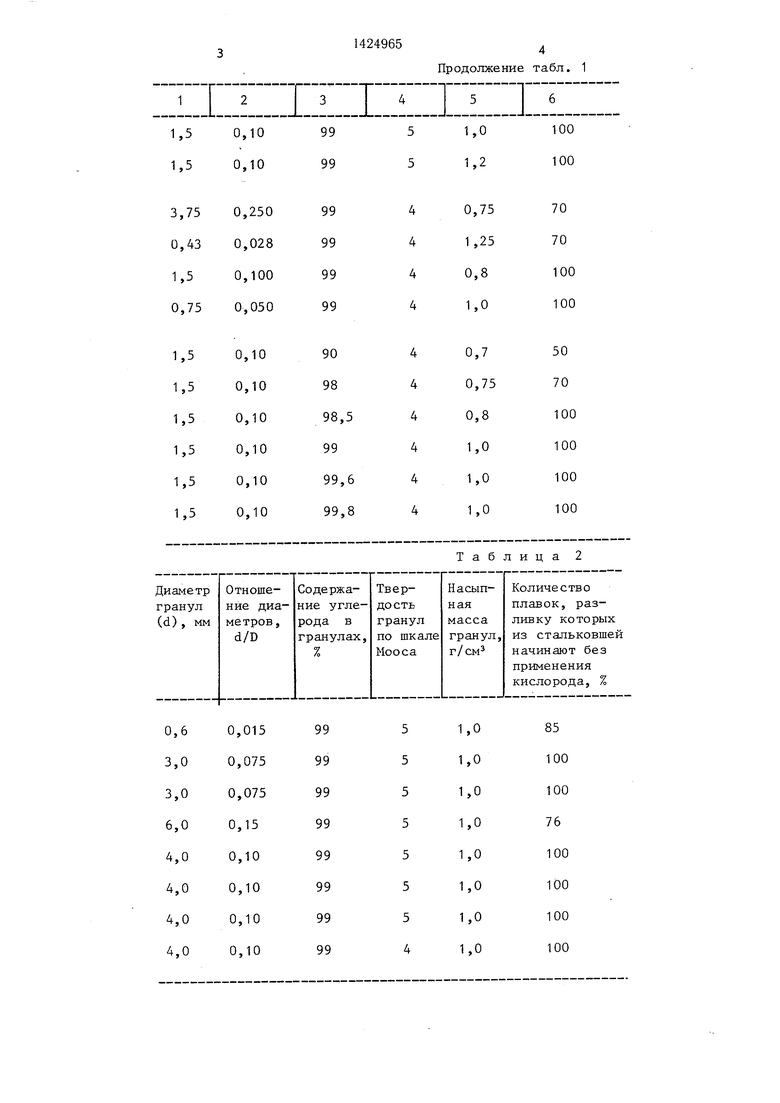

В процессе проведения исследований при разливке стали марки Ст 3 в заготовки сечением 125x125 мм испытаны засыпки в виде оларовидных гранул различного диаметра с различными физическими свойствами и различным химическим составом.

Результаты ис11ытаний приведены в табл. 1 и 2.

5

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки металлов и сплавов | 1990 |

|

SU1780922A1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2008 |

|

RU2381088C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2302319C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2302318C1 |

| Способ скоростной разливки спокойной стали и устройство для его осуществления | 1989 |

|

SU1675047A1 |

| Шиберный затвор сталеразливочного ковша | 1986 |

|

SU1388193A1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2007 |

|

RU2355512C2 |

| Устройство для бесстопорнойРАзлиВКи МЕТАллА | 1979 |

|

SU829339A1 |

| Способ непрерывной разливки стали раскисленной алюминием | 1977 |

|

SU631257A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

Изобретение относится к металлургии, в частности к разливке стали из бесстопорного ковша. Целью изобретения является повышение производительности разливочного агрегата, увеличение выхода годных слитков. Способ заключается в том, что засыпку каналов дозируюших стаканов, до заполнения ковша жидким металлом, производят шаровидными гранулами диаметром 0,05-0,1 диаметра кана.та с содержанием 98,5- 99,6% углерода. Гранулы имеют насыпную объемную массу 0,8-1,0 г/см и обладают твердостью 4-5 единиц по шкале Мооса. Это позволяет обеспечить полное высыпание засыпки из дозируюших каналов, стабилизировать струю металла, вытекаюшую из ковша. 1 з.п. ф-лы, 2 табл. i (Я

1,50,1099

1,50,1099

1,50,1099

Таблица 1

0,6 0,7 0,8

60 70 100

Шаровидная форма гранул диаметром 0,05-0,1 выходного отверстия дозирующего стакана, как показывают результаты эксперимента, обеспечивает полное и быстрое высыпание засыпки. Это, в свою очередь, 5 позволяет образовать хорошо сформированную струю металла, начать разливку на i всех 6-ти ручьях и не прервать серийность при разливке методом «плавка на плавку. I Экспериментально установлено, что гранулы Q } шаровидной формы размером менее 0,05 час- 1 ти диаметра выходного отверстия высыпают- j ся неполностью, а высыпание происходит .,.; относительно медленно. Высыпание гранул jgij|l i размером более 0,1 части диаметра выходно- : го отверстия происходит неполностью. Это 15 4 не позволяет образовать хорошо сформированную струю металла, поступаюш,его в крис- : таллизатор, и обеспечить нормальный старт : на 6-ти ручьях.

;При содержании углерода 98,5-99,6% в 20

: засыпке она не спекается при нагреве до 1200°С (при разогреве промежуточного ковша) и при соприкосновении с жидким металлом. При содержании углерода менее 98,5% вероятность спекания засыпки резко возрастает. Наблюдаются случаи, когда 25 приходится прибегать к прожиганию дози- руюших стаканов кислородом, что вызывает указанные нарушения стабильности начала разливки. При содержании углерода в гранулах свыше 99,6% не наблюдается роста положительного эффекта, а суш,ественно увеличивается стоимость засыпки.

Экспериментально установлено; что шаровидные гранулы с насыпной объемной массой 0,8-1,0 г/см обладают необходимой сыпучестью и скоростью высыпания из дози- 35 рующего стакана, которая позволяет сразу после самопроизвольного высыпания засыпки сформировать полную струю металла. Применение гранул с насыпной объемной

массой менее 0,8 г/см сопровождается недопустимым увеличением продолжительности высыпания засыпки, что приводит к за- козлению металла в стакане и нарушению стабильности истечения металла, поступающего в кристаллизатор. Гранулы с насыпной

30

40

Q 5

0

5

5

0

0

объемной массой более 1,0 г/см, не улучшая достигнутого положительного эффекта, существенно увеличивают затраты на их изготовление.

Шаровидные гранулы с твердостью 4-5 единиц по шкале Мооса не разрушаются при транспортировке, механическом перемешивании и при прокаливании, следовательно, не загрязняют атмосферу рабочего места разливщиков. При меньшей твердости гранулы разрушаются, их высыпание сопровождается выделением пыли, а в отдельных случаях и закозлением дозирующих стаканов. При более высокой твердости не достигается роста положительного эффекта, но су- шественно возрастает стоимость гранул.

Предложенный способ позволяет обеспечить полное высыпание засыпки из дози- руюших стаканов, продолжить серийность плавок при разливке методом «плавка на плавку, стабилизировать струю металла, вытекающую из ковша, увеличить выход годных заготовок и повысить производительность агрегата.

Формула изобретения

| Авторское свидетельство СССР № 8590028, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Отчет ЦНИИЧМ, Архивный № 8015, Гос | |||

| регистрационный № 01840006060, 1985. | |||

Авторы

Даты

1988-09-23—Публикация

1987-02-20—Подача