ния пробки; на фиг. 8 - схема к выводу расчетной формулы.

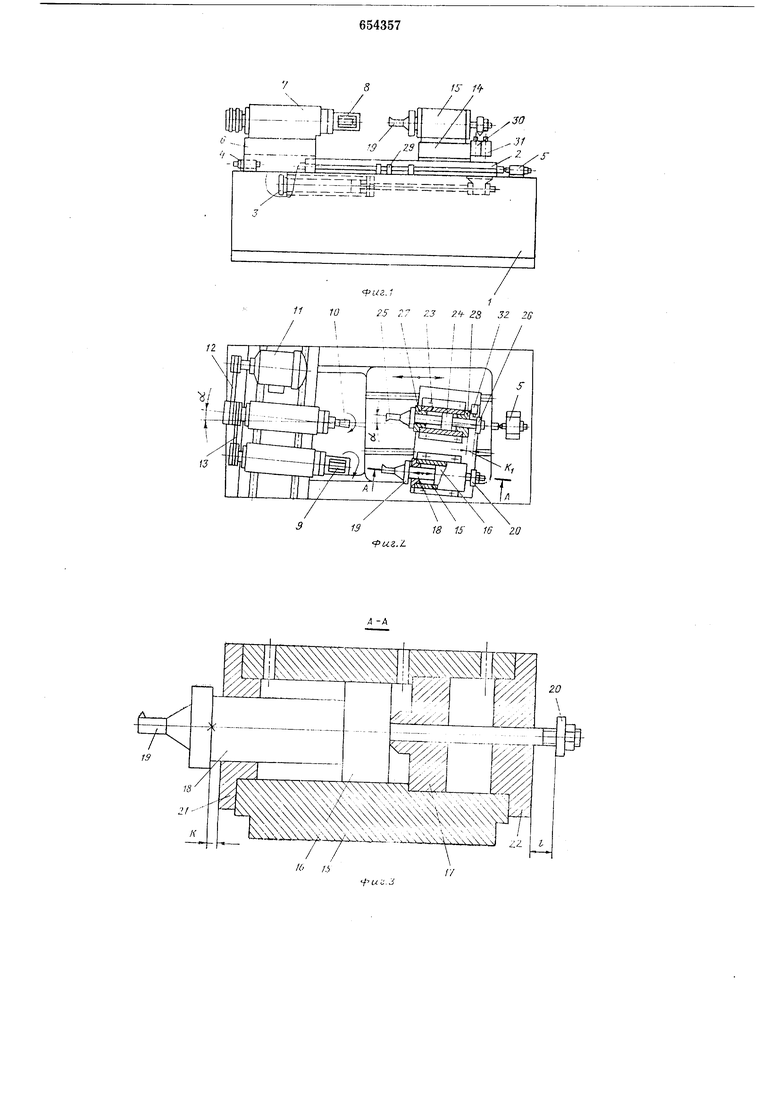

На направляющих станины 1 лежит стол 2, связанный с гидроцилиндром 3 продольной подачи. Уноры 4 и 5, установленные на станине, ограничивают перемещение стола в обе стороны.

На станине закреплен также мост 6, несущий щпиндельные головки 7 с устройствами (патронами) 8 для крепления на щпинделях обрабатываемых деталей: корпуса 9, крана и пробки 10. Шпиндельные головки установлены так, что ось вращения щпинделя повернута относительно направления продольной подачи стола на угол а, равный половине угла обрабатываемого конуса.

Нриводной двигатель И, установленный на мосту 6, посредством ременных передач 12, 13 связан с щпинделями.

На зеркале стола 2 установлено основание 14 с трехпозиционным гидроцилиндром 15, в корпусе которого расположены поршни 16 и 17. На левом конце ступенчатого щтока 18, соединенного с поршнем 16, установлен резцедержатель 19 для растачивания корпуса, на правом конце - регулируемое упорное кольцо 20 для настройки длины / цилиндрической проточки.

Норщень 17, являющийся подвижным упором, уплотнен в гидроцилиндре 15 и по щтоку 18. Диаметр порщня 17 больше диаметра порщня 16, диаметр левой части щтока 18 больще диаметра правой части. Полости гидроцилиндра 15 закрыты крыщками 21 и 22.

На основании 14 установлен также гидроцилиндр 23 с порщнем 24, на левом конце щтока которого закреплен резцедержатель 25 для обтачивания пробки, а на правом - упорное кольцо 26. Полости гидроцилиндра 23 закрыты крыщками 27 и 28.

Резцедержатели 19 и 25 установлены под углом а к направлению продольной подачи стола, т. е. параллельно оси вращения каждого шпинделя.

Управление перемещениями стола 2, резцедержателей 19 и 25, а также вращением шпиндельных головок 7 осуществляется кулачками 29, воздействующими на путевые переключатели (на чертеже не показаны), и упорными кольцами 20 и 26, взаимодействующими с конечными выключателями 30, 31 и 32.

Все движения в станке обеспечиваются гидроприводом.

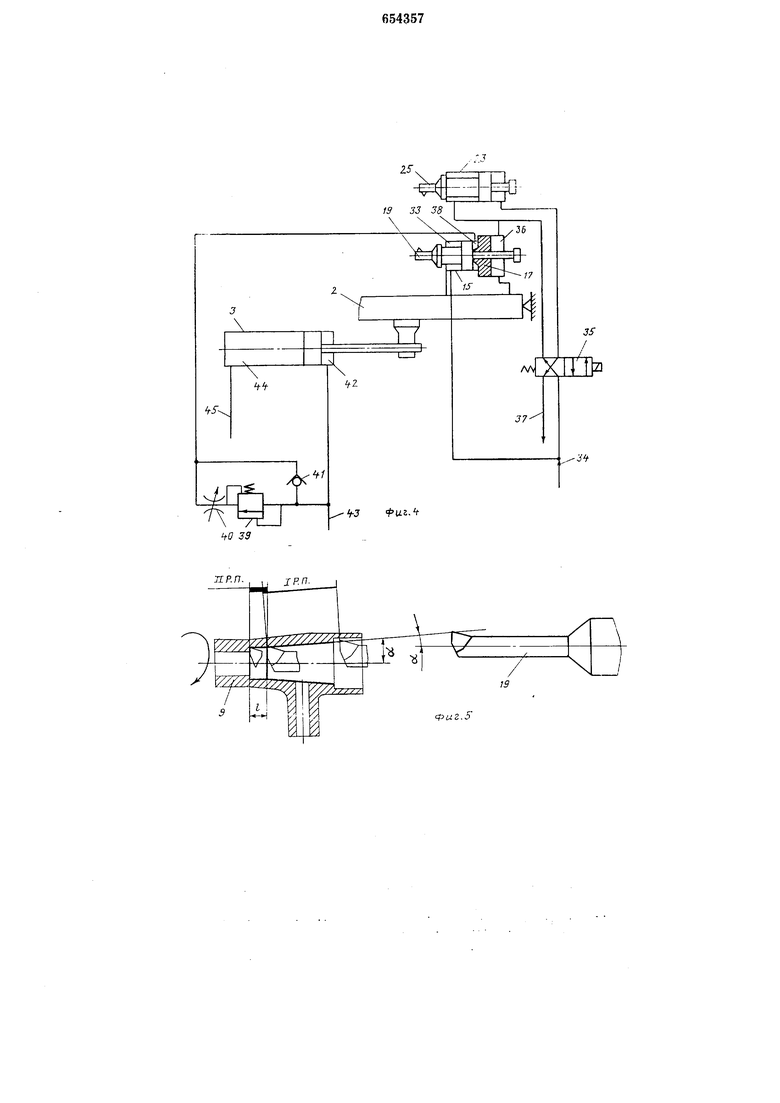

Левая полость 33 гидроцилиндра 15 подключена к магистрали 34 давления, непосредственно связанной с насосом. К той же магистрали подключен золотник 35, связанный с обеими полостями гидроцилиндра 23 и с правой полостью 36 гидроцилиндра, 15. Магистраль 37 подключена на слив. , Средняя полость 38 гидроцилиндра 15

посредством напорного золотника 39, дросселя 40 и обратного клапана 41 подключена к щтоковой полости 42 гидроцилиндра 3 продольной подачи стола 2. Магистраль 43, так же как и подсоединенная к порщневой полости 44 магистраль 45, подключены к панели управления движением стола 2 (на чертеже не показана). Работает станок следующим образом.

При включении рабочего цикла стол 2 с резцедержателями перемещается на ускоренном ходу влево. Резцедержатель 19 находится при этом в позиции начала осевой подачи, определяемой подвижным упором

17, так как полости 33 и 36 гидроцилиндра 15 находятся под давлением, а напорный золотник 39 отсекает полость 38 от щтоковой полости 42. Резцедержатель 25 прижат к торцу крыщки 27, так как левая полость

гидроцилиндра 23 подключена к магистрали давления, а правая - на слив.

В конце ускоренного хода один из кулачков 29 воздействует на путевой переключатель, выдающий команду на включение

продольной подачи стола (IP.П.) и вращения шпинделей. При этом каждый резец обрабатывает коническую поверхность, перемещаясь по образующей конуса, параллельной направлению продольной подачи.

После остановки стола в позиции на упор 4 давление в полости 42 гидроцилиндра 3 повышается, и масло поступает через напорный золотник 39 в полость 38 гидроцилиндра 15. Поскольку эффективная

площадь полости 38 больше, чем полости 33, порщень 16 с штоком 18 и резцедержателем 19 перемещается относительно стола влево вдоль оси вращения щнинделя, осуществляя осевую подачу (ПР.П.) на длине / цилиндрической проточки в корпусе 9 крана. Указанная длина ограничена упорным кольцом 20, взаимодействующим с торцом крышки 22. В этом положении выступ кольца 20 нажимает на конечный выключатель 30, выдающий команду на выключение вращения шпинделей, подключение на слив обеих полостей гидроцилиндра 3 и переключение золотника 35. В результате этого полости

36 и 38 гидроцилиндра 15 подключаются на слив, поршень 16 на ускоренном ходу перемещается вправо, передвигая подвижной упор 17, и останавливается в фиксированной позиции вне участка осевой подачи,

пройдя путь 1+К. Эта позиция, определяемая контактом заднего торца резцедержателя 19 с наружным торцом крышки 21, сопровождается воздействием выступа кольца 20 на конечный выключатель 31.

Одновременно изменяется направление подачи масла к полостям гидроцилиндра 23, вследствие чего поршень 24 перемещает резцедержатель 25 вперед до упора кольца 26 в торец крыщки 28. Кольцо 26 нажимает

на конечный выключатель 32, Выключатели 31 и 32 выдают команду на подачу давления в полость 44 гидроцилиндра 3, т. е. на ускоренный ход стола 2 с резцедержателями вправо. Поскольку во время вывода резца из конуса корпуса резцедержатель 19 находится вне участка осевой подачи и смещен на величину К относительно позиции того же резцедержателя в начале участка осевой подачи (в этой позиции резцедержателя происходит растачивание конуса), вершина резца при его выводе не контактирует с обработанной поверхностью конуса и не портит ее риской. Вершина обточного резца также не портит поверхность конуса пробки, поскольку резцедержатель 25 выдвинут вперед относительно положения, в котором происходило обтачивание. Зазоры между вершинами обоих резцов и обработанными поверхностями позволяют начинать ускоренный ход стола вправо, не дожидаясь полной остановки шпинделей. Стол 2 останавливается в исходном положении - на упоре 5, причем один из кулачков 29 воздействует на переключатель исходного положения, выдаюш,ий команду на подключение на слив обеих полостей гидроцилиндра 3 и переключение золотника 35. Под давлением масла, подводимого к полости 36 гидроцилиндра 15, подвижной упор 17 перемешает поршень 16 с резцедержателем 19 влево на величину К, устанавливая резцедержатель в позицию, соответствующую обработке конуса и началу участка осевой подачи. Давлением, подводимым к левой полости гидроцилиндра 23, резцедержатель 25 перемещается в рабочую позицию, определяемую его контактом с наружным торцом крышки 27. На этом цикл работы станка заканчивается. На выборе величины К исходят из того, что при выводе резца зазор а между его вершиной и обработанной поверхностью конуса, измеренный по нормали к обработанной поверхности, должен быть не меньше наибольшего значения Утах упругого отжатия технологической системы СПИД при растачивании конуса: Резцедержатель 19 перемещается под углом а к направлению образующей конуса, по которой происходит растачивание. б Из фиг. 8 видно, что После подстановки в выражение (2) значения зазора а по вырал ению (1) получаем окончательно Для расчета величины /Ci перемещения резцедержателя 25 можно применить аналогичную формулу. Жесткость системы СПИД при растачивании определяется главным образом жесткостью резцедержателя 19, ограничиваемой внутренними размерами корпуса крана. Поскольку резцедержатель 25 находится снаружи обрабатываемой пробки, его размеры могут обеспечить достаточно высокую жесткость системы. Поэтому конструктивными средствами можно добиться, чтобы упругие отжатия системы СПИД при обтачивании- были многократно меньшими, чем при растачивании. Соответственно возможная глубина риски при выводе резца будет на пробке значительно меньше, чем на конусе корпуса. Это позволяет в ряде случаев ограничиться описанным устройством только для резцедержателя 19, выполнив резцедержатель 25 неподвижным. Формула изобретения Алмазно-расточной станок по авт. св. № 529012, отличающийся тем, что, с целью исключения образования на поверхности конуса риски от вывода расточного резца и повышения производительности, дополнительный силовой орган, кинематически связанный с резцедержателем (резцедержателями) для растачивания корпуса, снабжен дополнительным поршнем, который является упором для позиционирования резцедержателя в положении расточки конуса и начала участка осевой подачи, отстояшем от расположенной вне упомянутого участка позиции резцедержателя в конце его ускоренного отвода на расстоянии- Кп,ах ах - наибольшее отжатие технологической системы СПИД при растачивании конуса; а-половина угла конуса.

/У lif

::- nrJ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазно-расточный станок | 1975 |

|

SU529012A1 |

| Устройство для перемещения резца с поднакадкой | 1973 |

|

SU480530A1 |

| Вертикальный отделочно-расточнойСТАНОК | 1978 |

|

SU846128A1 |

| Силовая головка для многопроходной обработки внутренних поверхностей | 1983 |

|

SU1085698A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ РЕЗЦОВ | 1964 |

|

SU167149A1 |

| Алмазно-расточной станок | 1982 |

|

SU1016085A1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179091C1 |

| Подналадчик | 1980 |

|

SU997998A1 |

| Отрезной автомат | 1975 |

|

SU555998A1 |

| Головка | 1974 |

|

SU465278A1 |

11 10

12

иг. 1

i

2S 27 23 Zi- 28 32 2B

13

Фиг.У

Ip.n.

-Т пуск

1/-Л Стоп у

фиг.6

Пуск

Стоп

Авторы

Даты

1979-03-30—Публикация

1976-10-11—Подача