Настоящее изобретение относится к способу шлифования коренных шеек коленчатых валов, а также к устройству для осуществления этого способа.

При шлифовании коренных шеек или коренных подшипников коленчатых валов при крупносерийном производстве используются разные возможности.

Так, коренные шейки могут окончательно шлифоваться, например, отдельными шлифовальными кругами, однако это сопряжено со значительным машинным временем при шлифовании, так как каждый коренной подшипник обрабатывается отдельно. Кроме того, требуется станок с относительно сложной конструкцией для обеспечения гибкости при этом способе шлифования.

Известно шлифование, не очень распространенное в крупносерийном производстве, при котором коренные шейки коленчатых валов шлифуются так называемым бесцентровым способом.

Способом, наиболее широко применяемым при крупносерийном производстве, является так называемое многоподшипниковое шлифование, при котором несколько шлифовальных кругов шлифовального шпинделя одновременно воздействуют на коленчатый вал в указанных местах, соответствующих коренным подшипникам. Применяемые при этом станки достаточно известны и сконструированы таким образом, что на станине станка с помощью шлифовального шпинделя и приспособления для правки установлен механизм поперечной подачи. Приспособление для правки подается преимущественно линейно по оси, проходящей перпендикулярно основной или центральной оси вращения коленчатого вала. В передней части такого шлифовального станка расположен стол, который либо жестко установлен на станине станка, либо может перемещаться по оси CNC в направлении к оси, располагающейся перпендикулярно оси подачи и параллельно оси вращения. На этом столе установлены бабка изделия и задняя бабка, причем бабка изделия содержит шпиндель изделия. Шпиндель изделия служит, как известно, для размещения зажимного патрона или захвата коленчатого вала. На столе шлифовального станка установлена также задняя бабка с возможностью ручного перемещения для регулировки разной длины коленчатого вала. Пиноль задней бабки способна автоматически перемещаться вперед и назад при размещении и удалении коленчатого вала, как это широко известно для традиционных круглошлифовальных станков.

При зажиме коленчатого вала, производимом со стороны передней бабки, может применяться либо плавающая поводковая система, либо патроны с центральным зажимом. Электродвигателем бабка изделия и вместе с ней коленчатый вал приводятся во вращение. Пиноль задней бабки содержит задний центр, выполненный, как правило, в виде так называемого стационарного центра. Между бабкой изделия и пинолем задней бабки размещается между соответствующими упорными центрами коленчатый вал по своим центрам, в результате чего центральные оси шпинделя изделия, с одной стороны, и пиноля задней бабки, с другой стороны, располагаются точно соосно центральной оси или оси вращения коленчатого вала.

Для обеспечения точного контроля за процессом шлифования изделие во время шлифования автоматически замеряется двумя измерительными приборами в масштабе реального времени и соответствующие поправки вносятся в станок.

При описанном способе многоподшипникового шлифования широко применяются, как правило, корундовые шлифовальные круги, прежде всего при изготовлении коленчатых валов. Такие станки отличаются тем, что износ шлифовальных кругов по их диаметру составляет от около 1100 до 600 мм. При этом следует иметь в виду, что после шлифования каждых 20-30 коленчатых валов требуется правка, величина которой достигает порядка 0,03 мм.

При способе многоподшипникового шлифования представляется оптимальная возможность шлифовать коренные шейки или коренные подшипники, содержащие боковые канавки для выхода шлифовального круга, т.е. в этом случае торцевые стороны не шлифуются. Кроме того, возможно одновременно шлифовать коренные подшипники с боковыми радиусными переходами к такой торцевой стороне, а также торцевую сторону такого коренного подшипника с высотой от около 4 до 5 мм.

Шлифование подобных коренных подшипников с боковыми радиусными переходами и возможным наличием торцевых сторон является весьма сложным, так как в этом случае способ в значительной степени не согласуется с применяемой технологией шлифования.

Способом многоподшипникового шлифования коленчатых валов возможно также шлифовать их коренные шейки или коренные подшипники с боковыми радиусными переходами или без них и с возможно присутствующими торцевыми сторонами, а также шлифовать центральные участки фланца или цапфы, причем на таких центральных участках фланца или цапфы торцевые поверхности не шлифуются.

В зависимости от размера и конфигурации шлифуемого коленчатого вала для его опоры при шлифовании корундовыми шлифовальными кругами применяются люнеты в связи с усилием шлифования, оказываемым шлифовальными кругами на коленчатый вал.

Проблема повышенного усилия шлифования и связанных с ним повышенных сил резания присуща также и так называемым шлифовальным кругам CBN, призванным обеспечивать повышенную производительность резания, необходимую для рентабельности процесса шлифования. Здесь имеются в виду не только требуемое обеспечение оптимального времени цикла, но и свойства шлифовального круга CBN. Шлифовальные круги CBN, преимущественно те из них, которые содержат керамическое вяжущее и толщина абразивного слоя которых составляет около 5 мм, обладают, с одной стороны, преимуществом, что они обеспечивают повышенный объем резания, но, с другой стороны, имеют и недостаток, проявляющийся в том, что вследствие спецификации шлифовальных кругов силы резания выше, вследствие чего весь процесс шлифования технически существенно усложняется.

Однако существенное преимущество шлифования шлифовальными кругами CBN заключается в том, что повышаются объемы резания и что приблизительно в десять раз удлиняются циклы правки, что в целом означает сокращение основного и вспомогательного времени при изготовлении коленчатого вала. В результате возрастает производство коленчатых валов в единицу времени.

Хотя применение таких шлифовальных кругов CBN и является оптимальным, однако вследствие повышенного усилия шлифования именно пришлифовка коленчатого вала на участке коренного подшипника, по меньшей мере, до момента установки опорного люнета является технически особенно проблематичной.

Принимая во внимание эти обстоятельства, в основу изобретения была положена задача разработать способ и устройство, обеспечивающие существенное усовершенствование процесса шлифования опоры для люнета.

Задача решается устройством в соответствии с признаками по п.1 и способом в соответствии с признаками по п.8 формулы изобретения.

В принципе, при шлифовании опоры для люнета имеет существенное значение, чтобы она обладала, во-первых, очень хорошим концентричным вращением по отношению к шлифуемому коренному подшипнику и, во-вторых, очень хорошей округлостью.

В соответствии с этим устройство согласно изобретению отличается тем, что предусмотрена дополнительная силовая головка для предварительной обработки, по меньшей мере, одной коренной шейки коленчатого вала, служащей на заключительной операции многоподшипникового шлифования опорой для установки люнета.

Предпочтительно, чтобы силовая головка представляла собой дополнительное шлифовальное приспособление по меньшей мере с одним шлифовальным кругом для обработки шлифованием коренной шейки коленчатого вала, предназначенной для опоры люнета.

Предпочтительно, чтобы ширина по меньшей мере одного шлифовального круга силовой головки была меньше ширины коренной шейки для того, чтобы на коренном подшипнике при шлифовании образовалась дорожка качения для люнета такой ширины, чтобы можно было без труда установить кулачки люнета. При этом отшлифованная дорожка качения, образованная узким шлифовальным кругом, должна быть шире по меньшей мере на около 2 мм, чем кулачки люнета. Такие условия действуют, прежде всего, в том случае, когда коренные подшипники необходимо шлифовать с угловыми радиусами.

Согласно изобретению дополнительная силовая головка к коленчатому валу либо подводится, либо поворачивается в том случае, когда шлифовальный шпиндель при заключительном многоподшипниковом шлифовании коленчатого вала не находится в положении касания с этим валом.

Согласно изобретению многоподшипниковое шлифование проводится таким образом, что до окончательного шлифования коренных шеек предварительно шлифуется по меньшей мере одна коренная шейка, которая должна служить опорой для люнета. Т.е. все операции по обработке выполняются при зажатом изделии.

Для этого, согласно изобретению, имеются две принципиально разные возможности. При шлифовании коренных подшипников с боковыми канавками для выхода шлифовального круга, при котором торцевая сторона коренного подшипника одновременно не шлифуется, можно обходиться без так называемого дополнительного шлифовального приспособления, описанного выше в связи с устройством согласно изобретению. В этом случае требуется, чтобы на коренном подшипнике коленчатого вала предварительной обработкой вихревым фрезерованием или обточкой был выполнен контурный выступ, который удаляется при многоподшипниковом шлифовании на шлифовальном станке. Этот выступ должен быть равен по меньшей мере ширине выполняемой опоры для люнета, причем выступ необходимо окончательно отшлифовать до обработки соседнего коренного подшипника комплектом шлифовальных кругов. Т.е. и здесь в отношении требуемой точности концентричного вращения и округлости опоры для люнета могут быть обеспечены оптимальные показатели. Затем на отшлифованную дорожку качения устанавливают люнет и подводят комплект шлифовальных кругов шлифовального шпинделя в направлении подачи, после этого коренной или коренные подшипники шлифуются окончательно до чистового размера.

Другая возможность состоит в том, что, как уже описывалось выше в связи устройством, опору для люнета пришлифовывают шлифовальным кругом, причем дополнительное шлифовальное приспособление применяется внутри шлифовального станка.

В обоих случаях при многоподшипниковом чистовом шлифовании согласно изобретению для обеспечения надлежащей контропоры обеспечивается постоянный подвод люнета к коренной шейке, причем во время шлифования измерительные приборы автоматически измеряют коленчатый вал, вследствие чего этот процесс шлифования практически идентичен шлифованию с применением корундовых шлифовальных кругов.

Ниже способ и устройство согласно изобретению подробнее поясняются примерами выполнения, приведенными на чертежах в приложении.

При этом изображено

фиг.1 - схематический вид сверху на шлифовальную секцию устройства согласно изобретению при шлифовании опоры для люнета;

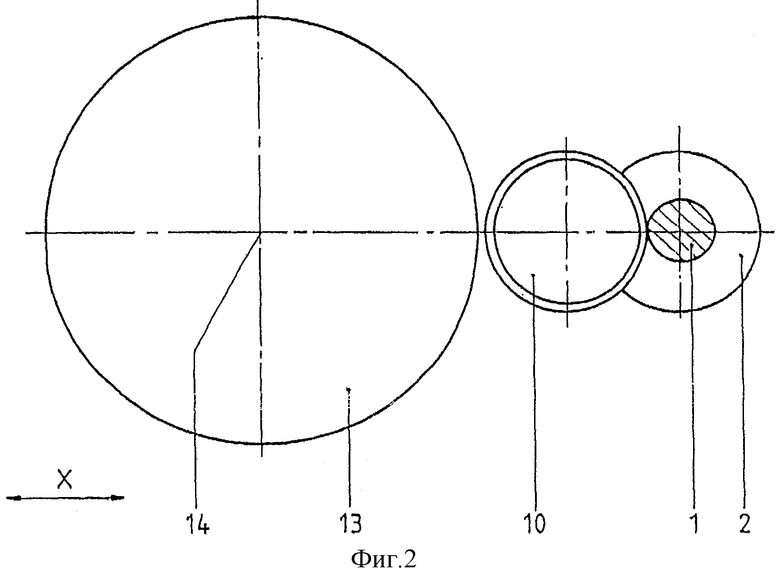

фиг.2 - упрощенный схематический вид сбоку на расположение отдельных шлифовальных кругов;

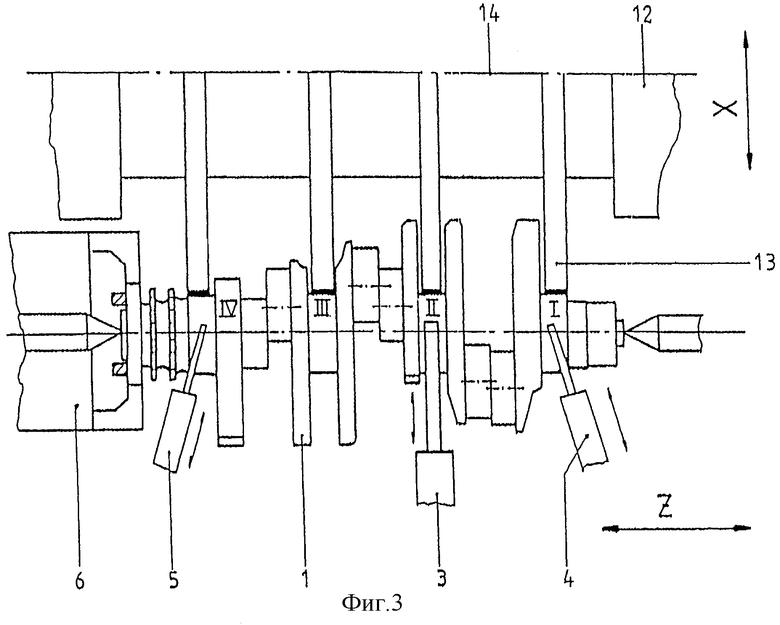

фиг.3 - схематический вид сверху при многоподшипниковом шлифовании коленчатого вала;

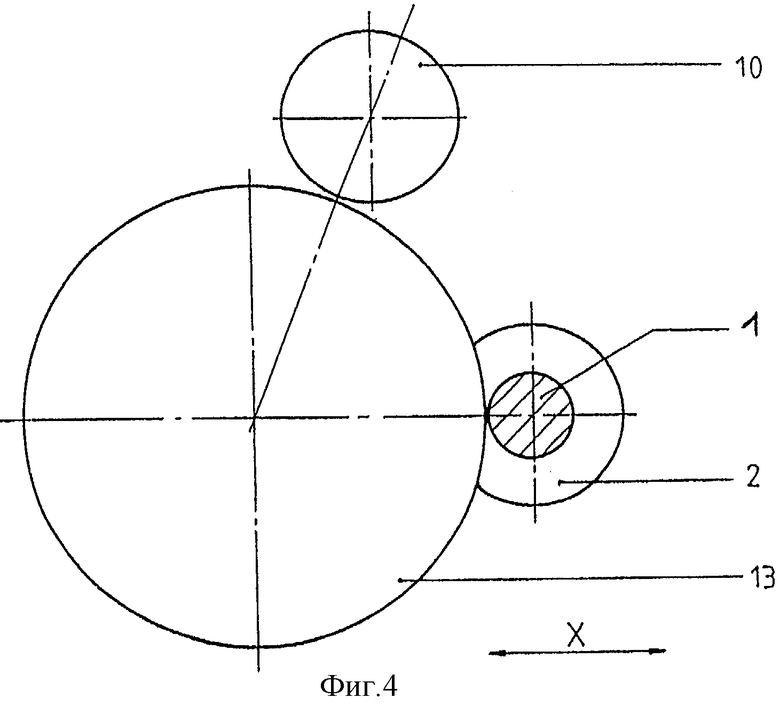

фиг.4 - упрощенный схематический вид сбоку при отведенном дополнительном шлифовальном приспособлении;

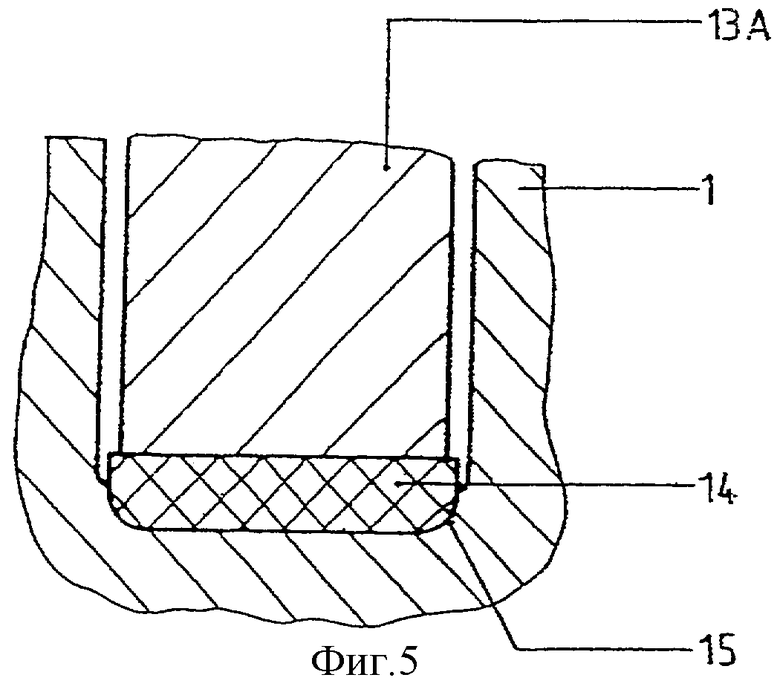

фиг.5 - касание шлифовального круга при шлифовании коренных шеек с боковыми радиусами;

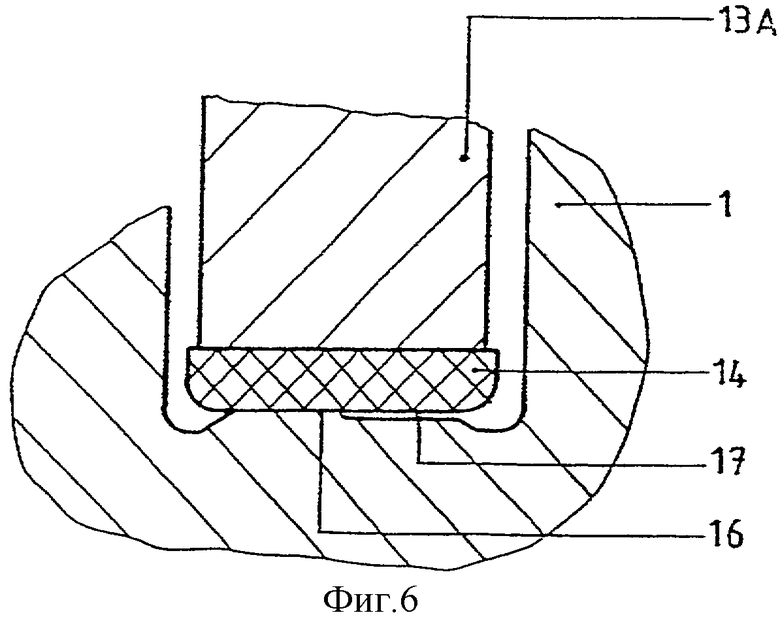

фиг.6 - шлифование опоры для люнета на коренной шейке с предварительно обработанной, выступающей дорожкой качения.

На фиг.1 в упрощенном виде показан вид сверху, при этом изображены коленчатый вал 1 в зажатом положении и комплект шлифовальных кругов 12, 13. Коленчатый вал 1 располагается в плавающем зажимном патроне 6 с упорным центром 8 в центре коленчатого вала 1 и позиционируется по своей длине упором продольного хода 7.

Плавающие зажимные кулачки патрона 6 охватывают коленчатый вал по его фланцу, обеспечивая радиальный захват при шлифовании.

На стороне задней бабки коленчатый вал 1 удерживается упорным центром 9, в результате чего он зажимается и удерживается на обоих концах в своих уже подготовленных центрирующих элементах, будучи зажатым и занимая точное положение для шлифования.

Кроме того, изображены расположенные на столе шлифовального станка измерительные приборы 4 и 5, которые во время шлифования опоры для люнета на коленчатый вал не воздействуют.

Люнет 3 также расположен на столе шлифовального станка, однако при шлифовании опоры для люнета он не прижимается своими кулачками к изделию.

Коленчатый вал 1 содержит несколько коренных подшипников, а именно, в данном примере, I, II, III и IV. Шлифование опоры для люнета производится, как показано на фиг.1, на вращающемся коренном подшипнике II.

При этом используется силовая головка 11 в виде дополнительного шлифовального приспособления, выполненного преимущественно вместе со шпиндельным узлом с двигателем. Шпиндель с двигателем содержит в передней части на своем переднем конце шлифовальный круг 10.

Для того чтобы дополнительное шлифовальное приспособление 11 можно было развернуть к коленчатому валу, оно должно располагаться параллельно оси Z, которая является осью CNC для перемещения стола шлифовального станка, шлифовальные круги 13 должны свободно перемещаться по оси X, которая служит для подвода шлифовальной бабки 12.

Для предупреждения смещения коленчатого вала 1 в направлении к оси Х дополнительное шлифовальное приспособление 11 поворачивают при шлифовании опоры для люнета таким образом, чтобы узкий шлифовальный круг 10 при шлифовании опоры для люнета располагался в основном посередине перед шлифовальным кругом 13 комплекта шлифовальных кругов шлифовального шпинделя 12. Ось X, служащая для перемещения шлифовального шпинделя, на котором смонтировано также дополнительное шлифовальное приспособление 11, используется для подвода шлифовального диска 10 к коленчатому валу.

На фиг.1 изображен также шлифовальный шпиндель 12 с центральной, расположенной строго параллельно коленчатому валу осью 14, вокруг которой вращаются шлифовальные круги 13 при обработке коренных подшипников I-IV.

Шлифуемые коренные подшипники коленчатого вала 1 отмечены позицией 2. Для поддержания силы резания при шлифовании опоры для люнета, по возможности, на низком уровне шлифовальный круг 10 выполнен с шириной около 10-12 мм, при этом ширина кулачков люнета составляет, например, около 8 мм. Абразивом при шлифовании опоры для люнета может служить, например, корундовый шлифовальный круг или шлифовальный круг CBN.

В данном примере дополнительное шлифовальное приспособление 11 описано в виде поворотного узла. Однако это приспособление 11 можно выполнить таким, чтобы оно могло перемещаться или поворачиваться в любое положение внутри шлифовального станка.

На фиг.2 показан сильно упрощенный вид сбоку на участок коренного подшипника II на фиг.1. Шлифовальный круг 10 для шлифования опоры для люнета расположен перед шлифовальным кругом 13 шлифовального шпинделя 12. Коленчатый вал 1 изображен в разрезе. Как видно из фиг.2, центральные оси всех шлифовальных кругов 10 и 13 и центральная ось коленчатого вала 1 расположены параллельно, причем эти центральные оси лежат преимущественно в горизонтальной плоскости.

На фиг.3 показана заключительная стадия многоподшипникового шлифования подшипников I-IV, причем шлифуются они одновременно. Это необходимо делать, так как все шлифовальные круги 13 установлены на шлифовальном шпинделе 12, опирающемся на обоих концах. Комплект шлифовальных кругов подводится по оси Х устройством ЧПУ системы CNC. Во время многоподшипникового шлифования люнет 3 со своими кулачками устанавливается на коренном подшипнике II, в результате чего при шлифовании обеспечивается очень надежная опора для изделия. Для достижения точных диаметров коренных подшипников коленчатого вала 1 преимущественно на коренных подшипниках I и IV установлены измерительные головки 4, 5 для измерения диаметра. Во время шлифования постоянно проводится сравнение заданного и фактического размеров коленчатого вала 1. Поправки вносятся немедленно через блок ЧПУ станка, причем измерительные приборы постоянно фиксируют фактические значения диаметра коренных подшипников I и IV. При достижении заданного показателя на одном из коренных подшипников коленчатого вала 1 шлифовальный цикл заканчивается и шлифовальный шпиндель 12 отводится.

Хотя на фиг.3 показано шлифование коренных подшипников коленчатого вала 1, однако возможно шлифовать и другие центральные участки коленчатого вала 1 в том же положении зажима с применением соответственно измененного комплекта шлифовальных кругов.

На фиг.4 изображен упрощенный вид сбоку на часть рабочего пространства коренного подшипника II, для которого на фиг.3 показан вид сверху. Здесь можно видеть, что дополнительное шлифовальное приспособление 11 с шлифовальным кругом 10 отведено вверх, однако можно допустить, что в зависимости от конструкции шлифовального станка и наличия свободного места оно может быть установлено или отведено в любое иное положение.

На фиг.5 подробно показан процесс шлифования шлифовальным кругом 13 коренного подшипника коленчатого вала 1, причем отмечены позицией 13а основное тело шлифовального круга и позицией 14 покрытие из CBN. Толщина покрытия составляет, как правило, около 5 мм. На изображенном коренном подшипнике коленчатого вала 1 одновременно отшлифованы боковые радиусы 15. На радиусном переходе к торцевым поверхностям одновременно отшлифованы, например, торцевые буртики высотой около 4-5 мм.

На фиг.6 в упрощенном виде показано, как производится шлифование коренного подшипника шлифовальным кругом 13. Коренной подшипник содержит выступ 16, образованный во время предварительной обработки, например, вихревым фрезерованием или обточкой на отдельном устройстве. Отчетливо можно видеть, что шлифовальный круг 13 при шлифовании воздействует только на выступ 16 этого коренного подшипника, причем боковые зоны 17 и остальные коренные подшипники коленчатого вала 1 не шлифуются при шлифовании опоры для люнета. После подшлифовки опоры для люнета по периметру выступа 16 устанавливается люнет.

Затем подводится комплект шлифовальных кругов, после чего коленчатый вал шлифуется окончательно.

Перечень позиций:

1 - коленчатый вал,

2 - коренные подшипники I, II, III IV,

3 - люнет,

4, 5 - измерительные приборы,

6 - зажимный патрон,

7 - упор продольного хода,

8, 9 - упорные центры,

10 - шлифовальный круг,

11 - силовая головка, дополнительное шлифовальное приспособление,

12 - шлифовальный шпиндель,

13 - шлифовальные круги,

14 - центральная ось,

15 - боковые радиусы,

16 - выступ,

17 - боковые зоны.

Изобретение относится к области машиностроения и может быть использовано для шлифования коренных шеек коленчатых валов комплектом шлифовальных кругов. Коленчатый вал закреплен в зажимном узле. Ось вращения шлифовального шпинделя расположена параллельно оси вращения коленчатого вала с возможностью перпендикулярного к нему подвода. Количество шлифовальных кругов соответствует количеству шлифуемых коренных шеек. В зоне по меньшей мере одной из коренных шеек противоположно шлифовальному шпинделю установлен люнет для опоры коленчатого вала. Предусмотрена дополнительная силовая головка для предварительной обработки по меньшей мере одной коренной шейки, с образованием опоры для люнета, расположенной выше коренной шейки. Силовая головка выполнена с возможностью подвода или поворота к коленчатому валу для касания с ним на участке между этим валом и шлифовальным шпинделем, не находящимся в положении касания. Перед окончательной обработкой коренных шеек осуществляют подшлифовку опоры для люнета. Эту операцию ведут либо шлифовальным кругом дополнительной силовой головки, либо одним из шлифовальных кругов комплекта кругов. Во втором случае коренные шейки предварительно обрабатывают фрезерованием или обточкой с образованием по меньшей мере на одной из них выступа. Последний после его подшлифовки одним из кругов служит опорой для люнета при окончательной шлифовке коренных шеек комплектом кругов. В результате повышаются производительность и качество обработки коленчатых валов. 3 н. и 4 з.п. ф-лы, 6 ил.

| FR 1487669 А, 07.07.1967 | |||

| Способ получения растворимых в воде диазоаминосоединений | 1945 |

|

SU66323A1 |

| Устройство для отделения деталей от стружки | 1982 |

|

SU1060408A1 |

| Устройство для обработки колен-чАТыХ ВАлОВ | 1979 |

|

SU829408A1 |

Авторы

Даты

2007-07-27—Публикация

2002-09-10—Подача