Известны иснытательные механизмы, предназначенные для автоматической разбраков-ки металлических деталей по твердости методом Роквелла. Они содержат привод с электромагнитными муфтами, нагружающий рычаг и шпиндель, на конце которого крепится алмазная пирамида.

Для повышения точности замера и исключения влияния динамичности приложения предварительной нагрузки предлагаемый автоматический твердомер снабжен малоинерционной системой нагружения, включаюп ей два последовательно соединенных упругих элемента, выполненных в виде динамометрической скобы и компенсационной пружины, связанных между собой нагружаюш,им рычагом. Шпиндель выполнен разъемным из двух вертикально подвижных частей, опирающихся в исходном положении на упругие кольца, деформируемые перед окончанием приложения предварительной нагрузки.

На динамометрической скобе установлен электроконтактный датчик, соединенный электрически с электромагнитными муфтами; датчик является частью следящей системы, обеспечивающей постоянство приложения основной нагрузки в течение всего цикла испытаний.

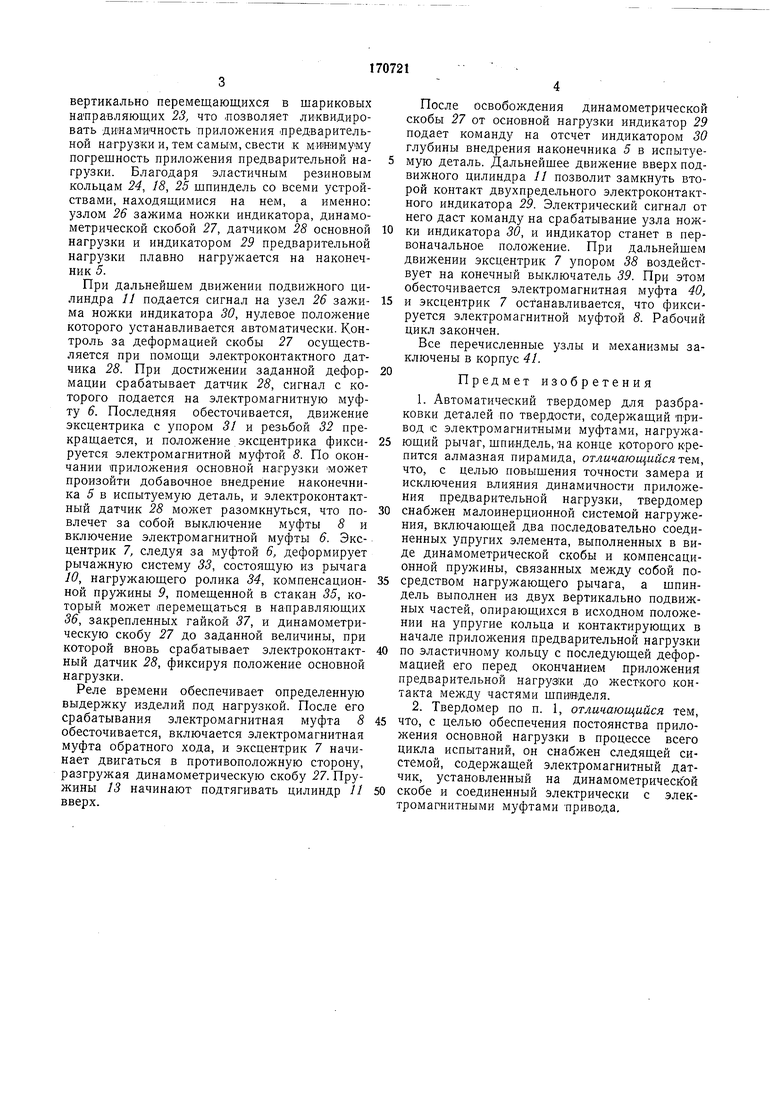

Твердомер снабжен приводом /, содержащим двигатель 2 переменного тока и редуктор 3 на выходном валу 4. Рабочий цикл твердомера начинается с получения сигнала от примыкающего оборудования в момент подачи бракованной детали под наконечник 5, служащий для определения твердости материала. При включении двигателя 2 включается электромагнитная муфта 6, которая поворачивает

эксцентрик 7, и муфта 5, фиксирующая его положение. При повороте эксцентрик 7 действует на пружину 5, которая давит на рычаг 10, взаимодействующий с подвижным цилиндром //, оканчивающимся винтом 12. При

этом преодолевается действие пружин 13, поджимающих цилиндр // к цилиндру 14. Подвижный цилиндр И по шариковым направляющим 15 начинает перемещаться по направлению к детали. Упор 16 соприкасается с

испытуемой хЧеталью и, деформируя 17, вжимается в подвижный цилиндр //. При дальнейшем движении подвижного цилиндра // наконечник 5 соприкасается с испытуемой деталью. Цилиндр 11 продолжает двигаться

в направлении детали и кольца 18 с опорой 19, плавно освобождается от части 20 шпинделя и при дальнейшем движении позволяет плавно приложить вес верхней части 21 шпинделя, опирающегося на упоры 22.

вертикально перемещающихся в шариковых направляющих 23, что лозволяет ликвидировать дииамичность приложения .предварительной нагрузки и, тем самым, свести к минимуму погрешность приложения предварительной нагрузки. Благодаря эластичным резиновым кольцам 24, 18, 25 шпиндель со всеми устройствами, находящимися на нем, а именно: узлом 26 зажима ножки индикатора, динамометрической скобой 27, датчиком 28 основной нагрузки и индикатором 29 предварительной нагрузки плавно нагружается на наконечник 5.

При дальнейшем движении подвижного цилиндра // подается сигнал на узел 26 зажима ножки индикатора 30, нулевое положение которого устанавливается автоматически. Контроль за деформацией скобы 27 осуществляется при помощи электроконтактного датчика 28. При достижении заданной деформации срабатывает датчик 28, сигнал с которого подается на электромагнитную муфту в. Последняя обесточивается, движение эксцентрика с упором 31 и резьбой 32 прекращается, и положение эксцентрика фиксируется электромагнитной муфтой 8. По окончании приложения основной нагрузки -может произойти добавочное внедрение наконечника 5 в испытуемую деталь, и электроконтактный датчик 28 может разомкнуться, что повлечет за собой выключение муфты 8 и включение электромагнитной муфты 6. Эксцентрик 7, следуя за муфтой 6, деформирует рычажную систему 33, состоящую из рычага 10, нагружающего ролика 34, компенсационной пружины 9, помещенной в стакан 55, который может перемещаться в направляющих 36, закрепленных гайкой 57, и динамометрическую скобу 27 до заданной величины, при которой вновь срабатывает электроконтактный датчик 28, фиксируя положение основной нагрузки.

Реле времени обеспечивает определенную выдержку изделий под нагрузкой. После его срабатывания электромагнитная муфта 5 обесточивается, включается электромагнитная муфта обратного хода, и эксцентрик 7 начинает двигаться в противоположную сторону, разгружая динамометрическую скобу 27. Пружины 13 начинают подтягивать цилиндр 11 вверх.

После освобождения динамометрической скобы 27 от основной нагрузки индикатор 29 подает команду на отсчет индикатором 30 глубины внедрения наконечника 5 в испытуемую деталь. Дальнейшее движение вверх подвижного цилиндра // позволит замкнуть второй контакт двухпредельного электроконтактного индикатора 29. Электрический сигнал от него даст команду на срабатывание узла ножки индикатора 30, и индикатор станет в первоначальное положение. При дальнейшем движении эксцентрик 7 упором 55 воздействует на конечный выключатель 39. При этом обесточивается электромагнитная муфта 40,

и эксцентрик 7 останавливается, что фиксируется электромагнитной муфтой 8. Рабочий цикл закончен.

Все перечисленные узлы и механизмы заключены в корпус 41.

ггл

Предмет изобретения

1.Автоматический твердомер для разбраковки деталей по твердости, содержащий привод с электромагнитными муфтами, нагружающий рычаг, шпиндель,на конце которого крепится алмазная пирамида, отличающийся т&м, что, с целью повышения точности замера и исключения влияния динамичности приложения предварительной нагрузки, твердомер

снабжен малоинерционной системой нагружения, включающей два последовательно соединенных упругих элемента, выполненных в виде динамометрической скобы и компенсационной пружины, связанных между собой посредством нагружающего рычага, а шпиндель выполнен из двух вертикально подвижных частей, опирающихся в исходном положении на упругие кольца и контактирующих в начале прилолсения предварительной нагрузки

по эластичному кольцу с последующей деформацией его перед окончанием приложения предварительной нагрузки до жесткого контакта между частями шпинделя.

2.Твердомер по п. 1, отличающийся тем, что, с целью обеспечения постоянства приложения основной нагрузки в процессе всего цикла испытаний, он снабжен следящей системой, содержащей электромагнитный датчик, установленный на динамометрической

скобе и соединенный электрически с электромагнитными муфтами привода.

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для автоматического определения твердости по бринеллю | 1974 |

|

SU763739A1 |

| Автомат для контроля твердости поршней | 1949 |

|

SU91852A1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| Прибор для автоматического определения твердости по Бринеллю | 1978 |

|

SU920458A2 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2513356C2 |

| Машина для исследования сложного напряженного состояния трубчатых образцов материалов | 1958 |

|

SU121586A1 |

| Устройство для измерения твердости материалов | 1990 |

|

SU1814048A1 |

| Устройство для затяжки резьбовых соединений | 1983 |

|

SU1147556A1 |

| Твердомер | 1985 |

|

SU1281979A1 |

Даты

1965-01-01—Публикация