Изобретение относится к устройствам для обработки металлов давлением.

Цель изобретения - регулирование подачи и экономия смазки.

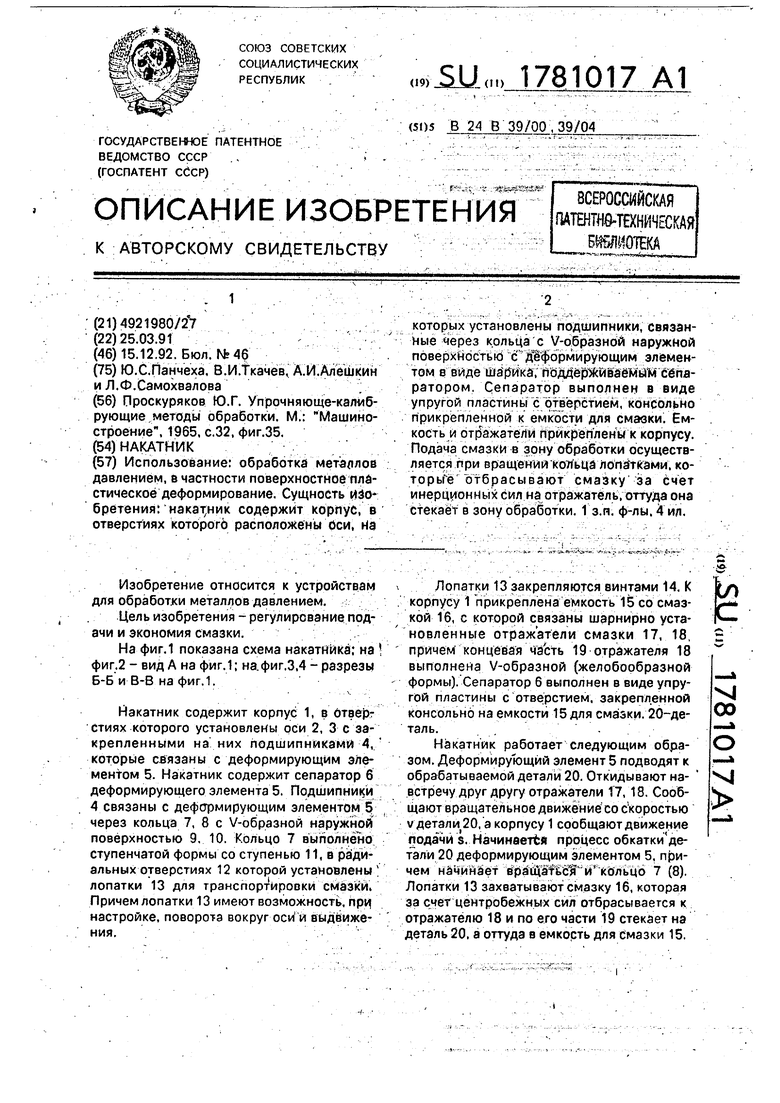

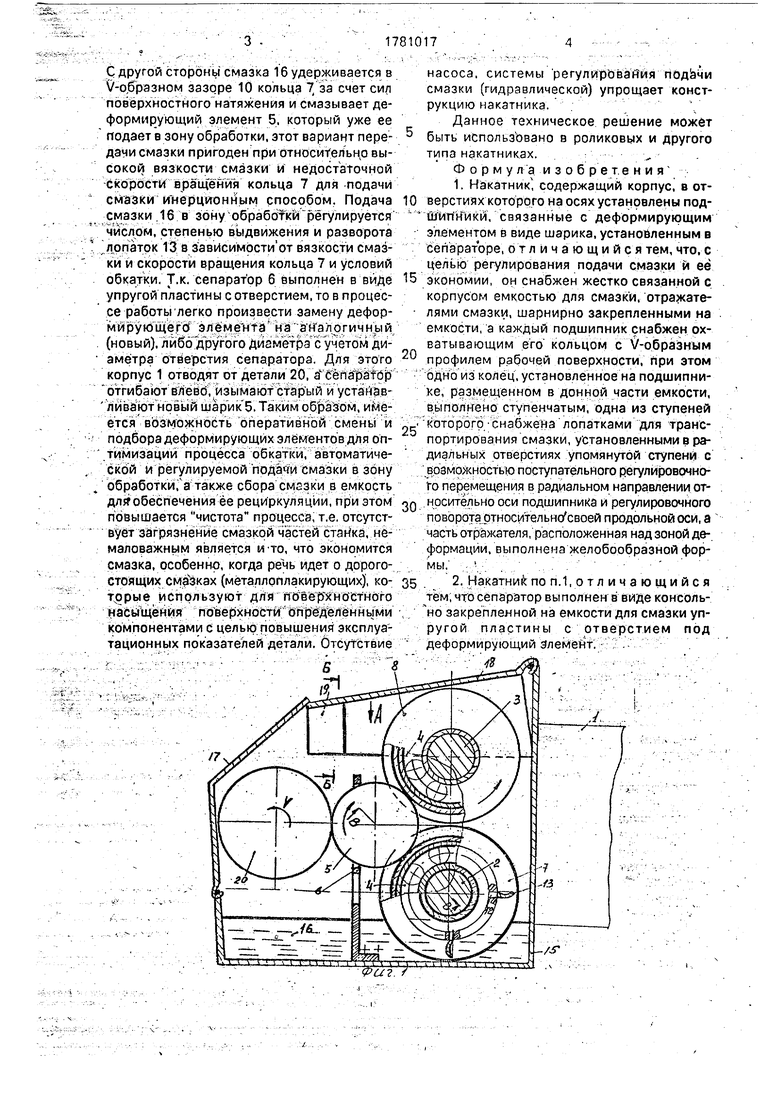

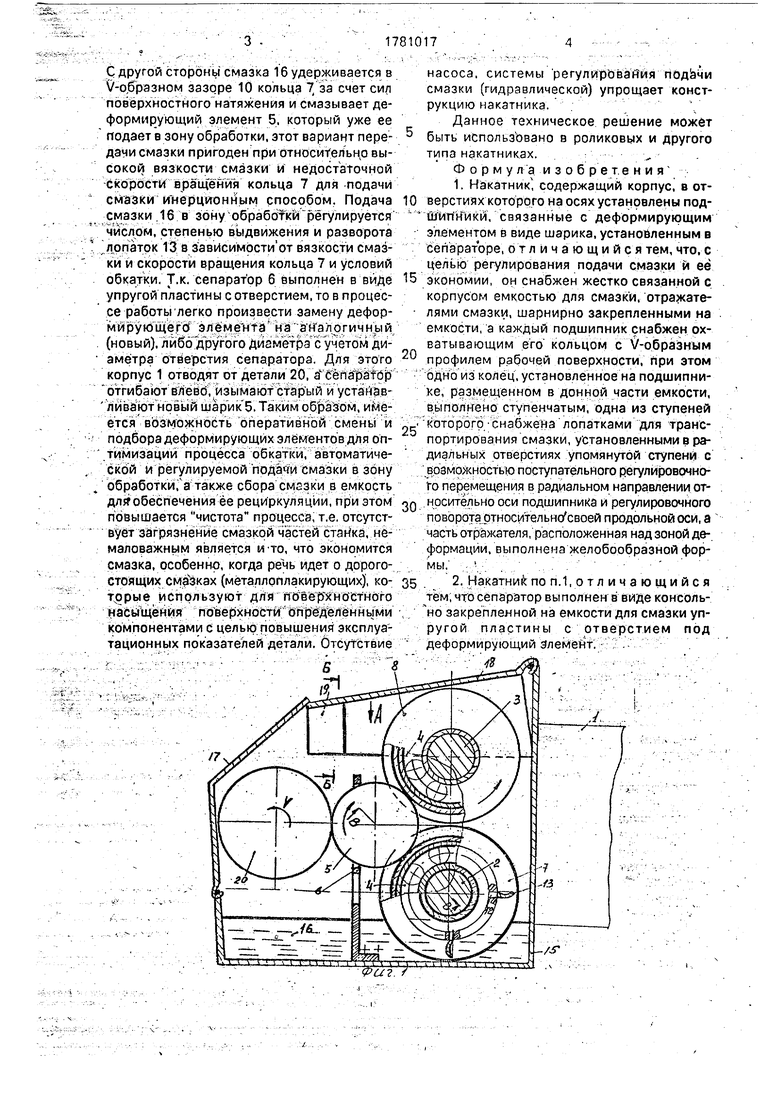

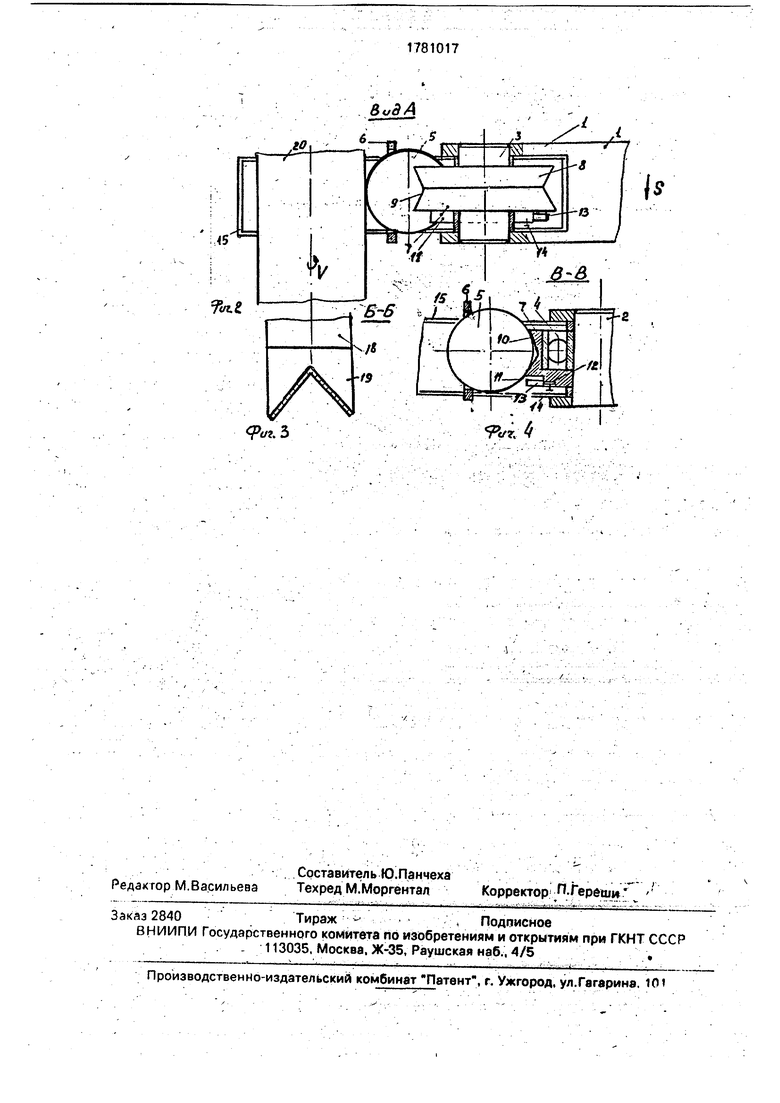

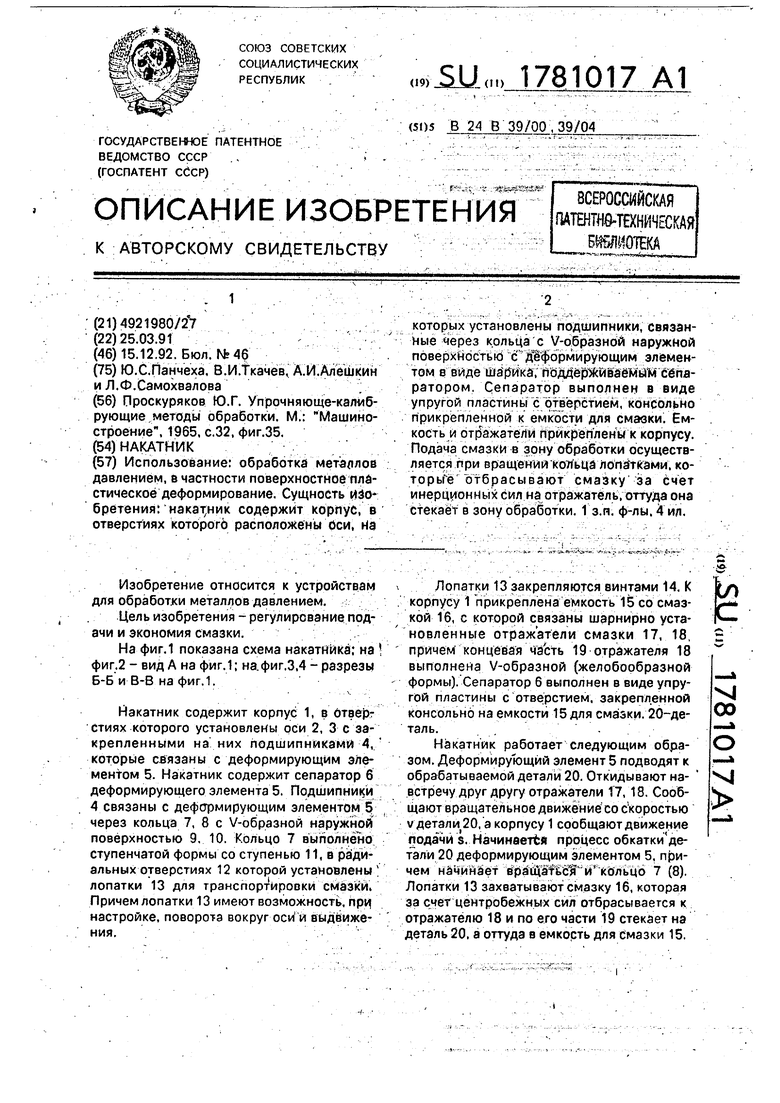

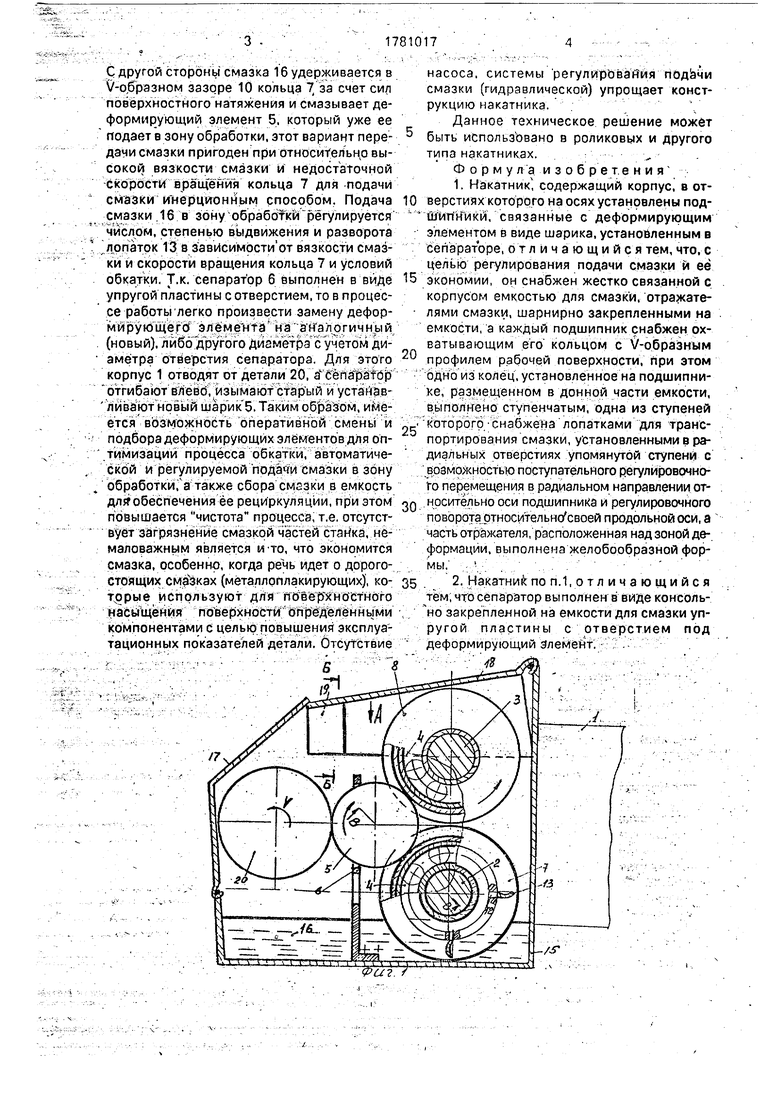

На фиг.1 показана схема накатника; на фиг.2 - вид А на фиг.1; на фиг.3,4 - разрезы Б-Б и В-В на фиг.1.

Накатник содержит корпус 1, в отверстиях которого установлены оси 2, 3 с закрепленными на них подшипниками 4, которые связаны с деформирующим элементом 5. Накатник содержит сепаратор 6 деформирующего элемента 5. Подшипники 4 связаны с деформирующим элементом 5 через кольца 7, 8 с V-образной наружной поверхностью 9, 10. Кольцо 7 выполнено ступенчатой формы со ступенью 11, в радиальных отверстиях 12 которой установлены v лопатки 13 для транспортировки смазки. Причем лопатки 13 имеют возможность, при, настройке, поворота вокруг оси и выдвижения.

Лопатки 13 закрепляются винтами 14. К корпусу 1 прикреплена емкость 15 со смазкой 16, с которой связаны шарнирно установленные отражатели смазки 17, 18 причем концевая часть 19 отражателя 18 выполнена V-образной (желобообразной формы). Сепаратор 6 выполнен в виде упругой пластины с отверстием, закрепленной консольно на емкости 15 для смазки. 20-де- таль.

Накатник работает следующим образом. Деформирующий элемент 5 подводят к обрабатываемой детали 20. Откидывают навстречу друг другу отражатели 17, 18. Сообщают вращательное движение со скоростью v детали 20, а корпусу 1 сообщают движение подачи s. Начинается процесс обкатки детали 20 деформирующим элементом 5, причем начинает вращаться и кольцо 7 (8). Лопатки 13 захватывают смазку 16, которая за счет центробежных сил отбрасывается к отражателю 18 и по его части 19 стекает на деталь 20, а оттуда в емкость для смазки 15.

XI

со

vi

С другой стороны смазка 16 удерживается в V-образном зазоре 10 кольца 7 за счет сил поверхностного натяжения и смазывает деформирующий элемент 5. который уже ее подает в зону обработки, этот вариант передачи смазки пригоден при относительно высокой вязкости смазки и недостаточной скорости вращения кольца 7 для подачи смазки инерционным способом. Подача смазки 16 в зону обработки регулируется числом, степенью выдвижения и разворота допаток 13 в зависимости от вязкости смазки и скорости вращения кольца 7 и условий обкатки. Т.к. сепаратор б выполнен в виде упругой пластины с отверстием, то в процессе работы легко произвести замену дефор- мирующегб элемента на аналогичный (новый), либо другого Диаметра с учетом диаметра отверстия сепаратора. Для этого корпус 1 отводят от детали 20, а сёпаратбр отгибают влево, изымают старый и уста на в- ливают новый шарик 5. Таким образом, имеется возможность оперативной смены и подбора деформирующих элементов для оптимизации процесса обкатки, автоматической и регулируемой подачи смазки в зону обработки/а также сбора смсзки в емкость для обеспечения ее рециркуляции, при этом повышается чистота процесса, т.е, отсутствует загрязнение смазкой частей ставка, немаловажным является и то, что экономится смазка, особенно, когда речь идет о дорогостоящих смазках (металлоплакирующих), ко- тчорые используют для поверхностного насыщения поверхности определенными компонентами с целью повышения эксплуатационных показателей детали. Отсутствие

L -Г1

17

5

0

5

0

5

0

насоса, системы регулирования подачи смазки (гидравлической) упрощает конструкцию накатника.

Данное техническое решение может быть использЪвано в роликовых и другого типа накатниках.

Формула изобретения

1.Накатник, содержащий корпус, в отверстиях которого на осях установлены подшипники, связанные с деформирующим элементом в виде шарика, установленным в сепараторе, отличающийся тем, что, с целью регулирования подачи смазки и ее экономии, он снабжен жестко связанной с корпусом емкостью для смазки, отражателями смазки, шарнирно закрепленными на емкости, а каждый подшипник снабжен охватывающим его кольцом с V-образным профилем рабочей поверхности, при этом одно из колец, установленное на подшипнике, размещенном в донной части емкости, выполнено ступенчатым, одна из ступеней которого снабжена лопатками для транспортирования смазки, установленными в радиальных отверстиях упомянутой ступени с возможностью поступательного регулировочного перемещения в радиальном направлении относительно оси подшипника и регулировочного поворота ртносительно своей продольной оси, а часть отражателя, расположенная над зоной деформации, выполнена желобообразной формы,

2.Накатник по п.1, отличающийся тем, что сепаратор выполнен в виде консоль- но закрепленной на емкости для смазки уп- ругой пластины с отверстием под деформирующий Элемент.

49

«.Ј

pw.3

9b 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Накатник для чистовой и упрочняющей обработки | 1988 |

|

SU1574443A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ППД С ПНЕВМАТИЧЕСКИМ БУФЕРОМ | 2009 |

|

RU2411117C1 |

| ИНСТУМЕНТ ИМПУЛЬСНО-УДАРНОГО ДЕЙСТВИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230633C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОЙ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2002 |

|

RU2228823C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ППД С ПНЕВМАТИЧЕСКИМ БУФЕРОМ | 2009 |

|

RU2411118C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

| ПОДШИПНИК КАЧЕНИЯ РАДИАЛЬНЫЙ СФЕРИЧЕСКИЙ БЕССЕПАРАТОРНЫЙ | 2007 |

|

RU2384766C2 |

| УСТРОЙСТВО для ОБРАБОТКИ ВАЛОВ РЕЗАНИЕМ И ОБКАТКОЙ | 1971 |

|

SU305982A1 |

Использование: обработка металлов давлением, в частности поверхностное пластическое деформирование. Сущность изо бретения: накатуник содержит корпус, в отверстиях которого расположены оси, На которых установлены подшипники, связанные через кольца с V-образной наружной поверхностью с Деформирующим элементом в виде шарика, поддерживаемым сепаратором Сепаратор выполнен в виде упругой пластины с отверстием, консольно прикрепленной к емкости для смазки. Емкость и отражатели прикреплены к корпусу. Подача смазки в зону обработки осуществляется при вращений кольца лопатками, ко- торьГе отбрасывают смазку за счет инерционных сил на отражатель, оттуда она стекает в зону обработки. 1 з.п. ф-лы. 4 ил.

| Проскуряков Ю.Г | |||

| Упрочняюще-калмб- рующие методы обработки | |||

| М.: Машиностроение, 1965, с.32, фиг.35. |

Авторы

Даты

1992-12-15—Публикация

1991-03-25—Подача