Изобретение относится к устройствам для обработки металлов давлением, преимущественно для ротационного выдавливания особо тонкостенных цилиндрических деталей с утолщениями на концах

Известна раскатная головка для ротационного выдавливания, содержащая корпус, микрометрическую гайку опорные кольца, давильные элементы, оправку, прижим и механизм копирования

Недостатком этого устройства является ограничение сортамента деталей с постоянно увеличивающимся, неизменным или ступенчато-изменяющимся наружным диаметром.

Наиболее близкой к предлагаемой конструкции является раскатная головка, содержащая корпус, микрометрическую гайку, опорные кольца, подшипники с сепараторами, распорные пружины, установленные в теле опорных колец.

К недостаткам известной раскатной головки относится невозможность изготовления широкого спектра изделий различной формы, в частности деталей с утолщением на ее обеих концах, при изготовлении которых требуется точная остановка деформирующих элементов перед утолщением детали.

Цель изобретения - расширение технологических возможностей за счет изготовления тонкостенных трубчатых изделий с утолщениями на концах.

Поставленная цель достигается тем, что раскатная голйвка, содержащая корпус, микрометрическую гайку, размещенные в корпусе опорные кольца, установленные с возможностью взаимодействуя с микрометрической гайкой, размещенные между опорными кольцами механизмами отжатия колец, выполненные в виде болтов с распорными пружинами и опорный подшипник с сепаратором, установленный между внутренним торцом микрометрической гайки и торцом одного из упорных колец, дополнительно оснащена регулируемым прижимом и управляющим рычагом, связанным с сепаСП

Ы

ратором подшипника, обойма которого, обращенная к опорному кольцу, выполнена с углублениями в беговой дорожке, причем последнее из упомянутых опорное кольцо установлено в контакте с регулируемым прижимом, а механизмы отжатия оснащены шариковыми опорами и расположены в другом опорном кольце, жестко закрепленном в корпусе.

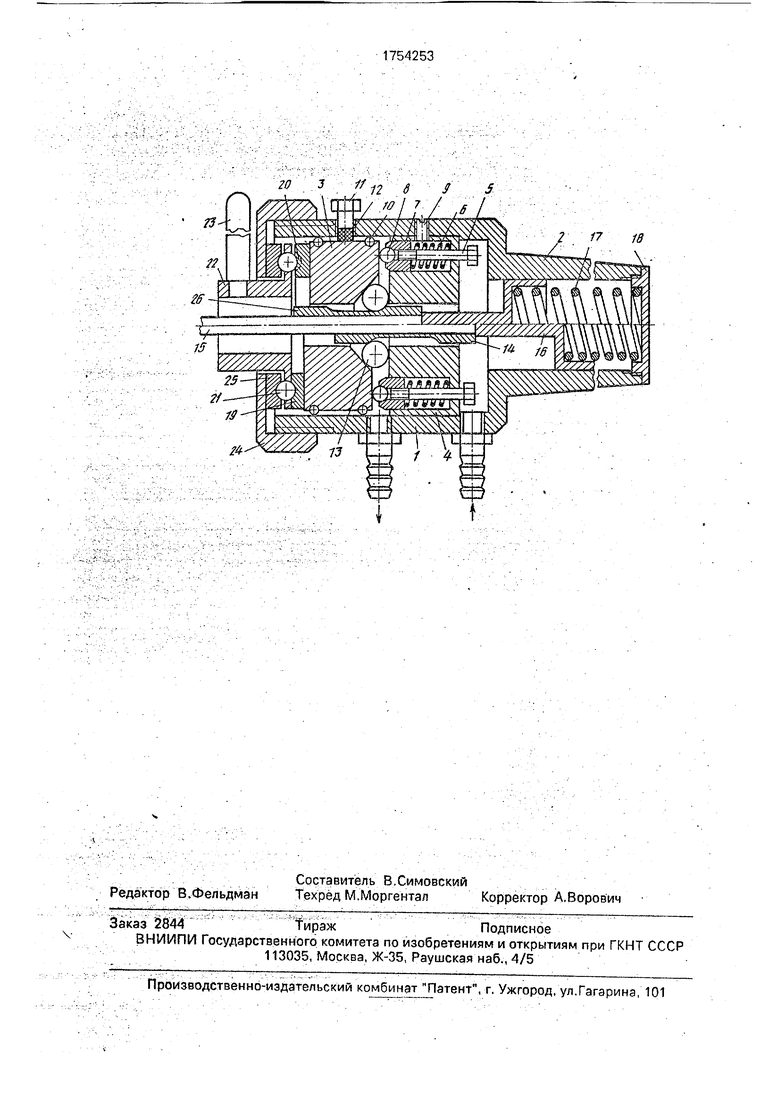

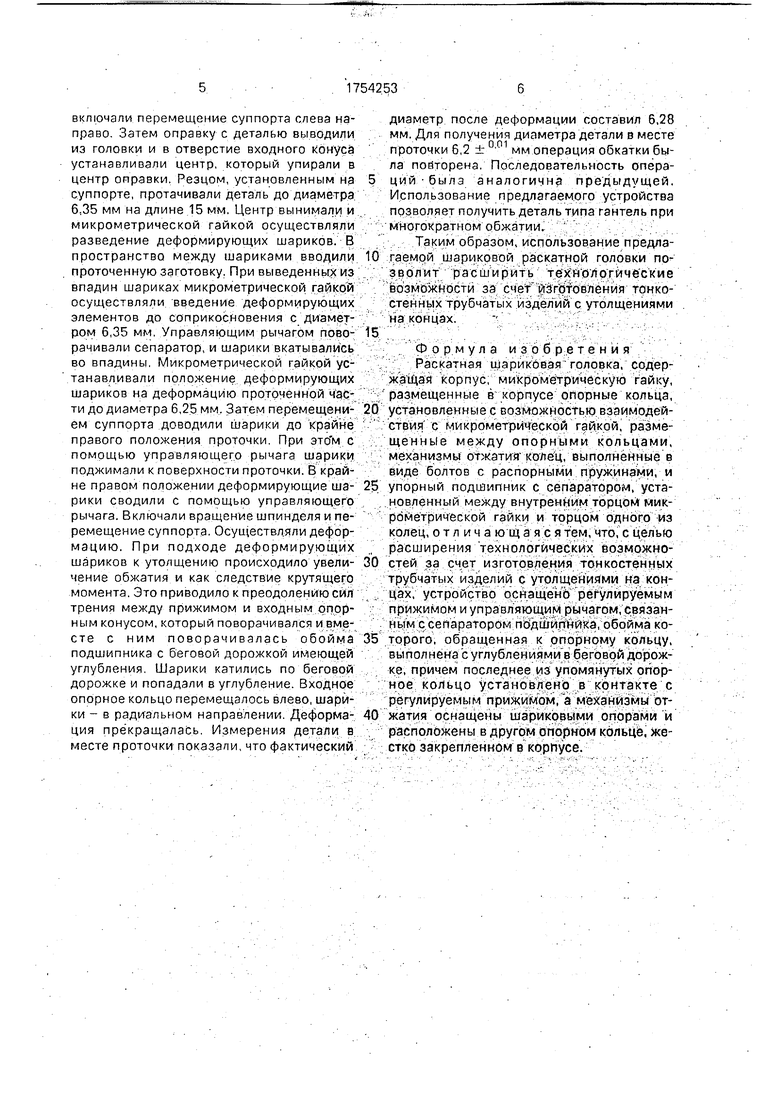

На чертеже показана раскатная шариковая головка, сечение (в верхней част показано положение деталей головки до начала деформации, в нижней - в конце деформации)

Устройство содержит корпус 1, выполненный заодно с коническим хвостовиком 2 В корпусе 1 расположены входное 3 и выходное 4 опорные кольца, в последнем установлены по крайней мере три винта 5 с пружинами 6 и корпусом толкателя 7, в ко тором размещены шариковые опоры 8 Для предотвращения поворота выходного кольца 4 оно соединено шпилькой 9 с корпусом 1, Для создания условий вращения входного кольца 3 на его поверхности выполнены канавки, в которых установлены шарики 10, а для регулирования момента, при котором возможен поворот опорного кольца 3, в корпусе установлен винт 11, упирающийся на деформируемую вставку 12 из резины иЛи полиуретана Между опорными кольцами 3 и 4 расположены деформирующие элементы - шарики 13. Для прижатия шариков к опорным кольцам 3 и 4, когда они не опираются на деталь 14, надетую на оправку 15, имеется стержень 16, вталкт/шэе мый между шариками 13 пружинЪй 17, расположенной в хвостовике 2 и упирающейся на крышку 18. Входное опорное кольцо 3 опирается на обойму 19 подшипника, на беговой дорожке которого выполнены углубления 20. Сепаратор, охватывающий как минимум три шарика 21, выполнен заодно с втулкой 22, на которой установлен управляющий рычаг 23. Микрометрическая гайка 24 через обойму 25 упирается на шарики 21

Шариковая раскатная головкз работает следующим образом Заготовку 14 надевают на оправку 15. Разворачивают микрометрическую гайку 24 таким образом, чтобы заготовка 14 проходила в зазор между шариками 13. При введении оправки 15 с заготовкой 1 шарики 13 раздвигаются в радиальном направлении. Стержень 16, поддерживающий шарики 13 от выпадания, перемещается вправо, пружина 17 сжимается, заворачивают микрометрическую гайку 24 до плотного соприкосновения шариков 13 с заготовкой 14, Раскатную головку отводят в исходное крайнее правое положение Рычагом 23 поворачивают втулку 22 с сепаратором, шарики 21 попадают в углубления 20 Под действием пружин б черео корпус толкателя 7 и шариковые опоры 8 входное опорное кольцо 3 перемещается влево, деформирующие шарики 13 расходятся в радиальном направлении Поворотом микрометрической гайки 24 по шкале

0 устанавливается величина обжатия заготовки Поворотом рычага 23 через втулку 22 с сепаратором шарики 21 выходят из углублений 20 на беговую дорожку обоймы 19, входное опорное кольцо 3 и шариковые опоры 8

5 перемещаются вправо, а деформирующие элементы 13 сходятся к оси оправки 15 и вдавливаются в заготовку 14. Включается вращение оправки 15 и перемещение раскатной шариковой головки влево, осуществ0 ляется процесс раскатки Входное опорное кольцо 3 при этом неподвижно При контакте деформирующих шариков 13с утолщени- ями 26 на конце заготовки 14 из-за возрастания усилия деформирования уве5 личивается крутящий момент Преодолеваются силы трения между вставкой 12 и поверхностью входного кольца 3, которое поворачивается, увлекая за собой обойму 19 Шарики 21 катятся по беговой дорожке

0 и попадают в углубления 20 Под действием пружины 6 через корпус толкателя 7 и шариковые опоры 8 входное опорное кольцо 3 перемещается влево а деформирующие шарики 13 - в направлении от оправки 15 и

5 заготовки 14. Процесс деформации прекращается, выключается вращение оправки 15 и перемещение раскатной головки, разворачивается микрометрическая гайка 24 Раскатную шариковую головку перемещают

0 вправо, приэтом поддействием пружины 17 стержень 16 сразу после выведения из полости шариков 13 заготовки 14 и оправки 15 входит между шариками 13

Пример конкретного исполнения Для

5 опробования предлагаемой конструкции была использована холоднодеформирован- нзя трубка 010,2 х 2,1 из стали 12Х18Н9Т Раскатная головка устанавливалась в задней бабке станка ФТ-11, которая жестко

0 соединялась с суппортом станка Для смазки и охлаждения использовалась машинное масло, которое подавалось насосом производительностью 0,6 л/мин. Диаметр деформирующих шариков равнялся 5,6 мм.

5 количество шариков - 6. Оправка ф б мм устанавливалась в шпинделе станка. Для получения точного внутреннего диаметра детали ее обжимали до наружного диаметра 9,8 мм при подаче 0,05 мм/об и скорости шпинделя 1000 об/мин. Дня этого

включали перемещение суппорта слева направо Затем оправку с деталью выводили из головки и в отверстие входного конуса устанавливали центр который упирали в центр оправки Резцом, установленным на суппорте, протачивали деталь до диаметра б 35 мм на длине 15 мм Центр вынимали и микрометрической гайкой осуществляли разведение деформирующих шариков. В пространство между шариками вводили проточенную заготовку При выведенных из впадин шариках микрометрической гайкой осуществляли введение деформирующих элементов до соприкосновения с диаметром 6 35 мм Управляющим рычагом поворачивали сепаратор и шарики вкатывались во впадины Микрометрической гайкой устанавливали положение деформирующих шариков на деформацию проточенной части до диаметра 6 25 мм Затем перемещением суппорта доводили шарики до крайне правого положения проточки При это м с помощью управляющего рычага шарики поджимали к поверхности проточки В крайне правом положении деформирующие шарики сводили с помощью управляющего рычага Включали вращение шпинделя и перемещение суппорта Осуществляли деформацию При подходе деформирующих шариков к утолщению происходило увеличение обжатия и как следствие крутящего момента Это приводило к преодолению сил трения между прижимом и входным опорным конусом, который поворачивался и вместе с ним поворачивалась обойма подшипника с беговой дорожкой имеющей углубления Шарики катились по беговой дорожке и попадали в углубление Входное опорное кольцо перемещалось влево, шарики - в радиальном направлении Деформация прекращалась Измерения детали в месте проточки показали что фактический

диаметр после деформации составил 6,28 мм Для получения диаметра детали в месте проточки 6 2 ± мм операция обкатки была пойторена Последовательность операций была аналогична предыдущей Использование предлагаемого устройства позволяет получить деталь типа гантель при многократном обжатии.

Таким образом, использование предлагаемой шариковой раскатной головки позволит расширить технологические возможности за счет изготовления тонкостенных трубчатых изделий с утолщениями на концах

Формула изобретения Раскатная шариковая головка, содержащая корпус, микрометрическую гайку, размещенные в корпусе опорные кольца,

установленные с возможностью взаимодействия с микрометрической гайкой, размещенные между опорными кольцами, механизмы отжатия колец, выполненные в виде болтов с распорными пружинами, и

упорный подшипник с сепаратором, установленный между внутренним торцом микрометрической гайки и торцом одного из колец, отличающаяся тем, что, с целью расширения технологических воэможностей за счет изготовления тонкостенных трубчатых изделий с утолщениями на концах, устройство оснащено регулируемым прижимом и управляющим рычагом, связанным с сепаратором подшипника, обойма которого, обращенная к опорному кольцу, выполнена с углублениями в беговой дорожке, причем последнее из упомянутых опорное кольцо установлено в контакте с регулируемым прижимом, а механизмы отжатия оснащены шариковыми опорами и расположены в другом опорном кольце, жестко закрепленном в корпусе.

73

Zb

18

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| Устройство для ротационной вытяжки цилиндрических оболочек | 2017 |

|

RU2647430C1 |

| Устройство для ротационной обработки тонкостенных цилиндрических деталей | 1978 |

|

SU880564A1 |

| Устройство для ротационной вытяжки осесимметричных оболочек сложной формы | 2017 |

|

RU2655558C1 |

| Раскатная головка для ротационного выдавливания | 1975 |

|

SU645732A1 |

| Устройство для ротационного выдавливания | 1981 |

|

SU1034816A1 |

| Устройство для ротационной вытяжки цилиндрических оболочек | 1989 |

|

SU1761341A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБКАТКИ ШАРИКОВБ1Х БЕГОВЫХ ДОРОЖЕК ЛАП ДОЛОТ | 1968 |

|

SU210689A1 |

| Устройство для изготовления полых изделий | 1977 |

|

SU700235A1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

Использование1 многократная вытяжка тонкостенных трубчатых изделий с утолщениями на концах Сущность изобретения: при введении оправки 15 с заготовкой t4 между шариками 13 последние раздвигаются и микрометрическая гайка 24 заворачивается до плотного соприкосновения с заготовкой. Управляющим рычагом 23 поворачивают втулку 22 с сепаратором, пе- ре лещая опорное кольцо 3 влево и разводя деформирующие шарики 13. Поворотом микрометрической гайки устанавливают величину обжатия заготовки и рычагом 23 через втулку с сепаратором шарики 21 выводят из углублений 20 на беговую дорожку обоймы 19, опорное кольцо 3 и опорные шарики 8 перемещаются вправо, деформирующие элементы 13 сходятся к оси оправки 15 и вдавливаются в заготовку 14, Перемещением шариковой головки осуществляется процесс раскатки. 1 ил.

| РАСКАТНАЯ ГОЛОВКА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 0 |

|

SU259813A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-26—Подача