Изобретение относится к химической промышленности и может быть использовано для химического обогащения бедного фосфатного сырья с высоким содержанием соединений кремния.

Известны способы химического обогащения фосфатного сырья, заключающиеся в обработке слабыми растворами неорганических кислот и солей при температурах до 100°С с последующим разделением обогащенного фосфорита и магнийсодержащих растворов. Недостатками этих способов являются низкая степень обогащения фосфатного сырья и трудности, связанные с переработкой магнийсодержащих растворов низкой концентрации. Наиболее близким по технической сущности (прототипом) к предлагаемому изобретению является способ, заключающийся в обработке высо кокремнистых фосфоритов фторидом аммония, взятым в количестве 100-300 % от стехиометрически необходимого для получения гексафторсиликата аммония при температуре 200-300°С. При этом происходит взаимодействие фторида аммония с диоксидом кремния, содержащимся в сырье и обогащение сырья за счет возгонки образовавшегося кремнефторида аммония. Недостатками этого способа являются повышенный расход фторида аммония из-за непроизводительной возгонки его в данном температурном интервале и большая, длительность процесса.

Целью изобретения является уменьшение расхода фторида аммония при обогащении фосфоритов содержанием SiOa 37,5% и ускорениё Ьроцесса при высокой степени обескремнивания.

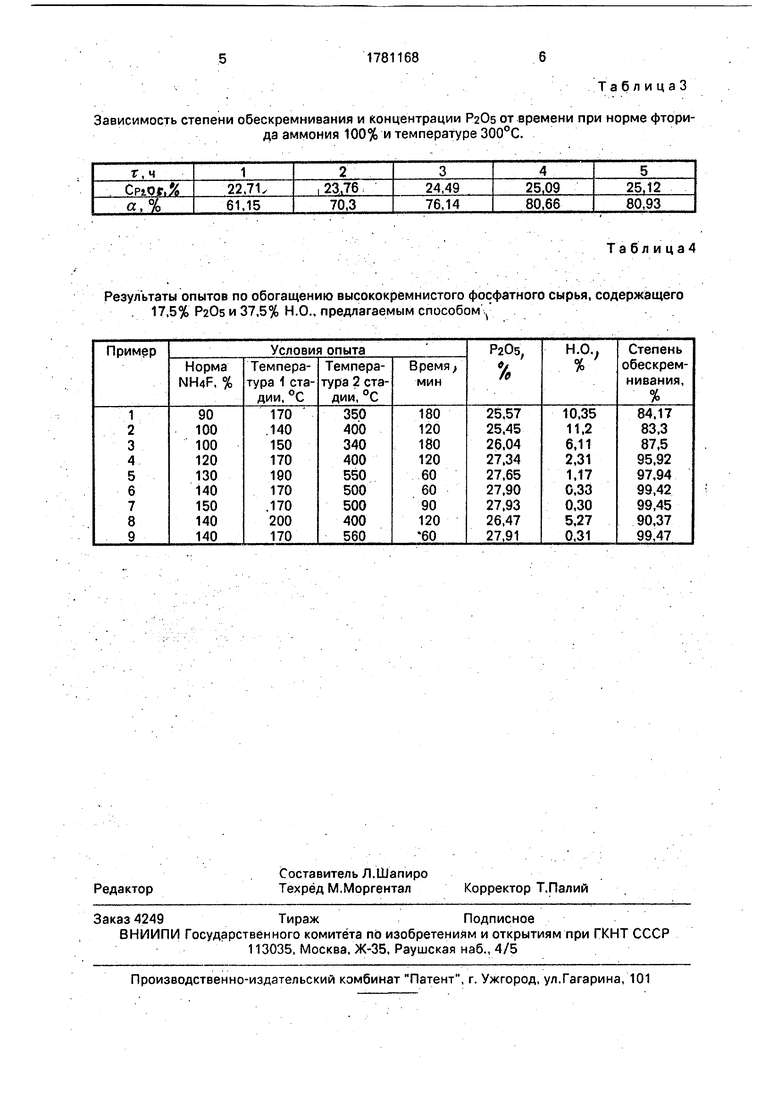

П р и м 1.100 г фосфорита, содержащего 17,5% P20s и 37,5% Н.О. (SIO2), обрабатывают 138,75 г фторида аммония (норма 100%) при температуре 150°С в течение 15 мин. При этом получают 199,75 г фосфорита, содержащего 8,25% нерастворимый остаток (Н.О.) и 66,75 r(NH4)aSIF6, в газовую фазу выделяется 25,5 г МНз и 13,5 г Н20. Затем образовавшийся кремнефторид аммония возгоняют при температуре 350°С в течение 3 часов. При этом получают 68,5 г фосфорита, содержащего 25.56% Р20б и 5,27% Н.О. Степень извлечения SI02 составляет 90,37%.

Пример 2.100 г фосфорита, содержащего 17,5% РаОби 37,5% И.О., обрабатывают 180,38 г фторида аммония (норма 130%) при температуре 170°С в течение 15 мин.

ч

00

о

00

При этом получают 228 г фосфорита, содержащего 2,69% И.О. и 87,89 г (, в газовую фазу выделяется 33,58 г МНз и 17,77г НаО. Затем образовавшийся кремнефто- рид аммония возгоняют при температуре 550°С в течение 1 ч. При этом получают 66 г фосфорита, содержащего 26,52% PaOs и 1,17% И.О. Степень извлечения StOa составляет 97,94%.

Пример 3. 100 г фосфорита, содер- жащего 17,5% Ра05и37,5% И.О..обрабатывают 166,5 г фторида аммония (норма 120%) при температуре 190°С в течение 15 мин. При этом получают 214,5 г фосфорита, содержащего 3.77% И.О. и 89 г (NH/OaSiFe. В газовую фазу выделяется 34 г МНэ и 18 г НаО. Затем образовавшийся кремнефторид аммония возгоняют при температуре 400°С в течение 2 ч. При этом получают 66,29 г фосфорита, содержащего 26,40% PaOs и 2,31% И.О. Степень извлечения SI02 составляет 95,92%.

Пример 4. 100 г фосфорита, содержащего 17,5% PaOs и 37,5% И.О. обрабатывают 194,25 г фторида аммония (норма 140%) при температуре 170°С в течение 15 мин. При этом получают 239 г фосфорита, содержащего 1,98% Н.О. и 94,55 г (NN4)281 Fe, в газовую фазу выделяется 36,13г

МНз и 19,12 г НаО. Затем образовавшийся кремнефторид аммония возгоняют при температуре 500°С в течение 1 ч. При этом получают 65,52 г фосфорита, содержащего 26,71 % PaOs и 0,33% Н.О, Степень извлечения SiOa составляет 99,42%.

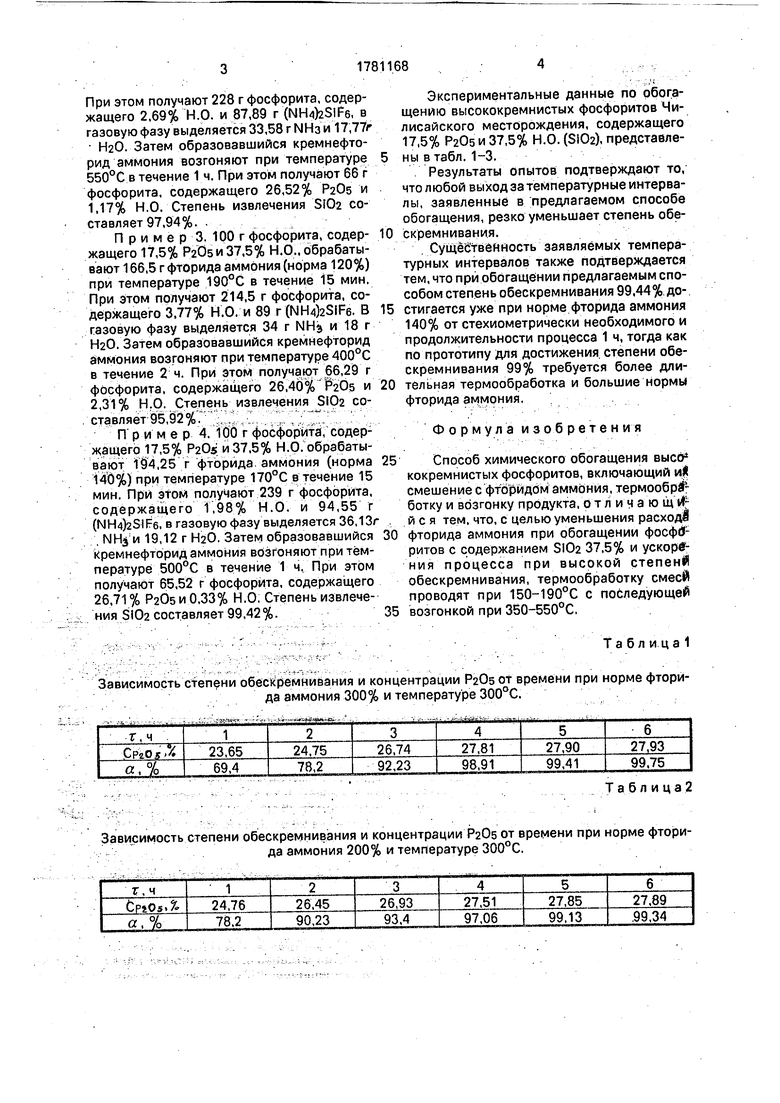

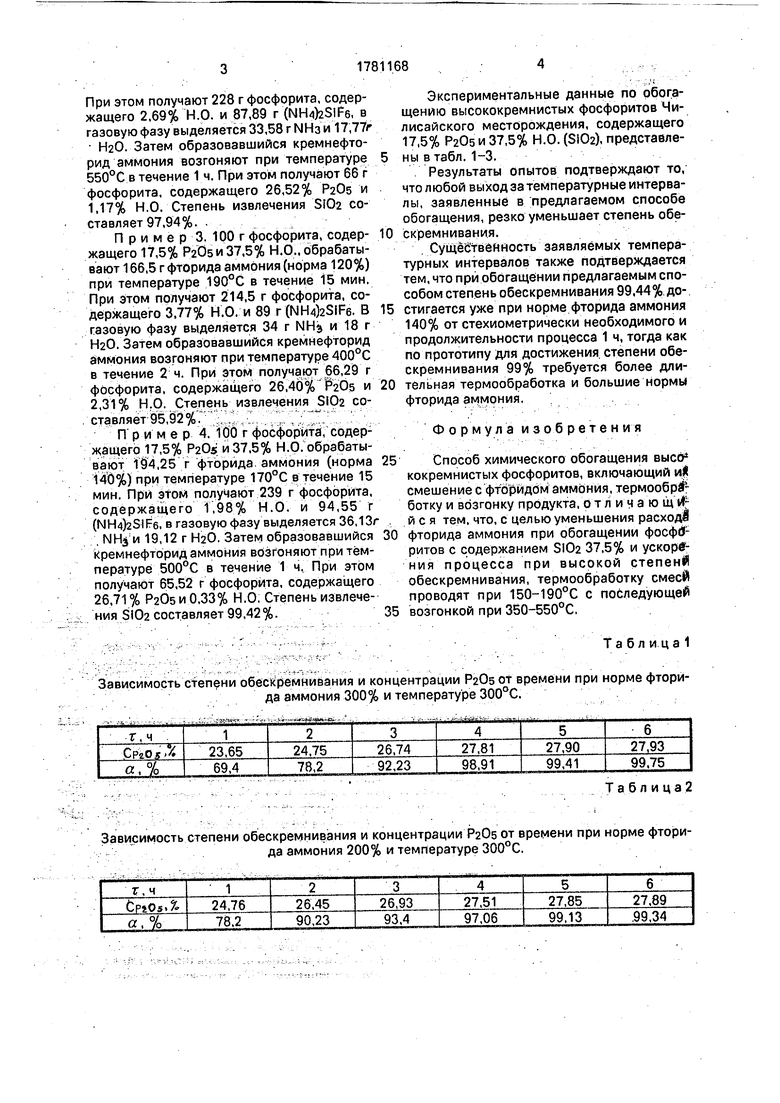

Экспериментальные данные по обогащению высококремнистых фосфоритов Чи- лисайского месторождения, содержащего 17,5% PaOs и 37,5% Н.О. (SiOa), представлены в табл. 1-3.

Результаты опытов подтверждают то, что любой выход за температурные интервалы, заявленные в предлагаемом способе обогащения, резко уменьшает степень обе- скремнивания.

Существенность заявляемых температурных интервалов также подтверждается тем, что при обогащении предлагаемым способом степень обескремнивания 99,44% достигается уже при норме фторида аммония 140% от стехиометрически необходимого и продолжительности процесса 1 ч, тогда как по прототипу для достижения степени обескремнивания 99% требуется более длительная термообработка и большие нормы фторида аммония.

Формула изобретения

Способ химического обогащения высо1 кокремнистых фосфоритов, включающий и4 смешение с фторидом аммония, термообрй1 ботку и возгонку продукта, отличающийся тем, что, с целью уменьшения расход фторида аммония при обогащении фосфб- ритов с содержанием SiOa 37,5% и ускорения процесса при высокой степени обескремнивания, термообработку смеси проводят при 150-190°С с последующей возгонкой при 350-550°С.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО ОБОГАЩЕНИЯ ВЫСОКОКРЕМНИСТЫХ ФОСФОРИТОВ КИМОВСКОГО МЕСТОРОЖДЕНИЯ | 2009 |

|

RU2447017C2 |

| Способ переработки алюмосиликатов на фторид алюминия | 1989 |

|

SU1668301A1 |

| Способ очистки флюоритового концентрата | 1990 |

|

SU1723036A1 |

| Способ получения ортофосфатов натрия | 1974 |

|

SU497228A1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ ПРИРОДНЫХ МИНЕРАЛОВ И РУД | 2002 |

|

RU2226500C1 |

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 1999 |

|

RU2171226C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2377332C2 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

Сущность: высококремнистые фосфориты с ,5% смешивают с фторидом аммония. Полученную суспензию подвергают термообработке при 150-190°С на первой стадии и при 350-550°С на второй стадии. Степень обескремнивания 99,45%, время обогащения 60-90 мин. 4 табл.

Зависимость степени обескремнивания и концентрации PaOs от времени при норме фторида аммония 300% и температуре 300°С.

Jpfr

Зависимость степени обескремнивания и концентрации PaOs от времени при норме фторида аммония 200% и температуре 300°С.

Таблица2

517811686

ТаблицаЗ

Зависимость степени обескремнивания и концентрации P20s от времени при норме фторида аммония 100% и температуре 300°С.

Результаты опытов по обогащению высококремнистого фосфатного сырья, содержащего 17,5% PaOs и 37,5% И.О., предлагаемым способом

Таблица4

| Авторское свидетельство СССР №1182016, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-07-09—Подача