Изобретение относится к.способам очистки флотационных флюоритовых концентратов, которые используются в химической промышленности для переработки на фтористый водород, и может найти применение для получения высококачественных флюоритовых концентратов.

Наиболее близким к предлагаемому по технической сущности является способ очистки флюоритового концентрата от кремния, заключающийся в обработке его бифторидом аммония (БФА) или смесью бифторида и фторида аммония в водном растворе при повышенной температуре (70°С) в течение 2,5 ч с последующей переработкой фильтрата на кремниевую кислоту и регенерацией бифторида аммония. В результате получают продукт, содержащий 0,5% двуокиси кремния.

Однако указанный способ характеризуется высоким удельным расходом бифторида аммония (0,8 кг БФА на 1 кг плавикового шпата, содержащего 80,0% CaFa и 12,9% S102), а также сложностью процесса из-за дополнительной операции выпаривания. Способ не позволяет достичь глубокой очистки концентрата от кремния, фосфора, серы (содержание CaF2 повышается с 80 до 92,7%, содержание Si02 понижается до 0,5%).

Целью изобретения является повышение степени очистки, упрощение процесса и обеспечение возможности получения дополнительного продукта - аммиачной воды.

Поставленная цель достигается путем обработки концентрата бифторидом аммония сначала при 150-200°С до прекращения выделения газов (в основном, аммиака), а затем при 400-600°С для перевода в газовую

ч4 Ю СО

О 00 Os

фазу образовавшегося на первой стадии кремнефторида аммония и удаления примесей фосфора и серы в виде фтораммониевых солей. Процесс фторирования может быть представлен следующими уравнениями ре- акций:

СэСОз + NH4HF2 CaF2 + NH3 + C02 + Н20;

SI02. + 3NH4HF2 (WH4)2SiF6 + NH3 + 2Н20;

10Са5(РОфР + 15NH4HF2 10CaF2 + 6NH4P02F2 + 9NH3 + 12H20;

4FeS + 12NH4HF2+ 02 4(N.H4bFeFe+4H2S + 2H20;

H2S + 202 + NH4HF2 NH4S03F+ HF + H20.

Нижняя температурная граница фторирования (150°С) обусловлена максимальной скоростью взаимодействия компонентов флюоритового концентрата с расплавом БФА при этой температуре, верхняя граница - тем, что образующаяся на стадии фторирования аммиачная вода не содержит фтора, что позволяет использовать ее как побочный товарный продукт.

При температурах ниже 400°С не удается г олностью удалить кремнефторид аммония и тем самым значительно снизить качество концентрата. При температурах выше 600°С степень очистки не повышает- ся, поэтому вести процесс при этих температурах нецелесообразно из-за перерасхода электроэнергии.

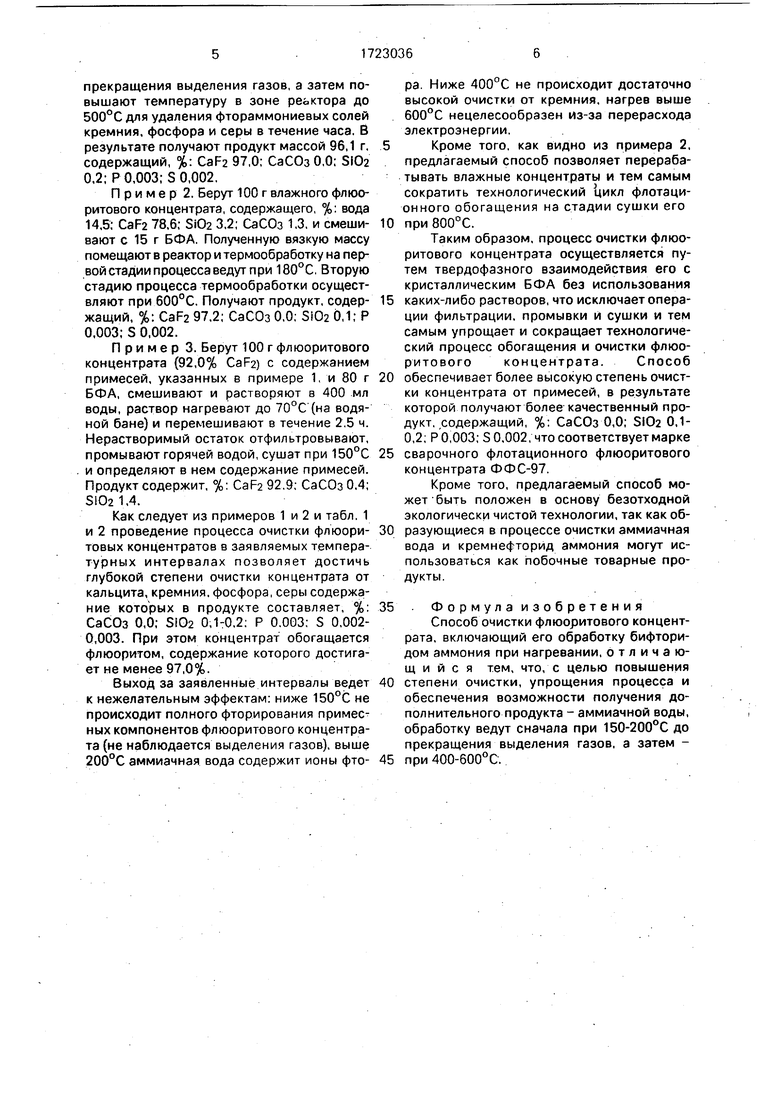

В табл. 1 представлены результаты фторирования флюоритового концентрата биф- торидом аммония в зависимости от условий осуществления процесса, подтверждающие существенность заявляемых температурных интервалов.

Как видно из табл. 1, процесс фторирования лучше вести при 150-200°С.

В результате проведения процесса фторирования примеси фосфора, кремния и большая часть серы (90%) не уходят в газовую фазу, а остаются в спеке, поэтому для удаления этих примесей применяют вторую стадию термообработки.

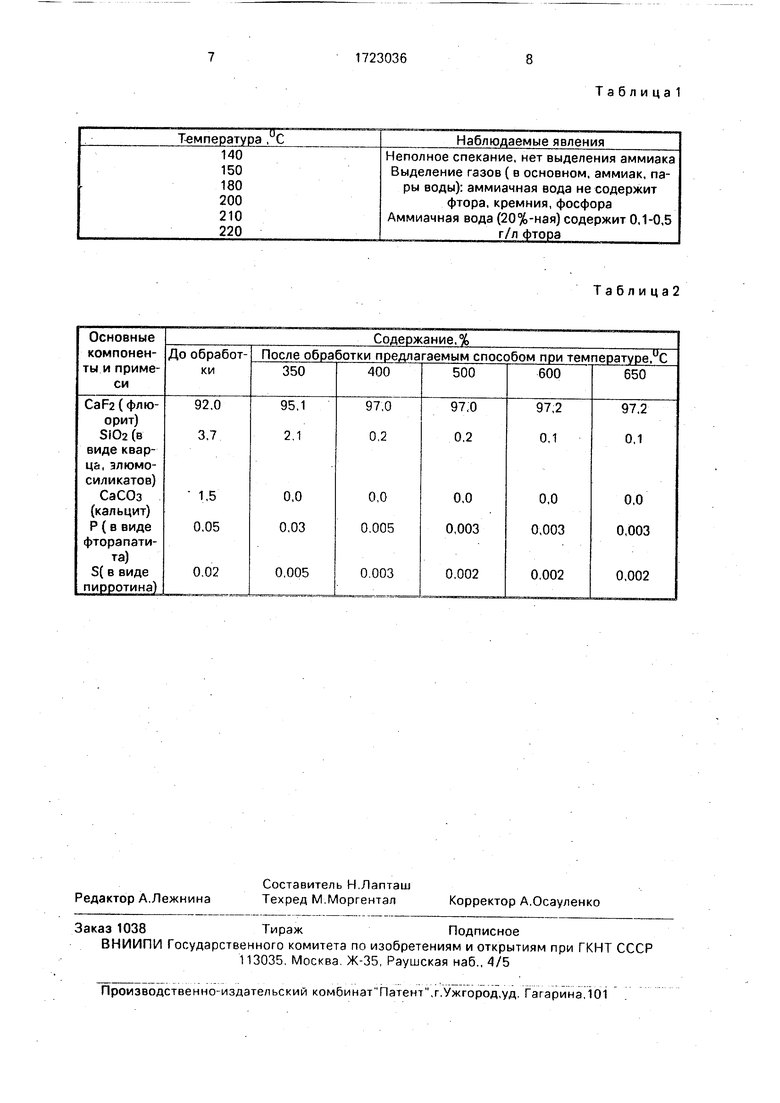

В табл. 2 представлены результаты по влиянию температуры этого процесса на степень очистки флюоритового концентрата от примесей.

Как видно из табл.2, наиболее высокая степень очистки концентрата достигается термообработкой в интервале температур 40ЈЬ600°С, Нагрев в одну стадию сразу до 400-600°С приводит к нежелательным эффектам: бифторид аммония, не успевая прореагировать с примесными компонентами флюоритового концентрата, летит в газовую

фазу вместе с аммиаком, разлагаясь при этих температурах на фтористый водород и аммиак. При этом очистка от кремния не превышает 50%, а от фосфора и серы - 30- 40%.

Если термообработку на первой стадии проводить не до полного прекращения выделения газов, например в течение 15-20 мин, то процесс фторирования протекает неполно, что сказывается на качестве конечного продукта: после возгонки при 500°С продукт содержит, %: CaF2 96,4; Si02 0,8.

Способ очистки флюоритового концентрата осуществляет следующим образом:

Берут флюоритовый концентрат и бифторид аммония в количестве, необходимом для вскрытия (фторирования) примесных фаз: кальцита (СаСОз), алюмосиликатов или кварца (SI02), пирротина (FeS), фторапатита (Сз5(Р04)зР), и тщательно перемешивают. Смесь помещают в стальной реактор лабораторной установки и нагревают до 150- 200°С. Процесс фторирования ведут до заметного прекращения выделения газов (в основном, аммиака). Газы собирают в приемнике, получая аммиачную воду. Длительность фторирования 0,5-1 ч. Затем повышают температуру в зоне реактора до 400-600°С и возгоняют кремнефторид аммония, при этом в газовую фазу уходят фосфор и сера, которые ниже 300°С конденсируются вместе с кремнефторидом аммония в виде фтораммониевых солей. В остатке после термообработки определяют содержание CaF2, СаСОз, Si02, P и S.

CaF2 и СаСОз определяют титрометри- ческим методом, кремний и фосфор - фотоколориметрическим, серу - фототит- рометрическим методом с предварительным сжиганием образца в токе кислорода.

Полученный возгон кремнефторида аммония может быть переработан на аморфный диоксид кремния (белая сажа) с использованием раствора аммиака, полученного на первой стадии:

( + МНз + 2Н20 + Si02, при этом из раствора должен быть регенерирован бифторид аммония по известному способу.

Пример 1. Берут 100 г флотационного флюоритового концентрата, содержащего, %: CaF2 92,0; Si02 3,7; СаСОз 1.5: Р 0,05; S 0,02, и тщательно перемешивают с 17 г БФА. Смесь помещают в реактор, находящийся в зоне электропечи, и нагревают до 200°С. Выделяющиеся при фторировании газы (в основном, аммиак) пропускают через воду, получая аммиачный водный раствор. Фторирование ведут в течение 1 ч до заметного

прекращения выделения газов, а затем повышают температуру в зоне реьктора до 500°С для удаления фтораммониевых солей кремния, фосфора и серы в течение часа. В результате получают продукт массой 96,1 г. содержащий, %: СаР2 97,0; СаСОз 0,0; SI02 0,2; Р 0,003; S 0,002.

Пример 2. Берут 100 г влажного флюо- ритового концентрата, содержащего, %: вода 14,5; СаР2 78,6; SiOa 3,2; СаСОз 1.3. и смеши- вают с 15 г БФА, Полученную вязкую массу помещают в реактор и термообработку на первой стадии процесса ведут при 180°С, Вторую стадию процесса термообработки осуществляют при 600°С. Получают продукт, содер- жащий, %: СаР2 97,2; СаСОз 0,0; SI02 0,1; Р 0,003; S 0,002.

Пример 3. Берут 100 г флюоритового концентрата (92,0% CaF2) с содержанием примесей, указанных в примере 1, и 80 г БФА, смешивают и растворяют в 400 мл воды, раствор нагревают до 70°С (на водяной бане) и перемешивают в течение 2,5 ч. Нерастворимый остаток отфильтровывают, промывают горячей водой, сушат при 150°С и определяют в нем содержание примесей. Продукт содержит, %: СаР2 92,9; СаСОз 0,4; S102 1,4.

Как следует из примеров 1 и 2 и табл. 1 и 2 проведение процесса очистки флюори- товых концентратов в заявляемых температурных интервалах позволяет достичь глубокой степени очистки концентрата от кальцита, кремния, фосфора, серы содержание которых в продукте составляет, %: СаСОз 0,0; 5Ю2 ОИтО.2: Р 0.003; S 0,002- 0,003. При этом концентрат обогащается флюоритом, содержание которого достигает не менее 97,0%.

Выход за заявленные интервалы ведет к нежелательным эффектам: ниже 150°С не происходит полного фторирования примесных компонентов флюоритового концентрата (не наблюдается выделения газов), выше 200°С аммиачная вода содержит ионы фто-

ра. Ниже 400°С не происходит достаточно высокой очистки от кремния, нагрев выше 600°С нецелесообразен из-за перерасхода электроэнергии.

Кроме того, как видно из примера 2, предлагаемый способ позволяет перерабатывать влажные концентраты и тем самым сократить технологический цикл флотационного обогащения на стадии сушки его при 800°С.

Таким образом, процесс очистки флюоритового концентрата осуществляется путем твердофазного взаимодействия его с кристаллическим БФА без использования каких-либо растворов, что исключает операции фильтрации, промывки и сушки и тем самым упрощает и сокращает технологический процесс обогащения и очистки флюоритового концентрата. Способ обеспечивает более высокую степень очистки концентрата от примесей, в результате которой получают более качественный продукт, содержащий, %: СаСОз 0,0; SI02 0,1- 0,2; Р 0,003; 30,002, что соответствует марке сварочного флотационного флюоритового концентрата ФФС-97.

Кроме того, предлагаемый способ может быть положен в основу безотходной экологически чистой технологии, так как образующиеся в процессе очистки аммиачная вода и кремнефторид аммония могут использоваться как побочные товарные продукты.

Ф о р м у л а и з о б р е т е н и я Способ очистки флюоритового концентрата, включающий его обработку бифтори- дом аммония при нагревании, отличающийся тем, что, с целью повышения степени очистки, упрощения процесса и обеспечения возможности получения дополнительного продукта - аммиачной воды, обработку ведут сначала при 150-200°С до прекращения выделения газов, а затем - при 400-600°С.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2004 |

|

RU2264478C1 |

| Способ очистки флотационных флюоритовых концентратов | 1990 |

|

SU1710508A1 |

| Способ очистки флотационного флюоритового концентрата | 1989 |

|

SU1682311A1 |

| СПОСОБ БИФТОРИДНОЙ ПЕРЕРАБОТКИ РЕДКОГО И РЕДКОЗЕМЕЛЬНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2576710C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2349653C1 |

| Способ доводки низкосортных флюоритовых концентратов | 1990 |

|

SU1727913A1 |

| Способ очистки флюоритового концентрата | 1989 |

|

SU1756273A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2120487C1 |

| Способ очистки флюоритового концентрата | 1982 |

|

SU1057426A1 |

Изобретение относится к способам очистки флотационных флюоритовых концентратов и может найти применение для получения высококачественных флюоритовых концентратов. Цель изобретения - упрощение процесса очистки и повышение качества флюоритовых концентратов. Для этого исходный концентрат подвергают двухстадийной термической обработке бифторидом аммония сначала при 150- 200°С до прекращения выделения газов, затем - при 400-600°С с целью удаления вредных примесей кремния, фосфора и серы в виде их фтораммониевых солей. Обра- зущиеся в процессе очистки аммиачная вода и кремнефторид аммония могут использоваться как побочные товарные продукты. Изобретение позволяет повысить степень очистки от СаСОз с 0,4 до 0,0%, от SiOa с 1,4 до 0,1-0.2% и удалить примеси Р до 0,003% и S до 0,002%. 2 табл. Ј

Таблица2

| Патент ФРГ Мг 1042550, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-02—Подача