Изобретение относится к нефтехимическому синтезу, точнее к способам получения карбонилов кобальта.

В мире, в промышленном масштабе существуют 2 металла периодической системы Д.И.Менделеева,которые образуют карбонильные соединения, и в таком виде используются в качестве катализаторов процессов оксосинтеза, это кобальт и родий.

Если карбонилы родия используют в синтезе низких кислородсодержащих соединений в модифицированном виде и они находятся внутри реактора гидроформили- рования, стационарно, в активном состоянии, то карбонилы кобальта при получении низкомолекулярных кислородсодержащих соединений вводят в реактор гидроформи- лирования вместе с сырьем, а выводят вместе с продуктом реакции, после чего происходит перевод карбонилов кобальта (Со2(СО)а или НСо(СО)4/ в соли , а затем обратно в форму Со2(СО)в или НСо(СО)4, которые подают в реактор синтеза. Поэтому способ быстрого перевода кобальта из его

соли Со2+ в форму Со2(СО)в или НСо(СО)4 имеет существенное значение для создания экономической технологии синтеза низкомолекулярных кислородсодержащих соединений.

Перевод соли Со2 в форму Со2(СО)а или НСо(СО)4 происходит в карбонилобразова- теле перед реактором синтеза кислородсодержащих соединений. Чаще всего в карбонилобразователь кобальт вводят в виде либо гидроокиси карбоната, либо ацети- лацетоната, или кобальтовых солей жирных кислот, или в виде водных растворов его солей, где их обрабатывают смесью СО и Н2 при повышенных температуре и давлении.

Известны способы получения карбони- лоз кобальта из кобальтовых солей жир ных кислот, или ацетил а цетоната кобальта или водных растворов его солей. Образование карбонилов происходит при повышенной температуре и давлении с приемлемыми скоростями, однако при этом выделяются чужеродные вещества, которые либо препятствуют реакции гидроформилирования, либо загрязняют продукты синтеза. Напри(Л

С

XI

со

VI

ел

мер, из кобальтовых солей жирных кислот при обработке синтезгазов образуются НСо(СО)4 и органическая кислота СООН. Кислоты взаимодействуют со спиртами, которые получаются при реакции гидрофор- милирования, образуя трудноотделимые от продуктов сложные эфиры и уменьшают селективность процесса на 3%.

Известен способ получения Со2(СО)в из скелетного кобальта рения, суспендированного в диэтиловом эфире, при давлении окиси углерода 250 кгс/см2 и температуре 150°С, однако выходы карбонилов были низкими.

Известен способ получения дикобаль- токтакарбонилов кобальта взаимодействием уксуснокислого кобальта СО при давлении 150 кгс/см2 и температуре 180°С, Выход Co2(CO)g составляет 97%, в качестве растворителя используют н-гексан, без растворителя реакция протекает при 250 кгс/см2 и температуре 200°С с выходом Со2(СО)8 - 98%. Основными недостатками этого метода являются применение чистого СО, неполный выход Со2(СО)а и образование уксусной кислоты.

Наиболее близким к предлагаемому способу является способ получения катализатора гидроформилирования, где в качестве исходного соединения для получения карбонилов кобальта применяют основной карбонат кобальта общей формулы СоСОз СоО к Н20, являющийся реагентом, выпускаемым промышленностью. Основной карбонат кобальта суспендируют в алифатических спиртах Ci-Ci6 или высококипящих алифатических углеводородах Cede, его обрабатывают синтез - газом (СО:Н2 от 1:1 до 4:1) при температуре 130- 200°С и давлении 100-400 атм в течение 0,2-6 ч. Концентрация основного карбоната кобальта в растворителях от 0,25 до 2,0 мас.% (считая на Со). Выход карбонилов кобальта стехиометрический (100%). Основным недостатком данного способа является большое время превращения карбоната кобальта в карбонилы. Что приводит к увеличению размеров реакторов высокого давления.

Целью изобретения является увеличение скорости образования карбонилов кобальта.

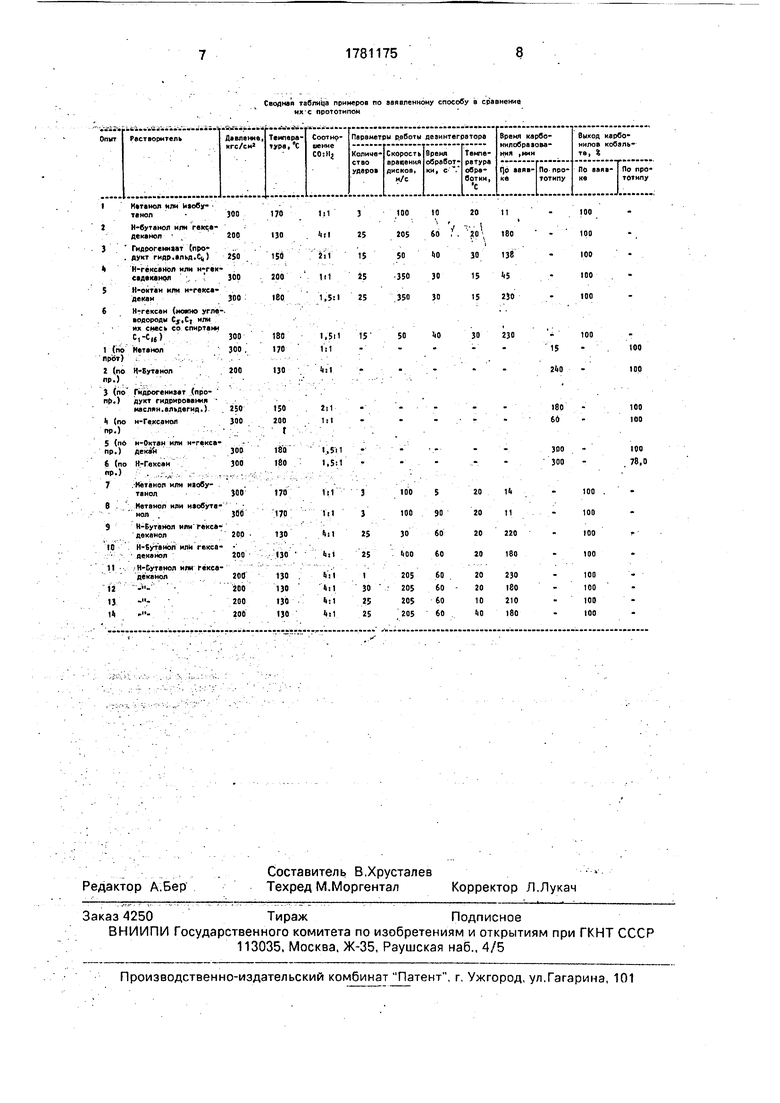

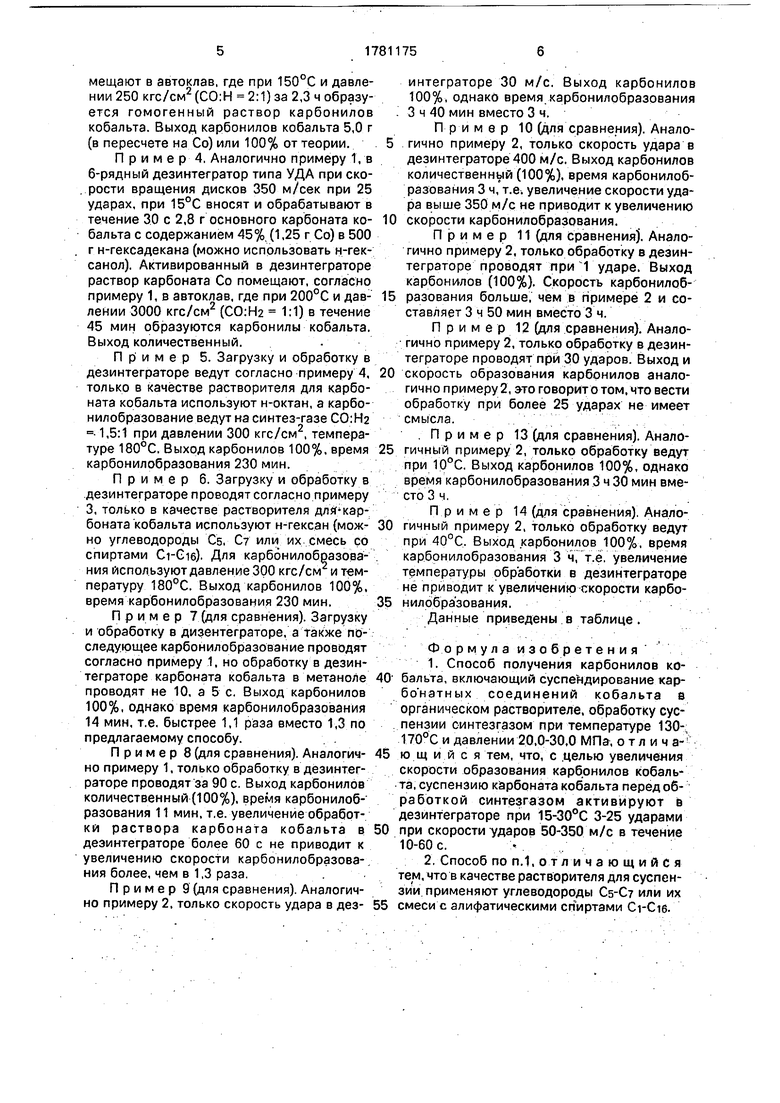

Пример 1.В25- рядныйдезинтегратор, типа УДА (ударный дезинтегратор активатор) создающий максимальную скорость удара 100 м/с при 3 ударах), при температуре 20°С вносят и обрабатывают суспензию 9,6 г основного карбоната кобальта в 500 г метанола или изобутанола с содержанием кобальта 52% в карбонате (5,0 г Со) в течение 10с. Активированный в дезинтеграторе раствор карбоната кобальта помещают в автоклав емкостью 1 л, создают давление синтез-газа 100 кгс/см2 (СО:Н2 1:1) и

нагревают содержимое автоклава до 170°С, при достижении указанной температуры создают давление синтез-газа 300 кгс/см (СО:Н2 1:1) и за 11,0 мин образуется гомогенный раствор карбонилов кобальта в ме0 тиловом спирте. Выход карбонилов кобальта 5,0 г (в пересчете на Со) или 100% от теории.

Полученный раствор карбонилов кобальта без дополнительных обработок ис5 пользуют в реакции гидроформилирования олефинов - пропилена, этилена и других непредельных соединений, в условиях равнозначных при применении в качестве ката- лизаторов дикобальтоктакарбонила.

0 Например, 515 г раствора карбонилов кобальта, полученного из основного карбоната кобальта, содержащего 5,0 г кобальта (в виде карбонилов) направляют в реактор гидроформилирования пропилена. Параметры

5 гидроформилирования -125°С, 300 кгс/см2 (СО:Н2 1:1), 30 мин. В качестве исходного сырья употребляют 625 г раствора пропилена в 1360 г метанола, который направляют в реактор гидроформилирования одновре0 менно с катализаторным раствором. Превращение пропилена 95%. Выход целевых продуктов диметилацеталя масляных альдегидов и масляных альдегидов (соответственно) на превращенный пропилен 1430 г (87%

5 от теории) и 50 г (5% от теории).

Пример 2. Аналогично примеру 1, в б- рядный дезинтегратор типа УДА (при скорости вращения дисков 205 м/сек) при 25 ударах при температуре 20°С вносят и

0 обрабатывают в течение 50 с 4,8 г основного карбоната кобальта в 500 г н-гексадеканола (можно применять н-бутанол) с содержанием кобальта 52% (2,5 г Со). Активированный в дезинтеграторе раствор карбоната Со по5 мещают в автоклав согласно примеру 1, где при 130°С и давлении 200 кгс/см2 синтез-газа (СО:Н2 4:1) за 3 ч образуется гомогенный раствор карбонилов кобальта в н-гексадеканоле. Выход карбонилов ко0 бальта - 2,5 г (считая на Со) или 100% от теории.

Пример 3. Согласно примеру 1, в 6-рядный дезинтегратор типа УДА при скорости вращения дисков 0,50 м/с при 15 уда5 pax, при 30°С вносят и обрабатывают в течение 40 с 11,1 г основного карбоната кобальта с содержанием кобальта 45% (5,0 Со) в 250 г (гидрогенизата гидрир.альдег. С4). Активированный в дезинтеграторе рас твор карбоната Со сотасно примеру 1, помещают в автоклав, где при 150°С и давлении 250 кгс/см2 (СО:Н 2:1) за 2,3 ч образуется гомогенный раствор карбонилов кобальта. Выход карбонилов кобальта 5,0 г (в пересчете на Со) или 100% от теории.

Пример 4. Аналогично примеру 1, в 6-рядный дезинтегратор типа УДА при скорости вращения дисков 350 м/сек при 25 ударах, при 15°С вносят и обрабатывают в течение 30 с 2,8 г основного карбоната ко- бальта с содержанием 45% (1,25 г Со) в 500 г н-гексадекана (можно использовать н-гек- санол). Активированный в дезинтеграторе раствор карбоната Со помещают, согласно примеру 1, в автоклав, где при 200°С и дав- лении 3000 кгс/см2 (СО:Н2 1:1) в течение 45 мин образуются карбонилы кобальта. Выход количественный.

Пример 5. Загрузку и обработку в дезинтеграторе ведут согласно примеру 4, только в качестве растворителя для карбоната кобальта используют н-октан, а карбо- нилобразование ведут на синтез-газе СО:Н2 1,5:1 при давлении 300 кгс/см2, температуре 180°С. Выход карбонилов 100%. время карбонилобразования 230 мин.

Пример 6. Загрузку и обработку в дезинтеграторе проводят согласно примеру 3, только в качестве растворителя для-карбоната кобальта используют н-гексан (мож- но углеводороды Cs, Су или их смесь со спиртами Ci-Cie). Для карбонилобразования используют давление 300 кгс/см и температуру 180°С. Выход карбонилов 100%, время карбонилобразования 230 мин.

Пример 7 (для сравнения). Загрузку и обработку в дизентеграторе, а также последующее карбонилобразование проводят согласно примеру 1. но обработку в дезинтеграторе карбоната кобальта в метаноле проводят не 10, а 5 с. Выход карбонилов 100%, однако время карбонилобразования 14 мин, т.е. быстрее 1,1 раза вместо 1,3 по предлагаемому способу.

Пример 8 (для сравнения). Аналогич- но примеру 1, только обработку в дезинтеграторе проводят за 90 с. Выход карбонилов количественный (100%), время карбонилобразования 11 мин, т.е. увеличение обработки раствора карбоната кобальта в дезинтеграторе более 60 с не приводит к увеличению скорости карбонилобразования более, чем в 1,3 раза.

Пример 9 (для сравнения). Аналогично примеру 2, только скорость удара в дез-

интеграторе 30 м/с. Выход карбонилов 100%, однако время карбонилобразования 3 ч 40 мин вместо 3 ч.

Пример 10 (для сравнения). Аналогично примеру 2, только скорость удара в дезинтеграторе 400 м/с. Выход карбонилов количественный (100%), время карбонилобразования 3 ч, т.е. увеличение скорости удара выше 350 м/с не приводит к увеличению скорости карбонилобразования.

Пример 11 (для сравнения). Аналогично примеру 2, только обработку в дезинтеграторе проводят при Ч ударе. Выход карбонилов (100%). Скорость карбонилобразования больше, чем в примере 2 и составляет 3 ч 50 мин вместо 3 ч.

Пример 12 (для сравнения). Аналогично примеру 2, только обработку в дезинтеграторе проводят при 30 ударов. Выход и скорость образования карбонилов аналогично примеру 2, это говорите том, что вести обработку при более 25 ударах не имеет смысла.

Пример 13 (для сравнения). Аналогичный примеру 2, только обработку ведут при 10°С. Выход карбонилов 100%, однако время карбонилобразования 3 ч 30 мин вместо 3 ч.

Пример 14 (для сравнения). Аналогичный примеру 2, только обработку ведут при 40°С. Выход карбонилов 100%, время карбонилобразования 3 ч, т.е. увеличение температуры обработки в дезинтеграторе не приводит к увеличению скорости карбонилобразования.

Данные приведены в таблице.

Форму л а изобретения

1.Способ получения карбонилов кобальта, включающий суспендирование кар- бо натных соединений кобальта е органическом растворителе, обработку суспензии синтезгазом при температуре 130-, 170°С и давлении 20,0-30,0 МЛа, отличающийся тем, что, с целью увеличения скорости образования карбонилов кобальта, суспензию карбоната кобальта перед об- работкой синтезгазом активируют в дезинтеграторе при 15-30°С 3-25 ударами при скорости ударов 50-350 м/с в течение 10-60 с.

2.Способ по п.1,отличающийся тем, что в качестве растворителя для суспензии применяют углеводороды Cs-C или их смеси с алифатическими спиртами Ci-Cie.

Сводная таблица примеров по ааявленному способу а срав их с прототипом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ декобальтизации продуктов гидроформилирования олефинов С @ - С @ | 1990 |

|

SU1735257A1 |

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| Способ приготовления катализатора на основе карбонилов кобальта | 1981 |

|

SU994002A1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С6-С9 В СПИРТЫ С7-С10 | 2015 |

|

RU2602239C1 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОЛА | 2001 |

|

RU2257262C2 |

| Двухстадийный способ получения пропионового альдегида | 2016 |

|

RU2619951C1 |

| Способ получения масляных альдегидов | 1989 |

|

SU1657487A1 |

| СПОСОБ УДАЛЕНИЯ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ КОБАЛЬТА ИЛИ РОДИЯ ИЗ ВОДНОГО РАСТВОРА 3-ГИДРОКСИПРОПАНАЛЯ | 1998 |

|

RU2203734C2 |

Сущность: исходное сырье - суспензия карбонатных соединений в органическом растворителе. Активирование суспензии 8 дезинтеграторе при 15-30°С 3-25 ударами в течение 10-60 с при скорости ударов 350 м/с. Выход продукта 100%. 1 з.п. ф-лы, 1 табл.

Истанел «ли танол

Н-бутаноп или гекса- деканол

Гидрогемимт (про

дукт ГИДР.ВЛЬД.С,)

Н-гексаиоЛ или н-г ксалаканол

И-октаи или н-гвкеа- декан

Н-гексан (можно углв

ВОДОРОДЫ CjtC; ИЛИ

их сиесь со спиртами Ci-Сц)

Кетанол

И-Бутанол

Гидрогеии ат (продукт гидрирования иаслян.альдегид.)

(по рот)

(по

р.)

(по р.)

(по р.)

(пб

р.)

н-Октаи или н-гекса- дека

(по Н-Гвксан р.),

10

11

12 13

14

Кетвнол или иаобу- танол

Иетвиол или иаобута- нол

Н-Бутаиоя или г«кса- декамол

Н-5утвиоп или гвкса- декаиол

Н-Бутанол или г«ксан деканол

.и. ,.

30D 200 250 300 300

300 300

200

250 300

300 300

300 300 200 200

200 200 200 200

170 130 150 200

ieo

180 170

130

150

200

t

180 180

170 170 130 130

t30 130 130 130

1113

i:l25

2i115

lit25

1,5:125

I.5H

1M

4:1

2H 1i1

I.Stl 1.5-1

1:1 til ) 4:1

4:1

4:1 4;1 4i1

15

3 3 25

25

1

30 25 25

100 205 50 350

350

50

1020

40 U

4030

3015

3015

40

30

It

ieo

138

45

230

230

100 100 100

too

100 100

15 240

too too

100

too too

78,0

0 5 5

100 100 30 400

205 205 205

205

5

90 60 60

60 60 60 60

20 20 20 20

20 20

10 40

14 11 220 180

230 180 210 ISO

100 100

too too

100 too too too

| Авторское свидетельство СССР №858227, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-12-15—Публикация

1990-02-21—Подача