Изобретение относится к альдегидам, в частности к усовершенствованному способу получения масляных альдегидов.

Целью изобретения является уменьшение расхода синтез-газа.

Пример (для сравнения, без рецикла непрореагировавшего синтез-газа). В реактор карбонилообразования емкостью 0,2 л подают из сырьевой емкости жидкостным насосом 96,4 г/ч раствора нефтената кобальта, содержащего 0,54 г кобальта и 177,0 г/ч синтез-газа, содержащего, г; СО 150,9; Н2 10.9 или 252,8 л/ч, в т.ч. 120.7 л СО и 122,3 л Н2 (остальное - инертные примеси, в т.ч.: СОа 1.4 об.%, N2 1,6 об.%, СЩ 0,3 об.%. неустановленные примеси

0,6 об. %). Состав синтез-газа, об. %: СО 47,7; Н2 48,4; сумма примесей 3,9.

При 170°С и давлении синтез-газа 30,0 МПа происходит образование карбони- лов кобальта. Газожидкостную смесь, содержащую раствор карбонилов кобальта и практически состав синтез-газа, аналогичный исходному, без охлаждения и дросселирования подают в реактор гидроформилирования емкостью 1 л. Сюда же подают жидкостным насосом пропилен 202,0 г/ч и растворитель (толуол) 45 г/ч. При 125-140°С и давлении синтез-газа 30,0 МПа протекает реакция гидроформилирования пропилена. Продукты реакции в количестве 520,4 г/ч, выводимые сверху реактора, охONСЛ VI

00

VI

лаждают в холодильнике до 35-40°С и они поступают в сепаратор высокого давления (СВД), в котором происходит сепарация части газов, подвергающихся утилизации. Всего при 28,0 МПа выделяется 18,6 г/ч газов, содержащих, г: СО 9,5; Н2 1,3; С020,6; N2 4,0; пропилен 0,4; пропан 0,2; метан 0,2 и другие примеси или 27,6 л, в т.ч. об.%: СО 27,5; Н2 52,9; С02 1,1; N2 11,6; пропилен и пропан 1,1; метан 1,1; масляные альдегиды 0,4; другие газы 4,3. Далее продукты гид- роформилирования поступают в сепаратор низкого давления (СНД), в котором при 1,0 МПА происходит разделение жидкости от части газов, в реактор окислительной декобальтизации и ла выделение целевых продуктов дистилляцией. В процессе различных отдувок выделяется 36,7 г газов, содержащих, т: СО 15,0; Н2 0,6; СО2 6,5; N2 1,1; метан 0,3; пропилен и пропан 12,8 г; прочие газы 0,3, а в результате дистилляции 474,4 г/ч продуктов гидроформилирования пропилена, содержащих, г: масляные альдегиды 288,0; бутиловые спирты 3,9; ацетали 5,5; бутилформиаты 1,9; растворитель и побочные продукты остальное.

Превращение пропилена в реакции гидроформилирования 94,8%, выход целевых продуктов (альдегидов, спиртов, ацеталей Ci2, бутилформиатов) 299,3 г или 92% от теории.

Расход синтез-газа на сумму целевых

продуктов 2993 -095 Г/КГ Ц8ле вых продуктов или 689,2 л/кг с учетом превращений целевых продуктов при их выделении. Все выделившиеся при сепарации газы сжигают ввиду несоответствия их исходному синтез-газу, который для процесса гидроформилирования пропилена в действующих производствах должен соответствовать следующему составу, об.%: СО 42-48; Н2 45-50; азот Ј метан + углеводороды 4,0; С02 :Ј 1,5.

П р и м е р 2. Карбонилообразование осуществляют в условиях примера 1, при этом в отличие от примера 1 в качестве части сырья (синтез-газа) используют непрореагировавший, сдувочный газ из СВД в количестве 73,9 гсостава, полученного по примеру 1, в т.ч., об.%: СОа 1,1; азот + метан + углеводороды 18,1. Состав исходного газа по основным компонентам, об.%: СО 27,5; Н2 52,9; сумма примесей 19,6. Газожидкостную смесь из реактора карбонилообразова- ния без охлаждения и дросселирования 1 направляют в реактор гидроформилирования пропилена. Сюда же подают 132,8 г свежего синтез-газа состава, приведенного в примере 1. Соотношение свежего газа и

газового продукта из карбонилообразо- вания составляет 3:1 (в расчете на СО). Суммарное количество используемого на второй установке синтез-газа 206,7 г/ч или

303 л/ч, в т.ч. об. %: СО 39,8; Н249,7; С02 1,3; N2 5,2; СН4 0,6; углеводороды 0,4; прочее - остальное (сумме азота + углеводороды + +метан + прочее 9,2 об.%). Средний состав синтез-газа в реакторе гидроформилирования следующий, об.%; СО 39,8; Н2 49,7; сумма примесей 20,5. Подача пропилена и растворителя в процессе гидроформилирования и условия его аналогичны примеру 1. В результате процессов гидроформилирования пропилена, сепарации газов, декобальтизации и испарения получают 26,1 г сдувочных газов СВД, в т.ч., об.%: СО 11,2; Нг 2,5; С02 0,8; № 8.0; СН 0,4; прочее 3,2, или 46,8 л /ч газов, содержащих, об.%: СО

19,2; Н2 59,8; СОг 0,9; N2 13.7; СН4 1,3, прочее остальное. Суммарное количество выделившихся газов 45,2 г/ч при низком давлении, в т.ч. СО 13,4; Н2 1.9; С02 6,9; N2 11.7; СН 0,8; прочее остальное, и

477,7 г/ч продуктов гидроформилирования пропилена, содержащих, г: масляные альдегиды 286,0; бутиловые спирты 4,3; ацетали 5.3; бутилформиаты 1,7; растворитель и побочные продукты остальное.

Превращение пропилена в реакции гидроформилирования пропилена 95,0%, выход целевых продуктов 297,7 г или 91.5% от теории.

Расход синтез-газа на сумму целевых

| ЗА .от л л i

продуктов 297 7 -0 95 Г целе

вых продуктов ичи 670,9 л/кг (с учетом превращений целевых продуктов при их выделении). Все выделившиеся при сепарации и декобальтизации газы сжигают ввиду их несоответствия исходному синтез-газу.

Расход синтез-газа сокращен по сравнению с примером 1 (за счет использования сдувочных газов СВД) на 24.6%. соответственно также сокращается количество газов на утилизацию (на сжигание) на

JOTT f npMMep1)33-6%Примерз. Карбонилообразование

осуществляют в условиях примера 1, однако при 180°С и 300 атм, а количество растворителя уменьшают в 1.44 раза. При этом в отличие от примера 1 в качестве части сырья (синтез-газа) используется смесь отдувоч- ных газов из СВД в количестве 18,6 г/ч состава, приведенного в примере 1, об.%: СО 27,5; Н2 52,9; сумма примесей 19.6.

Газожидкостную смесь из реактора кар- бонилообразования без охлаждения и дросселирования направляют в реактор гид- роформилирования пропилена. Сюда же подают 111.5 г свежего синтез-газа, (соотношение газового продукта из карбонило- образователя и свежего синтез-газа 1:10 в расчете на СО), 139,9 г/ч пропан-пропиле- новой фракции и 31.2 г толуола. При этом суммарное; количество синтез-газа, поданного в процесс гидроформилирования, составляет 130,1 г/ч синтез газа, в т.ч. об.%: СО 104.5; Hz 8.2; С02 5,1; N2 7,2; СЬМ 0.5; углеводороды 0,6; прочее 4,0 или 187,3 л/ч, в т.ч. об. %: СО 44,6; Н249.1; С02 1,4;№3,1; СН/1 0,4; углеводороды 0,2; прочее 1,2 (N2 + углеводороды + прочие газы 4,9 об.%) или СО 44,6; Н2 49,1; сумма примесей 6,4.

Процесс гидроформилирования осуществляют при 120-145°С и давлении 200 атм.

В результате процессов гидроформилирования пропилена, сепарации газов, деко- бальтизации и испарения получают 17,9 г/ч сдувочных газов СВД, в т.ч. об.%: СО 6,0; Н2 1.4; СОг 0,5; N2 5,6; углеводороды (пропан- + пропилен) 0,4; метан 0,5; другие примеси 3,5 или 28,1 л/ч, в т.ч. об.%: СО 17,1; Н2 55,8; С02 1,1; N2 16,0; углеводороды 0,7; метан 2,5; прочее 6,8; и 230,8 г/ч продуктов гидроформилирования пропилена, содержащих, г: масляные альдегиды 197,9; бутиловые спирты 3,0; ацетали 3,7; бутил- формиаты 1,1; растворитель и побочные продукты остальное. Остальные газы удаляют при сепарации при низком давлении и в процессе декобальтизации. Превращение пропилена в реакции гидроформилирования 94,2%, выход целевых продуктов 205,7 г или 91,3% от теории. Расход синтез-газа на сумму целевых продуктов

205 7-0 95 ° 570,6 г/кг целевых продуктов или 816,6 г/кг целевых продуктов или 815,1 л/кг (с учетом превращений целевых продуктов при выделении).

Расход синтез-газа сокращен за счет использования сдувочных газов СВД на 8,3%, соответственно сокращается количество газов на утилизацию (на сжигание) на 33,6% (пример 1).

П р и м е р 4. Процесс карбонилообра- зования осуществляют аналогично примеру 1, однако вместо нафтената кобальта используются 2-этилгексонат кобальта. Состав и количество синтез-газа используемого в процессе карбонилообразования соответствует примененным в примере 2. Продукты карбонилообразования, содержащие газовый продукт, аналогично примерам 1-3 подают в реактор гидроформилирования пропилена. Сюда же подают свежий

синтез-газ состава, приведенного в примере 1. пропилен и растворитель.

При этом обьемное соотношение газовый продукт из карбонилообразования и 5 свежий синтез-газ составляет 1:7, а общее количество синтез-газа равно 187,2 г/ч, в т.ч.. г: СО 150,9; Н2 11,9 С02 9,4; N2 6,0. метан 0,9; прочее 8,1 или 268,2 л/ч, вт.ч., об.%: СО 45.0: Н2 49,0; С02 2,0; N2 1,8:

0 метан 0,5; прочее 1,7 или СО 45,0; Н2 49,0; примеси 6,0. Параметры гидроформилирования пропилена 130-150°С, давление 250 атм.

Результаты по скорости и выходу про5 дуктов реакции гидроформилирования пропилена аналогичны примеру 1. Однако в отличие от примера 1 в СВД выделилось 25,9 г синтез-газа, в т.ч., г: СО 10,0, Н2 1,6; С02.3.2; N2 4,2; метан 0,3; пропан и пропи0 лен 0,6; другие примеси 6,0 или 35,1 л, в т.ч., об.%: СО 22,7, Н2 51,3; СО2 4,6; N2 9,7; пропилен и пропан 0,9; метан 1,1; прочее 9,7.

6 187,2

5Расход си теэ-газа 7 299,3 0.95

564,3 к/кг целевых продуктов.

Л р и м е р 5. Реакции карбонилообразования и гидроформилирования пропилена осуществляют аналогично примеру 2.

0 В отличие от примера 2 для реакции гидроформилирования пропилена используют смесь газового продукта из карбонилообразования и свежего синтез-газа в соотношении 1:5 в количестве 189,8 г/ч, со5 держащего, г: СО 150.9; Н2 119. С02 28,6. N2 1,7; СН/1 0,9; прочее 0.8 или 270,9 л/ч. в т.ч., об.%: СО 44.6; Н2 49,3: С02 5.0; N2 0,5, СН4 0,5; прочее 0,1 или СО 44.6; Н2 49,3; сумма других газов 6,1.

0Результаты по скорости и выводу продуктов реакции гидроформилирования пропилена аналогичны примеру 1. Однако в отличие от примера 1 в СВД выделилось 19,1 г синтез-газа, в т.ч., г: СО 10.0; Н2 1,4;

5 С02 5; N2 1,2; метан 0.3; пропилен и пропан 0,6; прочее 0,6 или 18.3 л/ч, в т.ч., об.%: СО 43,7; Н2 31,2, С02 14,2; N2 5,5, CHU 2,2, пропилен + пропан 1,6; прочее 1,6.

Расход синтез-газа

4 187.2

0.95

5 299,3 526,7 г/кг целевых продуктов.

П р и м е р 6. Карбонилообразование осуществляют в условиях примера 1, однако используется неочищенный газ из СВД (пример 4) в количестве 97,6 г/ч или 131.9 л/ч, в т.ч. об.%: 22,7 СО; Н2 51.3: С02 4,6; N2 9,7; пропилен + пропан 0,9: метан 1.1;

прочее 9,7 или СО 22,7; Н2 51,3; примеси 26,0.

Гидроформилирование пропилена осуществляют согласно примеру 1. но при давлении 25,0 МПа. При этом в отличие от примера 1 в качестве части сырья - синтез- газа используют 3 ч. (по СО) свежего синтез- газа в количестве 144.6 г/ч ил 206,4 л/ч, в т.ч. об.%: СО 44,6; Н2 49,3; СО2 5,0; N2 0,5; СЩ 0,5; прочее 0,1; 1 ч (по СО) газового потбка из реактора карбонилообразования.

Суммарное количество синтез-газа, подаваемого в процесс гидроформилирова- ния, составляет 242,2 г/ч или 338,3 л/ч, в т.ч. об.%: СО 36.0; Н2 50,3; СОг 4.9; N2 4.1; СНд; пропилен + пропан 0,8; прочее 3,9 или СО 36,0; Н2 50,3, сумма примесей 13,7.

Результаты по скорости реакции гидро- формилирования пропилена и выходу продуктов реакции аналогичны приведенным в примерах 1 и 4.

Из СВД выделилось 32,3 г/ч или 56,5 л/ч газа, в т.ч. об.%: СО 15,9; Н2 4,7; Сф 7,3; N2 7,1; СНд 15.2; пропан + пропилен 0,9; прочее 3,9.

Расход синтез-газа на сумму целевых

144 6 продуктов составил 999 3 0 95

целевых продуктов или 726,0 л/кг (с учетом превращений целевых продуктов при выделении), т.е. сокращен на 18,4 %, соответственно сокращено количество газов, направляемых на утилизацию.

Пример. В реактор емкостью 6 л подают жидкостным насосом из емкости, г/ч: раствор карбонилов кобальта в 12&0 г н-додецена 10,0; н-додецен 600; метанол 500; чистый СО 147,3 или 118,4 л/ч, в т.ч. об.%: СО 98,0; Н2 1,0; прочее 1,0,

Параметры реакции гидрокарбометок- силирования н-додецена: 250 МПа, 150 160°С.

Реакционную смесь охлаждают до 30°С и сепарируют газ из СВД. Всего выделяется 22.3 г/ч газа или 18,7 л/ч, в т.ч. об.%: СО 85,6; Н2 8.0; прочее 6,4.

Выход метиловых эфиров кислот Ci3 870,0 г или 98% от теории на превращенный н-додецен. Превращение н-додецена 91,0%.

Карбонилообраэование из кобальтовых солей нафтеновых кислот осуществляют аналогично примеру 2, однако в отличие от примера 2 в качестве части сырья используют синтез-газ из СВД процесса гидрокарбо- метоксилирования н-додецена в количестве 44,7 г/ч или 35.2 л/ч. в т.ч. об.%: СО 85.6; Н2 8,0; прочее 6,4. Параметры процесса карбонилообразования: 160°С, 20.0 МПа. Продукты карбонилообразования совместно с газовым продуктом направляют в реакцию

гидроформилирования, к которому поступают также пропилен и растворитель (аналогично примеру 2) и свежий синтез-газ в количестве 154,3 гили 215,5 л/ч, в т.ч. об.%:

СО 42,0; Н2 52,5; примеси 5,5. Соотношение газовый поток из реакции карбонилообразования: свежий синтез-газ 1:3 (в расчете по СО).

Суммарный синтез-газ, подаваемый в

процессе гидроформилирования в количестве 199 г/ч или 250,2 л/ч, содержит, об.%: СО 48,0; На 46,3; сумма примесей 5.7. Результаты реакции гидроформилирования пропилена по скорости и выходу целевых

продуктов аналогичны полученным в примере 2.

154 3 Расход синтез-газа 97 7 - о95

545,6 г/кг продукта.

Примерз. Аналогично примеру 7, .однако в реактор подают, г/ч: раствор карбонилов кобальта в 560 г метанола 10; пропилен 181,8; чистый СО 147,4 или 118,4 л/ч, в т.ч. об.%: СО 98,0; Н2 1.0; прочее 1.0.

Параметры реакции гидрокарбоме- токсилирования пропилена: 28,0 МПа, 160-170°С.

Реакционную смесь охлаждают до 30°С и сепарируют газ из СВД. Всего выделяется

25,3% г/ч газа или 20,2 л/ч, в т.ч., об.%: СО 79,2; Н2 7,5; пропилен + пропан 7,4; прочее 5.9.

Выход метиловых эфиров масляных кислот 386,6 г или 98% от теории на превращенный пропилен. Превращение пропилена 90,0%.

Параметры карбонилообразования: 180°С, 27,0 МПа.

Карбонилообразование из кобальтовой

соли 2-этилгексеновой кислоты осуществляют аналогично примеру 2, однако в отличие от примера 2 используют синтез-газ из СВД процесса гидрокарбометоксилирования пропилена в количестве 25,3 г/ч или

20,2 л/ч. в т.ч.. об.%: СО 79,2; Н2 7,5; сумма других газов 13.3. Продукты карбонилообразования совместно с газовым продуктом направляют в реакцию гидроформилирования, сюда же подают также пропилен и

0 растворитель (аналогично примеру 2) и свежий синтез-газ в количестве 162.8 г/ч или 227.4 л/ч, в т.ч., об.%: СО 46,0; Н249,0; примеси 5,0. Соотношение газовый поток из реакции карбонилообразования: свежий

5 синтез-газ 1:5,5 (в расчете по СО). Суммарный синтез-газ, подаваемый в процесс гидроформилирования в количестве 188,1 г/ч или 247,6 л/ч, содержит. об.%: СО 48,7; Н2 45,6; примеси 5,7:

Результаты реакции гидроформилирования пропилена по скорости и выходу целевых продуктов аналогичны полученным в примере 2. Выход синтез-газа в процессе

1R9 Я

2977 -095 5756 г/кг пР°ДУкта

Пример 9. В реактор емкостью 0,5 л подают 0,47 г/ч карбонилов кобальта, растворенных в 397,0 г гексена, и 177,0 г синтез-газа или 252,8 л/ч, в т.ч., об.%: СО 47,7; Н248.3; С02 1,4; № 1,6; СН4 0,3; прочее 0,6. При 160°С и давлении 28,0 МПа протекает реакция гидроформилирования гексена. Газожидкостную смесь охлаждают в холодильнике до 30-40°С и сепарируют от избыточных газов в СВД. Всего в СВД выделилось 18,6 г/ч синтез-газа или 28,9 л/ч, в т ч., об.%: СО 27,7; Н2 54,3; С02 1,4; N2 11,4: СН4 1,0; прочее 4,2. Продукты гидроформилирования гексена в количестве 525,1 г/ч поступают в сепаратор низкого давления (СНД) для сепарации от избыточных газов, в реактор окислительной декобальтизации и на выделение целевых продуктов дистилляцией. В результате дистилляции получают 447,6 г/ч альдегидов и спиртов Су, 77,0 г/ч побочных продуктов гидроформилирования и непрореагировавшего гексена. Превращение гексена 93%, а выход альдегидов и спиртов Су составляет 90% от теории на превращенный гексен.

Карбонилообразование из кабельтовых солей нафтеновых кислот проводят аналогично примеру 2.

Параметры карбонилообразования: 165°С, 22,0 МПа.

В отличие от примера 2 используют газовый поток из СВД процесса гидроформилирования гексена в количестве 70,1 г/ч или 109,1 л/ч, в т.ч., об.%: СО 27,7; Н2 54,3; С02 1.4; N2 11,4; прочее 4,2 или СО 27,7; Н2 54,3; примеси 18,0.

Продукты карбонилообразования, содержащие газовый продукт, смешивают со свежим синтез-газом (в соотношении 1:3 по СО), количество которого составляет 132. 8 г/ч или 189,8 л/ч, в т.ч., об.%: СО 47,7; Н2 48,3; С02 1,4; азот 1,6; метан 0.3; прочее 0,6, и совместно с растворителем и пропиленом направляют в процесс гидроформилирования пропилена.

Суммарный синтез-газ, подаваемый в процессе гидроформилирования, в количестве 202,9 г/ч или 298,9 л/ч, содержит, об. %: СО 40,5; Н2 50,7; С02 1.4; N2 5,2; метан 0.3; прочее 0.9 или СО 40,5; Н2 50,7; примеси 8,8.

Результаты по скорости реакции гидро- формилировакия и выходу продуктов реакции анало(ичны полученным в примерах

. Расход синтез-газа на сумму целевых

132,8 продуктов

467 г/кг целевых

299,3 0,95 продуктов или 667,5 л/кг. Таким образом, 5 расход синтез-газа в процессе получения масляных альдегидов сокращен на 34,5% соответственно сокращается количество газов, подлежащих утилизации.

П р и м е р 10. Аналогично примеру 2. 0 однако вместо 96,4 г/ч раствора нафтената кобальта, содержащего 0,54 г Со (0,6% СО), используют растворы с концентрацией катализатора 0,4; 1,0, 1.5 мас.%. Соответствующее измененной концентрации коли- 5 чество растворителя подают в процесс гидроформилирования таким образом, что общее количество растворителя в процессе гидроформилирования остается равным таковому согласно примеру 2. 0Результаты реакции гидроформилирования пропилена по скорости и выходу целевых продуктов соответствует полученным в примере 2.

П р и м е р 11 (для сравнения). Гидрофор- 5 милирование пропилена осуществляют аналогично примеру 6, однако в отличие от примера б в качестве сырья используют суммарный синтез-газ в количестве 249,0 т/ч или 339,7 л/ч, в т.ч., об.%: СО 35,5, Н2 50.3; 0 С02 4,9; азот 4,5; метан 0,8; пропилен + +пропан 0,4; прочее 4,4 или СО 35,5; Н2 50,3; сумма примесей 14,2.

В условиях примера 1 реакция гидроформилирования пропилена протекает за 5 1,5-2 ч на 90%, т.е. резко замедляется. Селективность продуктов реакции гидроформилирования уменьшается до 84,0%.

П р и м е р 12 (для сравнений Гидрофор- милирование пропилена осуществляют ана- 0 логично примеру 6, однако в отличие от примера 6 в качестве сырья используют три части (по СО) свежего синтез-газа в количестве 144,6 г/ч, в т.ч.. об.%: СО 44,6; Н2 49,3; С02 5,0; N2 0,5; СН4 0,5; прочее 0,1 и 1 ч. (СО) 5 газа, рециркулируемого из СВД (примера 6), в количестве 106,6 г/ч, в т.ч.. об.%: СО 15,9; Н2 49,7; N2 7,1: СН4 15.2; С02 7.3; пропан + + пропилен 0,9; прочее 3,9,

Суммарный синтез-газ, подаваемый в 0 процесс гидроформилирования, составляет 253,3 г/ч или 365,8 л/ч, в т ч., об.%: СО 33.0, Н2 53,0; С02 6,4; N2 4,0; СН4 1,0; пропилен + пропан 0,5; прочее 2,1 или СО 33,0; Н2 53,0; сумма примесей 14,0.

5В условиях примера 1 реакция гидроформилирования протекает за 1.5-2,0 89,0%, т.е. резко замедляется. Селективность продуктов реакции гидроформилирования уменьшается до 86%.

П р и м е р 13 (для сравнения). Аналогично примеру 2, однако смешанный поток синтез-газа направляют непосредственно в реактор гидроформилирования. В этом случае в отличие от примера 2 наблюдают снижение скорости реакции гидроформили- рования пропилена (за 2 ч превращение пропилена достигает 90%) и уменьшение селективности процесса (на 5%).

Пример 14 (для сравнения). Аналогично примеру 2, однако в процессе карбони- лообразования используют газ из СВД в соответствии с примером 3 в количестве 17,9 г/ч или 28,1 л/ч, в т.ч., об,%: СО 17,1; Н2 55,8; С02 27,1; азот 5,5; СН4 2,2; пропилен + пропан 1,6; прочее 1,6 или СО 43,7; Н2 31,2; сумма примесей 25,1.

При осуществлении реакции гидрофор- милирования в условиях примера 2 наблюдают резкое замедл.ение реакции гидроформилирования (за 2 ч) (превращение пропилена достигает 50,0%) и уменьшение селективности процесса ( на 8,0%).

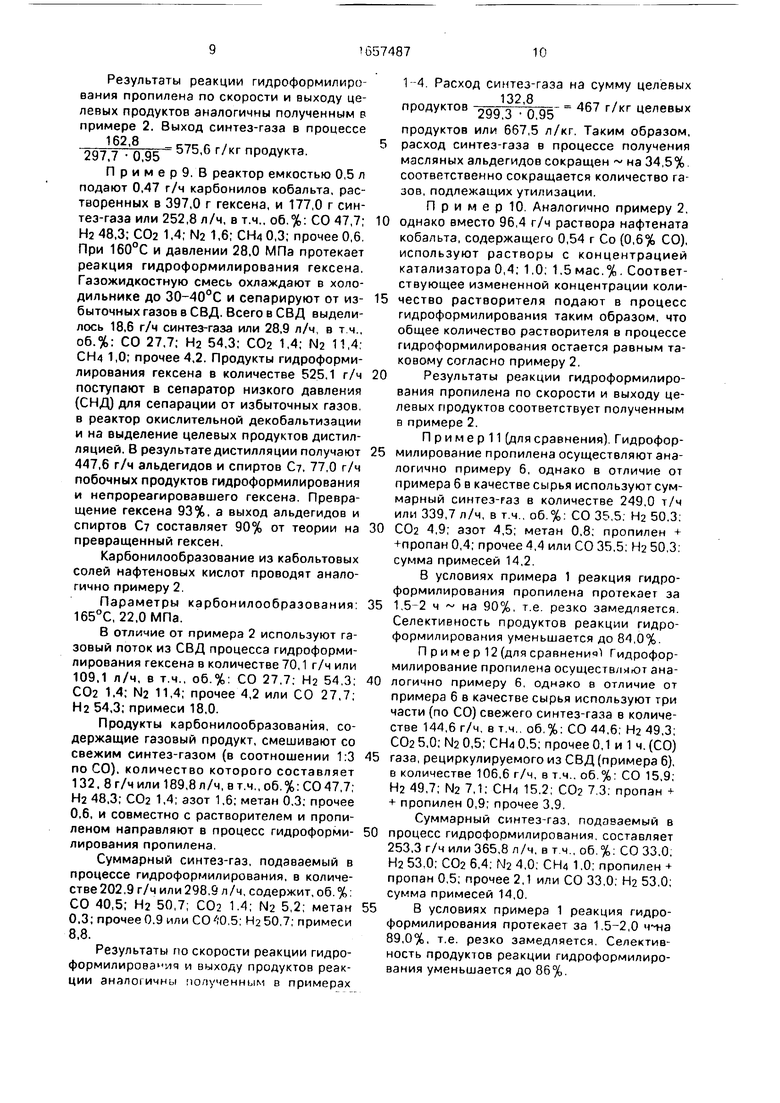

Данные по примерам 1-14 приведены в таблице, как видно из приведены/ в таблице данных, предлагаемый способ позволяет сократить расход синтез-газа по сравнению с известным на 2,6-20,9%.

Формула изобретения

Способ получения масляных альдегидов взаимодействием кобальтовых солей органических кислот с синтез-газом, содержащим СО, Нг, СОа и примеси, в среде органического растворителя при 160-180°С и давлении 200-300 атм с получением жидкого продукта, содержащего карбонилы кобальта и непрореагировавший синтез-газ, которые направляют совместно со свежим синтез-газом на стадию гидроформилирования пропилена при 120-150°С и давлении

200-300 атм, отличающийся тем, что, с целью сокращения расхода синтез-газа, взаимодействие кобальтовой соли органической кислоты проводят с синтез-газом, содержащим сумму диоксида углерода (IV),

азота, углеводородов и других, в том числе неидентифицированных, примесей в количестве 6,4-26,0 об,% при следующем содержании компонентов в синтез-газе, об.%: оксид углерода (II) 22,7-85,6; водород 8,0.

54,3; сумма диоксида углерода (IV), азота, углеводородов и других, в том числе неидентифицированных, примесей - остальное, а процесс гидроформилирования осуществляют при объемном соотношении непрореагировавший синтез-газ: свежий синтез-газ, равном 1:(3-10), при содержании в составе синтез-газа на стадии гидроформилирования суммы диоксида углерода (IV), азота, углеводородов и других, в том числе неидентифицированных. примесей в количестве 5,6-13,7 об.% при следующем содержании компонентов в синтез-газе на стадии гидроформилирования, об.%:

Оксид углерода (II)36,0-48,0

Водород45,6-53,0

Сумма диоксида углерода (IV), азота, углеводородов и других, в том числе неидентифицированных примесей

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| Способ декобальтизации продуктов гидроформилирования олефинов С @ - С @ | 1990 |

|

SU1735257A1 |

| Способ приготовления катализатора на основе карбонилов кобальта | 1981 |

|

SU994002A1 |

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| Способ переработки метана | 1988 |

|

SU1611849A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛА, ВКЛЮЧАЮЩИЙ ОХЛАЖДЕНИЕ РАСШИРЕНИЕМ И РЕЦИРКУЛЯЦИЮ ОХЛАЖДЕННОГО ГАЗА | 2014 |

|

RU2664800C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2007 |

|

RU2452724C2 |

| СПОСОБ ВВЕДЕНИЯ И РЕГЕНЕРАЦИИ КОБАЛЬТА В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2009 |

|

RU2424224C2 |

| Способ получения альдегидов и спиртов гидроформилированием олефинов | 1980 |

|

SU1020420A1 |

Изобретение касается производства альдегидов, в частности получения масляных альдегидов, применяемых в промышленности органического синтеза. Цель - сокращение расхода синтез-газа в процессе. Его ведут реакцией кобальтовых солей органических кислот с синтез-газом, содержащим сумма оксида углерода (4+), азот, углеводород и другие вещества (в том числе и неидентифицированные примеси) в количестве 6,4-26 об.%. Состав синтез-газа включает, об.%: СО 22,7-85.6; водород 8- 54,3, сумму диоксида углерода (4+), азота, углеводородов и других, в том числе неидентифицированных примесей - остальное. Процесс гидроформилирования ведут при объемном соотношении непрореагировавшего и свежего синтез-газа, равном 1:(3-10), при содержании в составе синтез-газа на стадии гидроформилирования, об.%: оксид углерода (2+) 36-48; водород 45,6-53 и остальное сумма диоксида углерода (4+), азота, углеводородов и других, в том числе и неидентифицированных примесей в количестве 5,6-13,7 об, %. В этом случае достигается сокращение рахода синтез-газа на 2.6-20,0%. 1 табл. Ј

| СИСТЕМА АЛЮМИНИЕВЫХ ПРОФИЛЕЙ | 2019 |

|

RU2749890C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Заявка ФРГ № 3102981 | |||

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 1586116, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-06-23—Публикация

1989-05-31—Подача