ходу продуктов реактор подается водород, где при низком парциальном давлении окиси углерода и повышенной температуре карбонилы кобальта разлагаются, и металлический кобальт осаждается на насадке. Освобожденный продукт от кобальта поступает на следующие стадии. После того, как большая часть кобальта будет перенесена таким образом из первого во второй реактор, функции реакторов меняются (это диад- ная схема оксосинтеза).

Основным недостатком данного способа является низкая селективность процесса на стадии гидроформилирования, так как карбонилообразование и гидроформилиро- вание проводят в одном реакторе.

Известен способ гидроформилирования олефинов по триадной схеме, включающей стадии: карбонилобразования путем пропускания через приготовленный катализатор, содержащий СоО на пемзе, растворителя пентан-гексановой фракции или толуола и синтез-газа при 120-200°С и давлении 200-300 атм.; гидроформилирования олефина путем подачи в реактор 0,02-0,2%- ного раствора карбонилов кобальта, олефина, растворителя и синтез-газа при 130-170°С, давлении синтез-газа 200- 300 атм и декобальтизации продуктов гидроформилирования.содержащих карбонилы кобальта, путем пропускания их через пемзу, содержащую окись кобальта, где при 140-180°С и давлении водорода 200- 300 атм происходит осаждение кобальта в виде металла. Освобожденный от кобальта продукт гидроформилирования гидрируют в присутствии гетерогенных катализаторов до бутиловых спиртов и подвергают ректификации для выделения целевых продуктов. Выход бутиловых спиртов на поданный пропилен (при его 95%-ной конверсии) равен 85% от теории.

Недостатком данного способа является нестабильность теплового режима кобаль- тизации и декобальтизации, так как при не- болыиих отклонениях от режима наблюдаются температурные вспышки (с подъемом температуры до 650°С) и разуплотнение в системе высокого давления. Оставшийся на насадке после температурной вспышки кобальт является инертным. В таких случаях процесс кобальтизации протекает 4-16 сут вместо регламентированных 2-4 сут, а образовавшиеся карбонилы кобальта обладают малой активностью.

Наиболее близким решением к предлагаемой технической задаче является способ гидроформилирования олефинов, в котором карбонилы кобальта получают в отдельном аппарате-кобальтизере при 130-170°С и

давлении 200-300 атм в течение 2-180 мин из различных соединений кобальта, растворенных или суспендированных в органическом растворителе. В течение указанного

времени достигается 99-100%-ная конверсия соединений кобальта в карбонилы.

Полученный раствор карбонилов кобальта используют в реакции гидроформилирования олефинов при 120-180°С,

0 давлении 200-300 атм, концентрации карбонилов кобальта 0,02-0,2 мас.% (в расчете на чистый кобальт). Продукты гидроформилирования подвергают декобальтизации на чистой пемзе при 100-200°С и давлении во5 дорода 100-300 атм. В декобальтизере происходит осаждение кобальта в виде метала на пемзе. Осажденный кобальт далее подвергается кобальтизации и далее по циклу, Степень декобальтизации близка к 100%.

0 Время декобальтизации 30 мин.

Недостатком известного способа являются большое время декобальтизации, большие потери кобальтал-150 на 1 т продукта и маленький цикл непрерывной работы

5 декобальтизера за счет малой емкости осажденного кобальта на пемзу, составляющий 17 мас.% (в расчете на носитель - пемзу).

Целью изобретения является сокраще0 ние потерь кобальтового катализатора и уменьшение продолжительности процесса декобальтизации.

Поставленная цель достигается способом декобальтизации продуктов гидрофор5 милирования олефинов в присутствии стационарного носителя - пемзы при 100- 200°С и давлении водорода 100-300 атм., при этом процесс проводят в присутствии 0,1-0,5 мас.% (в расчете на сырьевой про0 дукт) 2-этилгексеновой, 2-этилгексановой или масляных кислот до содержания кобальта на пемзе 55-70 мас.% (в расчете на носитель).

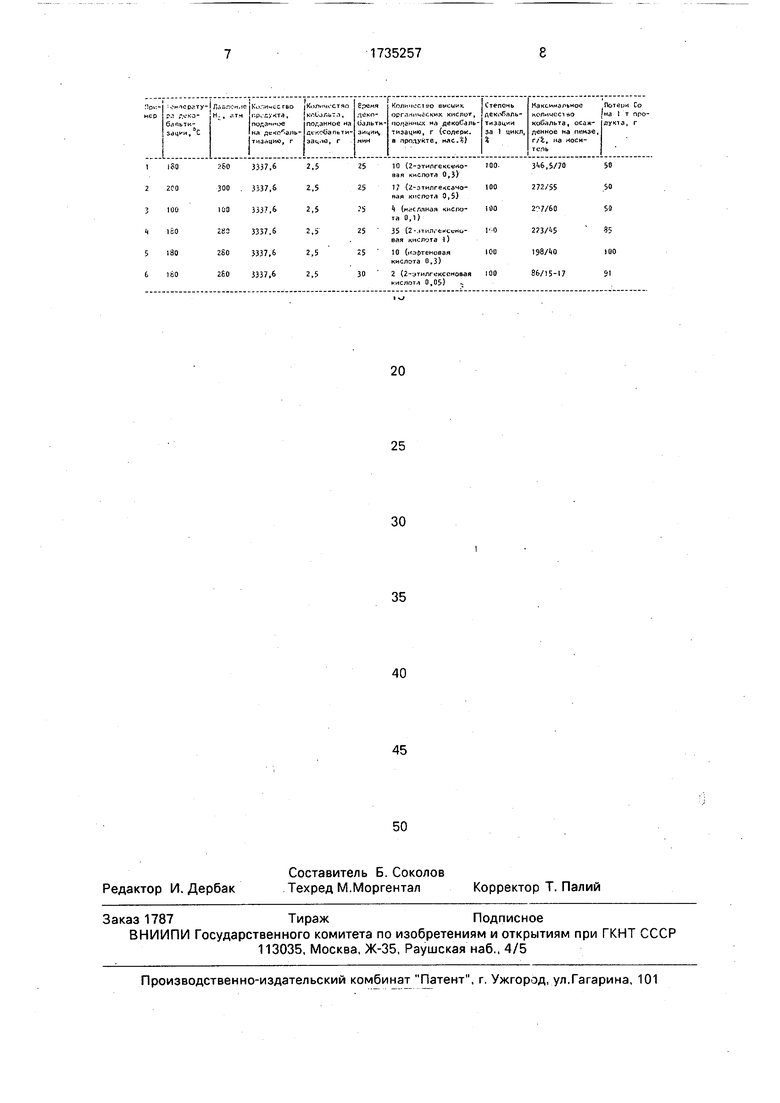

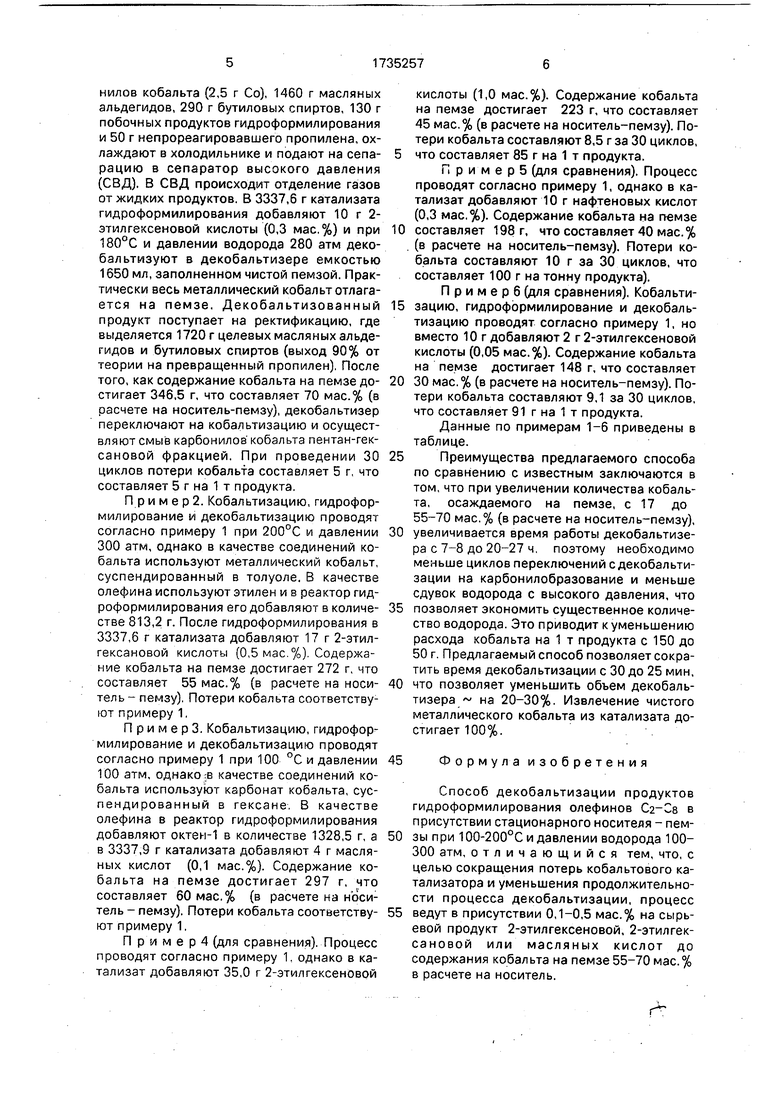

П р и м е р 1. 253,2 г суспензии окиси

5 кобальта в н-бутаноле, содержащей 3,22 г окиси кобальта (2,5 г Со), и синтез-газ (СО:Н2 1:1) подают жидкостным насосом в реактор кобальтизации емкостью 0,3 л. В реакторе кобальтизации при давлении

0 280 атм и 155-160°С за 1,2 ч происходит образование карбонилов кобальта. Гомогенный раствор карбонилов кобальта содер- жащий 2,5 г карбонилов (в пересчете на кобальт), направляют в реактор гидрофор5 милирования емкостью 2 л. Сюда же подают 1400 г пентан-гексановой фракции, 1000 г пропилена и 1500 л синтез-газа. При 150°С и давлении синтез-газа 280 атм происходит реакция гидроформилирования. 3337,6 г продуктов реакции, содержащих 7,6 г карбонилов кобальта (2,5 г Со), 1460 г масляных альдегидов, 290 г бутиловых спиртов, 130 г побочных продуктов гидроформилирования и 50 г непрореагировавшего пропилена, охлаждают в холодильнике и подают на сепарацию в сепаратор высокого давления (СВД). В СВД происходит отделение газов от жидких продуктов. В 3337,6 г катализата гидроформилирования добавляют 10 г 2- этилгексеновой кислоты (0,3 мас.%) и при 180°С и давлении водорода 280 атм деко- бальтизуют в декобальтизере емкостью 1650 мл, заполненном чистой пемзой. Практически весь металлический кобальт отлагается на пемзе. Декобальтизованный продукт поступает на ректификацию, где выделяется 1720 г целевых масляных альдегидов и бутиловых спиртов (выход 90% от теории на превращенный пропилен). После того, как содержание кобальта на пемзе достигает 346,5 г, что составляет 70 мас.% (в расчете на носитель-пемзу), декобальтизер переключают на кобальтизацию и осуществляют смыв карбонилов кобальта пентан-гек- сановой фракцией. При проведении 30 циклов потери кобальта составляет 5 г, что составляет 5 г на 1 т продукта.

П р и м е р 2. Кобальтизацию, гидрофор- милирование и декобальтизацию проводят согласно примеру 1 при 200°С и давлении 300 атм, однако в качестве соединений кобальта используют металлический кобальт, суспендированный в толуоле. В качестве олефина используют этилен и в реактор гидроформилирования его добавляют в количестве 813,2 г. После гидроформилирования в 3337,6 г катализата добавляют 17 г 2-этил- гексановой кислоты (0,5 мае %) Содержание кобальта на пемзе достигает 272 г, что составляет 55 мас.% (в расчете на носитель - пемзу). Потери кобальта соответствуют примеру 1,

П р и м е р 3. Кобальтизацию, гидрофор- милирование и декобальтизацию проводят согласно примеру 1 при 100 °С и давлении 100 атм, однако в качестве соединений кобальта используют карбонат кобальта, суспендированный в гексане. В качестве олефина в реактор гидроформилирования добавляют октеи-1 в количестве 1328,5 г, а в 3337,9 г катализата добавляют 4 г масляных кислот (0,1 мас.%). Содержание кобальта на пемзе достигает 297 г, что составляет 60 мас.% (в расчете на носитель - пемзу). Потери кобальта соответствуют примеру 1.

П р и м е р 4 (для сравнения). Процесс проводят согласно примеру 1, однако в ка- тализат добавляют 35,0 г 2-этилгексеновой

кислоты (1,0 мас.%). Содержание кобальта на пемзе достигает 223 г, что составляет 45 мас.% (в расчете на носитель-пемзу). Потери кобальта составляют 8,5 г за 30 циклов,

что составляет 85 г на 1 т продукта.

П р и м е р 5 (для сравнения). Процесс проводят согласно примеру 1, однако в ка- тализат добавляют 10 г нафтеновых кислот (0,3 мас.%). Содержание кобальта на гтемзе

составляет 198 г, что составляет 40 мас.% (в расчете на носитель-пемзу). Потери кобальта составляют 10 г за 30 циклов, что составляет 100 г на тонну продукта).

Примерб (для сравнения), Кобальтизацию, гидроформилирование и декобальтизацию проводят согласно примеру 1, но вместо 10 г добавляют 2 г 2-этилгексеновой кислоты (0,05 мас.%). Содержание кобальта на пемзе достигает 148 г, что составляет

30 мас.% (в расчете на носитель-пемзу). Потери кобальта составляют 9,1 за 30 циклов, что составляет 91 г на 1 т продукта.

Данные по примерам 1-6 приведены в таблице.

Преимущества предлагаемого способа по сравнению с известным заключаются в том, что при увеличении количества кобальта, осаждаемого на пемзе, с 17 до 55-70 мас.% (в расчете на носитель-пемзу),

увеличивается время работы декобальтизе- ра с 7-8 до 20-27 ч. поэтому необходимо меньше циклов переключений с декобальти- зации на карбонилобразование и меньше сдувок водорода с высокого давления, что

позволяет экономить существенное количество водорода. Это приводит к уменьшению расхода кобальта на 1 т продукта с 150 до 50 г. Предлагаемый способ позволяет сократить время декобальтизации с 30 до 25 мин,

что позволяет уменьшить объем декобаль- тизера на 20-30%. Извлечение чистого металлического кобальта из катализата достигает 100%.

45

Формула изобретения

Способ декобальтизации продуктов гидроформилирования олефинов Са-Cs в присутствии стационарного носителя - пемзы при 100-200°С и давлении водорода 100- 300 атм, отличающийся тем, что, с целью сокращения потерь кобальтового катализатора и уменьшения продолжительности процесса декобальтизации, процесс

ведут в присутствии 0,1-0,5 мас.% на сырьевой продукт 2-этилгексеновой, 2-этилгек- сановой или масляных кислот до содержания кобальта на пемзе55-70 мас.% в расчете на носитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| Способ получения кислородсодержащих соединений | 1972 |

|

SU473421A1 |

| Способ получения алифатических спиртов @ - @ | 1984 |

|

SU1249009A1 |

| СПОСОБ ДЕКОБАЛЬТИЗАЦИИ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ | 1973 |

|

SU370196A1 |

| Способ получения масляных альдегидов | 1989 |

|

SU1657487A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛГЕКСАНОЛА' | 1969 |

|

SU249357A1 |

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| Способ декобальтизации продуктов гидроформилирования с -с -олефинов | 1980 |

|

SU881099A1 |

| Способ декобальтизации продуктов гидроформилирования непредельных соединений | 1974 |

|

SU891620A1 |

| Способ получения карбонилов кобальта | 1990 |

|

SU1781175A1 |

Авторы

Даты

1992-05-23—Публикация

1990-05-22—Подача