1

(21)4863081/05 (22) 30.08.90 (46)15-12.92. Бюл. №46

(71)Научно-исследовательский, проектно- конструкторский и технологический кабельный институт

(72)Г.С.Трубачева, Н Р Гончар, Н Е.Молодых и В.П.Нехорошее

(56)Авторское свидетельство СССР №448182. кл. С 08 L 9/00. 1971.

Исследование и разработка гибких силовых экранированных кабелей с изоляцией из резины с этиленпропиленовым каучуком. Отчет № гос. регистрации 81013073. инв. № 0282:2013720, Томск, 1981, с 37-38. табл. 7.1, смесь N 2 (прототип). (54) РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗОЛЯЦИИ КАБЕЛЕЙ

(57)Использование: резина для изоляции кабелей. Сущность изобретения1 резиновая

смесь содержит, мас.ч.: этиленпролиленди- еновый каучук 100; оксид цинка 5-20; минеральный наполнитель 65-125; пластификатор 5,8-8,2; а, а1 -ди-(трет-бутилперокси)-1,4-ди- изопропилбензол 6,5-7,5; сера 0,3-0,5; полимер 2,2,4-триметил-1,2-дигидрохинолина 1,3-1,7 и термически окисленный атактиче- скмй полипропилен с содержанием карбонильных групп 0,95 мас.% и средневязкостной молекулярной массой 5000 5-36. Вязкость по Муни резиновых смесей при 120°С (максимальная) составляет 36-53 усл.ед. Резины характеризуются прочностью при растяжении 5,5-6,8 МПа и относительным удлинением при разрыве 620-730%; удельное объемное электрическое сопротивление изоляционных кабельных резин составляет (1,2-1,8) 1013 Ом м. 4 табл

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2343170C2 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2008 |

|

RU2390533C2 |

| Резиновая смесь | 2019 |

|

RU2700604C1 |

| ТЕРМОПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2309969C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СИНТЕТИЧЕСКОГО КАУЧУКА ДЛЯ ЗАПОЛНЕНИЯ КАБЕЛЕЙ | 2003 |

|

RU2256676C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2008 |

|

RU2396293C2 |

| Резиновая смесь | 2019 |

|

RU2699643C1 |

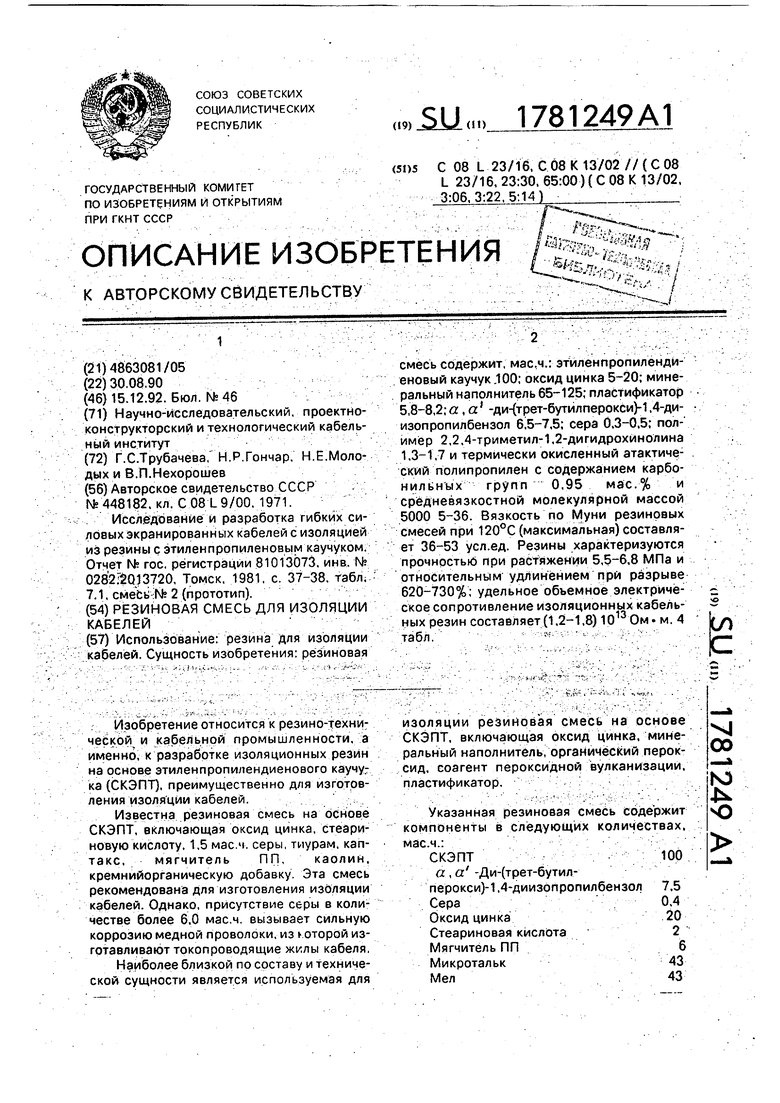

Изобретение относится к резино-техни- ческой и кабельной промышленности, а именно, к разработке изоляционных резин на основе этиленпропилендиенового каучука (СКЭПТ), преимущественно для изготовления изоляции кабелей

Известна резиновая смесь на основе СКЭПТ, включающая оксид цинка, стеариновую кислоту, 1,5 мае ч серы тиурам, кап- такс, мягчитель ПП, каолин, кремнийорганическую добавку Эта смесь рекомендована для изготовления изоляции кабелей. Однако, присутствие серы в количестве более 6,0 мае ч вызывает сильную коррозию медной проволоки, из ь оторой изготавливают токопроводящие жилы кабеля

Наиболее близкой по составу и технической сущности является используемая для

изоляции резиновая смесь на основе СКЭПТ, включающая оксид цинка, минеральный наполнитель, органический перок- сид, соагент пероксидной вулканизации, пластификатор.

Указанная резиновая смесь содержит компоненты в следующих количествах, мас.ч :

СКЭПТ100

«, а -Ди-(трет-бутил- перокси)-1,4-диизопропилбензол 7,5 Сера0,4

Оксид цинка20

Стеариновая кислота2

Мягчитель ПП6

Микротальк43

Мел43

VJ

00

fo

-N ЧЭ

и имеет следующие показатели резин: прочность при растяжении, МПа-3,85, Относительное удлинение при разрыве, %539

Вязкость Муни при 120°С. усл.ед. 58 Недостатком известной резиновой смеси является повышенная вязкость, что затрудняет ее переработку на кабельном оборудовании, невысокая прочность получаемых из нее резин, что ограничивает область ее применения.

Повысить физико-механические характеристики резин можно путем применения в качестве наполнителя дисперсных материалов, таких как техуглерод и аэросил - 175. Однако это приводит к резкому ухудшению диэлектрических свойств резиновых смесей

Целью настоящего изобретения является снижение вязкости резиновой смеси, повышение прочности при растяжении и относительного удлинения при разрыве вулканмзатов при сохранении их диэлектрических показателей

Поставленная цель достигается тем, что резиновая смесь на основе СКЭПТ, включающая оксид цинка, минеральный наполнитель, органический пероксид исоагент пероксидной вулканизации дополнительно содержит стабилизатор ацетонанил Р и атактический полипропилен окисленный

Атактический полипропилен ок слен- ный получается окислением атактического полипропилена ТУ 6-05-1902 81 кислородом воздуха при температурах 150-260°С.

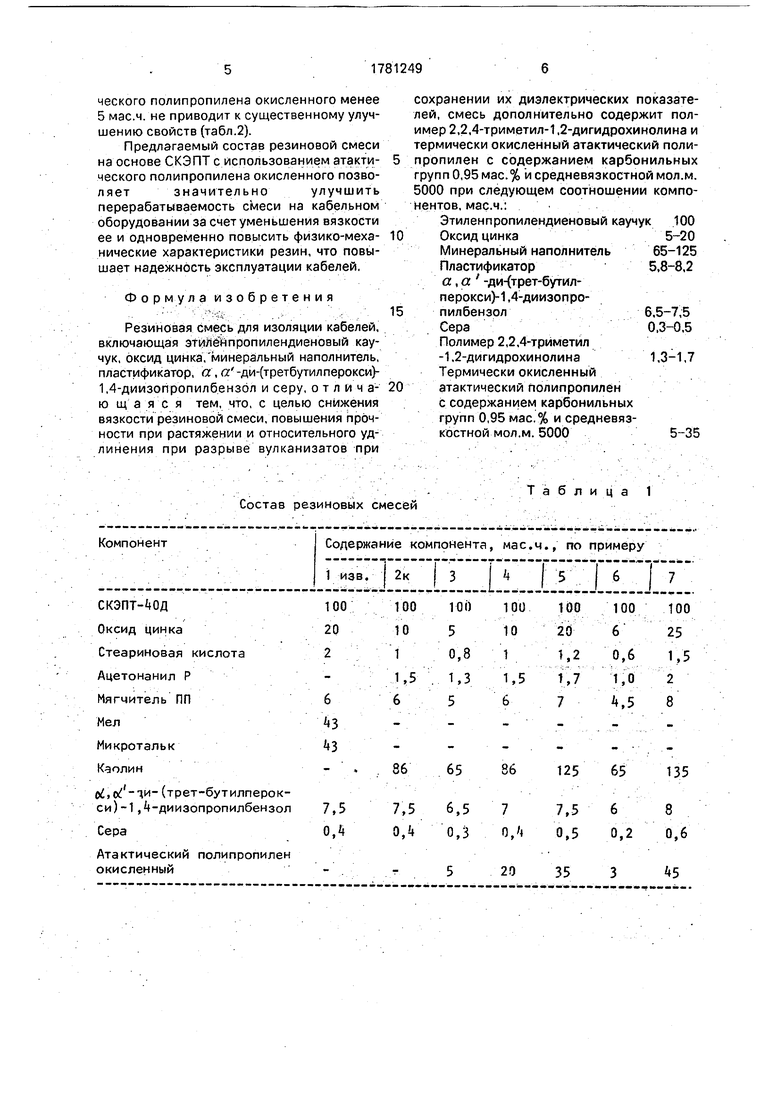

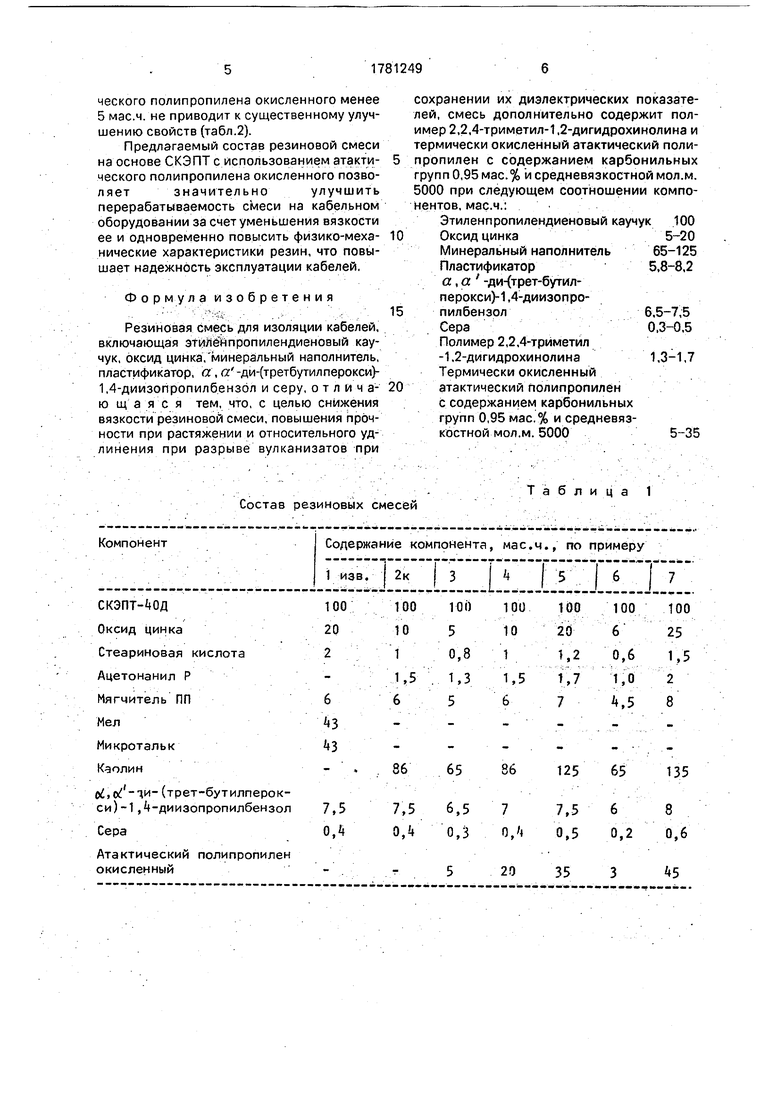

Свойства термически окисленного атактического полипропилена: Средневязкостная молекулярная масса5000 Содержание карбонильных групп, мас.%0.95 Температура начала плавления. °С80 Температура хрупкости, °С -30 Температура начала разложения, °С 240 Содержание примесей изо- тактической фракции мас,% Отсутствует В табл 1 приведен состав резиновых смесей на основе СКЭПТ с атактическим полипропиленом окисленным в сравнении с прототипом и контрольными смесями

Смесь 1 - прототип, смесь 2 - контрольная, смесь 3 - заявляемая с минимальным содержанием компонентов, смесь 4 - со средним содержанием компонентов, смесь 5 - с минимальным содержанием компонентов, смеси 6 и 7 - с запредельным содержанием компонентов.

Методика изготовления резиновых смесей

Изготовление проведено на 18-ти дюймовых вальцах с фрикцией 1:1,2 при темпе- ратуре 30-35°С в течение 10 мин в следующем порядке:

вальцевание каучука1,5 мин

введение оксида цин- ка+стеариновая кислота 0 +ацетонанил Р + пласти- фикатор+атактический полипропилен окисленный + 1/2 наполнителя5 мин

введение 1/2 наполнителя 5 +вулканизующий агент

+микродоза серы3 мин

снятие резиновой смеси с вальцев0,5 мин

Итого: 10 мин

0 Образцы для определения физико-механических характеристик вулканизуют в прессе с электрическим обогревом плит в течение 20 мин при 165°С.

Методы испытаний резин и резиновых 5 смесей:

Прочность при растяжении и относительное удлинение при разрыве по ГОСТ 270-75

Пластичность резиновых смесей по 0 ГОСТ 415-75

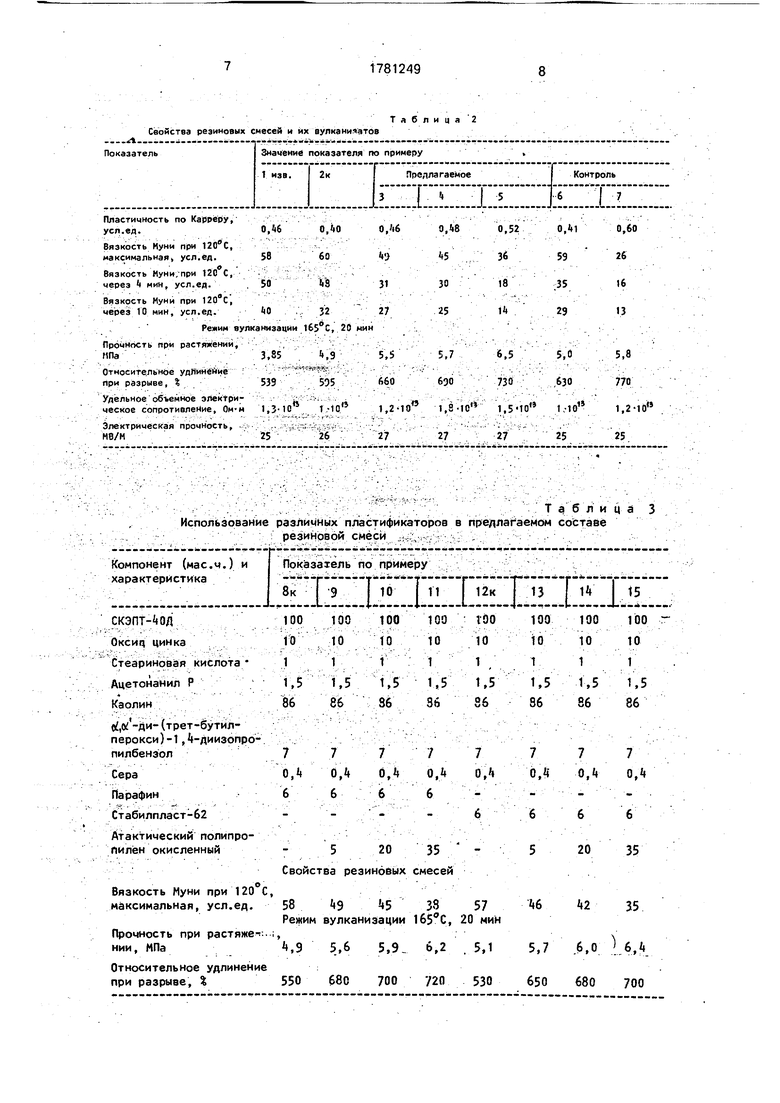

Вязкость Муни по ГОСТ 10722-76. В табл.2 приведены показатели свойств резиновых смесей, состав которых приведен в табл.1 и показатели свойств вулкани- 5 затов из них.

Как следует из представленных в табл.2 данных, дополнительное применение атактического полипропилена окисленного в количестве 5-35 мас.ч. приводит к достижению 0 поставленной цели, т.е. повышению прочности и относительного удлинения при разрыве резин, снижению вязкости резиновой смеси. В табл.3 и 4 приведены свойства резиновой смеси с различными пластификато- 5 рами и минеральными наполнителями. Как следует из табл.3 и 4,эффект снижения вязкости резиновой смеси и повышения прочности при растяжении и относительного удлинения при разрыве вулканизатов из нее 0 при дополнительном введении в состав атактического полипропилена окисленного достигается также при применении разных пластификаторов и минеральных наполнителей.

5 При содержании атактического полипропилена окисленного в смеси выше 35 мас.ч. наблюдается резкое увеличение пластичности резиновой смеси, что нежелательно для хранения и переработки смесей из-за большой клейкости. Введение атактического полипропилена окисленного менее 5 мае.ч. не приводит к существенному улучшению свойств (табл.2).

Предлагаемый состав резиновой смеси на основе СКЭПТ с использованием атакти- ческого полипропилена окисленного позволяетзначительноулучшитьперерабатываемость смеси на кабельном оборудовании за счет уменьшения вязкости ее и одновременно повысить физико-механические характеристики резин, что повышает надежность эксплуатации кабелей.

Формула изобретения

Резиновая смесь для изоляции кабелей, включающая этилёнпропилендиеновый каучук, оксид цинка/минеральный наполнитель, пластификатор, а, а -ди-(третбутилперокси)- 1,4-диизопропилбензол и серу, отличающаяся тем, что, с целью снижения вязкости резиновой смеси, повышения прочности при растяжении и относительного удлинения при разрыве вулканизатов при

Состав резиновых смесей

сохранении их диэлектрических показателей, смесь дополнительно содержит полимер 2,2,4-триметил-1,2-дигидрохинолина и термически окисленный атактический поли- пропилен с содержанием карбонильных групп 0,95 мас.% и средневязкостной мол.м. 5000 при следующем соотношении компонентов, мас.ч.:

Этилёнпропилендиеновый каучук 100 Оксид цинка5-20

Минеральный наполнитель65-125

Пластификатор5,8-8,2

а, а -ди-(трет-бутил- перокси)-1,4-диизопропилбензол6,5-7,5

Сера0,3-0,5

Полимер 2,2,4-триметил -1,2-дигидрохинолина1,3-1,7

Термически окисленный атактический полипропилен с содержанием карбонильных групп 0,95 мас.% и средневязкостной мол.м. 50005-35

Таблица 1

Свойства резиновых смесей и их вулканичзтов

Таблица 3

Использование различных пластификаторов в предлагаемом составе резиновой смеси

при 120 С, усл.ед.

растяже

удлинение

Свойства резиновых смесей

58 49 33 57 6 Режим вулканизации 1б5°С, 20 мин

9 5,6 5,9- 6,2 5,1 5,7 550 680 700 720 530 650

Таблица 2

2 35

6,0 6,4 680 700

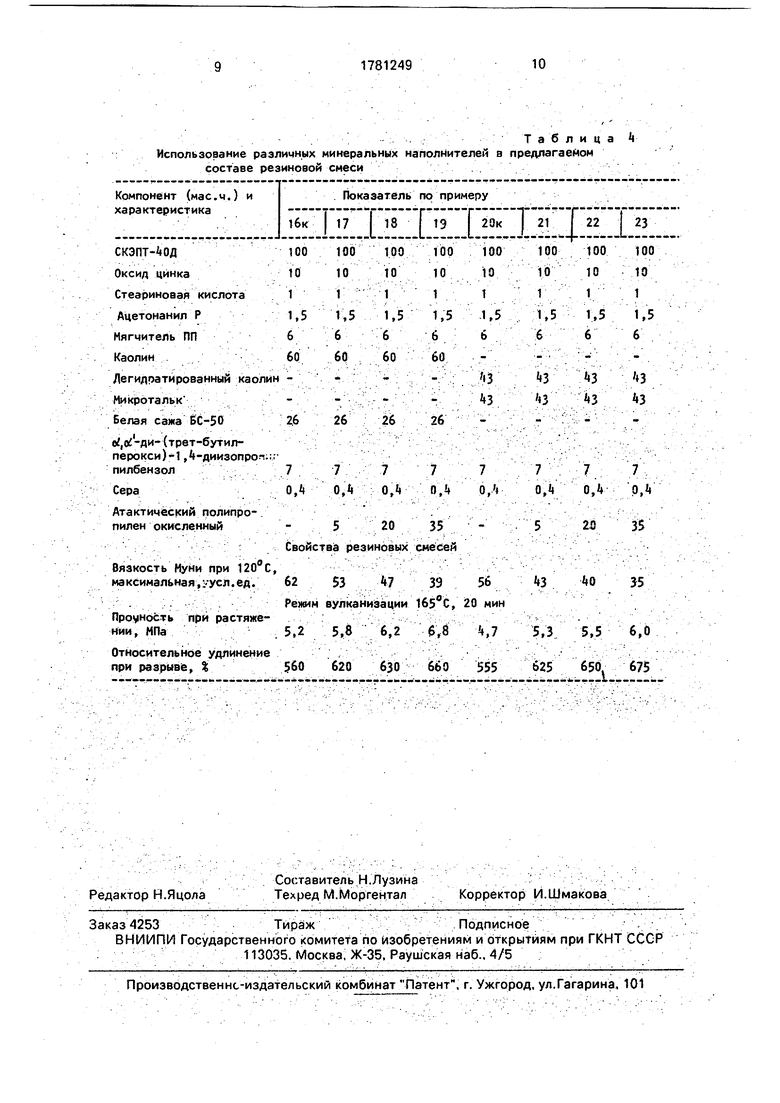

Использование различных минеральных наполнителей в составе резиновой смеси

520 35 Свойства резиновых смесей

62 53 7 39 56 Режим вулканизации 1б5°С, 20 мин

5,2 5,8 6,2 $f8 k,7 560 620 630 660 555

Таблица k предлагаемом

2Q

35

ЬЗ

40

35

5,3 5,5 6,0

625 650 675

Авторы

Даты

1992-12-15—Публикация

1990-08-30—Подача