прочность из-за разрушения с кислым катализатором.

Целью данного изобретения являются повышение прочностных характеристик - прочности при сжатии и изгибе теплоизоляционного материала.

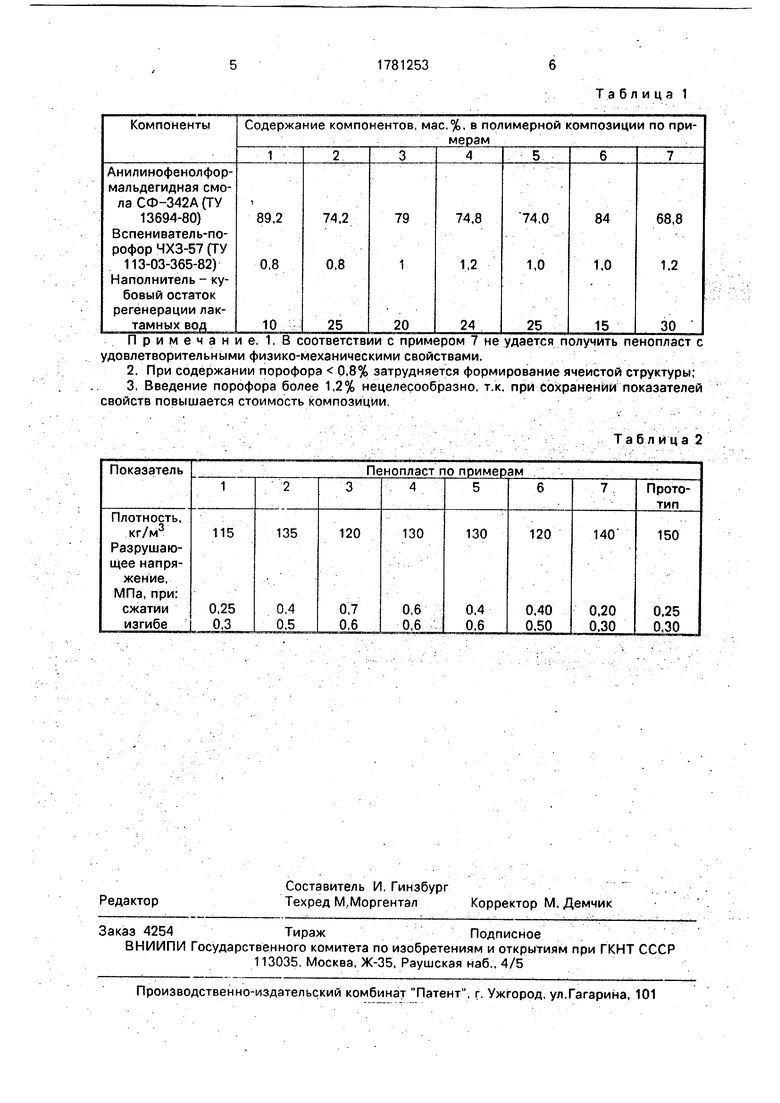

Поставленная цель достигается тем, что полимерная композиция для пенопласта, включающая фенолформальдегидную смолу резольного типа, вспенивающий агент и наполнитель, содержит в качестве фенол- формальдегидной смолы анилинофенол- формальдегидную смолу, в качестве вспеЯивающего агента - порофор, а в качестве наполнителя - измельченные отходы производства капрона, - кубовый остаток регенерации лактамных вод, - содержащие 8-10% капролактама и 90 - 92% олигоме- ров капролактама при следующем соотношении компонентов, мае. %: Анилинофенолформаль- дегидная смола ре- зольного типа74 - 84 Порофор0.8-1.2 Кубовый остаток регенерации лактамных вод 15-25 По имеющимся кубовый остаток образуется в производстве капрона при регенерации промывных вод после экстракции Низкомолекулярных соединений из пол- икапроамидной крошки путем выпаривания и содержит 8 - 10% капролактама и 90 - 92% олигомеров капролактамэ.

Кубовый остаток характеризуется следующими показателями свойств:

Внешний вид Твердое вещество желтоватого цвета

Плотность, кг/м3600

Влажность, %1,3

Температура плавления, °С140-160 В настоящее время отсутствует информация по промышленным способам выделения олигомеров из кубового остатка. Кубовый остаток является безвозвратным технологическим отходом и вывозится на свалку Для уничтожения сжиганием. Применение его для каких-либо целей неизвестно.

Для использования в качестве наполнителя пенопласта требуется предварительное грубое и последующее тонкое измельчение кубового остатка.

Полимерную композицию получают предварительным смешением компонентов (измельченная смола, вспениватель, наполнитель) в шаровой мельнице в течение 30 мин. Вспенивание и одновременно отверждение композиции осуществляется в специальной форме в виде запирающейся

коробки в термошкафу при ступенчатом повышении температуры (выдержка 15 мин при 90°С, выдержка 20 мин при 110°С, выдержка 1 ч при 160°С) с последующим охлаждением формы до комнатной

температуры. В качестве антиадгезионной смазки использовали олеиновую кислоту.

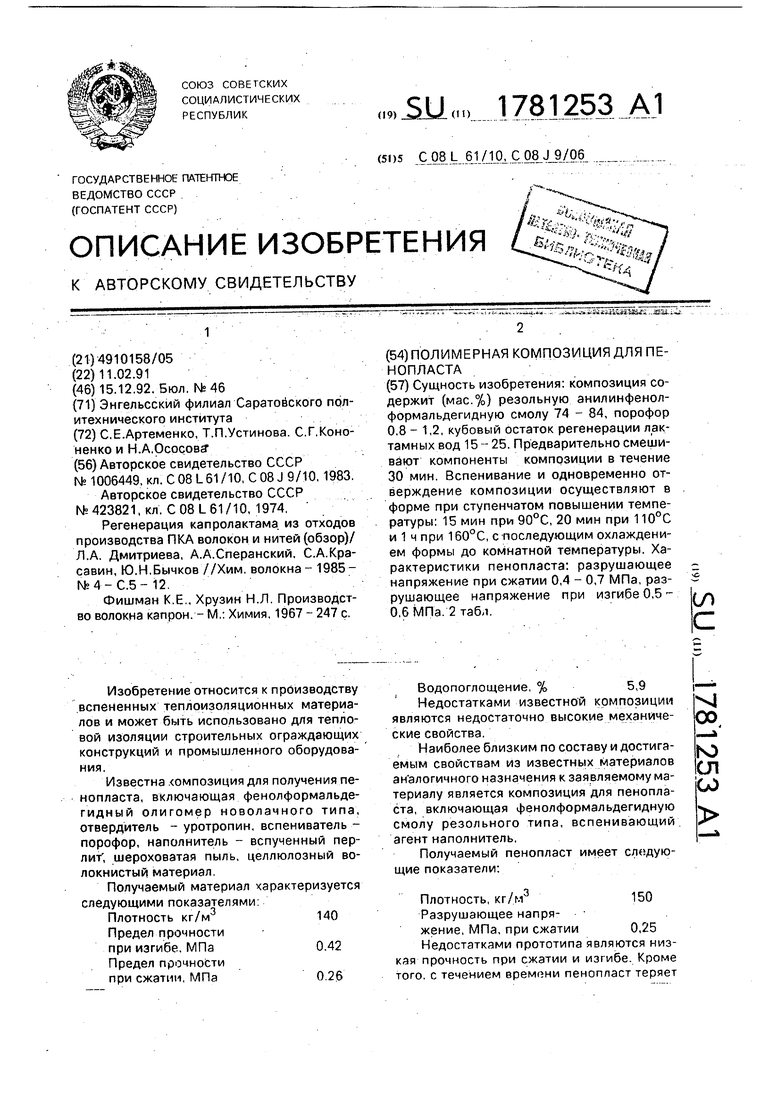

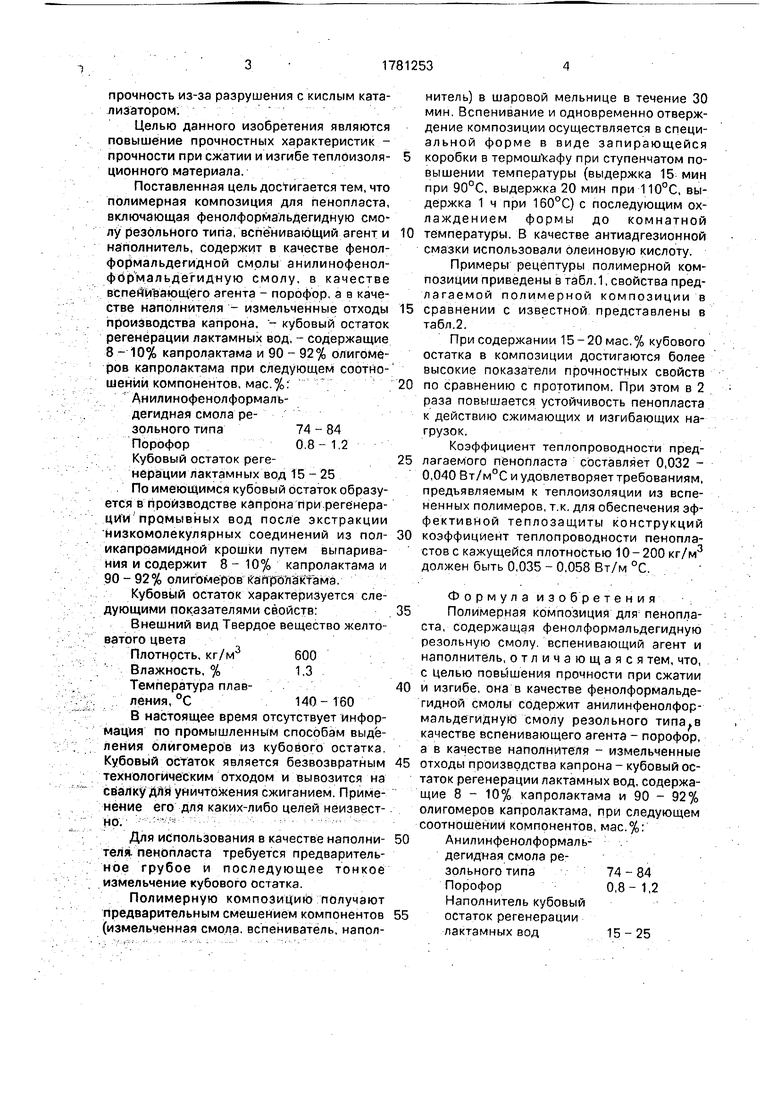

Примеры рецептуры полимерной композиции приведены в табл. 1, свойства пред- лагаемой полимерной композиции в

сравнении с известной представлены в табл.2.

При содержании 15-20 мае. % кубового остатка в композиции достигаются более высокие показатели прочностных свойств

по сравнению с прототипом. При этом в 2 раза повышается устойчивость пенопласта к действию сжимающих и изгибающих нагрузок.

Коэффициент теплопроводности предлатаемого пенопласта составляет 0,032 - 0,040 Вт/м°С и удовлетворяет требованиям, предъявляемым к теплоизоляции из вспененных полимеров, т.к. для обеспечения эффективной теплозащиты конструкций

коэффициент теплопроводности пенопла- стов с кажущейся плотностью 10 - 200 кг/м3 должен быть 0,035 - 0,058 Вт/м °С.

Формула изобретения Полимерная композиция для пенопласта, содержащая фенолформэльдегидную резольную смолу, вспенивающий агент и наполнитель, отличающаяся тем, что, с целью повышения прочности при сжатии и изгибе, она в качестве фенолформальде- гидной смолы содержит анилинфенолфор- мальдегидную смолу резольного типа,в качестве вспенивающего агента - порофор, а в качестве наполнителя - измельченные отходы производства капрона - кубовый остаток регенерации лактамных вод, содержащие 8 - 10% капролактама и 90 - 92% олигомеров капролактама, при следующем соотношении компонентов, мас.%: Анилинфенолформаль- дегидная смола резольного типа74 - 84 Порофор0,8- 1,2 Наполнитель кубовый остаток регенерации

лактамных вод15-25

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2003 |

|

RU2250240C1 |

| Способ изготовления пенопласта | 1988 |

|

SU1692997A1 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2323235C1 |

| Полимерная пресс-композиция | 1989 |

|

SU1717605A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1980 |

|

SU896010A1 |

| Способ получения пенопласта | 1977 |

|

SU729210A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2011 |

|

RU2477734C1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1995 |

|

RU2086586C1 |

| МОДИФИКАТОР РЕЗИН | 1994 |

|

RU2118969C1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

Примечание. 1. В соответствии с примером 7 не удается получить пенопласт с удовлетворительными физико-механическими свойствами.

3,Введение порофора более 1,2% нецелесообразно, т.к. при сохранении показателей свойств повышается стоимость композиции.

Таблица 2

Авторы

Даты

1992-12-15—Публикация

1991-02-11—Подача