(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНР1Я ФЕНОЛОФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения фенолформальдегидного пенопласта | 1980 |

|

SU896009A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Композиция для получения фенолформальдегидного пенопласта и способ получения фенолформальдегидного пенопласта | 1982 |

|

SU1051100A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1994 |

|

RU2083613C1 |

| Композиция для изготовления пенопласта и способ ее получения | 1976 |

|

SU619495A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2003 |

|

RU2250240C1 |

| ДВУХКОМПОНЕНТНЫЙ КЛЕЙ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447118C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| Способ получения пенопласта | 1979 |

|

SU837969A1 |

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

1

Изобретение относится к композициям для получения легких полимерных материалов (пенопластов), используемых для изготовления строительных изделий и конструкций.

Среди многочисленных типов пенопластов, выпускаемых отечественной промышленностью, особенно широкое применение нашли пенопласты на основе фенрлофо1 мальдегидных олигомеров резольного типа благодаря низкой температуре резольных смол, их высокой естественной тепло- и огнестойкости, а также благодаря простоте и дешевизне заливочной технологии иэготовления пенопластов данного типа.

Вместе с тем, известное ограничение при использовании фенольных пенопластов связано с их низкой прочностью и высоким водопоглошением. Для того, чтобы избавиться от этих недостатков, прибегают к химической модификации исходных для вспенивания смол, что во много раз утяжеляет пенопласты, лиишя их тем самым основного достоинства - легкости.

Известны наполненные композиции, ко-, торые с целью снижения кажущейся ппотности (объемного веса) пенопласта содерьжат в качестве наполнителей не монолитные, а пористые вещества: вспученный перлит, вспученную глину, полые . микросферы, отходы пеностекла и пенокерамики, древесные стружки и опилки tl Однако пористые наполнители сушестьенно изменяют реологические свойства

10 вспененных композиций (вязкость и текучесть) , вызывая снижение кратности вспенивания и оседание (коалесценцию) пены, что в свою очередь приводит к увеличению плотности, т.е. утяжелению пенопласта.

15

Вспенивание композиций, содержаших пористые наполнители, требует изменения рецептур и режимов пенообразования по сравнению с теми, которые приняты для композиций, не содержащих наполнители.

20

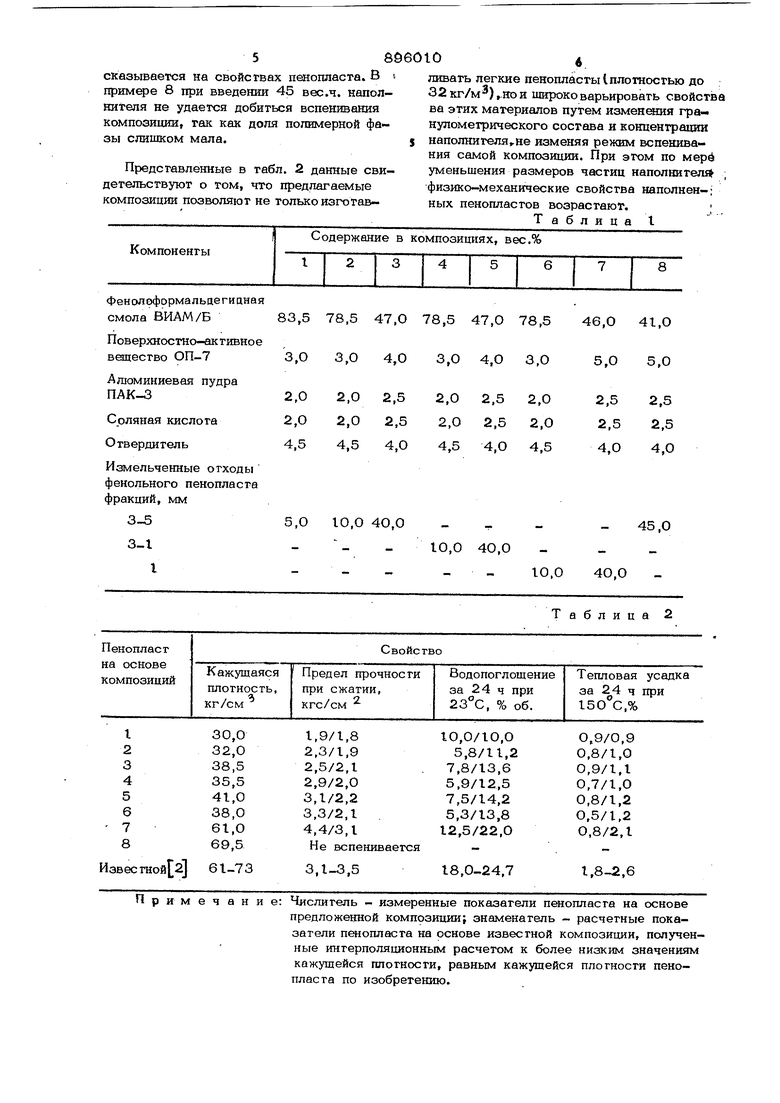

Приготовление композиций, содержаших пористые наполнители, связано с введением дополнительной технологической стадии - химическая обработка наполнителей 3 (аппретирование, пропитка и т.д.) другими веществами для повышения адгезионн прочности матрицы связующего и наполнителя; при этом пористые наполнители в отличие от монолитных требуют большого расхода таких веществ. Применение пористых наполнителей не позволяет получать легкие пенопласты кажущейся плотностью менее 6О кг/м .. Наиболее близкой по технической сущ ности к изобретению является композиция для получения фенолоформальдегидно го пенопласта, включающая резольную фенолоформальдегидную смолу поверхностно-активное вещество, алюминиевую пудру, соляную кислоту, отвердитель и наполнитель Sj, В качестве пористого наполнителя ис пользуют гранулы пенополистиролар Недостатками данной композиции, и пенопласта на ее основе являются необходимость предварительной обработки гранул пенополистирола путем их пропит ки плешдаобразующими адгезионными составами: необходимость специальных про сеивающих сит для предотвращения слипания обработанных гранул перед их за гружением в композицию;,использование в качестве -наполнителей дорогого uetmoго сырья - полупродуктов (гранул) для изготовления пенополистирола; высокое водопоглощение (до 24,7 об.%) и высокий коэффициент теплопроводности (до 0,052 ккал/МЧ- С) наполненных пенопластов за счет разрыхления мелкоячеис той структуры вспененного связующего (размер ячеек 0,5-1 мм) более крупными гранулами размером 3-5 мм; резкое снижение рабочей температуры эксплуатации и огнестойкости наполненных пенопластов за счет того, что термоплас тичный наполнитель имеет температуру размягчения на ниже по сравнению с термореактивным связующим- (соответственно 7 О против ). Кроме тог такая композиция имеет высокую тепловую усадку и низкую трещиностойкость за счет различия коз ффИциентов теплового расширения и сжатия наполнителя и матрицы. Цель изобретения - увеличение прочности, снижение водопоглощенкя и тепловой усадки фенольного пенопласта. Цель достигается тем, что исходная композиция, включающая резольную фе, нолоформальдегидную смолу, поверхностно-активное вещество, алюминиевую пудру, соляную кислоту, отвердитель и наполнитель, содержит в качестве наполниoтеля измельченные отходы фенолоформальдегидного пенопласта с размерами частиц 1-5 мм при следующем соотношении компонентов, вес .ч.: Резольная фенолсгформальдегидная смола46,0-78,5 Поверхнос тно -акти3,0-5,0 вное вещество Алюминиевая пудра 2,0-2,5 4,0-4,5 Отвердитель 2,0-2,5 Соляная кислота Отходы фенолоформальдегидного пенопласта10-40Пример I, Готовят стандартную промышленную композицию для получения ненаполненнвэго фенольного пенопласта марки ФЛ-1, вес,ч.: Резольная фенолоформальдегидная смола ВИАМ-Б83,5 Поверхностно-активное вещество ОП-73,О Алюминиевая пудра ПАК-3 (смоляная смесь)2,0 Соляная кислота (техн.)2,0 Отвердитель (контакт Петрова) (кислотная смесь)4,5Смоляную смесь перемешивают с помощью лопастной мешалки в металлической емкости, после чего туда же .добавляют пористый наполнитель, изготовленный путем размола отходов фенольного пенопласта ФЛ-1,.в виде порошка с размером частиц 3-5 мм в количестве 5 вес.ч. (табл, I),. Перемешивание продолжают 35 мин до получения композиции, гомогенной по вязкости и цвету. Далее в ту же емкость добавляют кислотную смесь и через 1-2 мин ; перемешивания композицию выливают в форму, где она вспенивается. После остывания пеноблока, его вынимают из формы, доотверждают в термошкафу (80-1ОО°С, 24 ч) и изготавливают образцы, требуемые для испытаний, по соответствующим ГОСТам Г 3 J Примеры 2-8. Готовят композиции и получают пенопласт аналогично примеру I. В табл. I и 2 представлены композиции по примерам 1-8 и свойства пенопласта на их основе соответственно. Примеры I и 8 в табл. I и 2 являются сравнительными и служат для иллюстрации того, что выфанные по предлагаемому изобретению составы композиций являются оптимальными (примеры 2-7).Действительно, в npinviepe I введение 5 вес.ч. наполнителя практически не

сказывается на свойсгвах пенопласта. В i примере 8 при введешш 45 вес,ч. наполнителя не удается добиться вспенивания композиции, гак как доля полимерной фазы слишком мала.

Представленные в табл. 2 данные свидетельствуют о том, что предлагаемые композиции позволяют не только изготавПримечани

ливать легкие пеноплйсты(плотностью до 32кг/м)нои широко варьировать свойств ва этих материалов путем измено-шя гранулометрического состава и концентрации наполни теля, не изменяя режим вспенивания самой композиции. При этом по мере уменьшения размеров ча:тиц наполнителе физико-механические свойства наполнен-ных пенопластов возрастают.

Таблица I е: Числитель - измеренные показатели пенопласта на основе предложенной композиции; знаменатель - расчетные показатели пенопласта на основе известной композиции, полученные интерполяционным расчетом к более низким значениям кажущейся плотности, равным кажушейся плотности пенопласта по изобретению. Как следует из данных габл, 2, все наполненные фенольные пенопласгы, полученные на основе предложенных композиций, обладают сушесгвенно более высокими физико-механнческими показателями по сравнению как с прототипом, так и с ненаполненным. фенольным пенопластом. Так, предел прочности при сжатии повышается в 1,6-2,2 раза, водопоглошение и тепловая усадка снижается соответственно в 1,2-1,8 и 1,3-2,6 раза. Использование данной композиции увеличивает коэффициент теплопроводности пенопласта, который составляет 0,028-0,04 ккал/м ч-С, что на 75-80% ниже аналогичного показателя прототипа. Введени предложенного наполнителя никак не влияет на столь важные технические показатели пенопласта, как высокие естественные тепло- и огнестойкость. Так как вводимый пористый наполнитель является отходом того же фенольного пенопласта, изготовленного из той же смолы, что и исходная композиция, то такие серьезные недостатки пористых н полнителей, как их плохая совместимост с исходной жидкой композицией и низкая адгезионная прочность с матрицей готового пенопласта, устраняются, В результате тождественности химиче ского строения наполнителя и матрицы оказалось.возможным сохранить существенную технологию изготовления фенольного пенопласта, значительно повысить физико-механические свойства пенопласто к снизить себестоимость их изготовлени за счет использования отходов производ ства. ормулп изоброгоиия Ф Композиция для получения фенолофоральдегидиого пенопласта, включающая езольную феноло |)0рмальдегидную смолу, оверхностно-активное вещество, алюмииевую лудру, соляную кислоту, отверди- ель и наполнитель, отличающаяя тем, что, с целью увеличения прочноти, снижения подоиоглощения и тепловой садки конечного продукта, она содержит качестве наполнителя измельченные отоды фенолсх|зормапьдогидного пенопласта размерами частиц 1-5 мм при следуюем соотношении компонентов, вес.ч.: Резольная фенолоформальдегидная смола46,0-78,5 Поверхностно-активное 3,0-5,0 вещество 2,0-2,5 Алюминиевая пудра 2,0-2,5 Соляная кислота 4,О-4,5 Отвердитель Отходы фенолоформаль- дегидного пенопласта с размерами частиц 1-5 мм 1О-40 Источники информации, принятые во внимание при экспертизе I. Берлин А. А., Шутов Ф. А. Пенополимеры на основе реакционноепособных оли1Х1меров. М., Химия, 1978, с.198204. 2.я.. UeVVte i&epience greYiotoNwe-now . w elkociacie V,owel9 8X2 iC.io7--fog (прототип). 3. Методы физико-механических испытаний пенопластов. М., НИИТЭХИМ, 1976.

Авторы

Даты

1982-01-07—Публикация

1980-12-19—Подача