(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1980 |

|

SU933671A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2037504C1 |

| Композиция для пенопласта | 1990 |

|

SU1816774A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114880C1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| Композиция для получения пенопласта | 1975 |

|

SU600155A1 |

| Композиция для получения пенопласта | 1978 |

|

SU736601A1 |

| Способ получения пенопласта | 1989 |

|

SU1772111A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1995 |

|

RU2122554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССПОРОШКОВ | 1970 |

|

SU286220A1 |

1

Изобретение относится к способам получения пенопластов на основе феиолформальдегидной смолы новолачного типа, используемых в качестве теплоизоляционного материала в строительстве

Известен способ получения пенопласта путем измельчения и смещения композиции, включающей фенолформальдегидную смолу новолачного типа, азоизобутиронит рил и уротропин. Для повышения прочное™ ти пенопласта в исходную смесь вводят сшивающий агент и двуокись титана ij,

Ближайшим по технической сущности к предлагаемому является известный способ получения пенопласта путем измель- нения и смешения композиции, включающей фенолформальдегидную смолу новолач- ного типа, азоизобутиронитрил и уротропин с последующей термообработкой (2.

В результате термической обработки 20 композиции происходит расплавление смолы, ее вспенивание и отверждение. Вспененная композиция имеет малую теплопроводность и поэтому на прогрев вспененной массы с целью достижения необхойймой степени отверждения смолы, требуют сязначительные затраты тепловой энергии и времени. Недостатком o6ovix известных способов является то, что нагрев от внешнего источника тепла происходит медленно, при этом наиболее длительным процессом в термической обработке вспененных композиций является процесс отверждения, поскольку он протекает во вспененной массе с наиболее низким коэффициентом теплопроводности. По сечению материала, создается неоднородное температурное поле, приводящее к возникновению различньк скоростей химических реакций при отверждении. Попытки повысить температуру иоточников тепла с целью ускорения прсмеоса отверждения приводят к деструкции полимера в поверхкостных слоях.

Целью изобретения является интенсификация процесса,

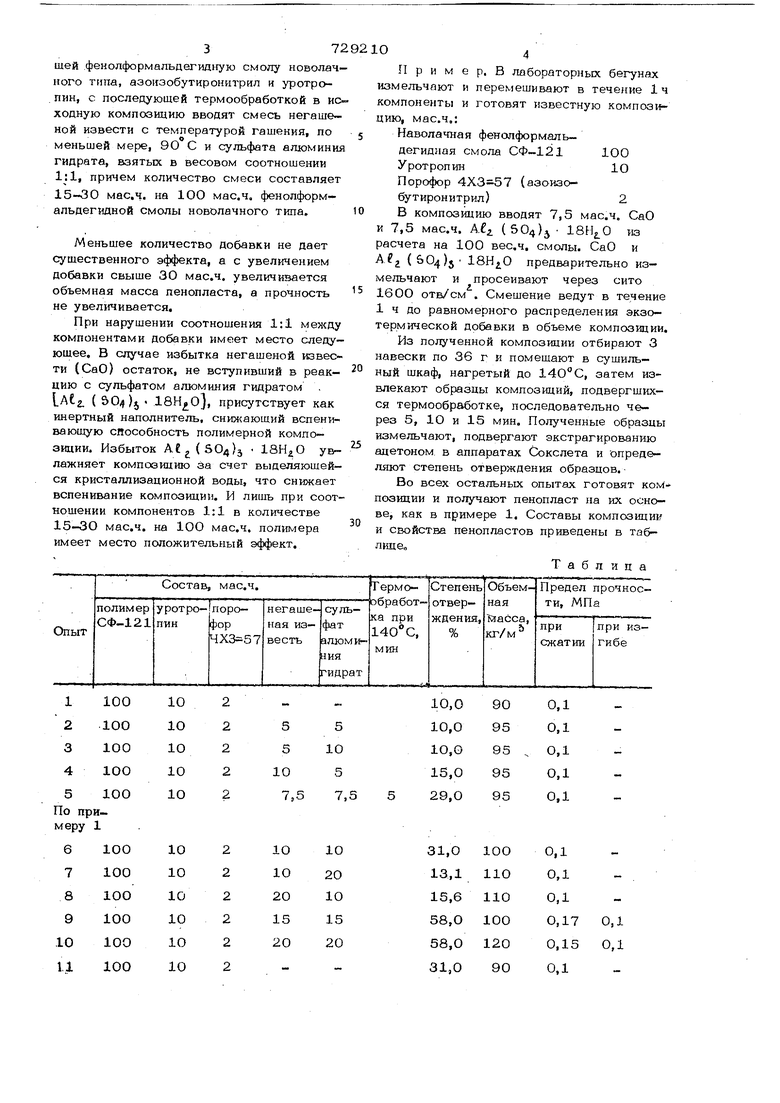

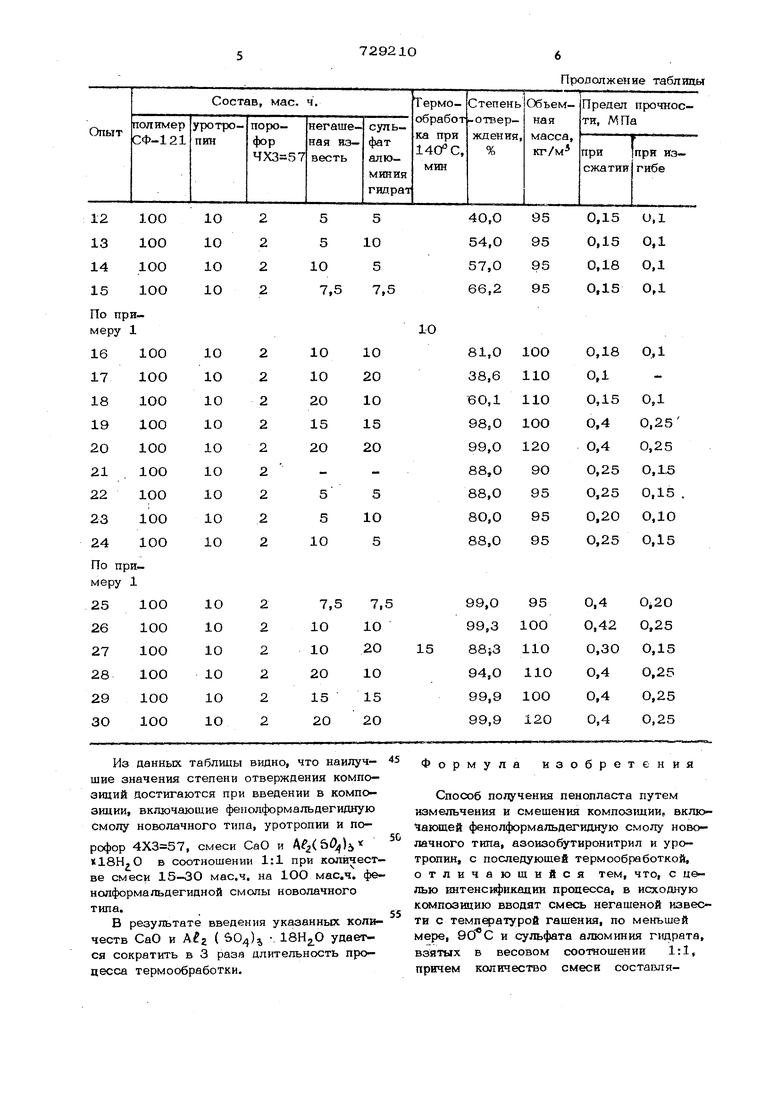

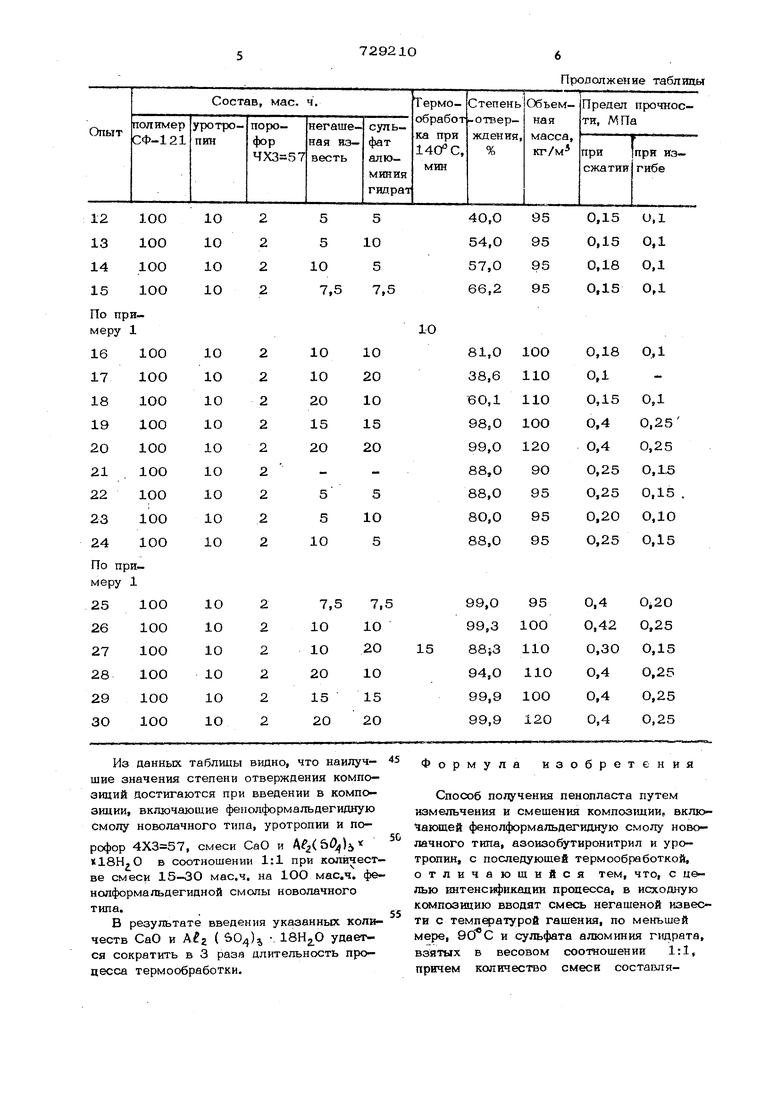

Эта цель достигается тем, что в способе получения пенопласта-путем измельчения и смешения композиции, включак 372шей фенолформальдегидную смолу новолач- иого типа, аэонэобутироннтрил и уротропин, с последующей термообработкой в исходную композицию вводят смесь негашеной извести с температурой гашения, по меньшей мере, 90 С и сульфата алюминия гидрата, взятых в весовом соотношении 1:1, причем количество смеси составляет мас.ч. на 100 мас.ч. фенолформальдегидной смолы новолачного типа, Меньшее количество добавки не дает существенного эффекта, а с увеличением добавки свыше ЗО мас.ч. увеличивается объемная масса пенопласта, а прочность не увел1гчивается. При нарушении соотношения 1:1 между компонентами добавки имеет место следующее, В случае избытка негашеной извести (СаО) остаток, не вступивший в реакцию с сульфатом алюминия гидратом , {.Alz. ( )5 , присутствует как инертный наполнитель, снижающий вспенивающую способность полимерной композиции. Избыток АЕ 2(04)3 увлажняет композицию сза счет выделяющейся кристаллизационной воды, что снижает вспенивание композиции. И лишь при соотношении компонентов 1:1 в количестве 15-ЗО мас.ч. на 1ОО мас.ч. полимера имеет место положительный эффект. 04 П р и м е р. В лабораторных бегунах измельчают и перемешивают в течение 1 ч компоненты и готовят известную композицию, мас.ч,: Наволачная фенолформаль- дегидная смола СФ-1211ОО УротропинЮ Порофор (азоизобутиронитрил)2 В композицию вводят 7,5 мас.ч. СаО и 7,5 мас.ч. A.ii (604)5 18Hj,0 из расчета на 100 вес.ч. смолы. СаО и Afj (604)5 предварительно измельчают и просеивают через сито 16 ОО отв/см . Смешение ведут в течение 1 ч До равномерного распределения экзотермической добавки в объеме композиции. Из полученной композиции отбирают 3 навески по 36 г и помещают в сушильный шкаф, нагретый до 140 С, затем извлекают образцы композиций, подвергшихся термообработке, последовательно через 5, 10 и 15 мин. Полученные образцы измельчают, подвергают экстрагированию ацетоном в аппаратах Сокслета и определяют степень отверждения образцов. Во всех остальных опытах готовят композиции и получают пенопласт на их основе, как в примере 1. Составы композици и свойства пенопластов приведены в таблиц е Таблица

Из данных таблиды видно, что наилучшие значения степени отверждения композиций достигаются при введении в композиции, включающие фенолформальдегидную смолу новолачного типа, уротропии и порофор , смеси СаО и х18Н,О Б соотношении 1:1 при количестве смеси 15-ЗО мас.ч. на 1ОО мас.ч. фенолформальдегидной смолы новолачного типа.

В результате введения указанных количеств СаО и Aii ( удается сократить в 3 раза длительность процесса термообработки.

Продолжение таблицы

Формула изобретения

Способ получения пенопласта путем измельчения и смешения композиции, включающей фенолформаяьдегидную смолу новолачного типа, азоизобутнронитрил и уротропин, с последующей термообработкой, отличающийся тем, что, с цепью интенсификации процесса, в исходную ксялпозицию вводят смеся негашеной извести с темпфатурой гашения, по меньшей мере, и сульфата алюминия гидрата, взятых в весовом соотношении 1:1, причем количество смеси составля77292108

ет 15,- 30 мае. ч. на ЮО мае. ч.1. Авторское евидетельство СССР

фенолформальдегидной емолы новолачно- № 358341, кл. С О8 J 9/10, 1971. 2. Воробьев В. А, и Андрианов Р, А.

Иеточники информации,5 ды. М., Изд-во литературы по етроительпринятые во внимание при экепертизеc-reyi 1972, с. 2О4-215 (прототип).

Полимерные теплоизоляционные материа

Авторы

Даты

1980-04-25—Публикация

1977-07-01—Подача