Изобретение относится к легкой промышленности, а именно к способам соединения деталей швейных изделий из текстильных синтетических материалов, в частности полиамидных, с помощью сваривания может быть использовано в швейной отрасли.

Известен способ склеивания деталей швейных изделий из текстильных материалов, включающий нанесение клеевого состава на основе бутадиенстирольного латекса между соединяемыми слоями материала, последующего пропаривания и горячего прессования При этом прочность на распаивание составляет 240 - 399 Н/5 см., а жесткость 18 1 - 30,0 сН

Данный способ неприемлем для соединения деталей швейных изделий из-за невысокой прочности и большой жесткости швов.

Известен способ прикрепления отделочных элементов к деталям швейных изделий путем прокладывания между слоями материалов попивинилхлормдной пленки и последующим сдавливанием при нагреве

Использование этого способа ограничивается из-за небольшой прочности и значительной жесткости соединений.

Наиболее близким по технической сущности к предлагаемому является способ соединения текстильных материалов, в частности полиамидных, который заключается в том, что соединение текстильных материалов осуществляют путем нагрева и сдавливания с использованием промежуточного слоя, в качестве которого используется клей - расплав из смеси сополиамидов. При этом прочность на расслаивание составляет 9-10 Н/5 см.

Использование вышеуказанного способа для соединения текстильных материалов ограничивается тем, что прочность соединений сравнительно невысокая.

Цель изобретения - повышение прочности соединений

Поставленная цель достигается тем, что в способе соединения деталей швейных изделий из текстильных полиамидных материалов путем нанесения на их поверхность полимерного вещества с последующим сдавливанием и ультразвуковым нагревом,

сл

с

4 00

hO ГО

г

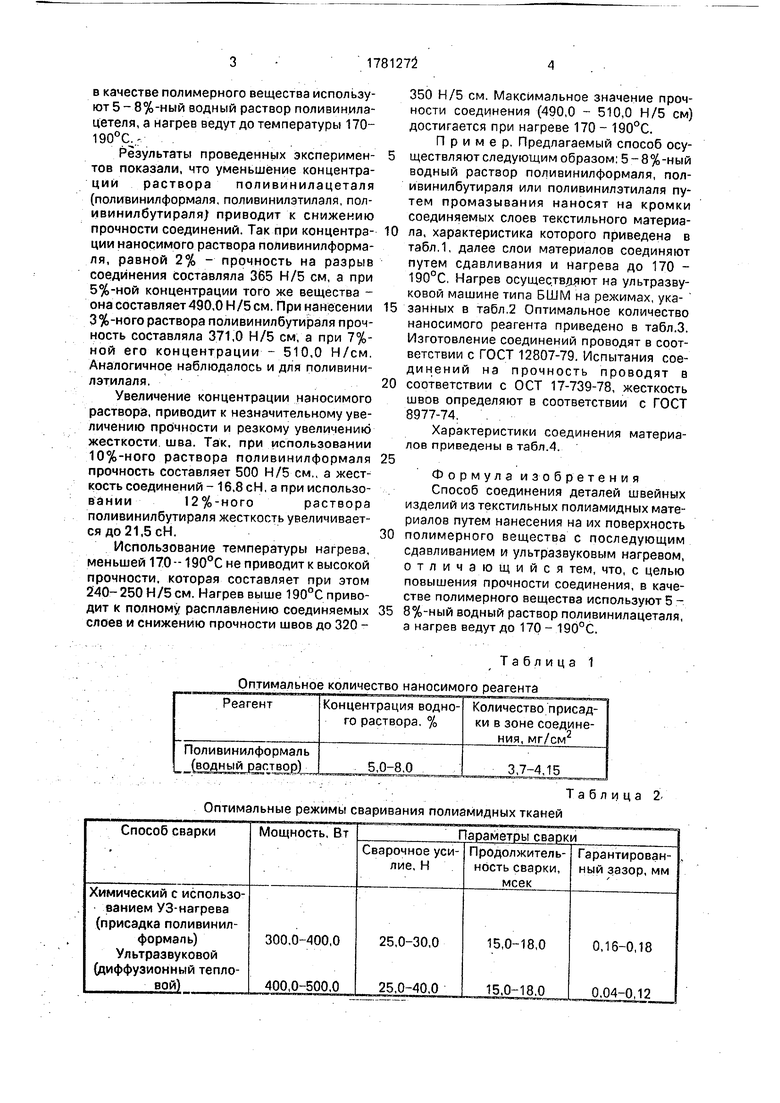

в качестве полимерного вещества используют 5 - 8%-ный водный раствор поливинила- цетеля, а нагрев ведут до температуры 170- 190°С.Результаты проведенных экспериментов показали, что уменьшение концентрации раствора поливинилацеталя (поливинилформаля, поливинилэтилаля, поливинилбутираля) приводит к снижению прочности соединений. Так при концентрации наносимого раствора поливинилформаля, равной 2% - прочность на разрыв соединения составляла 365 Н/5 см, а при 5%-ной концентрации того же вещества - она составляет 490,0 Н/5 см. При нанесении 3%-ного раствора поливинилбутираля прочность составляла 371,0 Н/5 см, а при 7%- ной его концентрации - 510,0 Н/см. Аналогичное наблюдалось и для поливинилэтилаля.

Увеличение концентрации наносимого раствора, приводит к незначительному увеличению прочности и резкому увеличению жесткости шва. Так, при использовании 10%-ного раствора поливинилформаля прочность составляет 500 Н/5 см., а жесткость соединений - 16,8 сН, а при использовании12%-ногораствораполивинилбутираля жесткость увеличивается до 21,5 сН.

Использование температуры нагрева, меньшей 170-- 190°С не приводит к высокой прочности, которая составляет при этом 240- 250 Н/5 см. Нагрев выше 190°С приводит к полному расплавлению соединяемых слоев и снижению прочности швов до 320 350 Н/5 см. Максимальное значение прочности соединения (490,0 - 510,0 Н/5 см) достигается при нагреве 170 - 190°С.

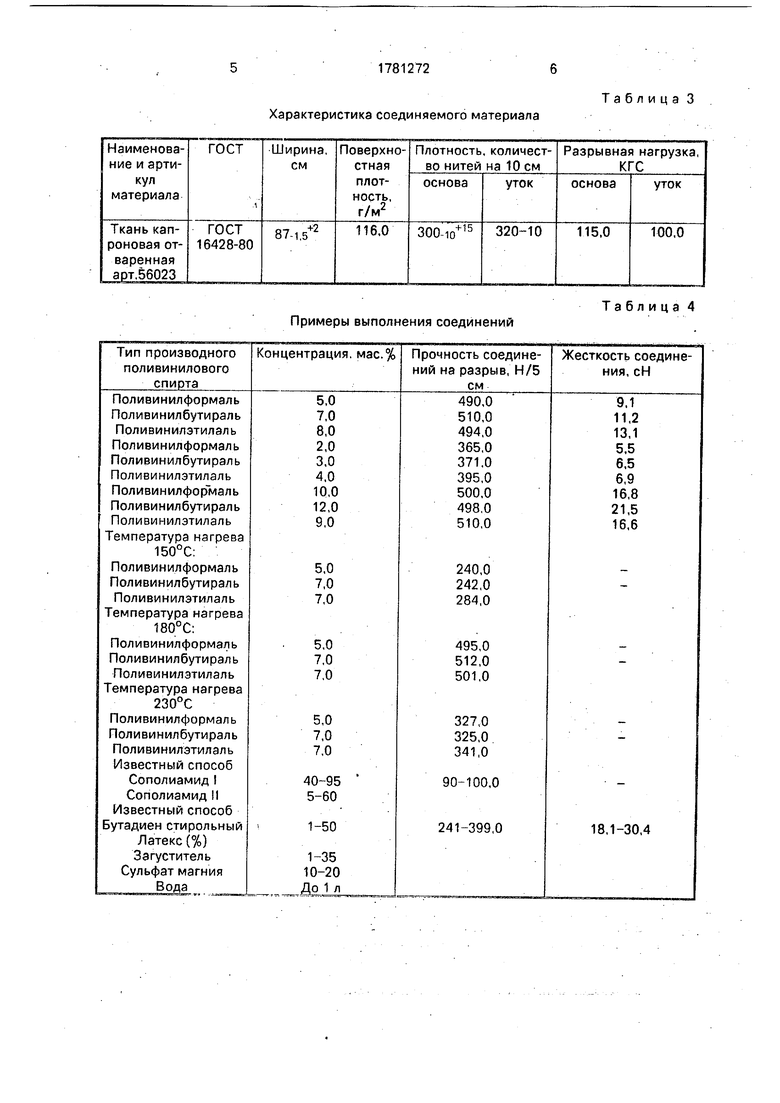

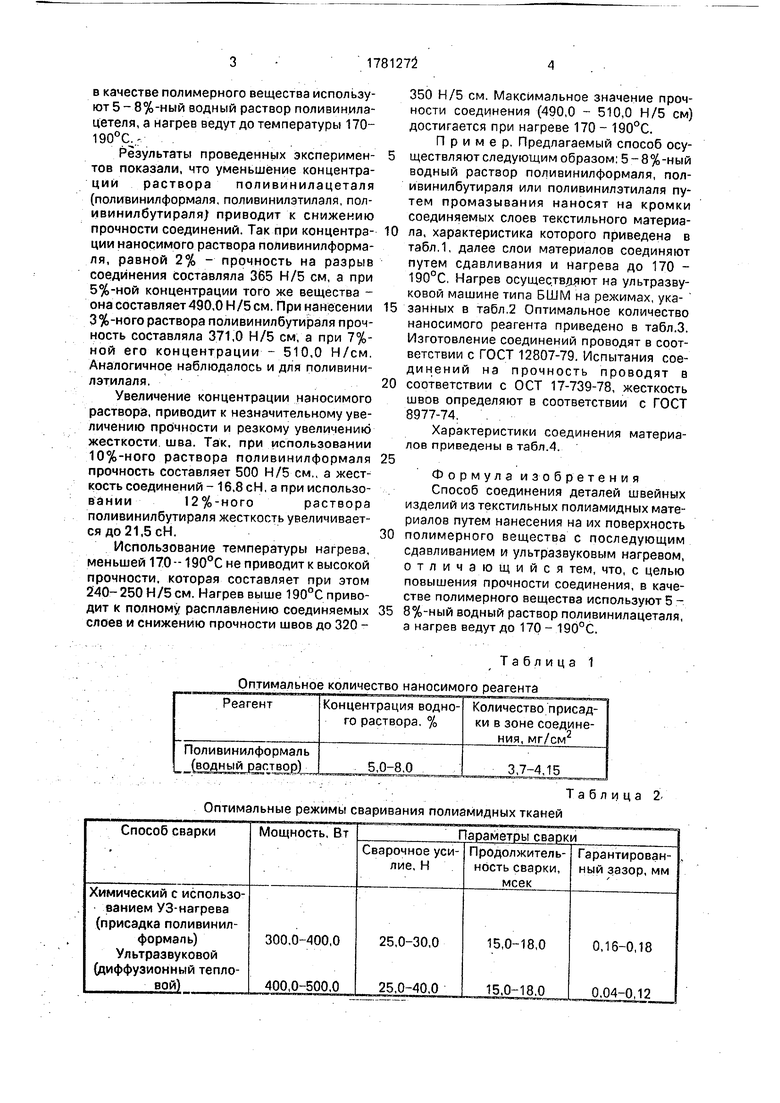

Пример. Предлагаемый способ осуществляютследующим образом: 5-8%-ный водный раствор поливинилформаля, поливинилбутираля или поливинилэтилаля путем промазывания наносят на кромки соединяемых слоев текстильного материала, характеристика которого приведена в табл.1, далее слои материалов соединяют путем сдавливания и нагрева до 170 - 190°С, Нагрев осуществляют на ультразвуковой машине типа БШМ на режимах, указанных в табл.2 Оптимальное количество наносимого реагента приведено в табл.3. Изготовление соединений проводят в соответствии с ГОСТ 12807-79. Испытания соединений на прочность проводят в

соответствии с ОСТ 17-739-78, жесткость швов определяют в соответствии с ГОСТ 8977-74.

Характеристики соединения материалов приведены в табл.4.

Формула изобретения Способ соединения деталей швейных изделий из текстильных полиамидных материалов путем нанесения на их поверхность

полимерного вещества с последующим сдавливанием и ультразвуковым нагревом, отличающийся тем, что, с целью повышения прочности соединения, в качестве полимерного вещества используют 5 8%-ный водный раствор поливинилацеталя, а нагрев ведут до 170 - 190°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕЕВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2287971C2 |

| Способ печати щелочерастворимыми красками | 1980 |

|

SU910474A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛАЦЕТАЛЕЙ | 2012 |

|

RU2505550C1 |

| Привитые сополимеры поливинилацеталей и ароматических имидов малеиновой кислоты как связующие для пленочных материалов,клеев и покрытий | 1977 |

|

SU679596A1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171082C1 |

| Клеевая композиция для получения ворсовых изделий методом электрофлокирования | 1989 |

|

SU1742302A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СРЕЗОВ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2317359C1 |

| СПОСОБ ОБРАЗОВАНИЯ ВОДОНЕПРОНИЦАЕМОГО НИТОЧНОГО СОЕДИНЕНИЯ | 2009 |

|

RU2396382C1 |

| Способ получения клеев | 1957 |

|

SU110685A1 |

| Клеевой состав для обработки полиэфирных тканей | 2021 |

|

RU2771556C1 |

Сущность изобретения:на кромки соединяемых слоев текстильного материала из полиамида наносят 5%-ный водный раствор поливинилацеталя, кромки сдавливают и нагревают ультразвуком до 170- 190°С 4 табл.

Таблица 1 Оптимальное количество наносимого реагента

Оптимальные режимы сваривания полиамидных тканей

Таблица 2

Характеристика соединяемого материала

Примеры выполнения соединений

Таблица 3

Таблица 4

| Способ склеивания деталей швейных изделий из текстильных материалов | 1983 |

|

SU1172527A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ прикрепления отделочных элементов к деталям швейных изделий | 1978 |

|

SU680717A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-31—Подача