Изобретение относится к металлургии, в частности к способам обработки легковесных лома и отходов, содержащих органические материалы, и может быть использовано на металлургических комбинатах и на заводах по производству ферроникеля.

Известен способ обработки легковесных лома и отходов, содержащих органические материалы, при котором нагрев последних осуществляют газообразным теплоносителем, а в контакт со скрапом вводят активный реагент.

В вышеуказанном способе в качестве активного реагента используют воду, в частности оборотную воду от очистки дымовых газов, которую подают на ттаТретые до температуры 150-450°С легковесные лом и отходы. Вода при этом кипит с образованием микровзрывов, образующих мгновенное повышение дав711знй я в камё р ё, что небезопасно и нарушает стабильность технологического процесса. При этом вода участвует в реакции окисления е рТан и1йё скйх материалов; что приводит к выбросам вредных веществ в атмосферу, высоки удельные затраты энергии, себестоимости получаемого продукта, трудоемкости, угар полезных металлов и затраты на плавление, низки производительностьгка ЈШСТВЪ стзлй при исх|со

со ю

пользовании смешанных легковесных лома и отходов, т.е. низка эффективность обработки легковесных лома и отходов, содержащих органические материалы, при производстве товарной продукции.

Известен наиболее близкий по достигаемому эффекту предлагаемому способ (прототип) обработки легковесных лома и отходов, содержащих органические материалы, включающий загрузку легковесных ло- ма и отходов, содержащих органические материалы, в печь, нагрев, ввод активного реагента, выдержку в печи, при этом активный реагент вводят в легковесные лом и отходы, содержащие органические матери- алы, перед подачей в печь, нагрев ведут до температуры 570-760°С, а в качестве активного реагента используют окисленные элементы обрабатываемых легковесных лома и отходов в количестве, равном 5-31 кг на 1 кг органических материалов в легковесных ломе и отходах.

Однако и в этом случае степень снижения содержания вредных веЩеств в продуктах выброса в атмосферу остается желать лучшего. Кроме того, к недостаткам способа следует отнести угар полезных металлов и затраты на плавление, низки производительность, качество стали при использовании смешанных легковесных лома и отходов, т.е. низка эффективность обработки легковесных лома и отходов, содержащих органические материалы, при производстве товарной продукции.

Это обусловлено тем, что в отходящих газах содержатся порядка 0,2-0,4% вредных газов, например: углеводороды и угар- ный газ, окисленные элементы при взаимодействии с органическими материалами, содержащимися в легковесных ломе и отходах восстанавливаются не на 100%, поэтому при плавлении легковесных лома и отходов в металлургических агрегатах отмечается повышенный угар полезных металлов и их переход в шлак.

Целью изобретения является снижение выбросов вредных газов в атмосферу и повышение эффективности обработки легковесных лома и отходов, содержащих органические материалы, при производстве тов арной продукции.

Поставленная цель достигается благодаря тому, что в способе обработки легковесных лома и отходов, содержащих органические материалы, включающего ввод активного реагента в легковесные лом и отходы в виде окисленных элементов обрабатываемых легковесных лома и отходов в количестве, равном 5-31 кг на 1 кг органических материалов в легковесных ломе и

отходах, загрузку их в печь, нагрев, выдержку в печи, нагрев и выдержку легковесных лома и отходов, содержащих органические материалы, ведут в температурном поле, из- меняюгДемся от температуры 570-760°С в нижней части печи до 900-1000°С в верхней части печи, после чего легковесные лом и отходы подают в струю жидкого железоуглеродистого расплава в количестве 16-50% от его массы; перед нагревом легковесные лом и отходы, содержащие органические материалы, и активные реагенты дают в лом для пакетирования в количестве от 20 до 40% от массы смеси, после чего полученную смесь уплотняют.

Проведение нагрева и выдержки легковесных лома и отходов, содержащих органические материалы, в температурном поле, изменяющемся от температуры 570-760°С в нижней части печи до 900-1000°С в верхней части печи позволяет снизить выбросы вредных газов в атмосферу и повысить эффективность обработки легковесных лома и отходов, содержащих органические материалы, при производстве товарной продукции.

Подача легковесных лома и отходов в струю железоуглеродистого расплава в количестве 16-50% от его массы позволяет снизить выбросы вредных газов в атмосферу и повысить эффективность обработки легковесных лома и отходов, содержащих органические материалы, при производстве товарной продукции.

Подача перед нагревом легковесных лома и отходов, содержащих органические материалы, и активных реагентов в лом для пакетирования в количестве 20-40% от массы смеси и уплотнение смеси позволяет снизить выбросы вредных газов в атмосферу и повысить эффективность обработки легковесных лома и отходов, содержащих органические материалы, при производстве товарной продукции.

Способ основан на том, что при температурах 900-1000°С в верхней части печи углеводороды практически нацело взаимодействуют с окисленными элементами обрабатываемых легковесных лома и отходов, а при температурах 570-760°С в нижней части печи образовавшийся в верхней части печи угарный газ окисляется избытком паров воды до углекислого газа. При этом образовавшийся водород имеет тенденцию диффундировать в верхнюю часть печи, где участвует в восстановлении окисленных элементов.

При этом за счет взаимодействия с углеводородами органических материалов, угарным газом и водородом в объеме окисленных элементов при температурах 5701000°С образуются многочисленные вакансии, что обуславливает повышенную скорость восстановления недовосстановленных окисленных элементов активного реагента за счет термодинамически активных элементов, растворенных в легковесных ломе и отходах и в железоуглеродистых расплавах, при подаче легковесных лома и отходов в струю железоуглеродистых расплавов, например: кремния, марганца и т. д. Взаимо- дейртвие,термодинамически активных элементов с окисленными элементами активного реагента сопровождается выделением тепла, что способствует повышению доли расплавления легковесных лома и отходов в процессе разливки расплава в ковш. В свою очередь легковесные лом и отходы предотвращают повышение локальных температур до 2200-2400°С, которые обычны при конвертировании чугунов кислородом, в результате чего, при окислении активных элементов, растворенных в железоуглеродистых расплавах недовосстановленными окисленными элементами активного реагента резко снижаются выбросы вредных газов в атмосферу. Кроме того, после анализа окисленных элементов активного реагента и железоуглеродистого расплава До заливки и после заливки в ковш в присутствии легковесных лома и отходов возможно более точно определить средние концентрации химических элементов в легковесных ломе и отходах, направляемых на производство товарной продукции, например, стали или ферроникеля, заэвтектичесше чугуны разбавляются низкоуглеродистыми ломом и отходами, следствием чего является снижение или даже полное прекращение потерь углерода со шлаками при охлаждении этих чугунов, в процессе повышается доля использования дешевых легковесных лома и отходов и окисленных реагентов, например: окалины, руды и т.д., вместо более дорогих тяжеловесных лома и отходов.

- Способ осуществляется следующим.об- разом.

Легковесные лом и отходы, содержащие органические материалы, смешивают с активным реагентом, содержащим окисленные элементы обрабатываемых легковесных лома и отходов, в количестве, равном 5-31 кг на 1 кг органических материалов в легковесных ломе и отходах.

Полученную смесь уплотняют на паке- тир или брикетир-прессах под давлением от 40 кг/см2 до 600 кг/см2.

Уплотненную смесь помещают в печь, нагревают и выдерживают в этой печи в температурном поле, изменяющемся от

температур 570-760°С в нижней части печи до 900-1000°С в верхней части печи.

Отходящие из печи газы удаляют из нижней части печи (зона температур 570- 760°С).

-Нагретую до температур 570-1000°С

смесь подают в струю железоуглеродистого

расплава во время его разливки в ковш в

количестве 12-50% от массы железоуглеродистото расплава.

Отбирают и анализируют на необходимые химические элементы пробу полученно- го растшава.

Рассчитывают химический состав по- ступившей партии легковесных лома и отходов, содержащих органические материалы по формуле

Сц + Ci С,

ГОл + Cin ПЛг

М

-,(1)

где См - концентрация химического элемента в железоуглеродистом расплаве до разливки, %;

шж-у - масса железоуглеродистого расплава, слитого в

Си - концентрация химического элемента в легковесных ломе и отходах, %;

тл - масса легковесных лома и отхо- дов, т;

Cip - концентрация химического элемента в активном реагенте, содержащем окисленные элементы, %;

гпр - масса активного реагента, содер- жащего окисленные .элементы, т.

Полученный расплав направляют на производство товарной продукции, где в случае необходимости производят корректировку даваемой технологический про- цесс металлошихты.

По другому варианту перед уплотнением легковесные лом и отходы дают в лом для пакетирования в количестве 20-40% от массы смеси.

Пример1.В легковесные лом и отходы, содержащие органические материалы в количестве 0,36% от их массы, вводили активный реагент в виде окисленных элементов обрабатываемых легковесных лома и отходов в количестве, равном 5-31 кг на 1 кг органических материалов в легковесных ломе и отходах. Химический состав активного реагента следующий, %: никель - 3,6; медь - 6,0; железо, кислород и другие элементы - остальное.

Полученную смесь уплотняли на лабораторном прессе ПМП-500 под давлением 40-600 кг/см2.

Полученные брикеты помещали в печь колпакового типа, где брикеты нагревали и выдерживали в температурном поле, изменяющемся от 570 до 760°С в нижней части печи до 800-1000°С-в верхней части печи.

Отходящие из печи газы удаляли из нижней части (зона печи 570-760°С). Нагретую до температур 570-1000°С смесь подавали в струю железоуглеродистого расплава (чугун) во время его разливки в ковш в количестве от 12,2 до 35,2 и в железоуглеродистый расплав (ферроникель) в количестве от 40,9% до 52%. Химический состав чугуна следующий, %: никель - 0,037: медь - 0,05%, кремний, железо, углерод, марганец и другие примеси - остальное. Масса разливаемой из индукционной печи чугуна - 32 кг.

Отбирали и анализировали на медь и никель пробу полученного расплава.

По формуле (1) рассчитывали содержание химических элементов в легковесных ломе и отходах, содержащих органические материалы. Полученный расплав и легковесные лом и отходы, химический состав которых был определен вышеуказанным способом, направляли на производство сталей, содержащих медь и никель, или на получение рафинированного ферроникеля.

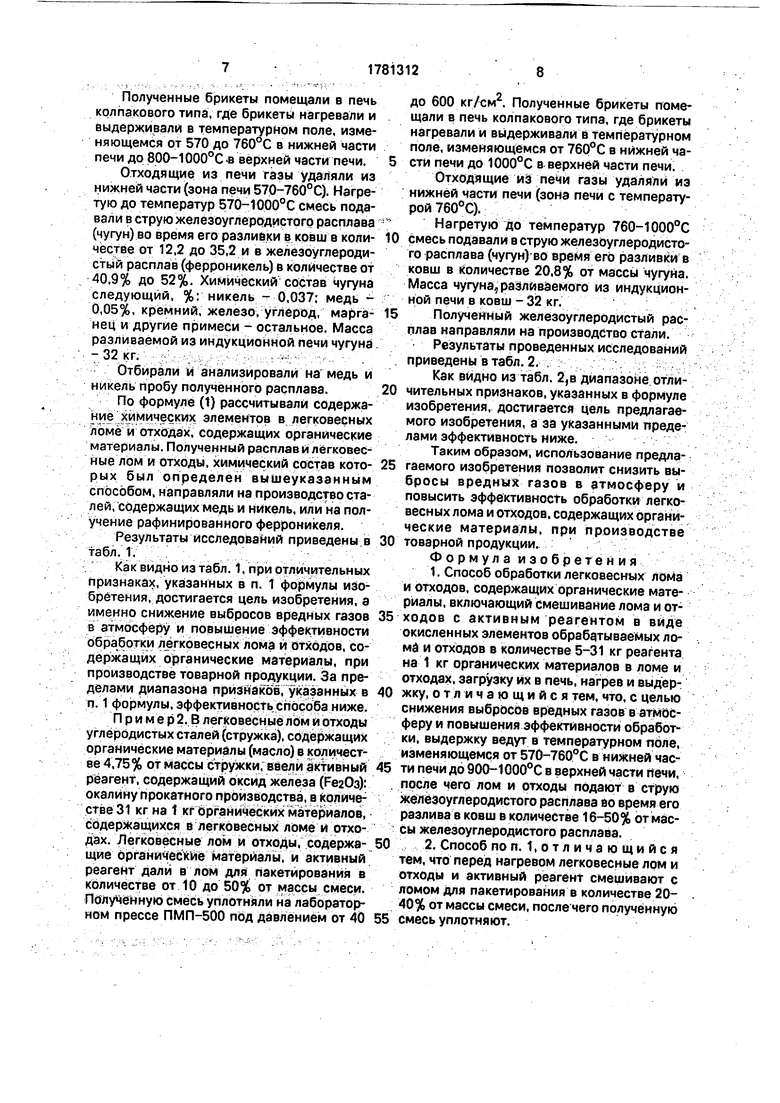

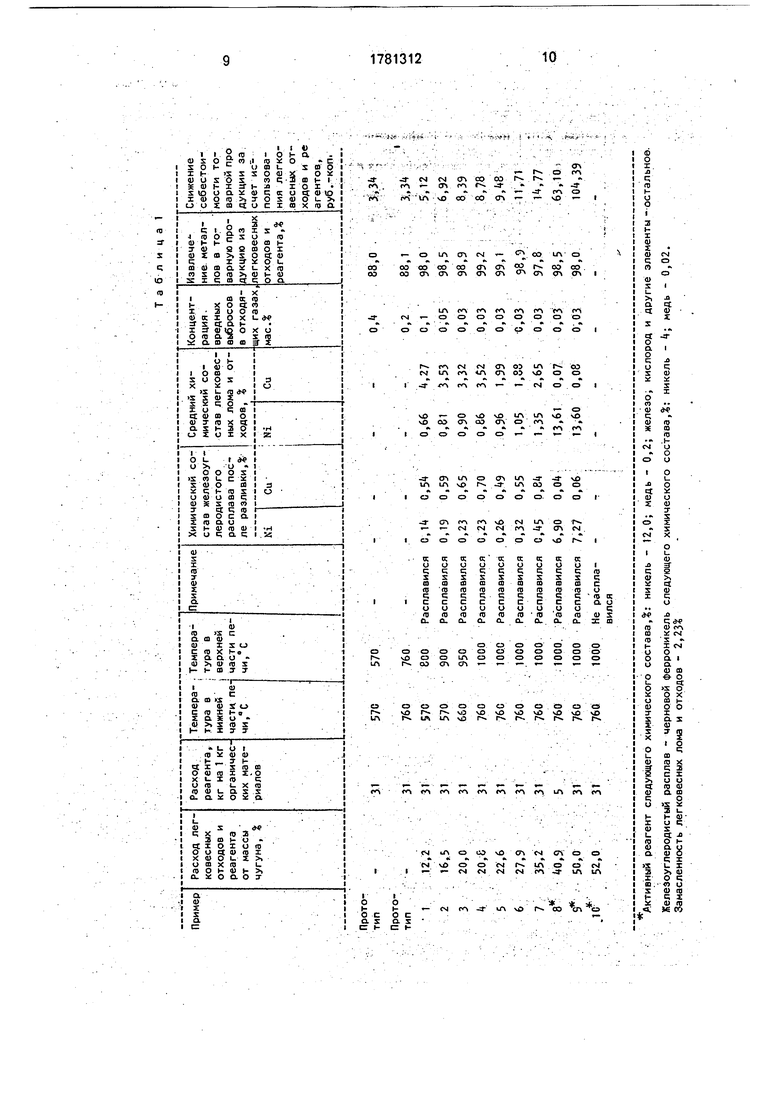

Результаты исследований приведены в табл.1.

Как видно из табл. 1, при отличительных признаках, указанных в п. 1 формулы изобретения, достигается цель изобретения, а именно снижение выбросов вредных газов в атмосферу и повышение эффективности обработки легковесных лома и отходов, содержащих органические материалы, при производстве товарной продукции. За пределами диапазона признаков, указанных в п. 1 формулы, эффективность способа ниже.

Пример 2. В легковесные лом и отходы углеродистых сталей (стружка), содержащих органические материалы (масло) в количестве 4,75% от массы стружки, ввели активный реагент, содержащий оксид железа (РеаОз): окалину прокатного производства, в количестве 31 кг на 1 кг органических материалов, содержащихся в легковесных ломе и отходах. Легковесные лом и отходы, содержащие органические материалы, и активный реагент дали в лом для пакетирования в количестве от 10 до 50% от массы смеси. Полученную смесь уплотняли на лабораторном прессе ПМП-500 под давлением от 40

до 600 кг/см2. Полученные брикеты помещали в печь колпакового типа, где брикеты нагревали и выдерживали в температурном поле, изменяющемся от 760°С в нижней части печи до 1000°С в верхней части печи.

Отходящие ид печи газы удаляли из нижней части печи (зона печи с температурой 760°С).

Нагретую до температур 760-1000°С

смесь подавали в струю железоуглеродистого расплава (чугун) во время его разливки в ковш в количестве 20,8% от массы чугуна. Масса чугуна, разливаемого из индукционной печи в ковш - 32 кг.

Полученный железоуглеродистый расплав направляли на производство стали.

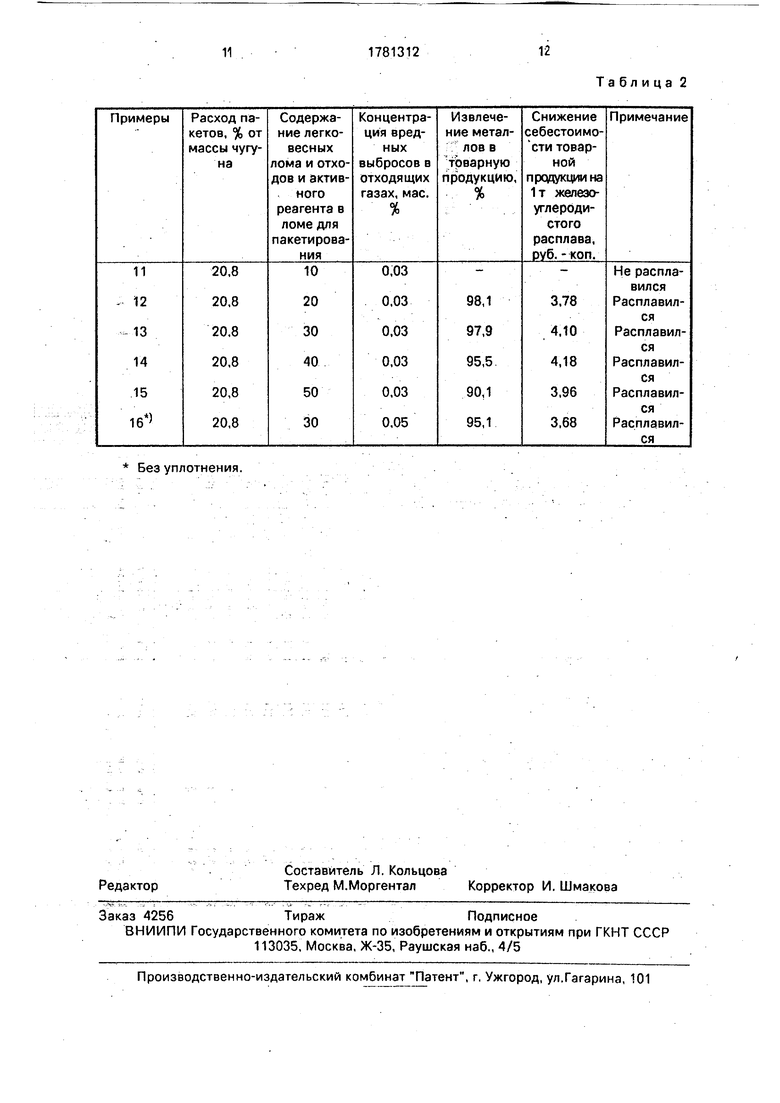

Результаты проведенных исследований приведены в табл. 2.

Как видно из табл. 2,в диапазоне отличительных признаков, указанных в формуле изобретения, достигается цель предлагаемого изобретения, а за указанными пределами эффективность ниже.

Таким образом, использование предлагаемого изобретения позволит снизить вы- бросы вредных газов в атмосферу и повысить эффективность обработки легковесных лома и отходов, содержащих органические материалы, при производстве

товарной продукции.

Формула изобретения 1. Способ обработки легковесных лома и отходов, содержащих органические материалы, включающий смешивание лома и отходов с активным реагентом в виде окисленных элементов обрабатываемых ломи и отходов в количестве 5-31 кг реагента на 1 кг органических материалов в ломе и отходах, загрузку их в печь, нагрев и выдержку, отличающийся тем, что, с целью снижения выбросов вредных газов в атмосферу и повышения эффективности обработки, выдержку ведут в температурном поле, изменяющемся от 570-760°С в нижней части печи до 900-1000°С в верхней части печи, после чего лом и отходы подают в струю железоуглеродистого расплава во время его разлива в ковш в количестве 16-50% от массы железоуглеродистого расплава.

2. Способ по п. 1, отличающийся тем, что перед нагревом легковесные лом и отходы и активный реагент смешивают с ломом для пакетирования в количестве 20- 40% от массы смеси, после чего полученную

смесь уплотняют.

Активный реагент следующего химического состава,%: никель - 12,0; медь - 0,2; железо, кислород и другие элементы - остальное

Железоуглеродистый расплав - черновой ферроникель следующего химического состава,%; никель - А; медь - 0,02. Замасленность легковесных лома и отходов - 2,23%

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| Способ переработки лома и отходов сплавов, содержащих цветные и черные металлы | 1990 |

|

SU1799924A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| Способ обработки замасленного скрапа | 1989 |

|

SU1708894A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

Использование: цветная металлургия, получение металлов из отходов. Легковесные лом и отходы, содержащие органические материалы, смешивают с активным реагентом в виде окисленных элементов обрабатываемых лома и отходов в количестве 5-31 кг реагента на 1 кг органических материалов, загружают их в печь, нагревают и выдерживают в температурном поле/изменяющемся от 570-760°С в нижней части печи до 900-1000°С в верхней части печи, после чего лом и отходы подают в струю железоуглеродистого расплава во время его разлива в ковш в количестве 16-50% от массы железоуглеродистого расплава. Перед нагревом лом и отходы и активный реагент смешивают с ломом для пакетирования в количестве 20-40 % от массы смеси, после чего полученную смесь упл отняют. При этом снижаются выбросы вредных газов в атмосферу и повышается эффективность обработки. 1 з. п. ф-лы, 2 табл. (Л С

Без уплотнения.

| Способ парогазового обезжиривания стружки во вращающейся печи | 1984 |

|

SU1191720A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ обработки замасленного скрапа | 1989 |

|

SU1708894A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-12-15—Публикация

1991-02-25—Подача