Изобретение относится к металлургии, a именно к очистке термообработкой замасленного скрапа.

Известен способ предварительной обработки замасленного скрапа при 6оЬ-950 С газообразным теплоносителем о

Однако при данном способе в атмосферу выбрасываются значительные, .количества вредных веществ.

Известен также способ предварительной обработки замасленного скрапа при котором нагрев скрапа осуществляют в присутствии химически активного реагента газообразным теплоносителем о

В качестве активного реагента используют воду, которой увлажняют скрап и камеру термообработки, однак это не позволяет в значительной степени снизить содержание вредных веществ в продуктах выброСс. в атмосферу.

Наиболее близким по достигаемому эффекту к предл.агаемому является. способ предварительной обработки замасленного скрапа, при котором нагрев последнего осуществляют газообразным теплоносителем, a в контакт со скрапом вводят активный реагент.

Согласно этому способу в качестве активного реагента используют воду. в частности оборотную, от очистки дымовых газов, которую подают на нагретый до скрап. Вода при этом кипит с образованием микровзрыВОВ, образующих мгновенное повышение давления в камере, что небезопасно и нарушает стабильность технологического процесса. При этом вода участвует в реакции окисления органически включений, образующихся в результате каталитического разложения масел.. Однако в этом случае также невелика степень снижения содержания вредных веществ в продуктах выброса в атмосферу. Кроме того, в таком технологическом процессе усложняется контроль, что требует ввода соответствующей автоматики, так как необходимо еледить за содержанием воды в скрапе, которое определяется функциональным соотношением, что обуславливает загрязнение конечного продукта асфальтенами. Низки также его экономические показатели из-за утраты выделяющегося при возгорании масла тепла Цель изобретения - снижение вредных выбросов в атмосферу, удельных затрат энергии и себестоимости получаемого продукта обработки. Способ заключается в том, что активный реагент вводят в скрап перед подачей его в печь, нагрев ведут до 570-760 С и выдерживают до прекращения выделения паров воды, при этом в качестве aкtивнoгo реагента используют оксидные материалы, включающие элементы обрабатыЕ-.аемого скрапа в количестве, равном 5-31 кг химически активного оксида металла в материале на 1 кг масла в скрапе. Все это позволяет снизить вредные выбросы в атмосферу, удельные затраты энергии и себестоимость получаемого продукта обработки. Способ основан на тем, что восста новление оксидных материалов, включающих элементы обрабатываемого скра па , углеводородами масла проходит в 1. + 2Fe 2. + H2.5-3FeO 3.FeO + Ни. : Fe + H k. 1/4Fe304 + 5,, + 6. + CO 7.FeO + CO Fe + С 8.1/4Fe304 + COr±Fe ироком интервале температур по типу олного окисления углеводородов с бразованием воды и углекис/ioro газа или неполного окисления углеводороов с появлением в газовой фазе водо- ода и окиси углерода, причем в равноесных условиях соотношения водорода и воды и угарного газа и углекислого газа соответствуют рановесным Содержаниям этих компонентов при восстановлении оксидов водородом или угарным газом. Способ осуществляют следуюр им образом. За(;1асленный скрап (стружка, высечка, обрезки листов, дробь, мелкие кусковые: металлолом и металлоотходы) смешивают с оксидными материалами, включающими элементы обрабатываемого скрапа (окалина, концентрат,/ руда, шламы, пыль от газоочистки, сварочный шлак) в пределах 531 кг химически активного металла в материале на 1 кг масла в скрапе. При этом в качестве химически активных оксидов металлов используют оксиды железа, никеЛя, меди и т.д. Смесь загружают в печь предварительной обработки или в бадью, нагревают до 570-7бО С и выдерживают при этой температуре 0,1-2 ч до прекращения выделения паров воды из смеси Полученный спек загружают.в.сталеплавильный агрегат, где из негчэ по сортвет-j ствующим технологическим инструкциям получают сталь или другой сплав цветных металлов. Пример 1„ Скрап углеродистых сталей имеет замасленность %, Масло имеет следующий химический состав :%: углерод 8,5, водород 12,6. При . температуре 150-950С, возможны реакции восстановления оксидов.желе за водородом и угарным- газом,образующихся при конверсии углеводородов масла за счет реакций с водяным паром и двуокисью углерода при каталитическом воздействии на конверсию металлической фазы: ) -12830 Дж + Лж + 24790 Дж + 37970 Дж + HgO -537 0 ,/1ж. CO + 36680 Дж ,2 -16060 Дж -2870 Дж

1708894

IgKo, Ig -Р 3,89А

P(

.«и

lgKp, - 37бГ,3.85

Иг

lgK:P3 lg|- - Г .845

sK,, . IS ..,,59

IgK - .,1W

igKp,.ig|-« .-Ш + 2.1o

CO ipK P lgKp7 Igp lgKpg - 0,155 В присутствии металлического железа скрапа ждет конкурирующая реак ция, которая ограничивает развитие реакций 5-8, а именно: 9. 2СО 1Сгр+ COg -172580 Лж, 1„к l - 9 28 igK-pQ f3,0 о в табл.1 показано влияние температуры на константу равновесия реак ций В табл.-2 показано влияние температуры на константу равновесия реак ций 5-9 (отношение Рсое/ со от температур для реакций 5-8 и для реакции 9). Как видно из приведенного расчет реакции 1 и 5 полностьй смещены впр во в присутствии водорода и угарног газа, образованных при конверсии ма ла, т.е. оксиды трехвалентного желе за на 11 восстанавливаются в присутствии масла без труда в температурном интервале 150-950с, в котором можно проводить предварительную обработку замасленного скрапа для удаления масла из скрапа. Однако, как видно из таблс2, развитию реакций 5-В может препятствовать реакция 9 графитизации, которая может получить существенное развитие в присутствии большого избытка металлического железа скрапа при низ ких температурах о - 0,90 Поэтому на окисление водорода и. АО кг масла необходимо израсходовав следующее количество it80 : 2 X : 5,04, X -%°l5.0 .,209,6кг, что составляет 30,2А кг Fe/a на 1 К| масла в скрапе, В табл.З показано влияние расхода оксидов на 1 кг масляных включений в скрапе на равновесные кон-/ центрации водорода в выбрасываемой газовой фазе водяной пар + водород, при 760°С. Как видно из данных табл.З, при расходе оксидов железа () в количестве более 30,2 кг на 1 кг масляных включений в скрапе можно снизить концентрацию водорода в газовой фазе до 0,0002 мас,. П р и м е р 2„ Скрап никеля имеет замасленность Масло имеет химический состав по примеру 1, При 150-950 С преимущественно возможна реакция восстановления оксидов никеля водородом масла: 10. N10 + H/J, : Ni + HgO; 828 -5- , В табЛо-А показано влияние температуры на константу равновесия реакции 10. Реакция полностью смещена в правую сторону до образования металлического никеля, концентрация водорода в газовой фазе - следы, т.е. менее 0,09 мас.%. Углерод высаживается на поверхности свежевосстановленного никеля в виде сажистого углерода. Ра ход оксидов никеля при этом составляет: . 7 : 2 X : 0,126 ; X Zij:0xl2§ . на 1 кг масляных включений в скрапе Выделение тепла при восстановлении оксидов, происходящее в соответствии с экзотермическими реакциями 1,5,7,8,10, позволяет снижать удельный расход энергии на процесс предварительной подготовки замаслен ного скрапа, улучшает экономические показатели процесса и, кроме того, снижает себестоимость получаемого продукта обработки, так как восстановленные металлические компоненты используются впоследствии при последующей выплавке в качестве легирующих. Пример ЗР СкрсШ группы Б52 (гост 2787-75) следующего химического состава,: медь 0,6/ хром 0-,6 никель 2, молибден 0,6°, ванадий 0,.1 железо и примеси остальное, в количестве 0,5 кг и скрап группы 553 (гост 2787-75). следующего химическо го состава,%: медь 0,2; хром 0,, никель 0,3, молибден 0,03| ванадий железо и примеси остальное, в количестве 0,5 кг, имеющие среднюю замасленность 1, смешивают с обезвоженным шламом от производства офсетных пластин следующего химическо го составаД: медь 6J никель хром 3,35} железо, кислород и примеси остальное, в количестве 0,096 к и с обезвоженным шламом от производ ства шариков для подшипников следующего химического состава,%: медь 0,1; хром 2,1 никель 0,09; молибде О,О Г, ванадий О Г железо, кислород и примеси остальное, в количестве 0,2Й кГо При этом расход оксидных материалов, включающих элементы обрабатываемого скрапа, составляет 31 кг химически активных оксидов на 1 кг масла в скрапе Полученную смесь подают в лабораторную установку колпакового типа, где в качестве теплоносителя используют шихтовый слиток, нагреваe .ый индуктивными токами, нагревают до заданной температуры и выдерживают. В табл.5 дано сравнение выбросов вредных веществ по известному и предлагаемому способам при обработке замасленного скрапа группы Б52 (ГОСТ 2787-75) и Б53 (ГОСТ 2787-75). Как видно из табл.5, в температурном интервале 450-95р С выбросы вредных веществ по предлагаемому способу меньше, чем по известному. Оптимальный температурный режим предварительной обработки замасленного скрапа находится в интервале 570-760С. Кроме того, по предлагаемому способу вместо 1 кг получено 1,2 кг металлошихты группы Б52, металлургическая ценность которой выше шихты, полученной по известному способу.При этом в качестве активных реагентов используют отвальные или нестандартные шламы. Пример . В производстве шихтовых слитков группы Б (гост : 2787-75), .содержащих 2,7-5,0 ни- келя, остальное - железо и примеси расходы на сырье (скрап) составляют 82,28% от себестоимости продукции. Использование предлагаемого способа позволяет повысить экономические показатели процесса производства шихтовых слитков группы Б4 за счет снижения себестоимости получаемого продукта. . Для проведения полупромышленных исследований использована стружка f 2 группы БА следующего химического состава,: никель 4,1, железо и примеси остальное. В качестве химически активного реагента использована окалина группы Б4 следующего химического состава, %: никель 2,5; железо и примеси остальное, которая сдается на предприятия Вторчермет как доменный присад. Масляные включения (масло) в скрапе составляют 3. Стружку в количестве 881 кг смешивают на бегунах с окалиной в количестве 26 кг. Расход окалины на 1 кг масляных включений составляет 9,99 кг. Смешивание продолжают 0,5 ч. После смешивания смесь подают в устройство колпакового типа, где в качестве тепу .

лоносителя используют шихтовые слитки от предыдущей плавки. При 6/0ЗУО С смесь выдерживают 1,0 ч до прекращения выделения паров воды, после чего смесь направлян т вэлектро дуговую печь на выплавку шихтовых слитков группы Б4.

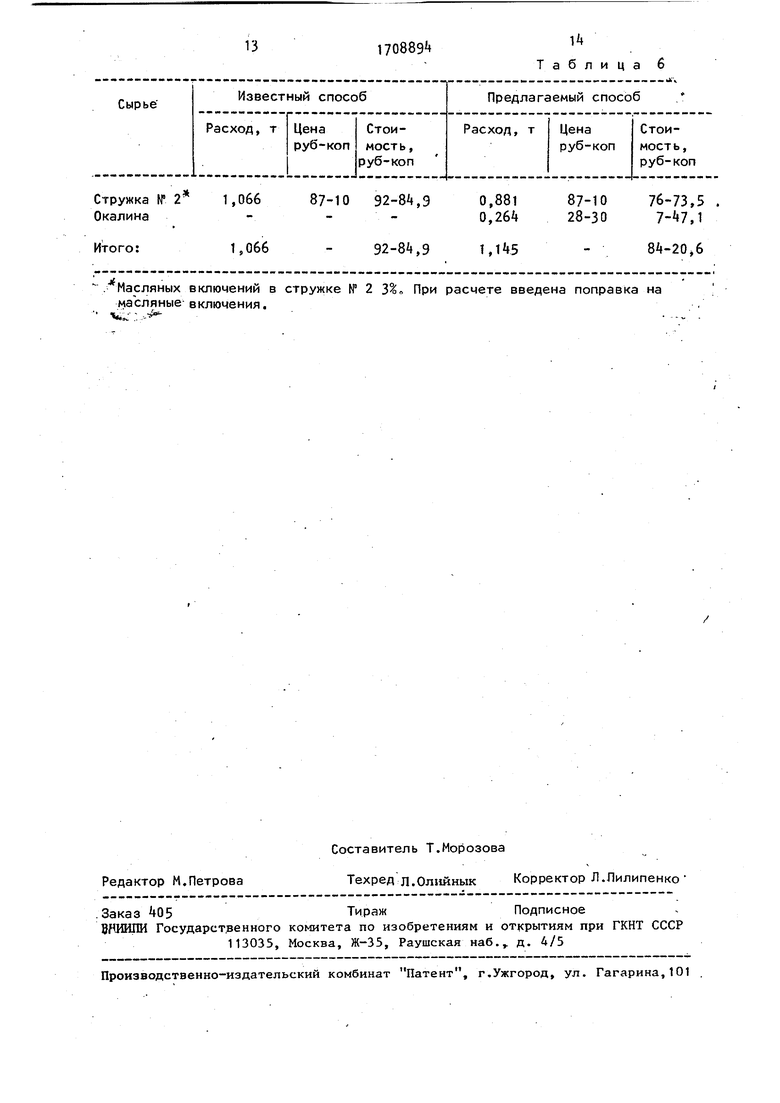

В табл.6 приведена стоимость сырья на производство 1 т шихтовых слитков группы Б по известномуг и предлагаемому способам.

Как видно из табл.6,снижение стоимости сырья составляет 8, Руб. на 1 т шихтовых слитков группы Б.

Реальный скрап представляет собой сплавы различных материалов например на основе железа, никеля, меди, кобальта и т.д. Для сплавов металлов семейства железа расход оксиднь1х материалов, включающих элементы обрабатываемого скрапа, составляет 531 кг химически активных оксидов металлов на 1 кг масла в скрапе.

0889 , ,

Таким образом, использование предлагаемого способа позволяет снизить вредные выбросы в окружаюи ую. среду, удельные затраты энергии и себестоимость получаемого продукта рбработки.

Формула изобретения 10Способ обработки замасленного

скрапа, включающий загрузку скрапа в печь, нагрев, ввод активного реагента, выдержку в печи, отличающийся тем, что, с целью 15 снижения вредных выбросов в атМосфеРУ удельных затрат энергии и себестоимости получаемого продукта, активный реагент вводят в скрап перед подачей в печь, нагрев ведут до 570-760 С, при этом в качестве ак20тивного реагента используют окисленные элементы обрабатываемого скрапа в количестве, равном 5-31 кг на 1 кг масла в скрапе.

25 )

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки легковесных лома и отходов, содержащих органические материалы | 1991 |

|

SU1781312A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА ПРИРОДНЫМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352643C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| Способ переработки лома и отходов сплавов, содержащих цветные и черные металлы | 1990 |

|

SU1799924A1 |

| СПОСОБ ПОДГОТОВКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА К БРИКЕТИРОВАНИЮ | 2010 |

|

RU2455372C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2343204C1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| Шихта для переработки отходов легированных сталей и сплавов в шихтовую заготовку | 1990 |

|

SU1759891A1 |

Изобретение относится к металлургии^ a именно к очистке замасленного скрапа путем термообработки. Цель изобретения - снижение вредных выбросов в атмосферу, удельных затрат энергии и себестоимости получаемого продукта. Предложено активный реагент вводить в скрап перед подачей в печь, нагрев вести до 570-760^С, при зтом в качестве активного реагента используют оксидные материалы,,, включающие элементы обрабатываемого скрапа, в количестве, равном 5-31 1<г_оксида металла в материала на 1 кг масле в скрапе. Оксидные материалы снижают на порядок .содержание углеводородов и угарного газа при темрообработке, a за счет использования в качестве активных реагентов отходов производства снижается в 2 раза себестоимость получаемых продуктов„ 6 табло(П

3,9.10® 8,2.10 2,6.10 2,ii.10 1,ЫО®

(,..o (,3.10

..kW

Таблица 2

9,98 1.5ПО З.кЮ l. 2.1

2,7.109,0-10-« 1,2-10В качестве активного реагента используют воду, подаваемую равномерно в лаборатсчную установку колпакового типа, расход воды - 1 кг на 1 кг масла в скрапе, время - 1730 с.

ТаблицаЗ

1

170889 Таблица б расчете введена поправка на

| Волобуеб В.ф., Довгий И.И., Анкудинов Н.В.Заготовка и переработка вторичных металлов | |||

| М.: Металлургия, 1980» с„287-298.Патент Великобритании ^P 1271312, кл | |||

| F i» В, 1972.•Авторское свидетельство СССР № 1191720, КЛ4 F 27 D 13/00, 198'!»с '(Б'») СПОСОБ ОБРАБОТКИ ЗАМАСЛЕННОГО' СКРАПА. |

Авторы

Даты

1992-01-30—Публикация

1989-11-09—Подача