Изобретение относится к машиностроению и предназначено для разъемного соединения деталей.

Известно шпоночное соединение, содержащее вал, установленную на нем втулку с резьбовым поперечным отверстием, клиновую шпонку, расположенную в соответствующих пазах вала и втулки, и винт с коническим концом, установленный в резьбовом отверстии втулки. Однако это соединение не обеспечивает надежного натяга в соединении из-за отсутствия компенсатора

износа граней шпонки при многократном креплении детали.

Известно шпоно.чное соединение плоских деталей, содержащее призматическую шпонку, установленную в пазах, выполненных в соединяемых деталях, и состоящую из корпуса, имеющего сквозное отверстие, перпендикулярное к плоскости разъема соединяемых деталей и расположенное на оси симметрии корпуса, и прорезь, выполненную по оси симметрии корпуса на его торцевой поверхности, сообщающуюся со

XJ 00

Ј XI ND

сквозным отверстием, и разжимной элемент, размещенный в сквозном отверстии. На боковых поверхностях корпуса шпонки выполнены продольные пазы с образованием упругих полок, плоскость симметрии которых расположена в плоскости разъема соединяемых деталей, а разжимной эле- ент в ьТгШне г из упругого материала с вы- сотой большеч Шсоты корпуса шпонки на величину, обеспечивающую упругую дефор- 5мацию корпуса.

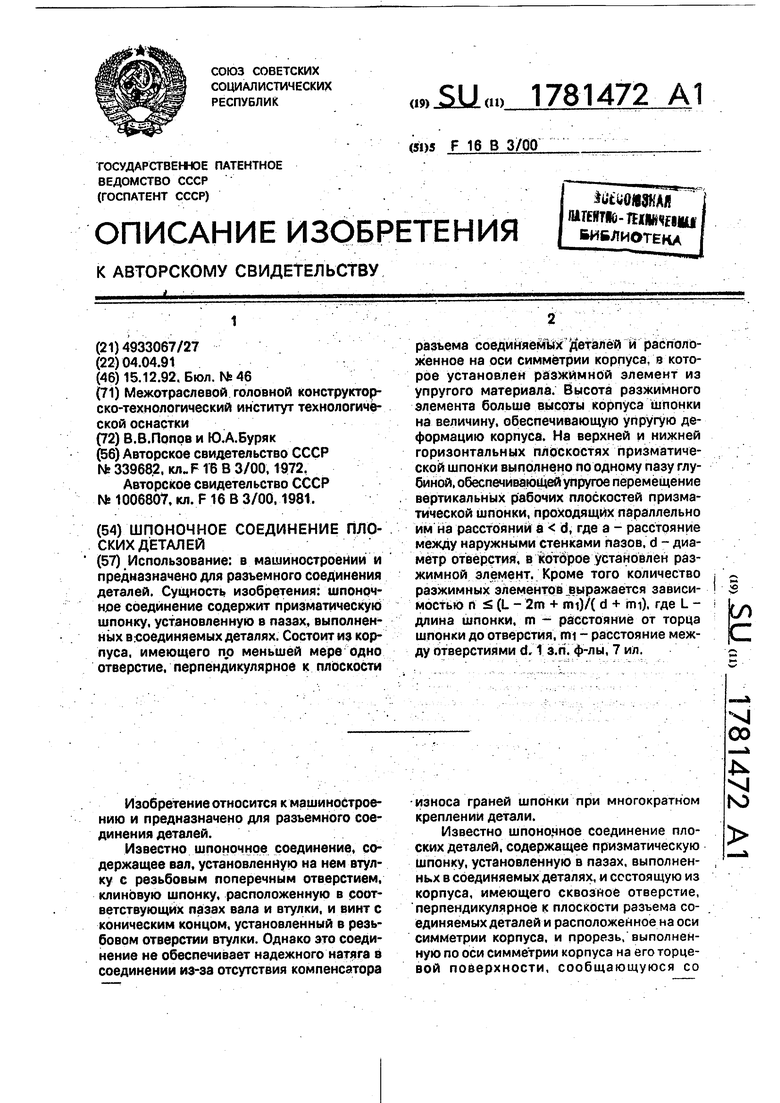

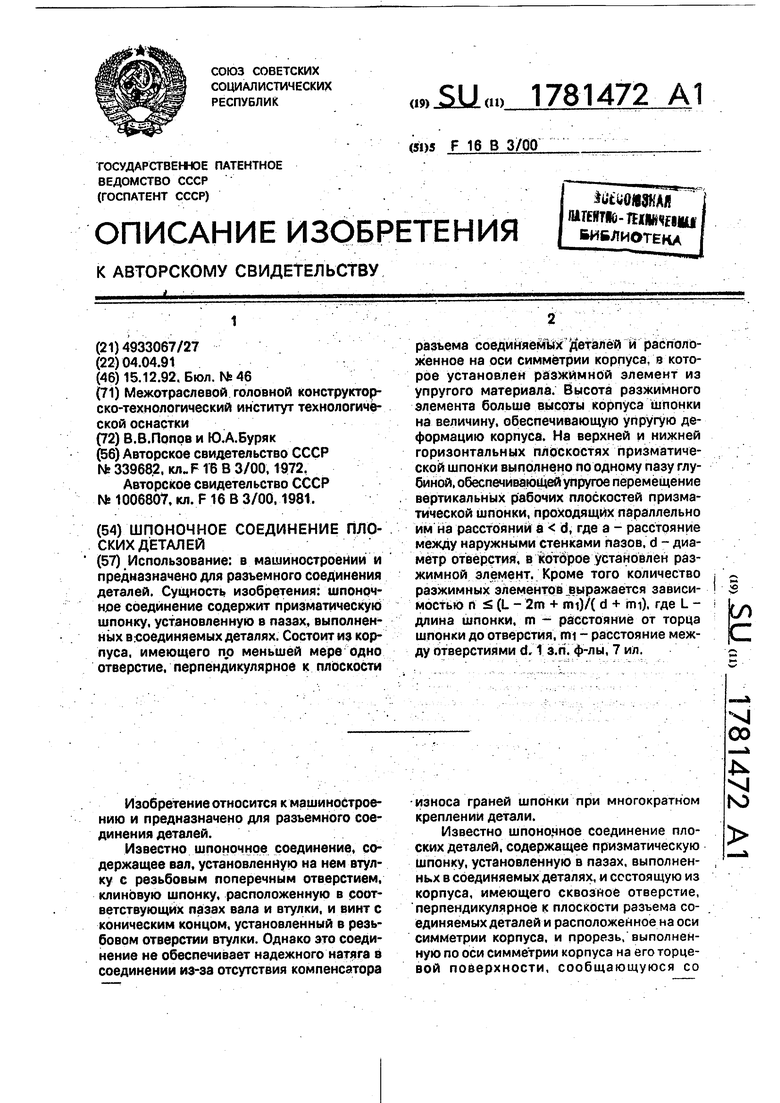

Однако и эта конструкция шпоночного соединения не обеспечивает достаточную жесткость соединения, так как при разжиме упругих элементов, установленных в теле шпонки, корпус шпонки деформируется (фиг.1). При этом контакт грани шпонки с пазом осуществляется по линиям, проектируемым точками. Это снижает жесткость соединения и вызывает повышенный износ как шпонки, так и шпоночного пёза.

Цель настоящего изобретения - повышение жесткости соединения.

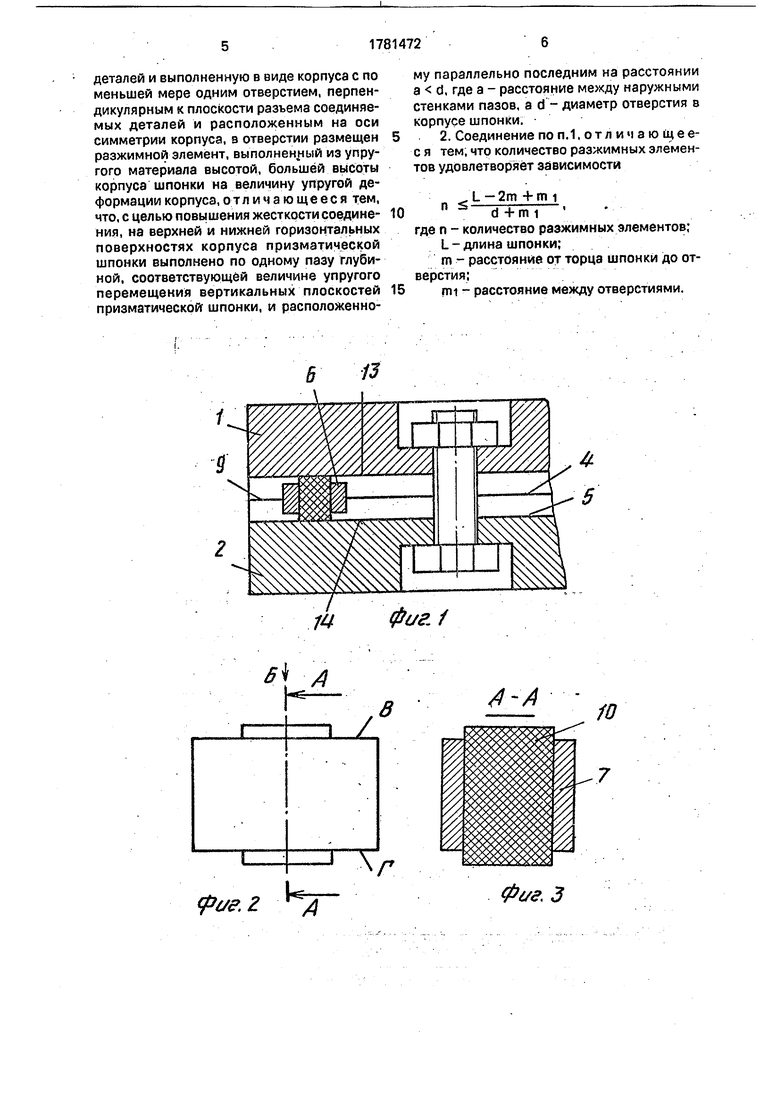

Указанная цель достигается тем, что на верхней и нижней горизонтальных плоскостях призматической шпонки выполнены по одному пазу, глубиной, обеспечивающей упругое перемещение вертикальных рабочих плоскостей призматической шпонки, проходящих параллельно им на расстоянии а d, где а - расстояние между наружными стенками пазов, d - диаметр отверстия, в которое установлен разжимной элемент.

Достаточная жесткость конструкции достигается за счет увеличения площади контакта шпонки и шпоночного паза равной длине шпонки. Другими словами, контакт грани шпонки с пазом осуществляется по плоскостям, проектируемым в линии (фиг. 1).

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемое устройство отличается тем, что на верхней и нижней горизонтальных плоскостях призматической шпонки выполнены по одному пазу, глубиной, обеспечивающей упругое перемещение вертикальных рабочих плоскостей призматической шпонки и проходящих параллельно им на расстоянии а d, где а - расстояние йёждУ На ружными стенками пазов; d - диаметр отверстия, в которое установлен разжимной элемент. Кроме того, количество разжимных элементов выражено зависимостью ., L - 2т +т 1

n s d+mi где L - длина шпонки;

т - расстояние of то 0ТцҐ1ш%йки до отверстия d;

mi - расстояние между отверстиями d.

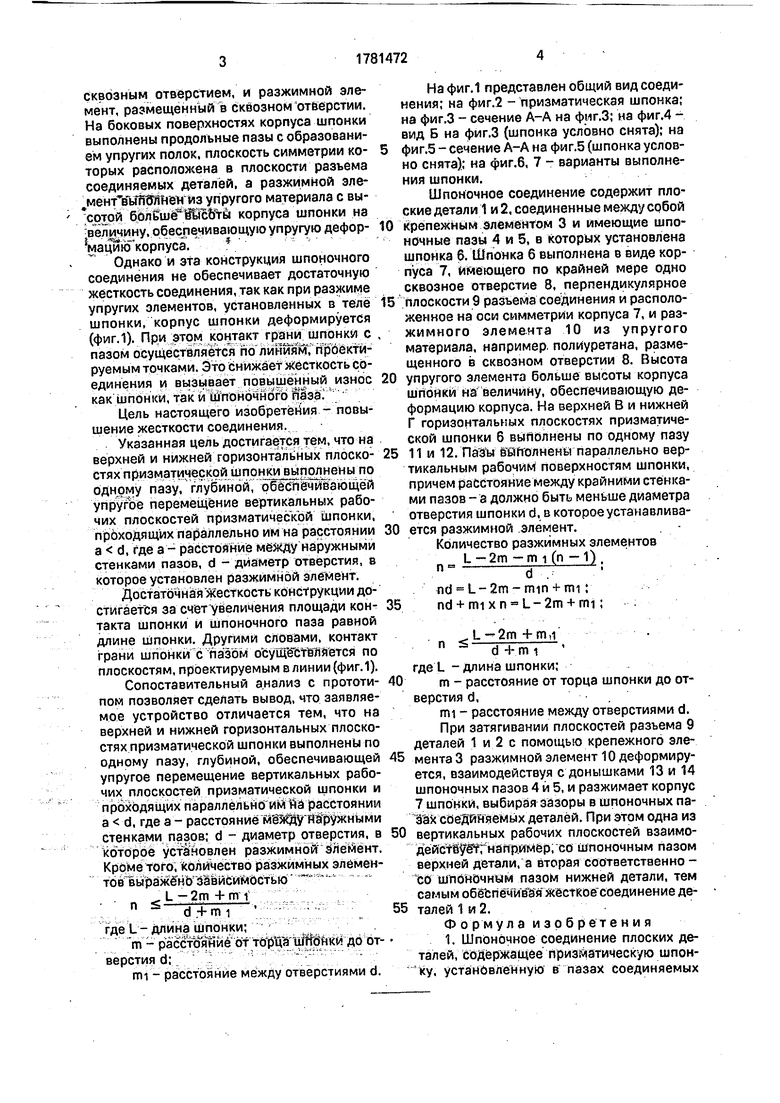

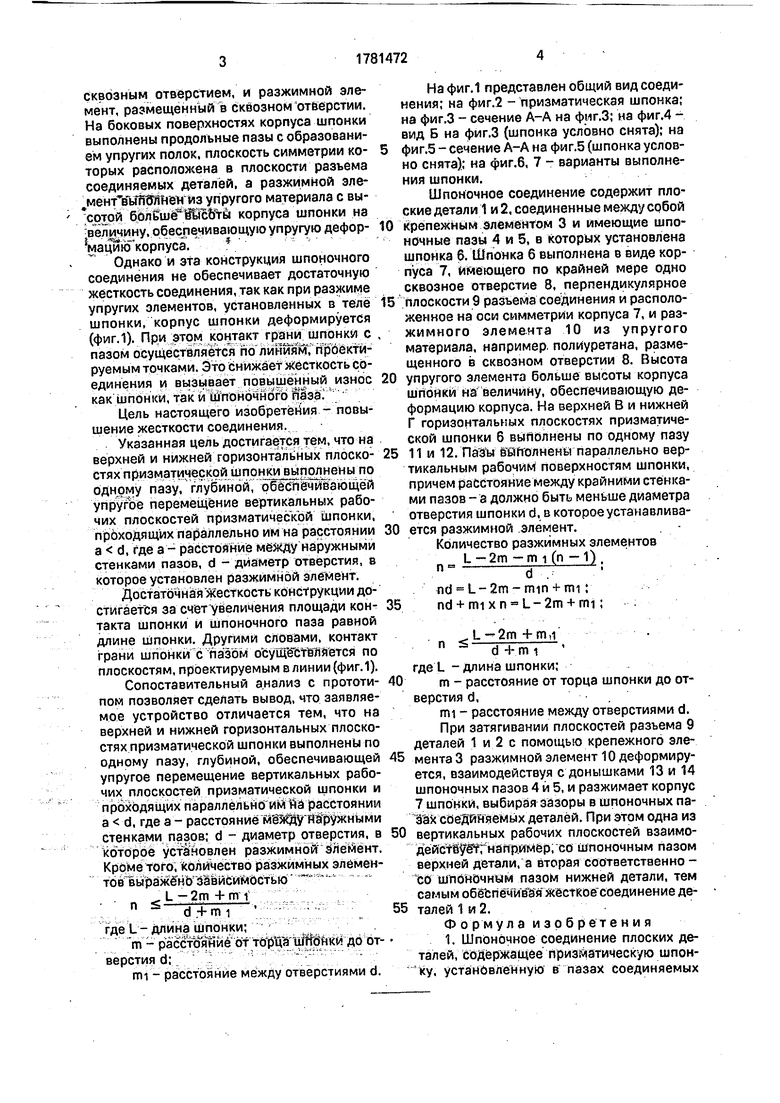

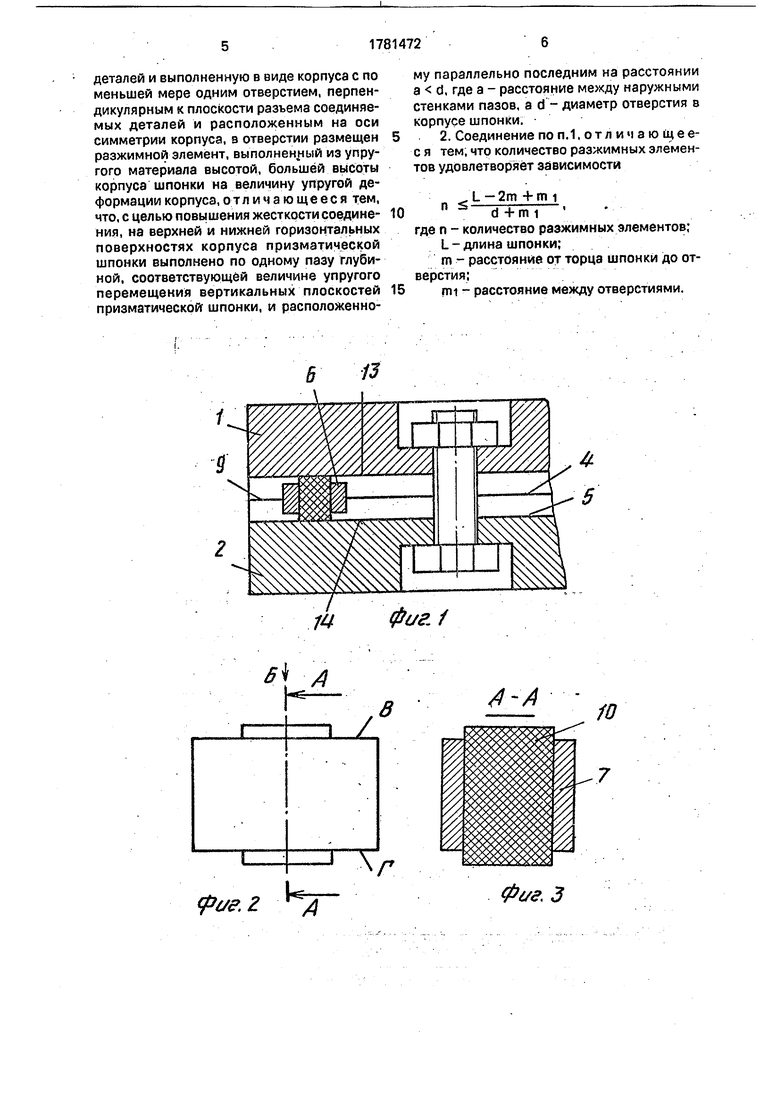

На фиг.1 представлен общий вид соединения; на фиг.2 - призматическая шпонка; на фиг.З - сечение А-А на фмг.З; на фиг.4 - вид Б на фиг.З (шпонка условно снята); на

фиг.5 - сечение А-А на фиг.5 (шпонка условно снята); на фиг.6, 7 - варианты выполнения шпонки.

Шпоночное соединение содержит плоские детали 1 и 2, соединенные между собой

крепежным элементом 3 и имеющие шпоночные пазы 4 и 5, в которых установлена шпонка 6. Шпонка 6 выполнена в виде корпуса 7, имеющего по крайней мере одно сквозное отверстие 8, перпендикулярное

плоскости 9 разъема соединения и расположенное на оси симметрии корпуса 7, и разжимного элемента 10 из упругого материала, например, полиуретана, размещенного в сквозном отверстии 8. Высота

упругого элемента больше высоты корпуса шпонки на величину, обеспечивающую деформацию корпуса. На верхней В и нижней Г горизонтальных плоскостях призматической шпонки 6 выполнены по одному пазу

11 и 12. Па зы Шптолнены параллельно вертикальным рабочим поверхностям шпонки, причем расстояние между крайними стенками пазов - а должно быть меньше диаметра отверстия шпонки d, в которое устанавливается разжимной элемент.

Количество разжимных элементов L - 2m - т (п -1)

d . nd L-2m - mm + mi;

nd + mixn L-2m + rni;

n

L-2m +m,i

d + т 1 где L - длина шпонки;

т - расстояние от торца шпонки до отверстия d,

mi - расстояние между отверстиями d. При затягивании плоскостей разъема 9 деталей 1 и 2 с помощью крепежного эле- мента 3 разжимной элемент 10 деформируется, взаимодействуя с донышками 13 и 14 шпоночных пазов 4 и 5, и разжимает корпус 7 шпонки, выбирая зазоры в шпоночных пазах соединяемых деталей. При этом одна из вертикальных рабочих плоскостей взаимо- дейстВуШ напримёр, со шпоночным пазом верхней детали, а вторая соответственно - со шпоночным пазом нижней детали, тем самым обеспечивая жесткое соединение де- талей 1 и 2.

Формула изобретения 1. Шпоночное соединение плоских деталей, содержащее призматическую шпонку, установленную в пазах соединяемых

деталей и выполненную в виде корпуса с по меньшей мере одним отверстием, перпендикулярным к плоскости разъема соединяемых деталей и расположенным на оси симметрии корпуса, з отверстии размещен разжимной элемент, выполненный из упругого материала высотой, большей высоты корпуса шпонки на величину упругой деформации корпуса,отличающееся тем, что, с целью повышения жесткости соединения, на верхней и нижней горизонтальных поверхностях корпуса призматической шпонки выполнено по одному пазу глубиной, соответствующей величине упругого перемещения вертикальных плоскостей призматической шпонки, и расположенному параллельно последним на расстоянии а d, где а - расстояние между наружными стенками пазов, ad- диаметр отверстия в корпусе шпонки.

2. Соединение по п.1, о т л и ч а ю щ е е- с я тем, что количество разжимных элементов удовлетворяет зависимости

п

L-2m +m 1

d +mi где п - количество разжимных элементов; L - длина шпонки;

m - расстояние от торца шпонки до отверстия;mi - расстояние между отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпоночное соединение плоских деталей | 1986 |

|

SU1375871A1 |

| Беззазорное шпоночное соединение | 1985 |

|

SU1295050A1 |

| ШПОНОЧНОЕ СОЕДИНЕНИЕ | 1999 |

|

RU2173800C2 |

| Регулируемое шпоночное соединение | 1989 |

|

SU1691586A1 |

| Шпоночное соединение | 1990 |

|

SU1793113A1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Призматическая шпонка | 1989 |

|

SU1677381A1 |

| ГРАНАТОМЕТ ОДНОРАЗОВОГО ПРИМЕНЕНИЯ | 1999 |

|

RU2148232C1 |

| Шпонка | 1990 |

|

SU1723372A1 |

Использование: в машиностроении и предназначено для разъемного соединения деталей. Сущность изобретения: шпоночное соединение содержит призматическую шпонку, установленную в пазах, выполненных всоединяемых деталях. Состоит из корпуса, имеющего по меньшей мере одно отверстие, перпендикулярное к плоскости разъема соединяемых деталей и расположенное на оси симметрии корпуса, в которое установлен разжимной элемент из упругого материала. Высота разжимного элемента больше высоты корпуса шпонки на величину, обеспечивающую упругую деформацию корпуса. На верхней и нижней горизонтальных плоскостях призматической шпонки выполнено по одному пазу глубиной, обеспечивающей упругое перемещение вертикальных рабочих плоскостей призматической шпонки, проходящих параллельно им на расстоянии а d, где а - расстояние между наружными стенками пазов, d - диаметр отверстия, в которое установлен разжимной элемент. Кроме того количество разжимных элементов выражается зависимостью n S (L - 2m + mi)/( d + mi), где L - длина шпонки, т - расстояние от торца шпонки до отверстия, mi - расстояние между отверстиями d, 1 з.п. ф-лы, 7 ил.

В 13

А

L,

pt/e. г д

фиг. /

/

В

4-А

V

Фиг. 3

8

фаг, U

А -А

11

12

ф(/.5

12

| ШПОНОЧНОЕ СОЕДИНЕНИЕ | 0 |

|

SU339682A1 |

| Шпоночное соединение плоских деталей | 1981 |

|

SU1006807A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-12-15—Публикация

1991-04-04—Подача