Изобретение относится к области машиностроения и может быть использовано в соединениях деталей с разъемом по плоскости.

Общеизвестно соединение деталей с двумя цилиндрическими установочными штифтами (см. П.И. Орлов "Основы конструирования", Москва, "Машиностроение", 1988, т. 2, стр. 104, рис. 227). Данное соединение наряду с таким достоинством, как простота конструкции, обладает рядом недостатков. К ним можно отнести отсутствие взаимозаменяемости соединяемых деталей, поскольку обработку штифтовых отверстий производят, как правило, в сборе. Кроме того, перед обработкой отверстий под штифты соединяемые детали необходимо точно выставить и закрепить крепежными элементами, после чего произвести совместную обработку указанных отверстий. Все это в целом затрудняет сборку, что делает неприемлемым использование данного соединения в оборудовании, собираемом в условиях серийного производства.

Известно также соединение деталей с разъемом по плоскости (см. а.с. N 1320544, МКИ F 16 B 19/02), в котором детали соединяются при помощи двух установочных ступенчатых штифтов и двух втулок, в одной из которых выполнен паз шириной, равной диаметру штифта, и симметричный наружному диаметру втулки. По мнению автора, паз во втулке дает возможность полностью компенсировать погрешность в обработке межцентрового расстояния между отверстиями. Это утверждение справедливо лишь в том случае, если, во-первых, паз выполнен симметричным относительно наружного диаметра втулки, во-вторых, если нет зазоров между наружным диаметром втулки и сопряженным отверстием в детали, а также между наружным диаметром штифта и сопряженным пазом во втулке, и, в-третьих, если паз сориентирован при сборке строго параллельно линии, соединяющей оси отверстий в деталях, и зафиксирован в этом положении. Несоблюдение указанных условий приводит к дополнительным погрешностям при сборке. В частности, если паз во втулке будет выставлен не параллельно оси соединяемых отверстий, то от погрешности в расстоянии между последними возникает дополнительная неточность взаимоположения соединяемых деталей. Кроме того, штифт, контактирующий с пазом втулки, соприкасается с ней цилиндрической поверхностью (по линии контакта) и не может воспринимать значительных сдвигающих усилий. Вместе с тем, наличие промежуточных втулок усложняет конструкцию и снижает точность соединения. Требуются дополнительные средства для установки и фиксации в угловом положении втулки с пазом.

Известно шпоночное соединение (см. а.с. N 1460442, МКИ F 16 B 3/00), в котором призматические элементы расположены по обе стороны цилиндрического стержня, размещенного в отверстии одной из соединяемых деталей, причем в последних выполнены оппозитно расположенные пазы, в которых установлены призматические элементы шпонки.

Достоинством данного соединения является повышенная нагрузочная способность за счет увеличения длины призматических элементов шпонки. Однако в указанном соединении необходимо выдержать высокую точность центрирования оси цилиндрического стержня относительно оси призматических элементов шпонки, поскольку цилиндрический стержень не срезан в направлении длины шпонки. Отсюда - усложнение обработки и сборки и, как следствие, удорожание конструкции. Кроме того, с помощью данного соединения невозможно зафиксировать соединяемые детали с разъемом по плоскости, и к тому же требуются дополнительные средства для крепления самой шпонки.

Задачей заявляемого изобретения является расширение технологических возможностей, упрощение конструкции и получение технического результата, заключающегося в обеспечении высокой нагрузочной способности шпоночного соединения в необходимых направлениях с одновременным снижением требований к точности изготовления при заданной точности соединения.

Для решения вышеперечисленных задач и получения указанного технического результата в известном шпоночном соединении, содержащем соединяемые детали с оппозитно расположенными пазами, в которых размещена шпонка, снабженная цилиндрическим стержнем, концы стержня выполнены срезанными в направлении длины шпонки и расположены по обе ее стороны в соответствующих отверстиях соединяемых деталей с гарантированным посадочным зазором. При этом срезанные концы стержня могут быть выполнены призматическими и по ширине шпонки. Кроме того, концы стержня могут быть выполнены в виде концентрично расположенных кольцевых секторов, расположенных в отверстиях соединяемых деталей, при этом эти отверстия выполнены в виде кольцевых проточек, а наибольший наружный диаметр кольцевых секторов равен длине шпонки.

Наличие допустимой величины смещения срезанных концов цилиндрического стержня в отверстиях соединяемых деталей в направлении, перпендикулярном длине шпонки, как правило многократно превышающей величину гарантированного посадочного зазора цилиндрической части стержня, позволяет снизить точность изготовления составляющих элементов шпоночного соединения и соответственно точность непосредственно самой сборки. В то же время указанный выше гарантированный посадочный зазор обеспечивает заданную точность шпоночного соединения. Кроме того, последнее обладает высокой нагрузочной способностью во взаимно перпендикулярных направлениях, причем увеличение количества концентрично расположенных кольцевых секторов позволяет существенно повысить передаваемое усилие в направлении длины шпонки.

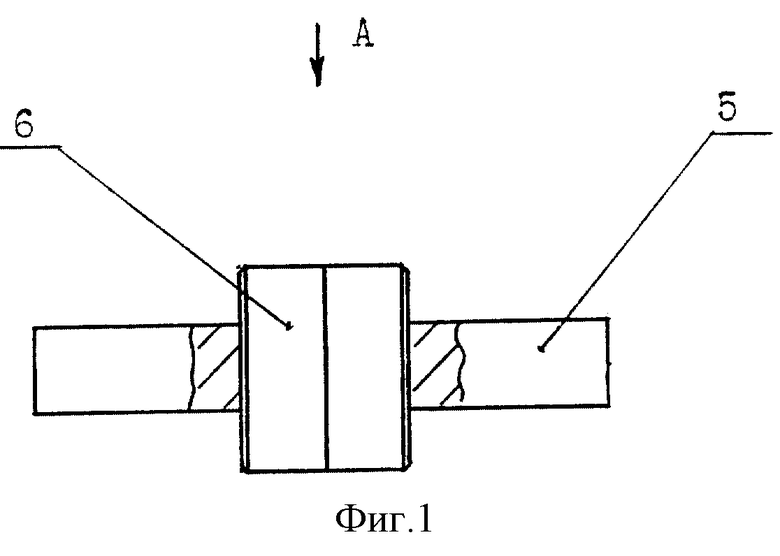

На фиг. 1 показан фронтальный разрез шпонки с ромбическими концами цилиндрического стержня.

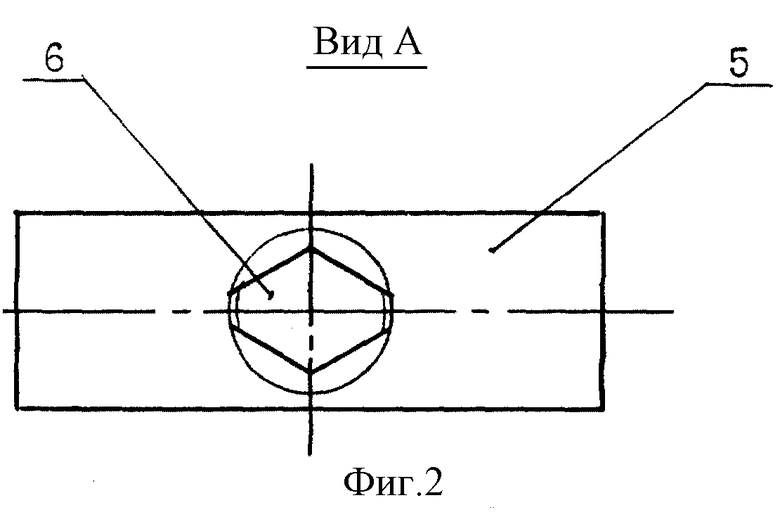

На фиг. 2 - вид А на фиг. 1.

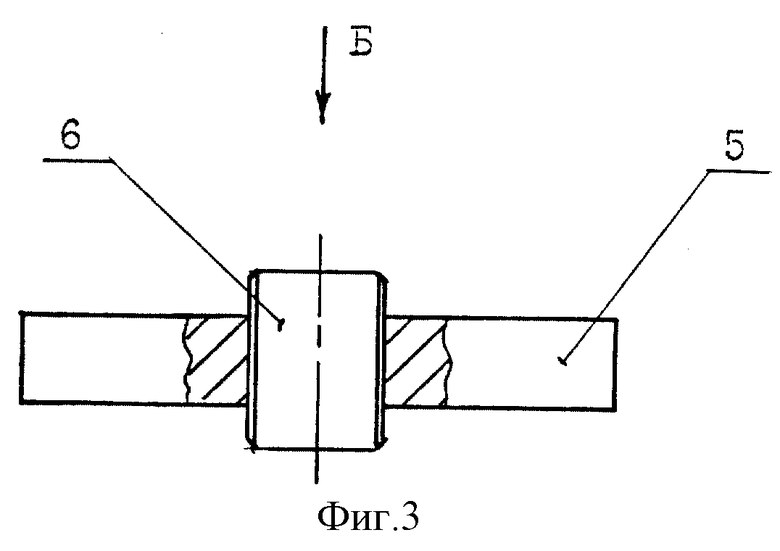

На фиг. 3 показан фронтальный разрез шпонки с призматическими концами цилиндрического стержня.

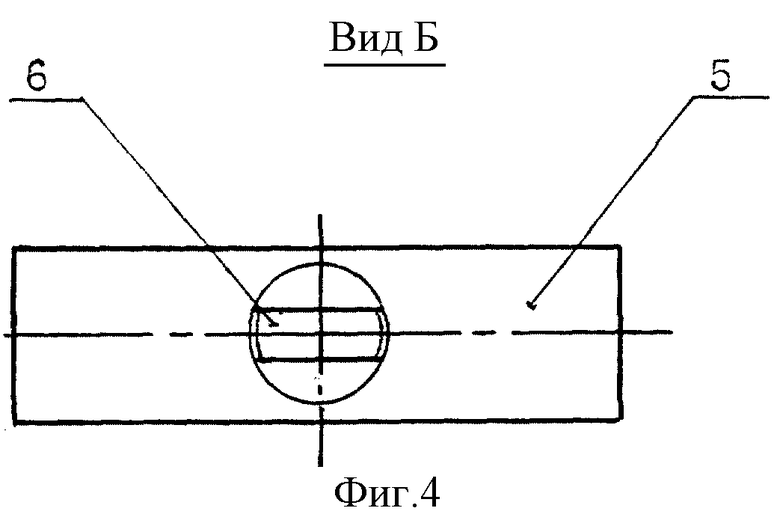

На фиг. 4 - вид Б на фиг. 3.

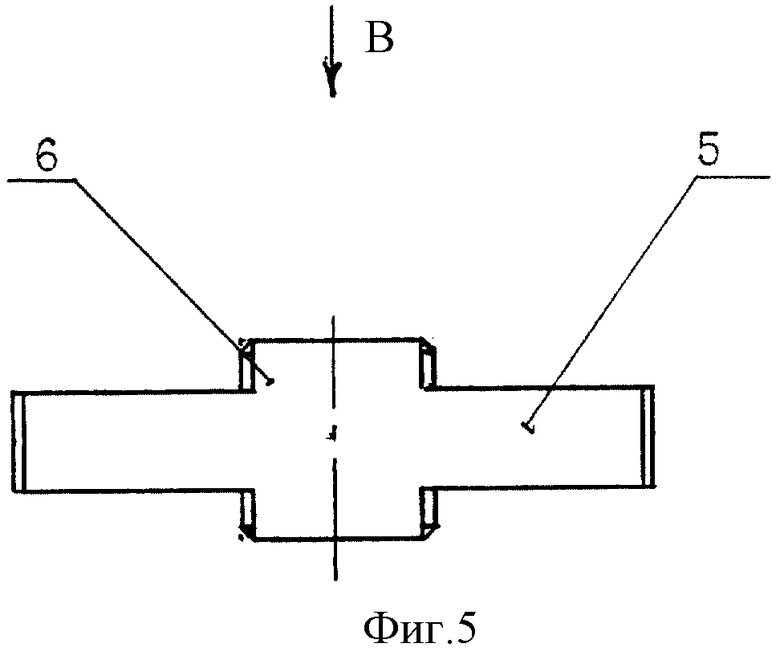

На фиг. 5 показана шпонка с призматическими концами цилиндрического стержня, равными ширине шпонки.

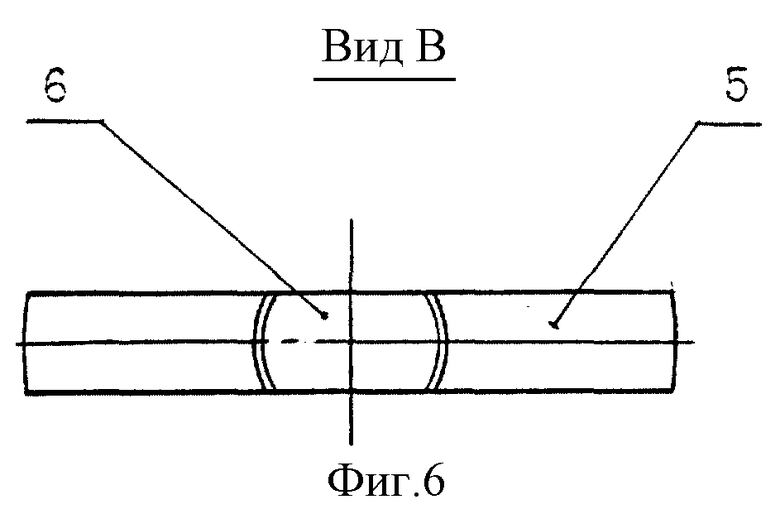

На фиг. 6 - вид В на фиг. 5.

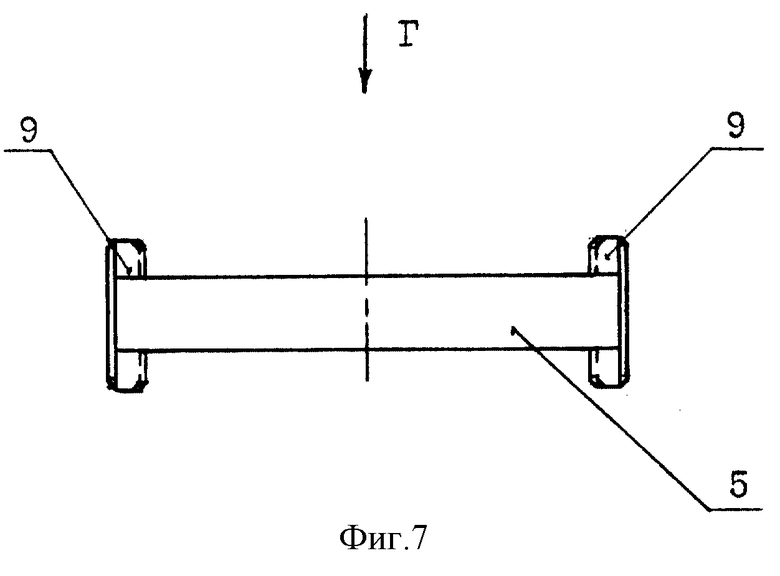

На фиг. 7 показана шпонка с двумя концентрично расположенными кольцевыми секторами, причем наружный диаметр последних равен длине шпонки.

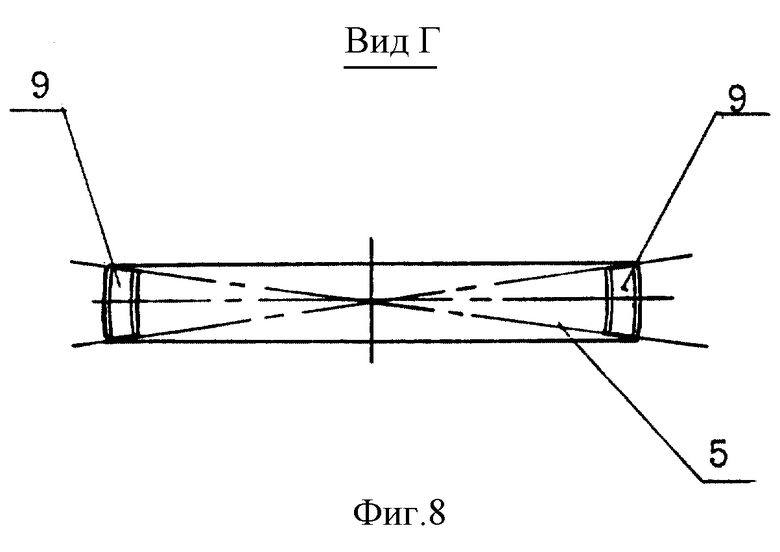

На фиг. 8 - вид Г на фиг. 7.

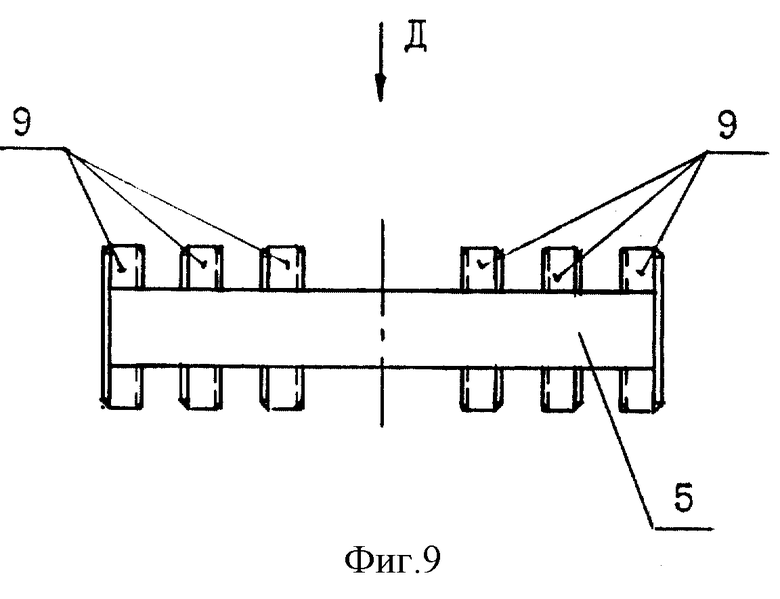

На фиг. 9 показана шпонка с 6-ю концентрично расположенными кольцевыми секторами, причем наибольший наружный диаметр кольцевых секторов, находящихся на периферии шпонки, равен ее длине.

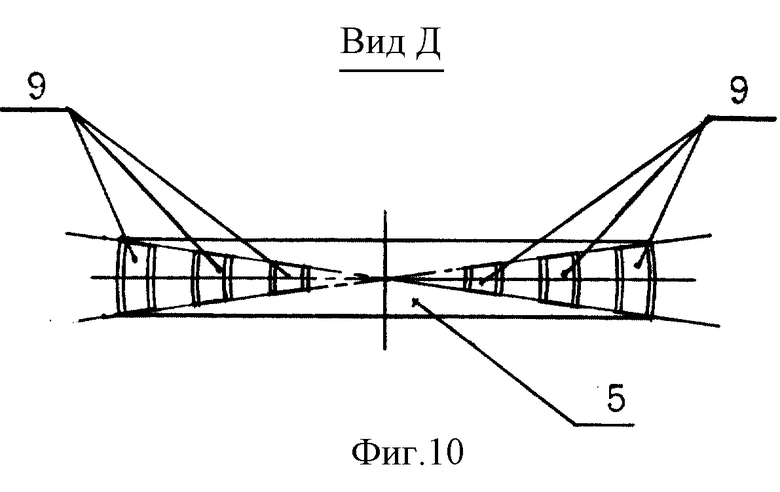

На фиг. 10 - вид Д на фиг. 9.

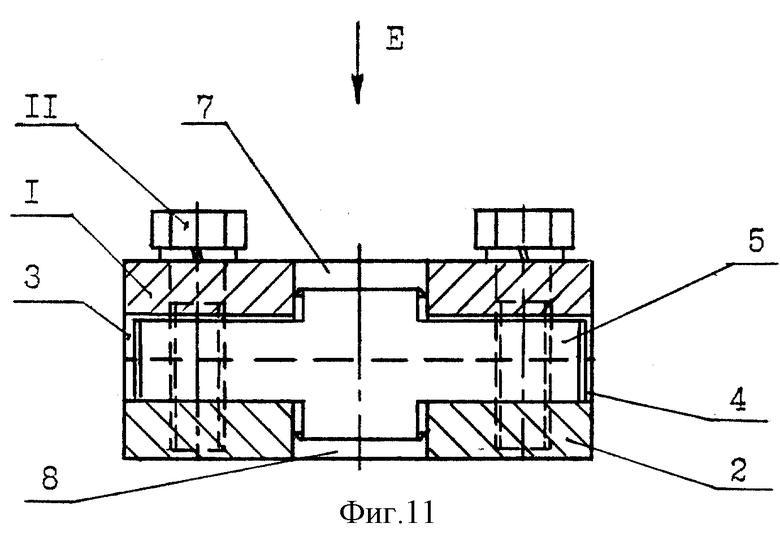

На фиг. 11 показано шпоночное соединение со шпонкой, изображенной на фиг. 5, 6.

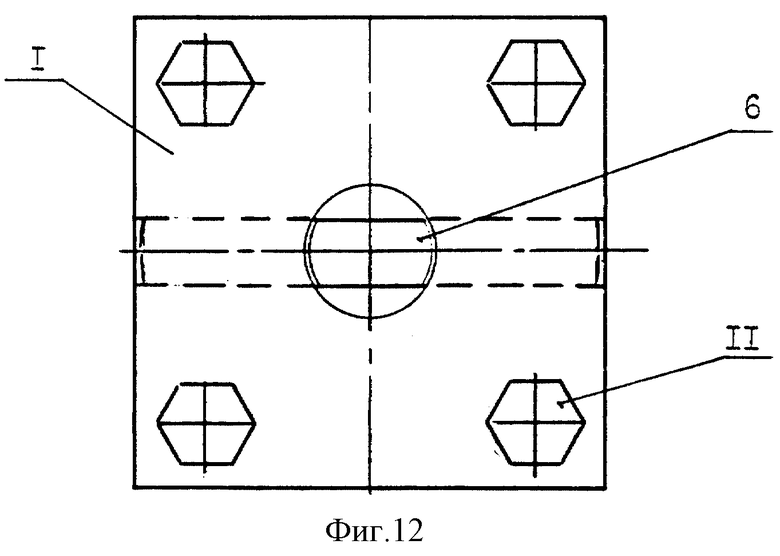

На фиг. 12 - вид Е на фиг. 11.

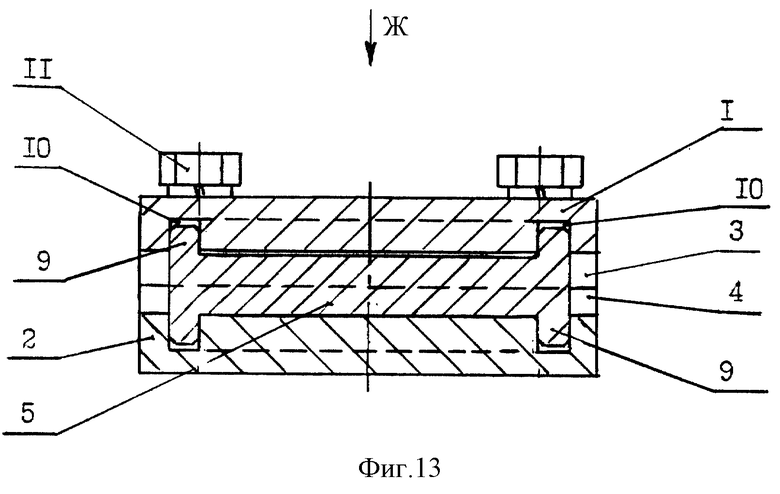

На фиг. 13 показано шпоночное соединение со шпонкой, изображенной на фиг. 7, 8.

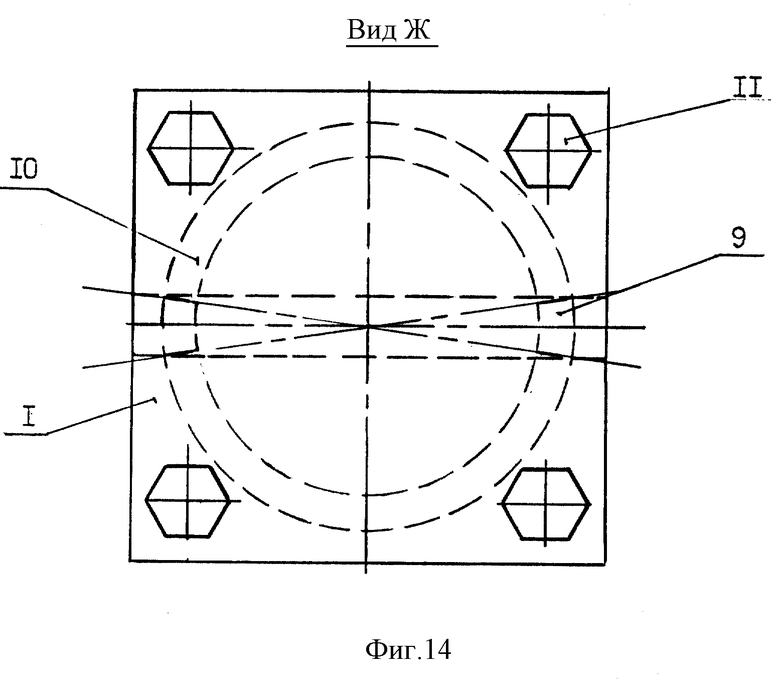

На фиг. 14 - вид Ж на фиг. 13.

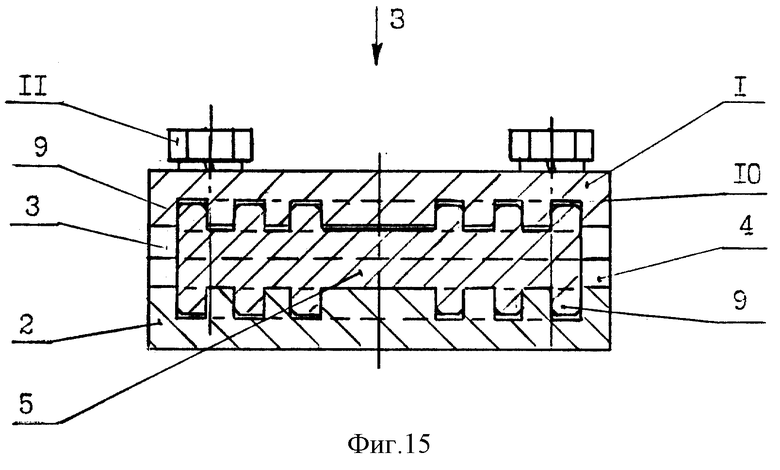

На фиг. 15 показано шпоночное соединение со шпонкой, изображенной на фиг. 9, 10.

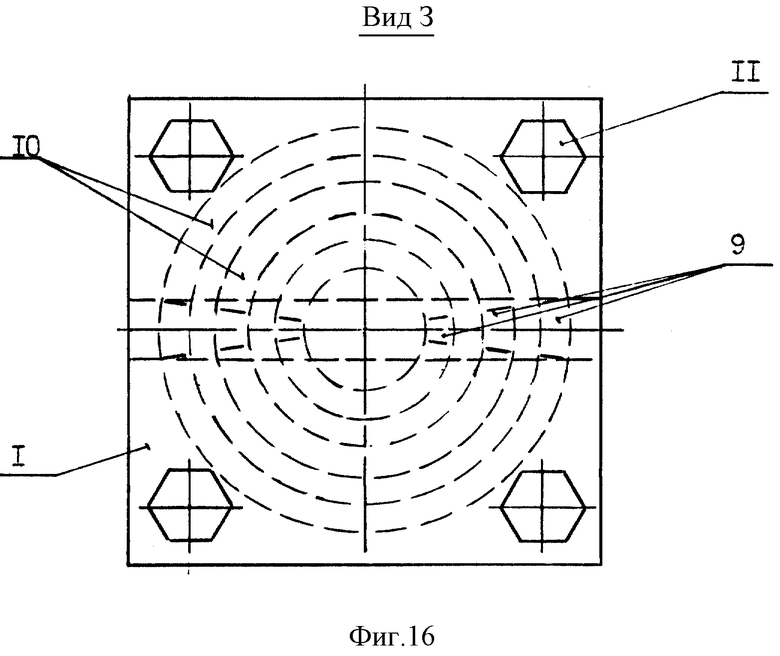

На фиг. 16 - вид 3 на фиг. 15.

Шпоночное соединение состоит из соединяемых по плоскости деталей 1 и 2 с оппозитно расположенными пазами 3 и 4, в которых размещена шпонка 5. Шпонка снабжена цилиндрическим стержнем 6, концы которого расположены по обе ее стороны и входят с гарантированным посадочным зазором в соответствующие им отверстия 7 и 8 соединяемых деталей 1 и 2, при этом концы стержня 6 срезаны в направлении длины шпонки 5 и выполнены, в рассматриваемом случае шпоночного соединения (см. фиг. 11, 12), - призматическими по ширине последней. Кроме того, концы стержня 6 могут быть выполнены в виде концентрично расположенных кольцевых секторов 9, входящих в отверстия, выполненные в виде кольцевых проточек 10, прием наибольший наружный диаметр кольцевых секторов равен длине шпонки (см. фиг. 13, 14, 15, 16). Для окончательного соединения предусмотрены крепежные элементы 11.

Сборка шпоночного соединения (см. фиг. 1-6, 11, 12) осуществляется следующим образом.

Сначала шпонку 5 устанавливают в паз 4 детали 2 с одновременным размещением нижнего срезанного конца цилиндрического стержня 6 в отверстии 8 этой же детали. Затем таким же образом ответную деталь 1 устанавливают на выступающую часть шпонки 5 и верхний срезанный конец цилиндрического стержня 6 до соприкосновения установочных плоскостей соединяемых деталей. Для удобства сборки на цилиндрических частях срезанных концов стержня 6 выполнены заходные фаски. После совмещения плоскостей детали 1 и 2 соединяют с помощью крепежных элементов 11 (болтов). Таким образом, одна деталь полностью сбазирована относительно другой при помощи одной шпонки, которая к тому же не требует для себя отдельного крепежа. По одной координате (перпендикулярно шпоночному пазу) в плоскости разъема усилие передается за счет призматической шпонки. По другой координате (перпендикулярно первой) в плоскости разъема усилие передается за счет цилиндрической части стержня.

Сборка шпоночного соединения (см. фиг. 7-10, 13-16) производится аналогично предыдущей с той лишь разницей, что при сборке совмещаются концентрично расположенные кольцевые сектора 9 с соответствующими кольцевыми проточками 10. При этом, как указывалось выше, увеличение в данном случае количества несущих цилиндрических поверхностей позволяет повысить воспринимаемое шпонкой усилие в направлении ее длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ ФРЕЗА | 2007 |

|

RU2340429C1 |

| Шпоночное соединение | 1989 |

|

SU1633168A1 |

| Шпоночное соединение | 1987 |

|

SU1460442A1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2008 |

|

RU2373436C1 |

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2104813C1 |

| УСТРОЙСТВО ДЛЯ ПРИВИТИЯ ПРАКТИЧЕСКИХ НАВЫКОВ | 2005 |

|

RU2300810C1 |

| УСТРОЙСТВО ДЛЯ ПРИВИТИЯ ПРАКТИЧЕСКИХ НАВЫКОВ | 2000 |

|

RU2196360C2 |

| МНОГОКАНАЛЬНЫЙ СКОЛЬЗЯЩИЙ ТОКОСЪЕМНИК | 2007 |

|

RU2351044C2 |

| СЪЕМНИК ЭЛЕКТРОДОВ ТОЧЕЧНОЙ СВАРОЧНОЙ МАШИНЫ | 1995 |

|

RU2095214C1 |

| УЗЕЛ СОЕДИНЕНИЯ СТАТОРНЫХ ДЕТАЛЕЙ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2166101C2 |

Изобретение относится к области машиностроения и может быть использовано в соединениях деталей с разъемом по плоскости. Шпоночное соединение содержит соединяемые детали с оппозитно расположенными пазами, в которых размещена шпонка, снабженная цилиндрическим стержнем. Концы стержня выполнены срезанными в направлении длины шпонки и расположены по обе ее стороны в соответствующих отверстиях соединяемых деталей с гарантированным посадочным зазором. Срезанные концы стержня могут быть выполнены призматическими. Призматические концы стержня могут быть выполнены по ширине шпонки. Концы стержня могут быть также выполнены в виде концентрично расположенных кольцевых секторов, расположенных в отверстиях соединяемых деталей, при этом эти отверстия выполняются в виде кольцевых проточек, а наибольший наружный диаметр кольцевых секторов будет равен длине шпонки. В результате расширяются технологические возможности, упрощается конструкция. Кроме того, обеспечивается высокая нагрузочная способность шпоночного соединения. 3 з.п.ф-лы, 16 ил.

| Шпоночное соединение | 1987 |

|

SU1460442A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 7-ГИДРОКСИ-5,6-ФТАЛИЛФЕНОКСАЗИНА | 1994 |

|

RU2076103C1 |

| Шпоночное соединение | 1973 |

|

SU479895A1 |

| ШПОНОЧНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2019694C1 |

| ВЕНТИЛЬНЫЙ ИНДУКТОРНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2352048C1 |

Авторы

Даты

2001-09-20—Публикация

1999-07-27—Подача