Изобретение относится к тарелочным устройствам для сжигания газообразного и жидкого топлива, которые могут быть использованы для энергетических котельных агрегатов и в других огнетехнических установках, где требуется установка одной или нескольких горелок с единичной номинальной мощностью каждой от одной до двадцати Гкал/ч и где требуется сжигать топливо при низком и среднем давлении газа, при разрежении в топках и при противодавлении, без подогрева воздуха и после воздухоподогревателей.

Известны горелки, содержащие возду- хоподающий короб с тангенциальным входным патрубком, имеющим шибер, позволяющий изменять в имеющемся кольцевом воздушном канале угол крутки относительно осевой линии горелки, начиная от естественной величины в 30° при

полностью открытом шибере и номинальной нагрузке, и до 60° С при прикрытом шибере и минимальной нагрузке, которые имеют периферийную подачу газа, отличаются длинным факелом и применяются только на энергетических котлах с большими размерами топок.

Причина длиннофакельности кроется в слиянии газовых струй друг с другом, что затрудняет их перемешивание с воздухом и затягивает процесс горения. Слияние происходит из-за близости и многорядности расположения газовыпускных отверстий и сближения газовых струй в потоке воздуха при увеличении нагрузки из-за периферийной подачи газа.

Известна также горелка газовая вихревая ГГВ конструкции Мосгазпроекта, содержащая воздухоподающий короб и коаксиально размещенную в коробе газоподаV|00

СП О

ющую трубу с входным патрубком, с кольце вым рядом радиальных выпускных отверстий и с центральной трубой для установки форсунки, а также имеет болтовые соединения газоподающей трубы с воздухоподаю- щим коробом, что позволяет по-разному ориентировать между собой газовый и воздушный патрубки, а также производить, при необходимости, осмотр и ремонт внутренних частей горелки без снятия ее с фронтового листа и имеет заявленный коэффициент избытка аоздуха на номинальной нагрузке, обеспечивающий полноту сгорания газа а- 1,02. Однако, ее корпус имеет прямой подвод воздуха и крутка его осуществляется лопатками, жестко укрепленными под углом 45° в кольцевой воздушной камере вблизи газовыпускных отверстий. Наличие такого лопаточного завихрителя, который не изменяет угол крутки при изменении нагрузки, не может обеспечить получение а 1,02 при малых нагрузках в пределах заявленного диапазона регулирования, то есть соотношения максимальных и минимальных производитсяьно- стей, как 4,5/1. Известно также значение соответствия каждой лопатки завихрителя как по форме изгибающихся в потоке воздуха газовых струй, так и по местоположению ее относительно газовыпускных отверстий и то, что выполнение лопаток с расположением их в соответствии с этими требованиями технически затруднительно и практически никогда не выполняется. Кроме того, наличие лопаточного завихрителя доводит аэродинамическое сопротивление горелки до 170 кг/м2, что затрудняет применение ее после воздухоподогревателя.

Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой является газо-мазутная горелка, содержащая основной воздухоподэющий короб с тангенциальным завихритепем у входного патрубка и коаксиально размещенную в коробе газоподающую трубу с входным патрубком, с размещенным на заданном расстоянии от ее выходного торца кольцевым рядом радиальных выпускных отверстий и с центральной трубой для установки форсунки. Однако, эта горелка имеет для регулирования подачи газа поворотный золотник с отверстиями, точно соответствующими выходным отверстиям газоподающей трубы, при этом золотник жестко соединен с поворотным завихрителем, имеющим пря- моугопьное выходное окно у входного патрубка. Таким образом, регулирование производительности этой горелки осуществляется поворотом единой конструкции золотника с круглыми газовыпускными отверстиями и завихрителя с прямоугольными выходным окном. Так как линейные размеры газовыпускных отверстий, как правило,

меньше размеров окон для подачи воздуха в десятки раз, то согласование изменения их проходных сечений по конструкции этой горелки требует либо увеличения радиуса воздухоподающего короба относительно

радиуса газоподающей трубы, либо больших диаметров газовыпускных отверстий, что снижает качество смешения газа с воздухом. Кроме того, наличие значительных трущихся поверхностей газоподающей трубы, золотника и завихрителя при изменениях производительности горелки, большая часть которых находится в зоне больших температурных перепадов, снижает надежность эксплуатации и заявленную экономичность,

Целью изобретения является повышение экономичности путем улучшения качества смешения. При этом ожидаемый от использования изобретения положительный эффект заключается в повышении годового средневзвешенного КПД на таких огнетехнических установках, которые работают как с сезонной, так и с суточной неравномерностью нагрузки и в соответственной

экономии газа.

Сущность изобретения и его отличительные от прототипа признаки, обеспечивающие заявляемую цель заключаются в дополнении устройства горелки, по крайней

мере, двумя воздухоподающими коробами с аналогичными коаксиально размещенными в них газоподающими трубами, установленными коаксиально-ступенчато с основным воздухоподающим коробом, являющимся

первой ступенью, а каждая центральная труба газоподающей трубы дополнительной ступени является продолжением воздухоподающего короба предыдущей ступени, причем, в каждом воздухоподающем коробе

входной патрубок выполнен тангенциальным и снабжен шибером, между основными выпускными отверстиями, равными для всех газоподающих труб, выполнены дополнительные выпускные отверстия с втрое

меньшим диаметром, а в каждой из газоподающих труб дополнительных ступеней количество выпускных отверстий в I раз большем чем в первой, где I - порядковый номер ступени. При этом, наружный диаметр газоподающей трубы каждой ступени определяется из соотношения

«т

JLlUi 3,1416

где а - наружный диаметр газоподающей трубы;

п - количество ее основных выпускных отверстий;

m 1,5h - модуль горелки, которому равны расстояния между струями газа и ширина кольцевых каналов воздухоподающих коробов;

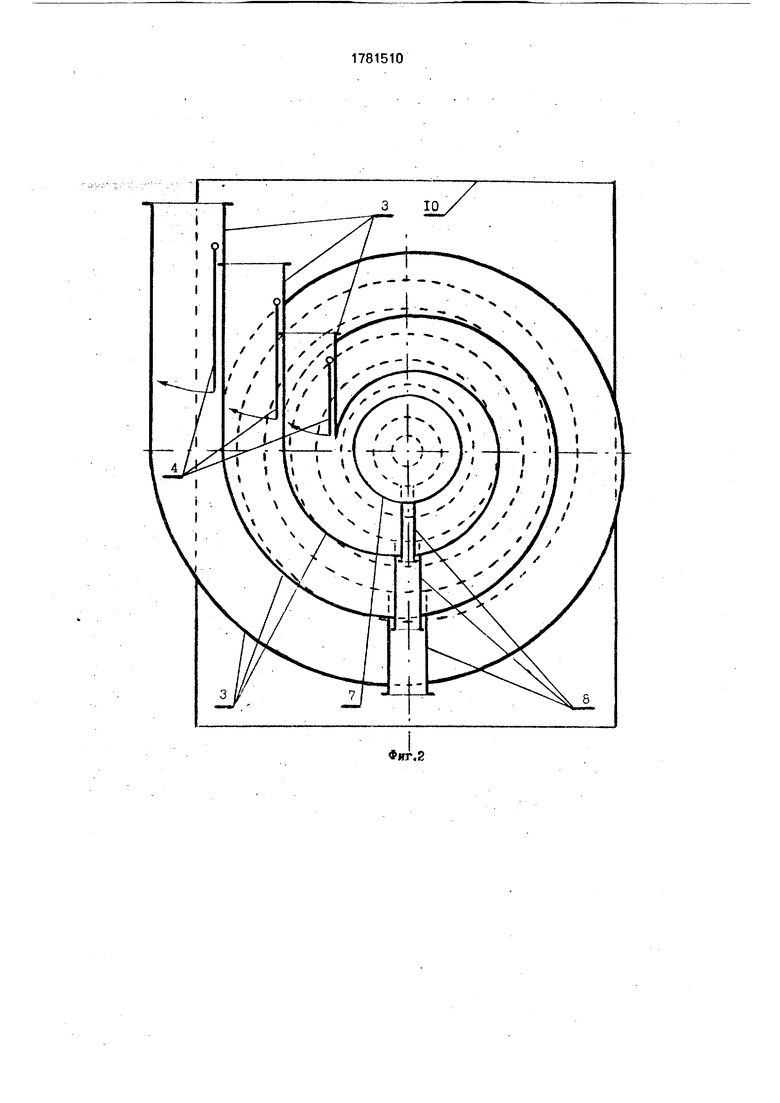

h - глубина проникновения основных струй газа в поток воздуха, причем расстоя- ние от линии расположения выпускных отверстий до выходного торца газоподающей трубы равно Q,5h.

Взятый по аналогии с модулем шестерни, характеризующим величину ее зубьев и расстояние между ними, модуль горелки характеризует ширину кольцевых каналов воздухоподающих коробов, с учетом достаточности для свободного развития струй газа из основных выпускных отверстий и расстояние между самими струями газа, с учетом достаточности обеспечения их не- сливаемости при максимальном угле крутки воздуха в кольцевом канале воздухоподаю- щего короба.

Модуль горелки m 1,5h для ширины кольцевых каналов воздухоподающих коробов обосновывается анализом процесса развития струй газа в потоке воздуха с учетом глубины проникновения по их передним гра- ницам относительно глубины проникновения их осевых, то есть hmax 1,375h, а округление до 1,5h обосновано необходимостью обеспечения воздушной прослойки между струями и периферийным диаметром коль- цевого канала воздухоподающег о короба.

Этот же m 1,5h для расстояния между самими струями газа обосновывается анализом оптических снимков развития струй газа в закрученном потоке воздуха, из кото- рых видно, что в поперечном сечении газовые струи имеют вид не круга, а эллипса. При этом размер диаметра струи DC 0,75h соответствует только его малому диаметру, расположенному в радиальном направле- нии, а его большой диаметр, который является актуальным при определении расстояния между струями, зависит от угла крутки воздуха, и их соотношения должны быть подобны соответствующему соотно- шению среднерасходной и актуальной скоростей, т. е. DC Dc/cosa А т. к. для тангенциального завихрителя наибольший угол крутки воздуха 60°, то

1

OJ5h/cos60° 1,5h.

Предлагаемая формула для определения наружных диаметров газоподэющих

5

10

15 20 25

30 35

40 5 0

5

труб предлагаемой горелки по единому модулю для всех ступеней обеспечивает равное расстояние между струями газа, в то время как шаг между основными выпускными отверстиями меняется от ступени к ступени соответственно

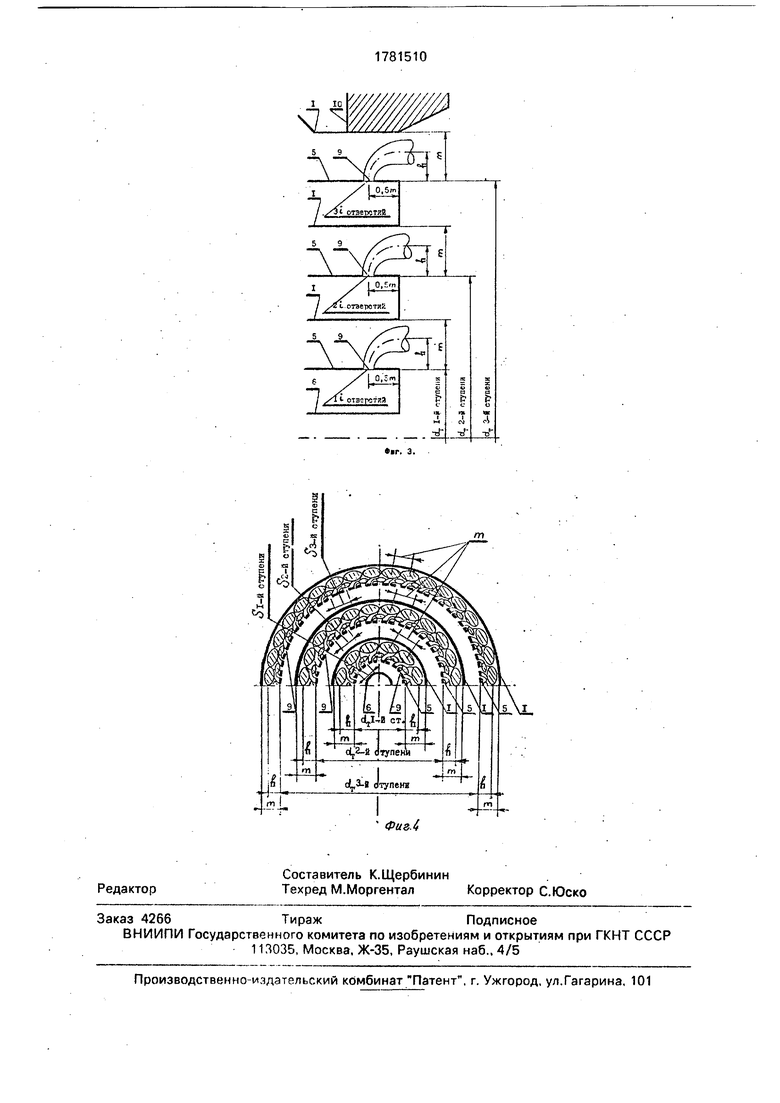

S 1-й степени S 2-й ступени S 3-й ступени и т.д.

Соотношение количеств основных выпускных отверстий первой,второй,третий и т. д. ступеней горелки пропорционально нормальному арифметическому ряду чисел и связанных с ними через модуль величин соответствующих наружных диаметров га- зоподающих труб, по которым легко определить все остальные размеры ступеней горелки, обеспечивает равномерное распределение струй газа по всему живому сечению амбразуры горелки с практически равными участками сечения на каждую струю газа, а центральная подача газа в закрученный поток воздуха с возможностью регулирования угла крутки его в пределах от 30° до 60° при пропорциональном изменении их напоров обеспечивают на всем диапазоне регулирования от 20 до 2000 кг/м2 давления газа и от 1 до 100 кг/м2 напора воздуха практически неизменную глубину проникновения струй газа в поток воздуха, которая зависит от свойств газа, воздуха и соотношения их скоростей, поддерживаемых постоянными на всех режимах.

Ступенчатая конструкция позволяет углублять регулирование за счет последовательного включения -или отключения и по газу и по воздуху имеющихся ступеней по порядку нарастания или снижения нагрузки без изменения качества смешения.

Вспомогательные выпускные отверстия стабилизируют горение и обеспечивают равномерность распределения струй газа в потоках воздуха каждого его концентричного кольцевого канала воздухоподающих коробов. При этом предлагаемые соотношения количеств выпускных отверстий по ступеням горелки, соотношение наружных диаметров газоподающих труб, одинаковость по ширине каналов воздухоподающих коробов и расстояний между струями газа дают достаточно месте для размещения в горелке всех ступеней с учетом размещения выходных торцов газоподающих труб, которые занимают площадь в живом сечении амбразуры не более 40 - 44%.

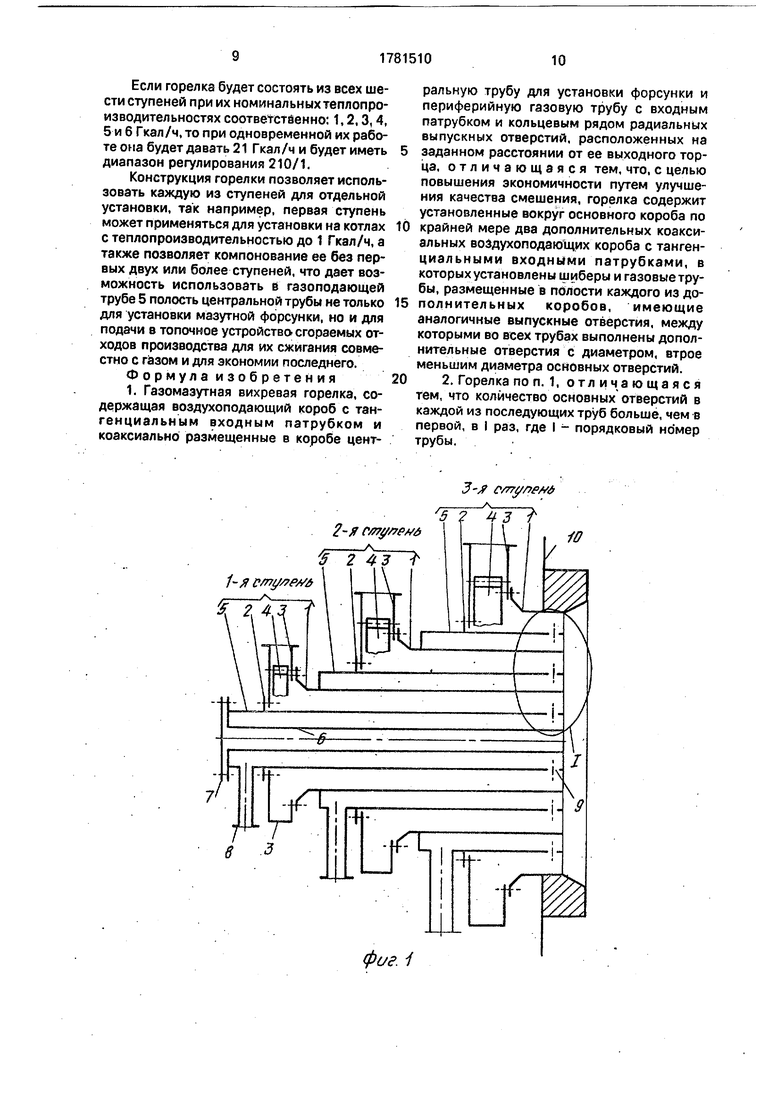

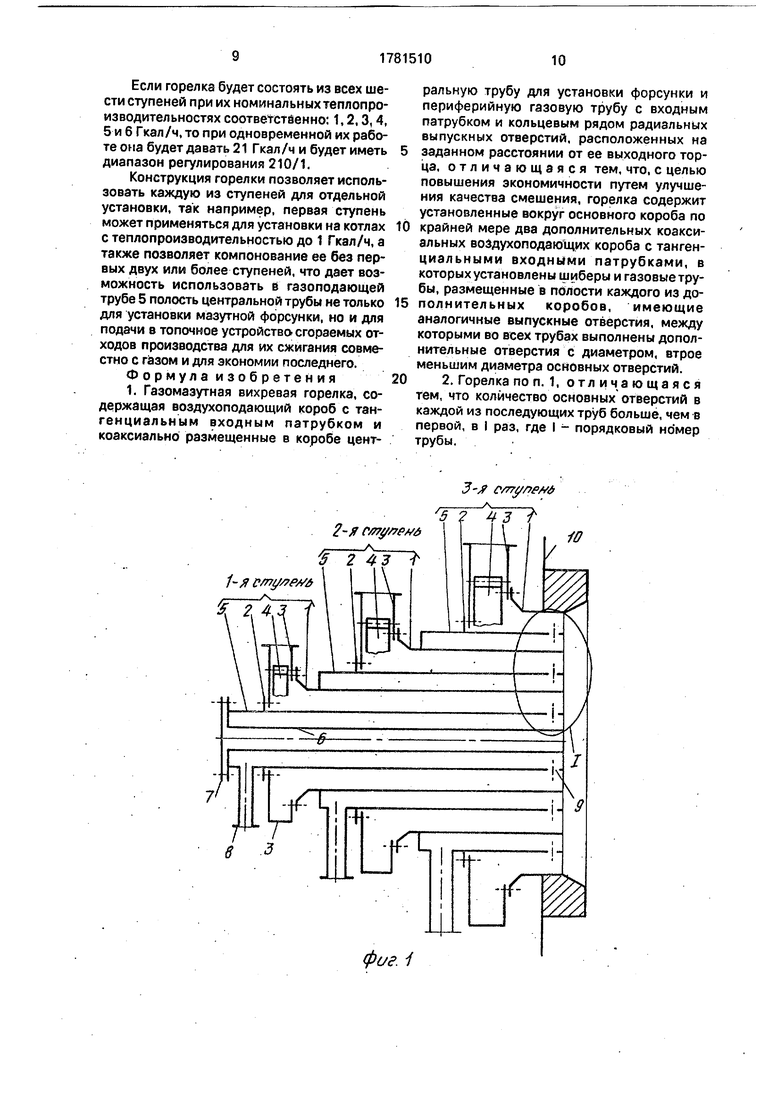

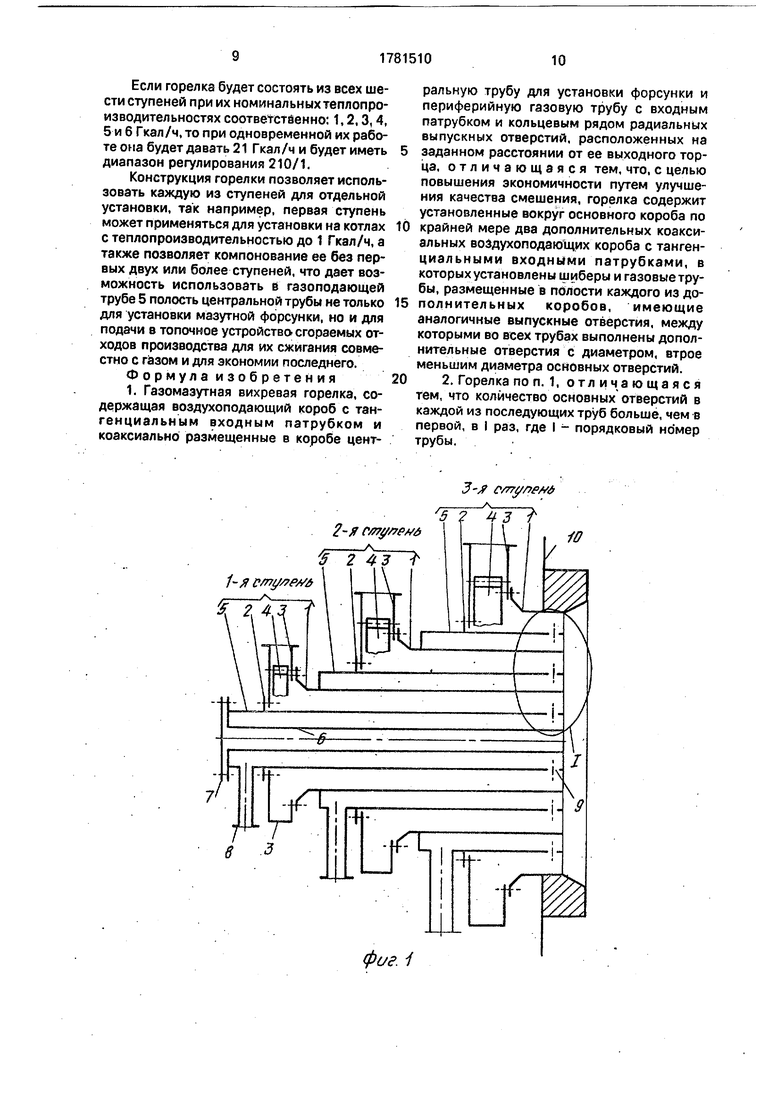

На фиг, 1 представлено схематично поперечное сечение газомазутной вихревой горелки; на фиг. 2 - вид горелки с фронта с изображением невидимых линий только диаметров воздухоподающих коробов и газоподающих труб; на фиг. 3 - узел А

поперечного сечения горелки с условным изображением струй газа, осевые линии которых условно развернуты параллельно оси горелки; на фиг. 4 - вид горелки со стороны топки с условным изображением струй газа.

Пример. Трехступенчатый вариант газомазутной вихревой горелки.

Горелка состоит из воздухоподающих коробов 1, имеющих фланцы 2 для крепления соответствующих тангенциальных входных патрубков 3, снабженных шиберами 4. К тангенциальным входным патрубкам

3так же при помощи фланцев 2 крепятся газоподающие трубы 5, центральные трубы которых в дополнительных ступенях горелки являются продолжением воздухоподающих коробов 1 предыдущих ступеней, а у первой ступени центральная труба 6 служит для установки форсунки, закрепляемой на фланце 2, который показан закрытым крышкой 7. Выступающие из тангенциальных входных патрубков 3 соответствующих ступеней воздухоподающих коробов 1 участки газоподающих труб 5 имеют входные патрубки 8. На заданных расстояниях от выходных торцов газоподающих труб 5 имеются выпускные отверстия 9. Воздухоподающий короб последней ступени горелки приваривается к горелочной плите 10 с конически расширяющейся амбразурой.

Газомазутная вихревая горелка работает следующим образом.

Воздух после органов регулирования производительности (на чертежах не показано) поступает на тангенциальные входные патрубки 3 и через регулирующие крутку воздуха шибера 4 в воздухоподаю- щие короба 1, которые с соответствующими по ступеням газоподающими трубами 5 образуют кольцевые воздушные каналы для вращения потоков воздуха.

Газ после органов регулирования производительности (на чертежах не показаны) поступает на входные патрубки 8, по камерам газоподающих труб 5 доходит до выпускных отверстий 9 и через них выходит в кольцевые воздушные каналы отдельными струями, которые разворачиваются попутно вращению и движению воздуха, равномерно распределяясь в нем и свободно изменяя угол крутки поворота относительно оси горелки вслед за изменением угла вращения воздуха при изменении положения шибера

4и регулирования производительности.

Горение начинается с растопки первой ступени на заданных минимальных напорах воздуха и газа и прикрытом шибере 4, для образования максимальной крутки воздуха. При этом подача воздуха и газа на остальные ступени перекрыта и их шиберы 4 также прикрыты. При увеличении производительности напоры воздуха и газа на первой ступени равномерно доводятся до заданных

максимальных величин, а шибер 4 поворачивается до положения полного открытия, после чего в такой же последовательности включается в работу вторая ступень и так далее до последней ступени. При снижении

производительности действия производятся в обратной последовательности, т. е. сначала снижаются напоры воздуха с газом и увеличивается крутка шибером 4 на последней ступени, а потом также далее до первой

ступени.

При изменении теплопроизводительно- сти горелки, давление газа в газопроводя- щих трубах 5 изменяется в пределах низкого давления газа от 20 до 400 кг/м2, а

в пределах среднего давления газа от 200 до 2000 кг/м2, соответственно пропорционально изменяются напоры дутьевого воздуха от 1 до 20 кг/м2 и от 10 до 100 кг/м . Это создает условия для поддержания практически одинаковыми соотношения скоростей воздуха и газа, глубины проникновения газовых струй в поток воздуха, равномерности распределения их в потоках воздуха и, как следствие, практически одинаково высокой экономичности горелки на всем диапазоне регулирования, расширенного таким образом не менее чем до 10/1 только за счет регулирования напорами.

Кроме этого, ступенчатая конструкция данной горелки, а ступеней может быть до шести, позволяет углубить регулирование за счет полного отключения отдельных ее ступеней. Так, например, трехступенчатая

горелка (см. фиг. 1) имеет номинальные теп- лопроизводительности по ступеням соответственно 1,2 и 3 Гкал/ч, что при одновременной их работе дает 6 Гкал/ч, которая в случае работы одной первой ступени

даже при номинальных напорах газа и воздуха уменьшает свою производительность в б раз, а с учетом возможности уменьшения нагрузки и на ней в 10 раз, общий диапазон регулирования этой горелки составит 60/1,

что находится в пределах величины тепловых потерь огнетехнической установки в окружающую среду. Таким образом, работа горелки на такой минимальной нагрузке может быть использована для экономичного

поддержания оборудования в горячем резерве с возможностью быстрого и плавного его разогрева, а также для быстрого снижения паропроизводительности котлов без аварийной остановки при резких сбросах нагрузок.

Если горелка будет состоять из всех шести ступеней при их номинальных теплопро- изводительностях соответственно: 1,2,3,4, 5 и 6 Гкал/ч, то при одновременной их работе она будет давать 21 Гкал/ч и будет иметь диапазон регулирования 210/1.

Конструкция горелки позволяет использовать каждую из ступеней для отдельной установки, так например, первая ступень может применяться для установки на котлах с теплопроизводительностью до 1 Гкал/ч, а также позволяет компонование ее без первых двух или более ступеней, что дает возможность использовать в газоподающей трубе 5 полость центральной трубы не только для установки мазутной форсунки, но и для подачи в топочное устройства сгораемых отходов производства для их сжигания совместно с газом и для экономии последнего.

Формулаизобретения

1. Газомазутная вихревая горелка, содержащая воздухоподающий короб с тангенциальным входным патрубком и коаксиально размещенные в коробе центральную трубу для установки форсунки и периферийную газовую трубу с входным патрубком и кольцевым рядом радиальных выпускных отверстий, расположенных на

заданном расстоянии от ее выходного торца, отличающаяся тем, что, с целью повышения экономичности путем улучшения качества смешения, горелка содержит установленные вокруг основного короба по

крайней мере два дополнительных коаксиальных воздухоподающих короба с танген- циальными входными патрубками, в которых установлены шиберы и газовые трубы, размещенные в полости каждого из дополнительных коробов, имеющие аналогичные выпускные отверстия, между которыми во всех трубах выполнены дополнительные отверстия с диаметром, втрое меньшим диаметра основных отверстий.

2. Горелка по п. 1, о тл и ч а ю щ а я с я тем, что количество основных отверстий в каждой из последующих труб больше, чем в первой, в I раз, где I - порядковый номер трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗО-МАЗУТНАЯ ГОРЕЛКА | 1972 |

|

SU338747A1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2187042C1 |

| ПЛОСКОПЛАМЕННАЯ ГОРЕЛКА | 1994 |

|

RU2108516C1 |

| КОМБИНИРОВАННАЯ ГОРЕЛКА | 1994 |

|

RU2084764C1 |

| Способ регулирования соотношения газ-воздух и горелка для его осуществления | 1989 |

|

SU1622718A1 |

| ГОРЕЛКА | 1991 |

|

RU2015453C1 |

| Горелочное устройство | 1990 |

|

SU1726908A1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2018 |

|

RU2682934C1 |

Использование: для сжигания газообразного и жидкого топлива в энергетических котельных агрегатах. Сущность изобретения: в горелке размещены, по крайней мере, два дополнительных воздухо- подающих короба, имеющих тангенциальные входные патрубки с коаксиально установленными в них газовыми трубами с кольцевыми рядами радиальных выпускных отверстий, установленные вокруг основного короба, причем в каждом тангенциальном входном патрубке установлен шибер, а между выпускными отверстиями газовых труб выполнены дополнительные отверстия с диаметром втрое меньшим диаметра основных отверстий. 1 з. п; ф-лы. 4 ил.

фиг. i

lT1-Ui

т

| Замазий И.О | |||

| К вопросу об улиточном тангенциальном подводе | |||

| Котлотурбострое- ние, 1950, № 3, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Чепель В.М | |||

| и др | |||

| Сжигание газов в топках котлов и печей и обслуживание газового хозяйства предприятий | |||

| Л.: Недра, 1980, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| ГАЗО-МАЗУТНАЯ ГОРЕЛКА | 0 |

|

SU338747A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1992-12-15—Публикация

1990-12-25—Подача