Изобретение относится к металлургии, в частности к металлургии ванадия, и может быть использовано при получении ванадия и титана из различных материалов.

Известен способ переработки титанованадиевых материалов спеканием с солями щелочных металлов и последующим выщелачиванием. Получаемые по способу твердые остатки не пригодны для последующего производства двуокиси титана из-за высоких содержаний V2O5 (до 2,6%) и серы (SO42- до 3%).

Наиболее близок к предлагаемому способ извлечения ванадия из титаномагнетитовых концентратов Волковского месторождения. По способу титаномагнетитовый концентрат спекают с солями натрия и кальция и подвергают водному и кислотному выщелачиванию. Извлечение ванадия в раствор составило 75-80% а при применении соды 74-86% Из раствора осаждали пятиокись ванадия.

Способ не пригоден для переработки титанованадиевых материалов с высоким содержаниями титана и содержащих серу, поскольку при реализации способа в кеке выщелачивания остаются 0,2-0,3% серы. Такой материал не может быть направлен в производство пигментной двуокиси титана. После вскрытия серной кислотой сера переходит в атмосферу в виде сероводорода и загрязняет воздушный бассейн. Ванадий в кеке также нежелателен как красящий металл в производстве пигментной двуокиси титана, в связи с чем необходимо повышение извлечения ванадия в раствор.

Цель изобретения повышение извлечения ванадия и перевод титана в продукт, пригодный для производства пигментной двуокиси титана.

Поставленная цель достигается тем, что материал спекают с солями натрия, выщелачивают водой и раствором серной кислоты, в шихту спекания добавляют нитрат калия в количестве 0,8-1,2% и углерод в количестве 4-7% от массы материала.

Добавление углерода в шихту в количествах свыше 7% от массы титанованадиевого материала создает более восстановительную атмосферу при спекании за счет окисления углерода до окиси углерода (СО), являющейся восстановителем. При этом для полного выгорания углерода необходимо увеличение экспозиции спекания, что приводит к дополнительному расходу электроэнергии и возрастанию вероятности развития ферритоподобных фаз на основе кремния и алюминия шихты. Новообразованные ферритоподобные фазы затрудняют вскрытие частиц материала при последующем водном или кислотном выщелачивании, в результате извлечение ванадия в раствор снижается. При экспозиции 4-5 ч извлечение ванадия понизится за счет недостаточного его окисления.

Введение углерода в шихту в количествах ниже 4% от массы титанованадиевого материала приводит к недостаточному удалению серы из материала, что приводит к невозможности использования кека выщелачивания в производстве пигментной двуокиси титана из-за последующего перехода серы в атмосферу в виде сероводорода.

Снижение количества вводимого нитрата калия до значения ниже 0,8% от массы титанованадиевого материала приводит к недостаточному окислению ванадия, затруднению образования ванадата натрия и последующему снижению извлечения ванадия в раствор.

Повышение количества вводимого нитрата калия до значения свыше 1,2% от массы титанованадиевого материала не приводит к повышению извлечения ванадия в раствор и нецелесообразно.

Способ реализуют следующим образом. Готовят шихту из титанованадиевого материала, содержащего, TiO2 42,0; V 2,0; S 3,9; Fe 9,8, (100 мас.ч.), углекислого натрия (4-6 мас.ч.), углерода (4-7 мас.ч.), нитрата калия (0,8-1,2 мас.ч.). Компоненты шихты смешивают и измельчают совместно в течение 5 мин в барабанной мельнице. Полученную тонкую смесь спекают во вращающейся трубчатой печи в течение 4-5 ч при температуре 850-950оС в окислительной атмосфере. Полученный спек выщелачивают водой в течение 2 ч при 95оС и отношении Т:Ж 1:3 и далее раствором H2SO4 (10 г/л) в течение 1 ч.

В результате реализации этих операций 80-85% ванадия переходит в раствор, а 85-92% титана извлекается в кек. Содержания серы в кеке составляют 0,01-0,06%

Полученные результаты объясняются тем, что в процессе спекания в окислительной атмосфере проходят реакции выгорания углерода и серы. Добавление в шихту углерода способствует повышению реакционной способности шихты и эффективной температуры реакции. Большая часть серы материала удаляется в виде SO2, сера частично связывается с натрием в водорастворимые соединения. Поскольку окисление углерода шихты создает в реакционной зоне более восстановительную атмосферу за счет образования СО, в шихту дополнительно добавляют нитрат калия. Ванадий шихты реагирует с нитратом калия, первоначально окисляется до пятивалентного состояния, а затем соединяется с натрием в ванадат натрия. Максимальное окисление ванадия на стадии спекания по пятивалентного состояния повышает извлечение ванадия в раствор и способствует очистке материала от ванадия, кроме того, избавляет от необходимости в дальнейшем повышать валентность ванадия в растворе и способствует дальнейшему осаждению из раствора окисленного ванадия в виде пятиокиси.

При реализации способа ванадий титанованадиевого материала извлекается в раствор, а остающийся кек становится пригодным для переработки в пигментную двуокись титана.

Вариантом реализации способа может служить добавление избытка углерода-восстановителя в необходимом количестве на стадии получения титанованадиевого материала при восстановлении руды. При этом источником углерода и ванадия может служить ванадиевый нефтяной кокс термоконтактного крекинга, содержащий не менее 90% углерода и 0,5% ванадия. Нефтяной кокс применяют как восстановитель титаномагнетитовых концентратов и дополнительный источник ванадия. После измельчения и магнитной сепарации продукта восстановления избыток нефтяного кокса переходит в немагнитную фракцию вместе с титанованадиевым материалом, в котором за счет кокса повышается содержание ванадия. Эквивалентное количество кокса составило 5-8% от массы материала.

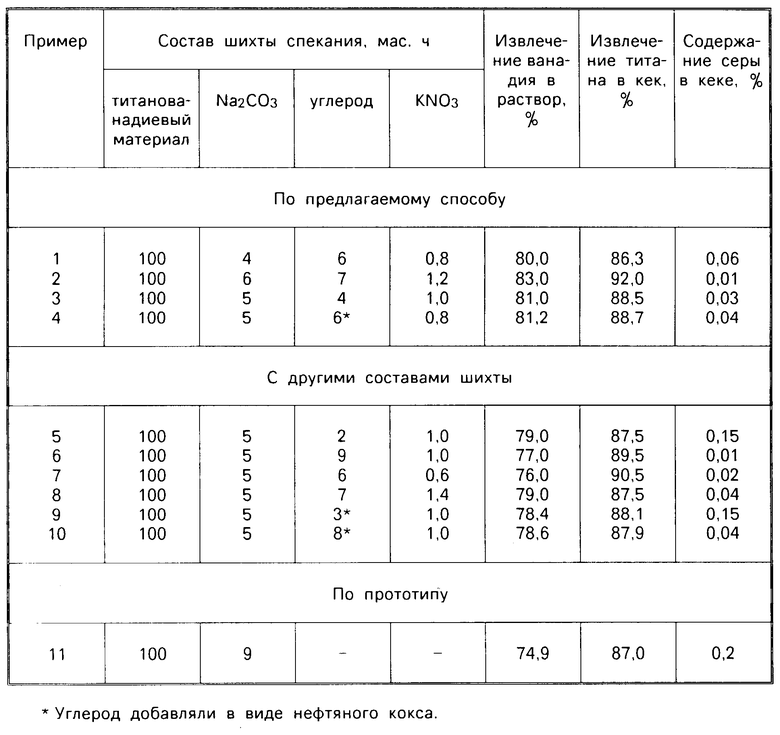

П р и м е р. Составляют шихту из 100 мас.ч. титанованадиевого материала (состав, TiO2 42; V 2; S 3,9; Fe 9,8), 4-6 мас.ч. углекислого натрия, 4-7 мас. ч. углерода и 0,8-1,2 мас.ч. нитрата калия. Шихту готовят смешением и дополнительно измельчают в течение 5 мин в барабанной мельнице. Смесь спекают на воздухе во вращающейся печи в течение 4-5 ч при 850-950оС. Полученный спек выщелачивают водой в течение 2 ч при 95оС и отношении Т:Ж 1:3 и далее раствором H2SO4 (10 г/л) в течение 1 ч. В полученный раствор извлекается 80-83% ванадия (примеры 1, 2 и 3), в кек извлекается 85-92% TiO2, содержание серы в кеке 0,01-0,06%

Результаты приведены в таблице.

Добавление в шихту углерода в виде нефтяного кокса (состава С 90% V 0,5% ) в количестве 6% (см. пример 4) в пересчете на углерод дополнительно повышает извлечение ванадия в раствор на 1,2% по сравнению с примером 1.

Введение в шихту углерода в количествах ниже 4% приводит к возрастанию содержаний серы в кеке, что делает кек непригодным для дальнейшей переработки в двуокись титана известными методами (см. примеры 5 и 9).

Возрастание содержаний углерода в шихте до свыше 7% от массы титанованадиевого материала приводит к установлению в печи более восстановительной атмосферы из-за большого присутствия окиси углерода. При этом ванадий в меньшей степени окисляется, соответственно снижается количество образующего ванадата натрия и понижается извлечение ванадия в раствор (см. примеры 6 и 10).

При снижении содержания в шихте нитрата калия ниже 0,8 от массы титанованадиевого материала также в условиях более восстановительной среды снижается извлечение ванадия в раствор (см. пример 7). Повышение содержания нитрата калия до выше 1,2% от массы титанованадиевого материала не приводит к повышению извлечения ванадия в раствор (см. пример 8).

При проведении операций по прототипу без добавления в шихту углерода и нитрата калия извлечение ванадия в раствор ниже, чем при реализации предлагаемого способа (см. пример 11).

Таким образом, по предлагаемому способу получен положительный эффект: повышение извлечения ванадия в раствор и снижение содержания серы в кеке до 0,01-0,06% что позволяет перерабатывать кек на диоксид титана.

В результате применения способа повысилось извлечение ванадия в раствор (на 5,1-8,1%), откуда он может быть осажден известными способами.

Согласно предлагаемому способу открывается возможность переработки титанованадиевого материала с получением товарных продуктов. Сложный по составу титанованадиевый материал, содержащий серу, может быть переработан с получением ванадиевого раствора и кека. В процессе реализации предлагаемого способа материал очищается от серы, 80-83% ванадия извлекается в раствор, содержание двуокиси титана в получаемом кеке достигает 53-55% Такой кек пригоден для производства пигментного диоксида титана остродефицитного продукта, сырье для производства которого импортиpуется.

Способ может быть внедрен на предприятиях с гидрометаллургическим производством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ТИТАНОВАНАДИЕВЫХ ШЛАКОВ | 2008 |

|

RU2365649C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО РУДНОГО СЫРЬЯ | 2016 |

|

RU2649208C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1988 |

|

SU1524515A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНЫХ КОКСОВ | 1988 |

|

SU1616169A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2410449C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1991 |

|

RU2025524C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2394926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

Использование: для переработки титанванадиевого материала, содержащего серу, спеканием с солями натрия, обработкой водой и раствором серной кислоты. Сущность: спекание осуществляют с введением нитрата калия в количестве 0,8 - 1,2% и углерода в количестве 4 - 7% от массы материала, при этом при спекании вводят углерод в виде ванадийсодержащего нефтяного кокса в количестве 5 - 8% от массы материала. 1 з.п. ф-лы, 1 табл.

| Корепина С.И | |||

| и др | |||

| Комплексное использование руд Волковского месторождения | |||

| / Сб | |||

| Комплексное использование минерального сырья | |||

| Алма-Ата, 1979, N 2, с.9-12. |

Авторы

Даты

1995-05-27—Публикация

1990-07-02—Подача