Изобретение относится к металлургии, а именно к переработке титаномагнетитов, и может быть использовано при получении ванадия и титана.

Цель изобретения повышение извлечения ванадия и титана и уменьшение загрязнения окружающей среды.

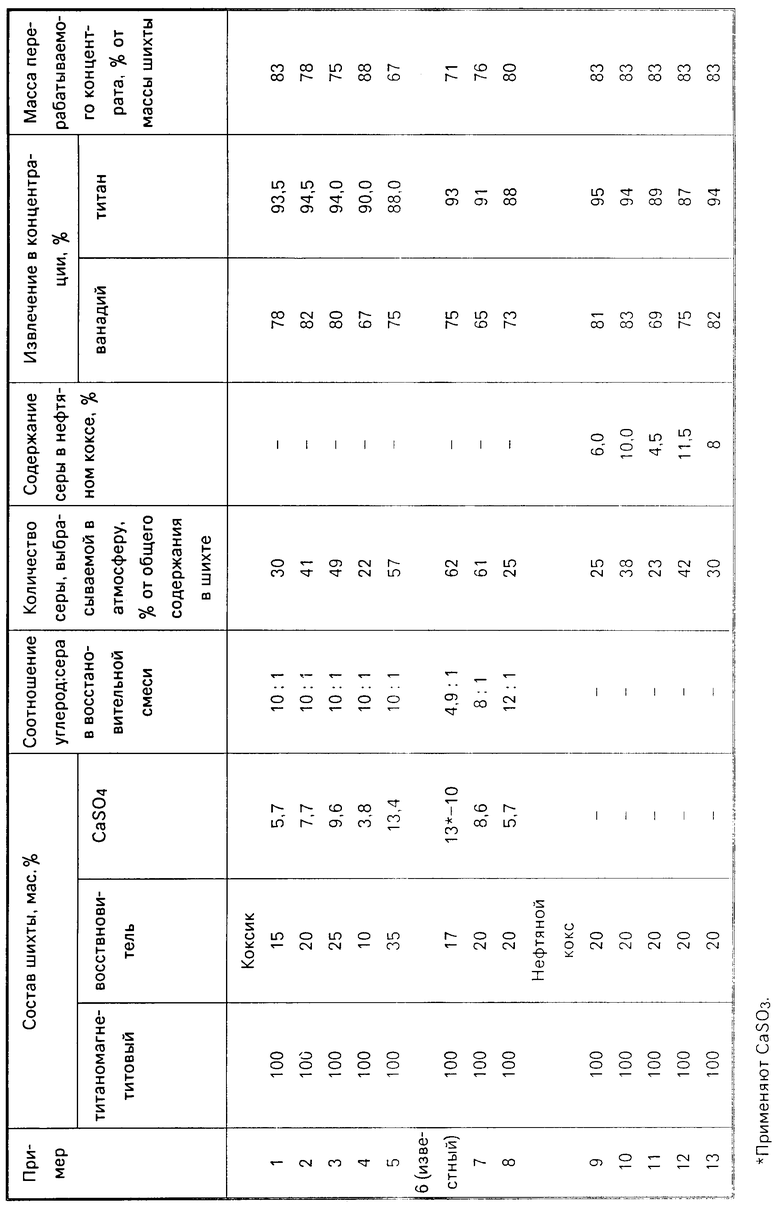

П р и м е р ы. В укрупненно-лабораторных условиях приводят испытания способа переработки титаномагнетитов. Предложенным способом перерабатывают концентрат состава, мас. Feобщ 56,43 MgO 0,42 TiO2 15,60 SiO 2,60 V2O5 1,00 CaO 1,25 Al2O3 1,60 S 0,08

п.п.п. 0,61

В качестве восстановителя применяют металлургический коксик и нефтяные коксы термоконтактного крекинга, содержащие, S 4,50 C 91,0 V2O5 0,65 S 8,80 C 87,9 V2O5 1,01 S 11,5 C 84,5 V2O5 1,22

В качестве сульфидизатора применяется безводный сульфат кальция (СаSO4). Температуру в электропечи для восстановления поддерживают в пределах 1200-1300оС, время выдержки 2 ч. Коксик с СаSO4 предварительно смешивают в лабораторном смесителе. Результаты испытаний приведены в таблице.

Из приведенных данных видно, что отсутствие предварительного смешивания восстановителя и сульфидизатора (пример 6, известный) снижает извлечение металлов в ванадиевый и титановый концентраты, наблюдается повышенное выделение сернистого ангидрида в окружающую среду. Снижение расхода восстановителя (пример 4) снижает извлечение ванадия в концентрат и не дает возможности получать титановый концентрат необходимого качества (в нем остается значительное количество железа). Увеличение расхода восстановителя (пример 5) повышает выделение сернистого ангидрида, засоряет концентраты непрореагировавшим углеродом, что в конечном счете сказывается на извлечении титана.

Изменение соотношения углерод сера в восстановительно-сульфидирующей смеси при увеличении сульфидирующей добавки (пример 7) приводит к повышению загрязнения окружающей среды и снижению извлечения титана. Уменьшение количества сульфидирующей добавки приводит к уменьшению извлечения ванадия в концентрат вследствие трудностей образования пирротиновой фазы из-за недостатка сульфидизатора.

Применение нефтяного кокса одновременно в качестве восстановителя и сульфидизатора при прочих равных условиях (примеры 9 и 10) увеличивает извлечение металлов в концентраты и уменьшает количество серы, выбрасываемой в атмосферу. Помимо этого увеличивается общее количество получаемого ванадия за счет извлечения его из нефтяного кокса. Снижение содержания серы в нефтяном коксе ниже 6% (пример 11) отрицательно сказывается на образовании пирротиновой фазы и таким образом часть ванадия переходит вместе с железом в магнитную фракцию и извлечение ванадия в концентрат снижается. Повышение содержания серы в нефтяном коксе до свыше 10% (пример 12) приводит к увеличению перехода серы в атмосферу, увеличению выхода пирротиновой фазы, загрязнению титанового концентрата, что снижает его извлечение.

Извлечение железа в магнитную фракцию при оптимальных условиях (заявляемые пределы) составляет 85-90% его содержание 90-95% Железо в полученной форме можно использовать в качестве сырья для производства стали. Выделенный при флотации ванадиевый концентрат выщелачивается известным способом в крепком растворе NaOH при температуре 150оС в течение 5 ч, затем регулируя рН раствора с добавлением кристаллогидратов алюминия в присутствии ионов аммония, осаждают пятиокись ванадия хорошего качества. Полученный титановый концентрат оказывается пригодным в качестве сырья для получения пигментной двуокиси титана и металлотермического получения ферротитана.

Применение предложенного способа позволяет снизить выбросы серы в окружающую среду в 1,2-2 раза по сравнению с известным способом за счет предварительной подготовки восстановителя или отказа от ввода специальной сульфидирующей добавки (ср. примеры 1, 2, 3, 9 и 6).

Применение предложенного способа позволяет увеличить извлечение ванадия на 3-5% титана на 1-2% снизить загрязнение окружающей среды за счет уменьшения выброса серы в атмосферу в 1,2-2 раза, вовлечь в производство высокосернистые нефтяные коксы и за их счет увеличить выход ванадия на 20-25% получить железный, ванадиевый и титановые концентраты, удовлетворяющие современным требованиям к металлургическому сырью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1991 |

|

RU2025524C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНЫХ КОКСОВ | 1988 |

|

SU1616169A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2394926C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНВАНАДИЕВОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЕРУ | 1990 |

|

SU1782047A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2023 |

|

RU2817629C1 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2003 |

|

RU2244028C1 |

Изобретение относится к металлургии, а именно к переработке титаномагнетитов, и может быть использовано при получении ванадия и титана. Цель изобретения - повышение извлечения ванадия и титана и уменьшение загрязнения окружающей среды. Титаномагнетит подвергают восстановительно-сульфидирующему обжигу при температуре 1200 - 1300°С, восстановитель предварительно смешивают с сульфидизатором при соотношении углерод : сера - 10 : 1 и полученную смесь добавляют к концентрату в количестве 15 - 25% от его массы, смесь после обжига подвергают магнитной сепарации и флотационному разделению титана и ванадия; в качестве восстановителя - сульфидизатора можно использовать нефтяной кокс с содержанием серы 6 - 10%. Способ позволяет увеличить извлечение ванадия на 3 - 5%, титана на 1 - 2%, снизить загрязнение окружающей среды за счет уменьшения выброса серы в атмосферу в 1,2 - 2 раза, вовлечь в производство высокосернистые нефтяные коксы и за их счет увеличить выход ванадия. 1 з.п. ф-лы, 1 табл.

| Механизм регулировки жалюзийныхРЕшЕТ ОчиСТКи зЕРНОубОРОчНОгОКОМбАйНА | 1978 |

|

SU810141A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-05-27—Публикация

1988-05-10—Подача