Изобретение относится к технологиям переработки рудного сырья и может быть использовано для переработки титаномагнетитового рудного сырья.

Ванадийсодержащие титаномагнетитовые руды считаются одним из наиболее перспективных видов нетрадиционных руд и являются важным источником титана, ванадия и железа. Титаномагнетитовая руда имеет эти компоненты в количествах, достаточных для промышленного извлечения, а их содержание может варьироваться в широких пределах. Мировые запасы титаномагнетитов огромны и составляют десятки миллиардов тонн. Россия обладает огромными запасами титаномагнетитовых руд - около 50% мировых запасов железных руд этого типа. Так, например, Чинейское комплексное месторождение ванадийсодержащих титаномагнетитов, расположенное в Северном Забайкалье в зоне Байкало-Амурской железнодорожной магистрали, является одним из самых крупных в мире по прогнозным запасам руды (около 30 млрд тонн) [1-3]. В связи с истощением запасов богатых магнетитовых руд особенно актуальна проблема вовлечения титаномагнетитового сырья в металлургический процесс. Кроме того, переработка титаномагнетитовых руд может внести вклад в решение проблемы дефицита в титановом сырье. Несмотря на то, что титаномагнетитовые руды давно используются в качестве сырья для получения чугуна, стали и солей ванадия, технология их переработки продолжает непрерывно развиваться. Это связано с вопросами увеличения степени извлечения титана и ванадия, а также проблемой увеличения комплексности использования сырья. Переработка титаномагнетитов является сложным крупнотоннажным производством и создает помимо технологических задач массу экологических проблем, таких как: загрязнение окружающей среды, отторжение земель для складирования хвостов обогащения, создание накопителей для хранения ванадиевых шламов и др. Соответственно продолжается поиск новых решений по переработке руд, концентратов и минералов титаномагнетитовых месторождений с целью наиболее рационального использования всех компонентов сырья [4].

Известен способ переработки титаномагнетита [5] (патент RU 2503724 опубликован 10.01.2014), состоящий из подогрева шихты перед загрузкой в плавильную камеру отходящими из плавильной камеры газами, имеющими температуру 1850-1900°С, загрузки шихты в плавильную камеру со скоростью 0,5-1,5 т в час на 1 МВт тепловой мощности топливокислородных горелок, отапливающих плавильную камеру, загрузки углеродистого восстановителя в количестве 20-21% углерода от массы оксидов железа шихты кусками на поверхность расплава и в количестве 4-5% углерода от массы оксидов железа шихты вдувают в виде порошка инжекторами в расплав. Выдержку расплава делают после наплавления полной ванны и прекращения загрузки шихты на 8-12 минут, продолжая вводить углеродистый восстановитель в расплав инжекторами. Закончив выдержку, сливают раздельно из плавильной камеры 50-70% титанистого шлака и 60-75% накопившегося чугуна, после этого возобновляют загрузку шихты.

Недостатком способа являются большие материальные и энергетические затраты на переработку титаномагнетита и значительное содержание титана в чугуне, что ухудшает его качество и снижает цену.

Известен способ переработки ванадийсодержащих титаномагнетитовых концентратов [6] (патент RU 2399680 опубликован 20.09.2010), в ходе которого получают окатыши из смеси титаномагнетитового концентрата с твердым углеродсодержащим и кальцийсодержащим материалами и со связующим. Далее осуществляют металлизацию в печи с вращающимся подом с завершением процесса при температуре 1535-1540°С для плавления и коагуляции металлического железа и образования титанованадиевого шлака, в котором содержание FeO и соотношение CaO/SiO2 поддерживают в пределах 8-25% и 1,25-4,0% соответственно. Способ позволяет получить железные гранулы с низким содержанием углерода (0,01-0,05%) и титанованадиевый шлак с высокой степенью (95-99%) извлечения ванадия из концентрата.

Недостатком способа является его неэкономичность и неэффективность, обусловленные технологией: плавление продуктов металлизации - восстановленного железа и образовавшегося шлака, а также проведение операций охлаждения, дробления металлизованных окатышей и отделение металла от шлака в твердом состоянии.

Наиболее близким к заявляемому способу является способ обогащения титаномагнетитовых руд [7] за счет увеличения в нем массовой доли железа при одновременном снижении массовой доли диоксида титана (патент RU 2301708 опубликован 27.06.2007). Сущность способа заключается в дроблении исходной руды до крупности 6-0 мм, проведении сухой магнитной сепарации в неоднородном магнитном поле, в котором по направлению потока создают три зоны с уменьшающейся в них по экстремальной зависимости напряженностью магнитного поля. В первой зоне магнитного поля его максимальную напряженность задают равной 128-136 кА/м, а во второй и третьей зонах максимальную напряженность последовательно уменьшают относительно первой зоны в соответствии 1:0,88:0,81. Полученный железо-ванадиевый концентрат доизмельчают до крупности 0,03-0 мм в растворе жидкого стекла с концентрацией 0,08-0,1%, после чего осуществляют перечистку концентрата. Способ позволяет получить железо-ванадиевый концентрат за счет увеличения массовой доли железа в концентрате с 58,1 до 63,0-64,5% при одновременном снижении в нем массовой доли диоксида титана с 12,3 до 5,1-4,5%.

Недостатком способа является то, что получаемый таким способом железо-ванадиевый концентрат не может быть полностью очищен от титана, а технология магнитной сепарации, положенная в основу известного способа, требует значительных энергозатрат.

Новый технический результат - получение железного концентрата с повышенной массовой долей железа за счет наиболее полного выделения из него титанованадиевого концентрата.

Для достижения нового технического результата в способе переработки титаномагнетитового рудного сырья, включающем дробление исходной руды с последующим выделением ванадийсодержащего концентрата, исходную руду дополнительно измельчают до крупности 3-0 мм, после чего выделяют железный и титанованадиевый концентраты с помощью кучного и/или агитационного выщелачивания титана и ванадия раствором, содержащим ионы аммония ((NH4)+) и фтора (F-) при варьировании рН и концентрации ионов аммония ((NH4)+) от 0 до 13,62  и фтора (F-) от 0 до 13,62

и фтора (F-) от 0 до 13,62  , причем оптимальные концентрация ионов аммония и фтора в растворе, уровень рН, температуру и время осуществления процесса выбирают так, чтобы селективность выделения титана из сырья была максимальной.

, причем оптимальные концентрация ионов аммония и фтора в растворе, уровень рН, температуру и время осуществления процесса выбирают так, чтобы селективность выделения титана из сырья была максимальной.

Также в случае агитационного выщелачивания соотношение Т : Ж варьируют в интервалах от 1:2,5 до 1:4.

Способ осуществляют следующим образом.

В заявляемом способе дробление и/или измельчение исходного рудного материала до крупности 3-0 мм предназначено для максимального раскрытия сростков минералов.

Кучное и/или агитационное выщелачивание титана и ванадия осуществляют раствором, содержащим ионы аммония ((NH4)+) и фтора (F-). Концентрация ионов аммония ((NH4)+) обеспечивается введением в раствор соединений аммония, например: аммония фторид (NH4F), аммония бифторид (NH4F⋅HF), аммония хлорид (NH4Cl), аммония гидроксид (NH4OH) и т.п. Концентрация ионов фтора (F-) обеспечивается введением в раствор соединений фтора, например: фтористоводородная кислота (HF), аммония фторид (NH4F), аммония бифторид (NH4F⋅HF) и т.п. Контроль уровня водородного показателя (рН) раствора осуществляется путем добавления в раствор кислого или основного реагентов, например: фтористоводородная кислота (HF), аммония гидроксид (NH4OH), серная кислота (H2SO4) и т.п. Соотношение при агитационном выщелачивании варьируется в пределах Т : Ж = 1:2,5 ÷ 1:4. Оптимальные концентрация ионов аммония ((NH4)+) и фтора (F-) в растворе, уровень рН, температура и время осуществления процесса определяются качественными характеристиками перерабатываемого титаномагнетитового рудного сырья.

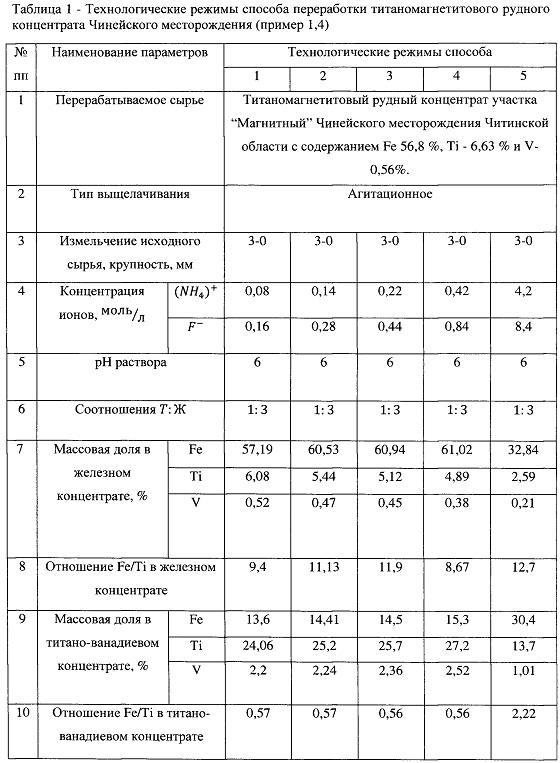

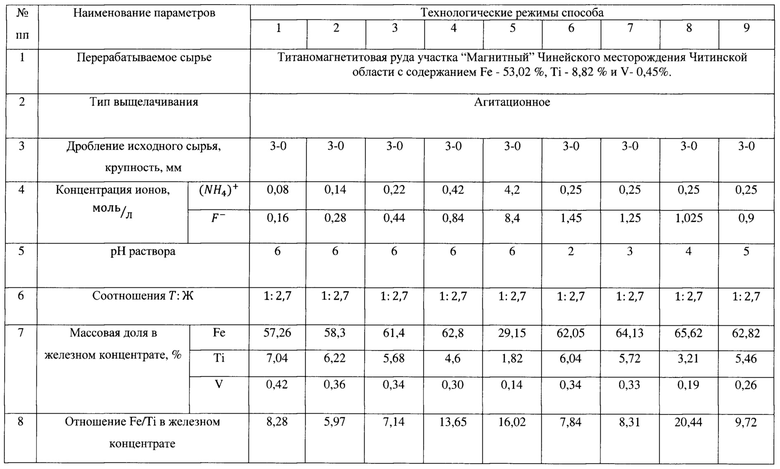

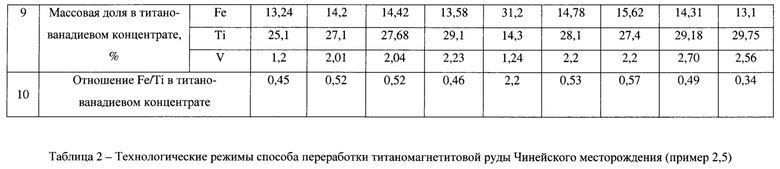

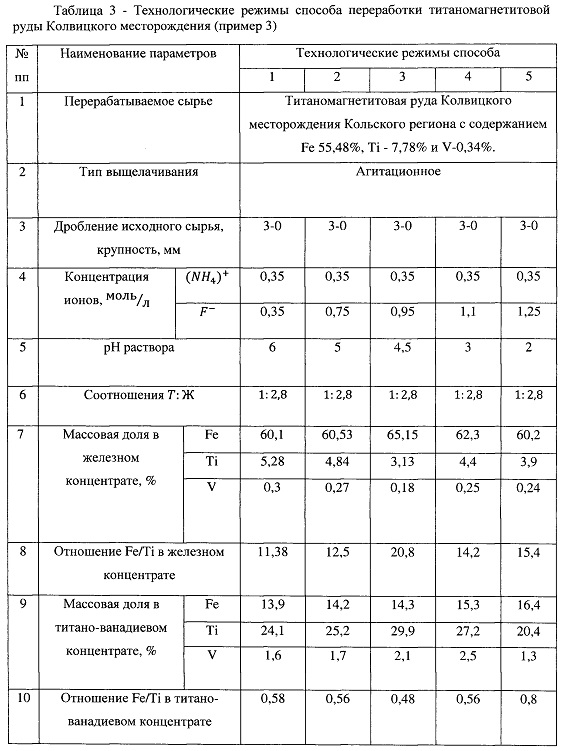

Обоснование преимущества заявляемого способа основано на анализе данных экспериментальных исследований, проведенных в лабораторных условиях с различными образцами титаномагнетитовых руд. Исследования проводились с целью подбора оптимальных режимов и параметров переработки титаномагнетитового рудного сырья для получения железного и титанованадиевого концентратов. Режимы операций и полученные результаты испытаний приведены в таблицах (6-8).

Анализ результатов, приведенных в таблице 1, показывает, что оптимальными условиями переработки испытуемых образцов титаномагнетитового рудного концентрата агитационным способом участка "Магнитный" Чинейского месторождения Читинской области состава (Fe 56,8%, Ti - 6,63% и V - 0,56%) являются условия режима №4 (СМ((NH4)+)=0,42  , (CM(F-)=0,84

, (CM(F-)=0,84  , рН 6, Т : Ж = 1:3, крупность руды - 3-0 мм), которые обеспечивают увеличение содержания железа с 56,8% до 61,02%, при одновременном снижении содержания титана с 6,63% до 4,89% и ванадия с 0,56% до 0,38% в железном концентрате, и получение титанованадиевого концентрата с содержанием железа 15,3%, титана - 27,3% и ванадия - 2,52%. Однако наиболее полное извлечение титана из исходной руды обеспечивает режим №5 (СМ((NH4)+)=4,2

, рН 6, Т : Ж = 1:3, крупность руды - 3-0 мм), которые обеспечивают увеличение содержания железа с 56,8% до 61,02%, при одновременном снижении содержания титана с 6,63% до 4,89% и ванадия с 0,56% до 0,38% в железном концентрате, и получение титанованадиевого концентрата с содержанием железа 15,3%, титана - 27,3% и ванадия - 2,52%. Однако наиболее полное извлечение титана из исходной руды обеспечивает режим №5 (СМ((NH4)+)=4,2  , (CM(F-)=8,4

, (CM(F-)=8,4  , рН 6, T : Ж = 1:3, крупность - 3-0 мм). Таким образом, увеличение концентрации ионов аммония ((NH4)+) и фтора (F-) приводит к значительному увеличению степени извлечения титана и ванадия, в железном концентрате содержание титана - 2,59, ванадия - 0,21. Следовательно, если стоит задача в максимальном извлечении титана и ванадия из исходного сырья, предпочтительнее использовать режим №5 (CM((NH4)+)=4,2

, рН 6, T : Ж = 1:3, крупность - 3-0 мм). Таким образом, увеличение концентрации ионов аммония ((NH4)+) и фтора (F-) приводит к значительному увеличению степени извлечения титана и ванадия, в железном концентрате содержание титана - 2,59, ванадия - 0,21. Следовательно, если стоит задача в максимальном извлечении титана и ванадия из исходного сырья, предпочтительнее использовать режим №5 (CM((NH4)+)=4,2  , (CM(F-)=8,4

, (CM(F-)=8,4  , рН 6, T : Ж = 1:3, крупность - 3-0 мм), или режимы с более высокими концентрациями аммония ((NH4)+) и фтора (F-).

, рН 6, T : Ж = 1:3, крупность - 3-0 мм), или режимы с более высокими концентрациями аммония ((NH4)+) и фтора (F-).

Анализ результатов, приведенных в таблице 2, показывает, что оптимальными условиями переработки титаномагнетитовой руды агитационным способом участка "Магнитный" Чинейского месторождения Читинской области состава (Fe - 53,02%, Ti - 8,82% и V - 0,45%) создаются при заявляемом режиме №8 (CM((NH4)+)=0,25  , (CM(F-)=1,025

, (CM(F-)=1,025  . pH 4, T : Ж = 1:2,7, крупность руды - 3-0 мм), который обеспечивает увеличение содержания железа с 53,02% до 65,62%, при одновременном снижении содержания титана с 8,82% до 3,21% и ванадия с 0,45% до 0,19%, высокое отношение Fe/Ti=20,44 в железном концентрате, и получение титанованадиевого концентрата с содержанием железа 14,31%, титана - 29,18% и ванадия - 2,7%. Однако наиболее полное извлечение титана из исходной руды обеспечивает режим №5 (СМ((NH4)+)=4,2

. pH 4, T : Ж = 1:2,7, крупность руды - 3-0 мм), который обеспечивает увеличение содержания железа с 53,02% до 65,62%, при одновременном снижении содержания титана с 8,82% до 3,21% и ванадия с 0,45% до 0,19%, высокое отношение Fe/Ti=20,44 в железном концентрате, и получение титанованадиевого концентрата с содержанием железа 14,31%, титана - 29,18% и ванадия - 2,7%. Однако наиболее полное извлечение титана из исходной руды обеспечивает режим №5 (СМ((NH4)+)=4,2  , (CM(F-)=8,4

, (CM(F-)=8,4  , рН 6, Т : Ж = 1:2,7, крупность - 3-0 мм). Таким образом, увеличение концентрации ионов аммония ((NH4)+) и фтора (F-) приводит к значительному увеличению степени извлечения титана и ванадия, в железном концентрате содержание титана - 1,82, ванадия - 0,14. Следовательно, если стоит задача в максимальном извлечении титана и ванадия из исходного сырья, предпочтительнее использовать режим №5 (СМ((NH4)+)=4,2

, рН 6, Т : Ж = 1:2,7, крупность - 3-0 мм). Таким образом, увеличение концентрации ионов аммония ((NH4)+) и фтора (F-) приводит к значительному увеличению степени извлечения титана и ванадия, в железном концентрате содержание титана - 1,82, ванадия - 0,14. Следовательно, если стоит задача в максимальном извлечении титана и ванадия из исходного сырья, предпочтительнее использовать режим №5 (СМ((NH4)+)=4,2  , (CM(F-)=8,4

, (CM(F-)=8,4  , рН 6, T : Ж = 1:2,7, крупность - 3-0 мм) или режимы с более высокими концентрациями ионов аммония ((NH4)+) и фтора (F-).

, рН 6, T : Ж = 1:2,7, крупность - 3-0 мм) или режимы с более высокими концентрациями ионов аммония ((NH4)+) и фтора (F-).

Анализ результатов, приведенных в таблице 3, показывает, что оптимальные условия переработки титаномагнетитовой руды Колвицкого месторождения Кольского региона состава (Fe 55,48%, Ti - 7,78% и V - 0,34%) создаются при заявляемом режиме №3 (СМ((NH4)+)=0,35  , (CM(F-)=0,95

, (CM(F-)=0,95  , рН 4,5, T : Ж = 1:2,8, крупность руды - 3-0 мм), который обеспечивает увеличение содержания железа с 55,48% до 65,15%, при одновременном снижении содержания титана с 7,78% до 3,13% и ванадия с 0,34% до 0,18% в железном концентрате, также достигается наиболее высокое отношение Fe/Ti в железном концентрате равное 20,8, и образуется титанованадиевый концентрат с содержанием железа 14,3%, титана - 29,9% и ванадия - 2,1%.

, рН 4,5, T : Ж = 1:2,8, крупность руды - 3-0 мм), который обеспечивает увеличение содержания железа с 55,48% до 65,15%, при одновременном снижении содержания титана с 7,78% до 3,13% и ванадия с 0,34% до 0,18% в железном концентрате, также достигается наиболее высокое отношение Fe/Ti в железном концентрате равное 20,8, и образуется титанованадиевый концентрат с содержанием железа 14,3%, титана - 29,9% и ванадия - 2,1%.

Таким образом, оптимальными для переработки титаномагнетитового рудного сырья с получением железного и титана-ванадиевого концентратов являются следующие параметры: концентрация ионов аммония ((NH4)+) от 0,22 до 0,42  , концентрация ионов фтора (F-) от 0,84 до 1,1

, концентрация ионов фтора (F-) от 0,84 до 1,1  , рН раствора от 3 до 6. Для максимального извлечения титана и ванадия оптимальными являются следующие параметры: ((NH4)+) от 4,2 до 13,62

, рН раствора от 3 до 6. Для максимального извлечения титана и ванадия оптимальными являются следующие параметры: ((NH4)+) от 4,2 до 13,62  , концентрация ионов фтора (F-) от 8,4 до 13,62

, концентрация ионов фтора (F-) от 8,4 до 13,62  , рН раствора от 3 до 6.

, рН раствора от 3 до 6.

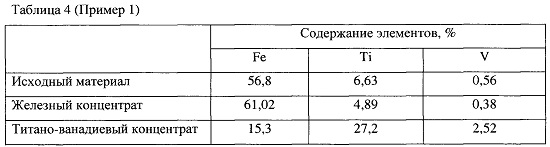

Пример 1

В качестве перерабатываемого материала использовали образцы титаномагнетитового рудного концентрата участка "Магнитный" Чинейского месторождения Читинской области с содержанием Fe 56,8%, Ti - 6,63% и V - 0,56%. Осуществляли измельчение до крупности 3-0 мм. Образцы измельченного рудного концентрата загружали в агитатор. Аммония бифторид (NH4F⋅HF) растворяли в дистиллированной воде и загружали в агитатор. Концентрация ионов аммония ((NH4)+) составляла 0,42  , концентрация ионов фтора (F-) в растворе составляла 0,84

, концентрация ионов фтора (F-) в растворе составляла 0,84  . Соотношение T : Ж = 1:3. Уровень рН раствора составлял 6. Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывали дистиллированной водой. Согласно результатам анализа, в полученном железном концентрате массовая доля железа составила 61,02%, массовая доля титана составила 4,89% и массовая доля ванадия составила 0,38%, и в титанованадиевом концентрате содержание железа 15,3%, титана - 27,3% и ванадия - 2,52%. (Данные представлены в Таблице 4 Приложенния)

. Соотношение T : Ж = 1:3. Уровень рН раствора составлял 6. Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывали дистиллированной водой. Согласно результатам анализа, в полученном железном концентрате массовая доля железа составила 61,02%, массовая доля титана составила 4,89% и массовая доля ванадия составила 0,38%, и в титанованадиевом концентрате содержание железа 15,3%, титана - 27,3% и ванадия - 2,52%. (Данные представлены в Таблице 4 Приложенния)

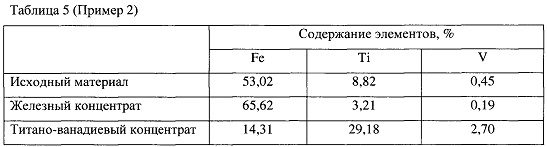

Пример 2

В качестве перерабатываемого материала использовали образцы титаномагнетитовой руды участка "Магнитный" Чинейского месторождения Читинской области с содержанием Fe - 53,02%, Ti - 8,82% и V - 0,45%. Осуществляли дробление до крупности 3-0 мм. Образцы измельченной руды загружали в агитатор. Аммония фторид (NH4F) растворяли в дистиллированной воде и загружали в агитатор. Концентрация ионов аммония ((NH4)+) составляла 0,25  , концентрация ионов фтора (F-) в растворе составляла 1,025

, концентрация ионов фтора (F-) в растворе составляла 1,025  . Соотношение T : Ж = 1:2,7. Уровень рН раствора составлял 4. Контроль рН раствора осуществлялся путем добавления в раствор фтористоводородной кислоты (HF). Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 65,62%, массовая доля титана составила 3,21% и массовая доля ванадия составила 0,19%, и в полученном титанованадиевом концентрате массовая доля железа составила 14,31%, титана - 29,18% и ванадия - 2,7%, соответственно. (Данные представлены в Таблице 5).

. Соотношение T : Ж = 1:2,7. Уровень рН раствора составлял 4. Контроль рН раствора осуществлялся путем добавления в раствор фтористоводородной кислоты (HF). Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 65,62%, массовая доля титана составила 3,21% и массовая доля ванадия составила 0,19%, и в полученном титанованадиевом концентрате массовая доля железа составила 14,31%, титана - 29,18% и ванадия - 2,7%, соответственно. (Данные представлены в Таблице 5).

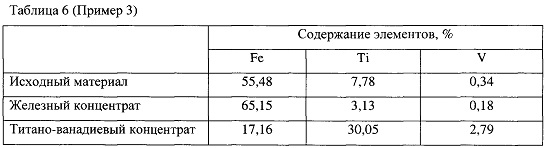

Пример 3

В качестве перерабатываемого материала использовали образцы титаномагнетитовой руды Колвицкого месторождения Кольского региона с с содержанием Fe 55,48%, Ti - 7,78% и V - 0,34%. Осуществляли дробление до крупности 3-0 мм. Образцы измельченной руды загружали в агитатор. Аммония фторид (NH4F) растворяли в дистиллированной воде и загружали в агитатор. Концентрация ионов аммония ((NH4)+) составляла 0,35  , концентрация ионов фтора (F-) в растворе составляла 0,95

, концентрация ионов фтора (F-) в растворе составляла 0,95  . Соотношение T : Ж = 1:2,8. Уровень рН раствора составлял 4,5. Контроль рН раствора осуществлялся путем добавления в раствор фтористоводородной кислоты (HF). Процесс проводился в агитаторах при постоянном перемешивании в течение 24 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 65,15%, массовая доля титана составила 3,13% и массовая доля ванадия составила 0,18% и в полученном титанованадиевом концентрате массовая доля железа составила 14,3%, титана - 29,9% и ванадия - 2,1%. (Данные представлены в Таблице 6).

. Соотношение T : Ж = 1:2,8. Уровень рН раствора составлял 4,5. Контроль рН раствора осуществлялся путем добавления в раствор фтористоводородной кислоты (HF). Процесс проводился в агитаторах при постоянном перемешивании в течение 24 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 65,15%, массовая доля титана составила 3,13% и массовая доля ванадия составила 0,18% и в полученном титанованадиевом концентрате массовая доля железа составила 14,3%, титана - 29,9% и ванадия - 2,1%. (Данные представлены в Таблице 6).

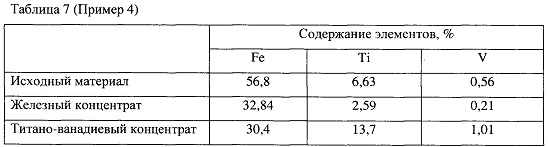

Пример 4

В качестве перерабатываемого материала использовали образцы титаномагнетитового рудного концентрата участка "Магнитный" Чинейского месторождения Читинской области с содержанием Fe - 56,8%, Ti - 6,63% и V - 0,56%. Осуществляли измельчение до крупности 3-0 мм. Образцы измельченного рудного концентрата загружали в агитатор. Аммония бифторид (NH4F⋅HF) растворяли в дистиллированной воде и загружали в агитатор. Концентрация ионов аммония ((NH4)+) составляла 4,2  , концентрация ионов фтора (F-) в растворе составляла 8,4

, концентрация ионов фтора (F-) в растворе составляла 8,4  . Соотношение T : Ж = 1:3. Уровень рН раствора составлял 6. Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 32,84%, массовая доля титана составила 2,59% и массовая доля ванадия составила 0,21%, и в титанованадиевом концентрате содержание железа 30,4%, титана - 13,7% и ванадия - 1,01% соответственно (Данные представлены в Таблице 7).

. Соотношение T : Ж = 1:3. Уровень рН раствора составлял 6. Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 32,84%, массовая доля титана составила 2,59% и массовая доля ванадия составила 0,21%, и в титанованадиевом концентрате содержание железа 30,4%, титана - 13,7% и ванадия - 1,01% соответственно (Данные представлены в Таблице 7).

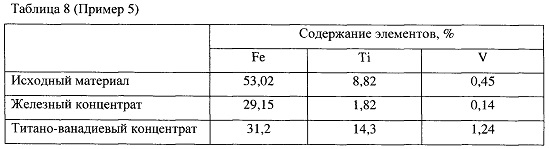

Пример 5

В качестве перерабатываемого материала использовали образцы титаномагнетитовой руды участка "Магнитный" Чинейского месторождения Читинской области с содержанием Fe - 53,02%, Ti - 8,82% и V - 0,45%. Осуществляли дробление до крупности 3-0 мм. Образцы измельченной руды загружали в агитатор. Аммония фторид (NH4F) растворяли в дистиллированной воде и загружали в агитатор. Концентрация ионов аммония ((NH4)+) составляла 4,2  , концентрация ионов фтора (F-) в растворе составляла 8,4

, концентрация ионов фтора (F-) в растворе составляла 8,4  . Соотношение Т : Ж = 1:2,7. Уровень рН раствора составлял 6. Контроль рН раствора осуществлялся путем добавления в раствор фтористоводородной кислоты (HF). Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 29,15%, массовая доля титана составила 1,82% и массовая доля ванадия составила 0,14%, и в полученном титанованадиевом концентрате массовая доля железа составила 31,2%, титана - 14,3% и ванадия - 1,24% (Данные представлены в Таблице 8).

. Соотношение Т : Ж = 1:2,7. Уровень рН раствора составлял 6. Контроль рН раствора осуществлялся путем добавления в раствор фтористоводородной кислоты (HF). Процесс проводился в агитаторах при постоянном перемешивании в течение 20 часов при комнатной температуре. Разделение твердой и жидкой фракций проводилось посредством фильтрации. Твердый осадок промывался дистиллированной водой. Согласно результатам анализа в полученном железном концентрате массовая доля железа составила 29,15%, массовая доля титана составила 1,82% и массовая доля ванадия составила 0,14%, и в полученном титанованадиевом концентрате массовая доля железа составила 31,2%, титана - 14,3% и ванадия - 1,24% (Данные представлены в Таблице 8).

Как видно из приведенных примеров, предлагаемый способ переработки титаномагнетитового рудного сырья позволяет в отличие от способа-прототипа получить железный концентрат и титанованадиевый концентрат с более высоким содержанием железа и титана соответственно, а также снизить энергозатраты.

Источники информации

1. Быховский Л.З., Пахомов Ф.П., Турлова М.А. Минерально-сырьевая база и перспективы комплексного использования титаномагнетитовых и ильменитовых магматогенных месторождений России // Горный информационно-аналитический бюллетень (Научно-технический журнал). - 2008. - №. 1.

2. Резниченко В.А., Шабалин Л.И. Титаномагнетиты: месторождения, металлургия, химическая технология // М.: Наука. 1986. - 295 с.: ил.

3. Дерябин Ю.А., Смирнов Л.А., Дерябин А.А. Перспективы переработки чинейских титаномагнетитов. - Екатеринбург: Средне-Урал. кн. изд-во, 1999.

4. Резниченко В.А., Садыхов Г.Б., Карязин И.А. Титаномагнетиты - сырье для новой модели производства // Металлы. - 1997. - №. 6. - С. 3-8.

5. Патент RU 2503724 Способ переработки титаномагнетитовых руд.

6. Патент RU 2399680 Способ металлизации титаномагнетитовых концентратов с получением железных гранул и титанованадиевого шлака.

7. Патент RU 2301708 Способ обогащения титаномагнетитовых руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов титанмагнетитовой руды | 2021 |

|

RU2763715C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТИТАНА ИЗ ШЛАКА, ПОЛУЧЕННОГО ПРИ ВЫПЛАВКЕ ЧУГУНА И СТАЛИ ИЗ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2578876C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ТИТАНОВАНАДИЕВЫХ ШЛАКОВ | 2008 |

|

RU2365649C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2410449C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2004 |

|

RU2264478C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА ИЛИ МЕТАНОСОДЕРЖАЩЕГО ГАЗА | 2022 |

|

RU2803731C1 |

| Способ получения кальцинированной соды из природного содосодержащего сырья | 2020 |

|

RU2736461C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РУД, РУДНЫХ И ТЕХНОГЕННЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2626264C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

Изобретение относится к технологиям переработки рудного сырья и может быть использовано для переработки титаномагнетитового рудного сырья. Способ переработки титаномагнетитового рудного сырья включает дробление исходной руды с последующим выделением ванадийсодержащего концентрата. Исходную руду дополнительно измельчают до крупности 3-0 мм. Железный и титанованадиевый концентраты выделяют с помощью кучного и/или агитационного выщелачивания титана и ванадия раствором, содержащим ионы аммония ((NH4)+) и фтора (F-) при варьировании рН и концентрации ионов аммония ((NH4)+) от 0 до 13,62 моль/л и фтора (F-) от 0 до 13,62 моль/л. Оптимальные концентрация ионов аммония и фтора в растворе, уровень рН, температуру и время осуществления процесса выбирают так, чтобы селективность выделения титана из сырья была максимальной. В случае агитационного выщелачивания соотношение Т:Ж варьируют в интервалах от 1:2,5 до 1:4. Технический результат – получение железного концентрата с повышенной массовой долей железа за счет более полного выделения из него титанованадиевого концентрата. 1 з.п. ф-лы, 8 табл., 5 пр.

1. Способ переработки титаномагнетитового рудного сырья, включающий дробление исходной руды с последующим выделением ванадийсодержащего концентрата, отличающийся тем, что исходную руду дополнительно измельчают до крупности 3-0 мм, после чего выделяют железный и титанованадиевый концентраты с помощью кучного и/или агитационного выщелачивания титана и ванадия раствором, содержащим ионы аммония ((NH4)+) и фтора (F-) при варьировании рН и концентрации ионов аммония ((NH4)+) от 0 до 13,62 моль/л и фтора (F-) от 0 до 13,62 моль/л, причем оптимальные концентрация ионов аммония и фтора в растворе, уровень рН, температуру и время осуществления процесса выбирают так, чтобы селективность выделения титана из сырья была максимальной.

2. Способ по п. 1, отличающийся тем, что в случае агитационного выщелачивания соотношение Т:Ж варьируют в интервалах от 1:2,5 до 1:4.

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНОМАГНЕТИТОВЫХ РУД | 2005 |

|

RU2301708C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТИТАНА И ЖЕЛЕЗА | 2000 |

|

RU2182886C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

|

RU2557863C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2394926C1 |

| US 20142435 A, 26.05.1936 | |||

| АНДРЕЕВ А.А | |||

| и др., "Фториды аммония в технологии переработки минерального сырья", Всероссийская научно-практическая конференция "Фторидные технологии", Тезисы докладов, Томск, 2009, с.49. | |||

Авторы

Даты

2018-03-30—Публикация

2016-12-28—Подача