Изобретение относится к металлургии и может быть использовано в комплексной переработке железо-титан-ванадиевых концентратов.

Известен способ переработки титаномагнетитов в доменном процессе с извлечением в чугун 70% ванадия [1]. По способу необходим низкосернистый восстановитель.

Процесс не получил промышленного воплощения из-за высоких содержаний титана в исходных рудах, выше 6% TiO2, что приводит к значительным трудностям в получении высокотитанового шлака.

Известен способ извлечения ванадия из титаномагнетитов и других железо-титано-ванадиевых концентратов [2]. Согласно способу в шихту вводят сульфидирующую добавку. Полученный спек измельчают, подвергают магнитной сепарации. Ванадий концентрируется в немагнитном продукте и может быть выделен флотацией.

Недостатком этого способа является сильное загрязнение окружающей среды серой за счет быстрого разложения сульфидирующих добавок.

Наиболее близок к предлагаемому изобретению способ переработки титаномагнетитовых концентратов, содержащих ванадий [3]. Согласно способу титаномагнетит подвергают восстановительно-сульфидирующему обжигу при температуре 1200-1300оС, восстановитель предварительно смешивают с сульфидизатором при соотношении углерод : сера = 10:1; полученную смесь добавляют к концентрату в количестве 15-25% от его массы. После обжига смесь подвергают магнитной сепарации и флотацией выделяют титан и ванадий. В качестве восстановителя и сульфидизатора может быть использован нефтяной кокс с содержаниями серы 6-10%.

К недостаткам такого способа относится наличие больших потерь железа в немагнитном продукте в виде FeS, причем никакой положительной роли в немагнитном продукте эта фаза не имеет. В результате появления фазы FeS и перехода ее в немагнитный продукт извлечение железа в магнитный продукт с полезным эффектом снижается. По способу происходит загрязнение воздушного бассейна серой, при использовании добавки CaSO4 в атмосферу поступает от 30 до 49% от общей серы шихты, при использовании сернистого нефтяного кокса - от 25 до 38% . Недостатком способа является также низкое качество магнитного продукта по содержаниям ванадия, который мог быть использован здесь как природно-легирующая добавка в производстве чугуна.

Цель изобретения - повышение извлечения железа и ванадия в магнитный продукт, повышение качества магнитного продукта по содержанию ванадия и снижение выбросов серы в атмосферу.

Это достигается тем, что в шихту восстановления вводят серу в количестве 0,6-0,9% от массы концентрата.

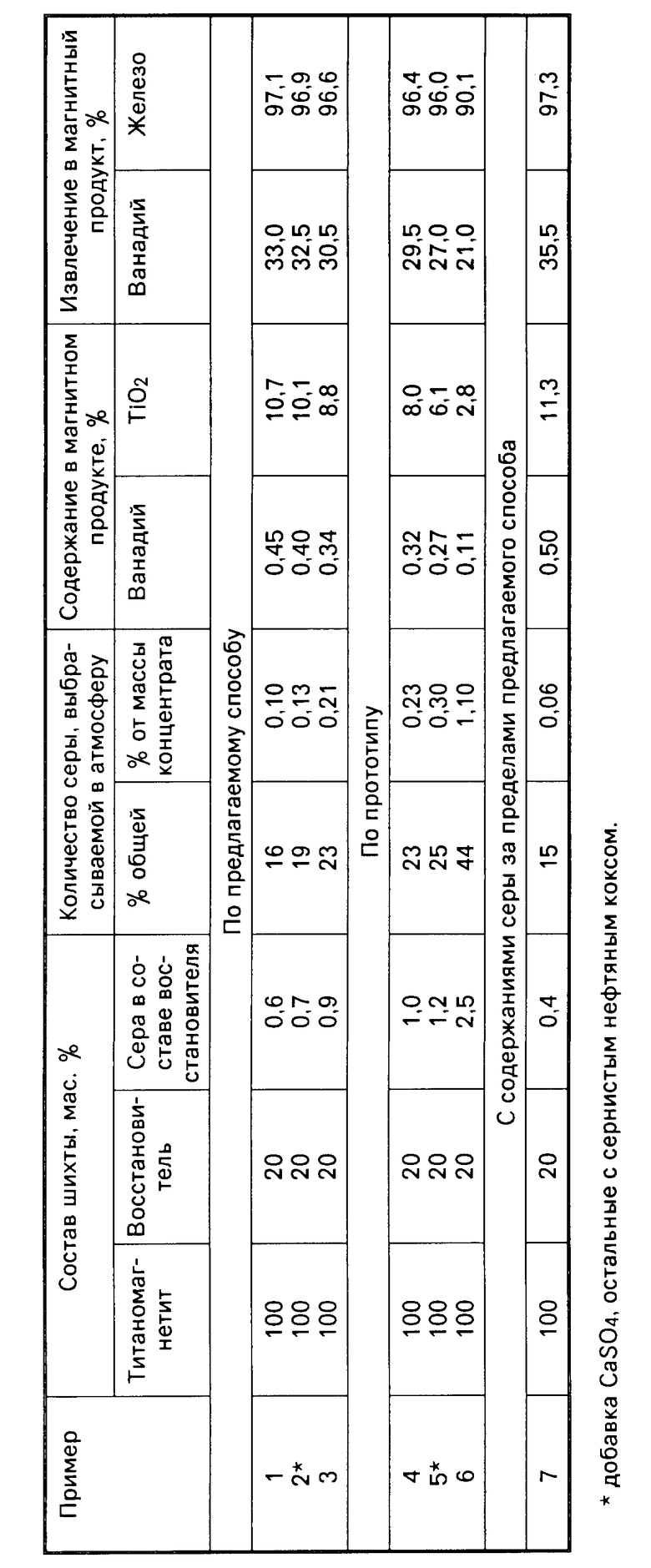

Титаномагнетитовый концентрат, содержащий ванадий, шихтуют с восстановителем, содержащим серу так, чтобы содержание серы в шихте составляло 0,6-0,9% от массы концентрата. Проводят восстановление при 1200-1300оС и магнитную сепарацию. При этом извлечение железа в магнитный продукт возрастает до 96,6-97,1%, что до 7% выше, чем по прототипу. Извлечение ванадия в магнитный продукт возрастает до 30,5-33%, что на 13% выше, чем по прототипу. Выбросы серы в атмосферу снижаются до 16-23% от общей серы шихты, что на 0-28% ниже по сравнению с прототипом. В процентах от массы концентрата количества выбрасываемой серы снижаются до 0,10-0,21%, что в 1,1-11,0 раз ниже по сравнению с прототипом. Сера может вводиться в шихту в составе нефтяного кокса либо в виде сульфидирующей добавки CaSO4, предварительно смешанной с восстановителем. При введении в шихту серы в количестве выше 0,9% от массы концентрата (по прототипу примеры 4, 5, 6) сера связывается в немагнитную модификацию пирротина FeS, за счет чего возрастает выход немагнитного продукта после магнитной сепарации. Извлечение железа в магнитный продукт снижается за счет потерь в виде FeS в немагнитном продукте.

Извлечение ванадия в магнитный продукт снижается ниже 30% при содержаниях ванадия ниже 0,34%, что понижает качество магнитного продукта, как сырья для производства чугуна, природно легированного ванадием. Помимо снижения величины извлечения железа и ванадия в магнитный продукт с ростом содержаний серы в шихте выше 0,9% от массы концентрата повышается абсолютная масса серы, выбрасываемой в атмосферу, выше 0,21% от массы концентрата. Одновременно понижается степень усвоения серы твердыми продуктами восстановления, и количество серы, выбрасываемой в атмосферу, возрастает выше 23% от общей серы шихты.

Снижение содержаний серы в шихте восстановления ниже 0,6% от массы концентрата приводит к росту содержаний окиси титана в магнитном продукте выше 10,7% (пример 7), что делает затруднительным получение чугуна электроплавкой из-за высоких содержаний титана в шлаке. Возрастание содержаний TiO2 в магнитном продукте при снижении содержаний серы в шихте можно объяснить снижением общей реакционной способности шихты при снижении содержаний в ней серы. В получаемом спеке - продукте восстановления новообразованные фазы - α-железо, анасовитоподобная фаза и пирротин находятся в тесных сростках друг с другом. При измельчении перед магнитной сепарацией разрушение на границах зерен происходит легче по хрупким зернам пирротина. Это в свою очередь повышает эффективность магнитной сепарации и снижает содержание TiO2 в виде анасовитоподобной фазы в магнитном продукте. В случае снижения содержаний серы в исходной шихте образование пирротина FeS также подавляется. В результате разрушение спека на границах зерен проходит менее эффективно, и большая часть TiO2 оказывается в магнитном продукте в сростках анасовитоподобной фазы с α-железом в количестве выше 10,7%, что делает продукт непригодным для переработки на чугун из-за высокой вязкости титанового шлака.

П р и м е р. Для приготовления шихты применяют концентрат состава, мас. % : Feобщ 56,43; TiO2 15,6; MgO 0,42; SiO2 2,60; V2O5 1,00; Al2O3 1,60; CaO 1,25; S 0,08, п.п.п. - 0,61. В качестве восстановителя используют металлургический коксик или нефтяной кокс термоконтактного крекинга, содержащий 87,9% С, 8,8% S. Серу вводят в состав шихты либо применяя смесь металлургического коксика с нефтяным коксом, либо смешивая безводный сульфат кальция CaSO4 с металлургическим коксиком. Содержания серы в шихте поддерживают на уровне 0,6-0,9% от массы перерабатываемого титаномагнетитового концентрата. Полученную шихту восстанавливают в электропечи при температуре 1200-1300оС в течение 2 ч. Полученный спек измельчают и направляют на мокрую магнитную сепарацию. В магнитном продукте определяют содержания железа, окиси титана и ванадия.

Результаты испытаний приведены в таблице (примеры 1, 2, 3). Полученный магнитный продукт представляет ценное сырье для производства чугуна, природно легированного ванадием, поскольку содержит ванадий в количестве 0,34-0,45% и железо, полностью восстановленое до α-железа. Дополнительным преимуществом магнитного продукта, получаемого согласно предлагаемому изобретению, по сравнению с прототипом является повышение его качества по содержаниям серы, которые не превышают 0,1%, что важно для производства чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1988 |

|

SU1524515A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНВАНАДИЕВОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЕРУ | 1990 |

|

SU1782047A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНЫХ КОКСОВ | 1988 |

|

SU1616169A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2394926C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| Способ переработки ванадийсодержащего железотитанового концентрата | 2015 |

|

RU2606813C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2410449C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

Изобретение относится к способу переработки титаномагнетитовых концентратов, содержащих ванадий, включающему шихтование с восстановителем и сульфидизатором, обжиг при 1200-1300°С и магнитную сепарацию. Сущность изобретения: сульфидизатор вводят в шихту восстановления при поддержании количества серы 0,6-0,9% от массы концентрата. 1 табл.

СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ, включающий шихтование с восстановителем и сульфидизатором, обжиг при 1200 - 1300oС и магнитную сепарацию, отличающийся тем, что сульфидизатор вводят в шихту при поддержании серы в шихте в количестве 0,6 - 0,9% от массы концентрата.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Тара из деревянной клепки для бензина и т.п. жидкостей | 1942 |

|

SU64653A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1991-07-03—Подача