Изобретение относится к переработке отходов электролизных производств, в частности к способу переработки набойки электролизера процесса электролитического восстановления алюминия.

Известны способы переработки и повторного использования старых набоек ванн, которые основаны на дроблении и последующей промывке в щелочном растворе.

Известны также способы, базирующиеся на пирогидролизе изношенных набоек в псевдоожиженном слое, по которому в основание псевдоожиженного слоя вводят пары воды и кислород для обеспечения сгорания углерода, содержащегося в набойках, а в верхнюю часть псевдоожиженного слоя при температуре 900-1000° С - порошок окиси алюминия с тем, чтобы преобразовать парообразный фторид натрия, с одной стороны, во фтористоводородную кислоту HF, а с другой стороны, в алюминат

натрия AlaOaNaaO. Так одновременно восстанавливают фтор и натрий, содержащиеся в изношенных набойках.

Недостаток этих способов заключается в том, что они не могут перерабатыоать набойки с высоким содержанием SI02 (выше нескольких процентов).

Кроме того, в использованных набойках содержатся цианиды (до 5 кг/т), которые являются ядовитыми для окружающей среды. Поэтому цель данного изобретения - повышение эффективности переработки отходов.

Поставленная цель достигается способом переработки углерод-, фтор- и кремний- глиноземсодержащих отходов путем пирогидролиза их при температуре не менее 1000° С в присутствии кислородсодержащего газа и воды, заключающимся в том, что в отходы вводят диоксид кремния до атомного соотношения компонентов

Na/2 + 2Са Si 2(Na + 2Са + Fe/2)

XI

00

to ю ю о

со

кислородсодержащий газ вводят по отношению к углероду, содержащемуся в отходах, в следующем атомном отношении 0,5 02/С 2, а воду к фтору - 0,5 H20/F 1,66.

Пирогидролиз осуществляют в реакторе типа циклона или распылительной горелки при температуре 1300-1400° С с одновременным инжектированием кислородсодержащего газа, паров воды и диокси- да кремния, причем отходы предварительно измельчают.

Двуокись кремния можно вводить в форме кремнеземистого песка или других соединений, которые содержат его в боль- ших количествах, например полевой шпат 6 SiOa AlaOa K20 или альбит 6 5Ю2 К20, или богатые кремнеземом отходы, получаемые при промывке минеральных углей.

Ниже описана реализация способа на практике.

Отходы (износившаяся набойка ванн), после измельчения до размеров, подходящих для непрерывной инжекции, вводят в реактор (предпочтительно меньше 5 мм), температура в котором поддерживается больше 1000° С, предпочтительно не меньше 1300° С; в этот реактор подают кислород (в виде воздуха или воздуха, обогащенного кислородом) в количестве, достаточном, чтобы полностью превращать углерод в окись углерода СО или предпочтительно в двуокись углерода С02, и воду в количестве, достаточном, для квазиполного окисления фторидов (NaF, Na2AIFe, AlFs, CaF2) в окислы, комбинируемые с окисью кремния, с выделением фтористоводородного газа HF, в соответствии с реакцией

MxF2y + уН20 + nSiOz - 2yHF +

+(МхОу, nSi02),

Для получения такого результата следует ввести:

а) число грамм-молекул воды, по крайней мере, равное половине числа грамм- атомов фтора, содержащегося в отходах - предпочтительно, чтобы был избыток воды, чтобы сместить равновесие в желаемом направлении.

Это можно выразить в атомных или молекулярных отношениях следующим образом

H20/F 0,5 (или не менее 9 г воды на 19 г фтора).

Предпочтительно, инжектируют количество воды, достаточное для того, чтобы образуемые газы содержали избыток паров

воды, которая не прореагировала, это количество избытка воды не меньше, в молекулярных пропорциях, одной трети от количества образуемой фтористоводородной кислоты, предпочтительно

H20/F 0,83 0,83 (т. е. не менее 15 г воды на 19 г фтора).

б)Количество кислорода, которое обеспечит сгорание углерода и окисление соединений или окисляемых элементов (карбиды, цианиды, сульфиды, натрий, железо), соответствующее соотношение

02/С 0,5 и предпочтительно 02/С 1, т. е, не меньше 16 г кислорода на 12 г углерода и предпочтительно 32 г кислорода на 12 г углерода, кислород вводится в виде природного воздуха или обогащенного кислородом воздуха.

в)Общее количество вводимого кремнезема должно быть по крайней мере достаточным, чтобы блокировать весь натрий и кальций в форме натриевых или кальциевых силикатов, например №25Юз, Na2Si20s, NaaSteA Oe, CaAteS Oe. Энергия связи натрия и кальция в этих соединениях значительная и позволяет выделить более эффективно фтор, блокированный в форме фтористых соединение NaF, NasAIFe, NaAIF4, CaF2.

Естественно, когда в отходах набоек уже содержится двуокись кремния, в комбинированной или некомбинированной форме, ее необходимо учитывать для определения необходимого количества добавок.

Предпочтительное общее количество кремния, после добавления к обрабатываемым отходам двуокиси кремния, определяется следующим образом (выражено в атомах):

SI (Na 12) + 2Ca,

что приводит к созданию силикатов Ма25Юз и CaA 2Si20e и предпочтительно Si i5Na + 2Са + Fe/2, что приводит к созданию силикатов №281205, Ca Ala Ste Os и силиката железа Fe2SiO4.

В первом случае выход HF несколько уменьшается, однако энергетический баланс более предпочтительный.

Следующий пример иллюстрирует изобретение.

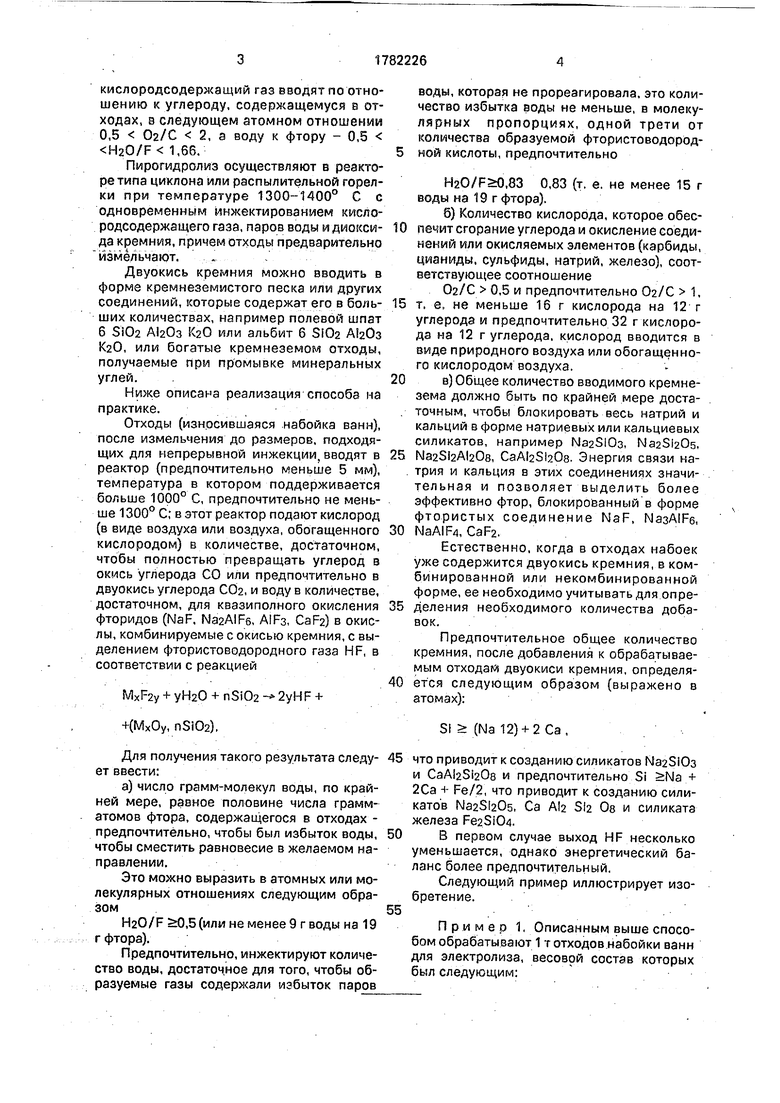

Примео 1, Описанным выше способом обрабатывают 1 т отходов набойки ванн для электролиза, весовой состав которых был следующим:

элемент

С

F

Na

Са

AI

Si

Fe

S

адикал CN (связанный)

мае.состав атомн.состав

(кг/т) 365 90 170 20 75 80 15

2

3 180

(атом-г/кг 30,42 4,74 7,39 0,50 2,78 2.85 0,27 0,06 0,12 11,25

а) на первом этапе к отходам, размельченным до 5 мм, добавляют5,7 грамм-атомов кремния в форме двуокиси кремния на 1 кг отходов (т. е. 350 кг двуокиси кремния на тонну отходов) с тем, чтобы выполнить условие:

Na + 2Ca Si 2(Na + 2Ca - Fe/2),

которое в настоящем случае может быть сформулировано с учетом атомного состава изношенных набоек,

7,39/2 + 2хО,,85 + х 2 (7,39 +

+1 +0,135)

или 4,,,05, где х есть число грамм-атомов кремния, которое необходимо добавить в форме кремния к уже содержащейся двуокиси кремния, т. е. в настоящем случае: 5,7 грамм-атомов добавляется к 2,85 грамм-атомов кремния, уже содержащегося в форме двуокиси кремния, составляющих в целом 8,55 грамм-атомов кремния на 66,08 грамм-атомов загрузки, т.е. атомное содержание на 12,9% атомов кремния выше минимального атомного состава в 7,5% и меньше максимального атомного состава в 22,8%, (в форме природного воздуха или обогащенного кислородом воздуха) составляет 520 Нм3 02/на тонну смеси отходы-кремнезем, что составляет 02/С 1,03.

В рассматриваемом случае содержание углерода вполне достаточно, чтобы обеспечить при горении поддержание температуры реактора.

Теплово й баланс составляется следующим образом:

нагрев 1 тонны набойки до 1400° С+ 350 кг кремнезема + 54 кг воды + газ-окислитель требует тепла:

если окислителем является чистый кислород - 1100 термий

если газ-окислитель воздух - 2350 термий

Источники тепла:

горение, окисление и гидролиз фторированных соединений при 1400° С 2900 (терм)т. Таким образом, имеется избыток 5 тепла.

Если в некоторых отходах содержание углерода недостаточное, чтобы обеспечить поддержание температуры, можно добавлять углерод в виде минерального угля или

0 мазута и/или заменять часть воздуха кислородом или же предварительно нагревать воздух для горения путем теплообмена с горячими газами, получающимися в результате реакции.

5 Для условий, которые только что были рассмотрены, можно констатировать, что почти весь фтор (от 90 до 97%) удаляется в форме HF с дымом в концентрации, приближающейся к 3%, причем дым состоит в

0 основном из азота, углекислого газа С02, из небольшого количества воды и из избыточного кислорода. В дыме практически не содержатся пары, конденсируемые при температуре выше 700° С, как, например,

5 пары фторида натрия NaF или сода NaOH, или натрий Na. Парциальное давление цианистых соединений (HCN, NaCN) ниже предела обнаружения.

Остаток состоит целиком из жидкой

0 фазы (точка плавления 1400° С), и он представляет собой смесь силикатов натрия NaaSteOs (56% по весу), нефелин Na2Si2Ala08 (28% по весу), анортит CaSiaAlzOs (15% по весу), он содержит рас5 творенные окислы железа, а содержание цианидов очень мало (менее 10 мг на тонну, вместо начальных 3 кг ни тонну), при этом большинство тяжелых металлов соединяется в форме силикатов.

0В этих опытах дым, содержащий HF,

смешивали с дымом, собранным из 120 электролизных ванн мощностью 280 кА, у которых дебит улавливания был порядка 10 Н М-час 1, что позволяло растворять этот

5 горячий дым с коэффициентом 300 и получить большую часть фтора, по этому способу обработки дыма от электролизных ванн, известному под названием сухой способ, на окиси алюминия с большой удельной по0 верхностью (больше 30 м наг),

Жидкий шлак сливают при вдувании сжатого воздуха, так чтобы получить твердый продукт, из которого извлекается силикат натрия, растворимый при промывке в

5 горячей воде. Нерастворимый остаток после промывания не представляет никакой опасности и может находит ься на неконтролируемой свалке.

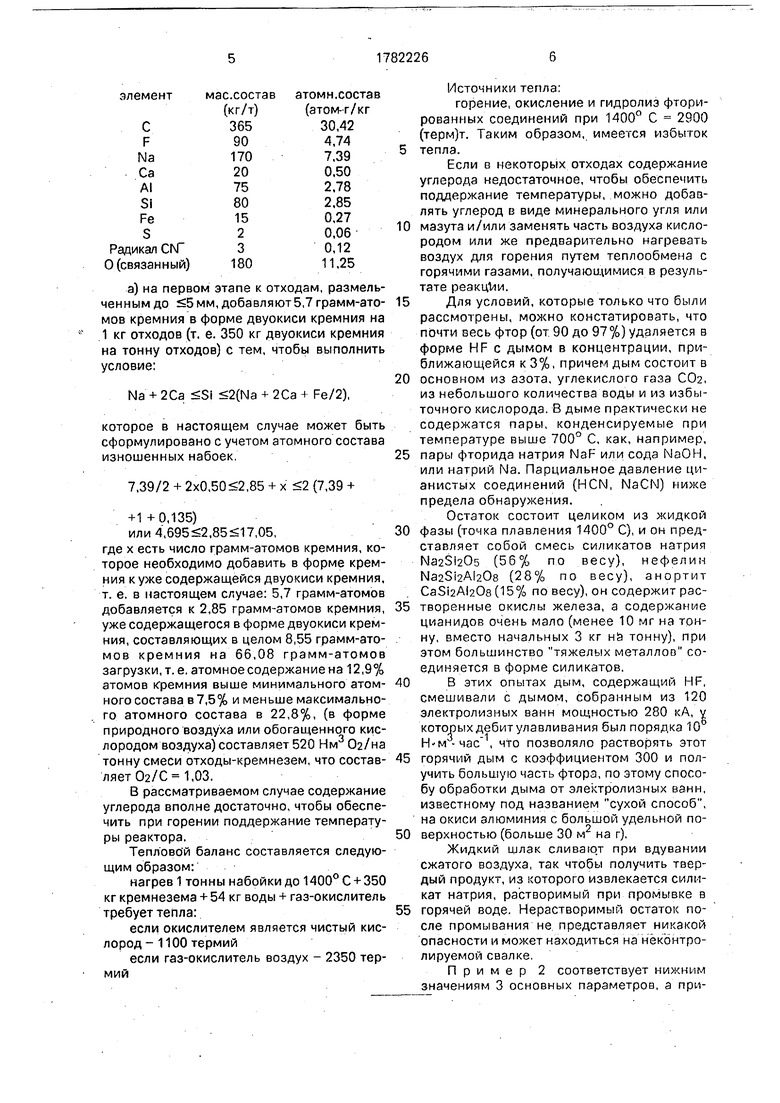

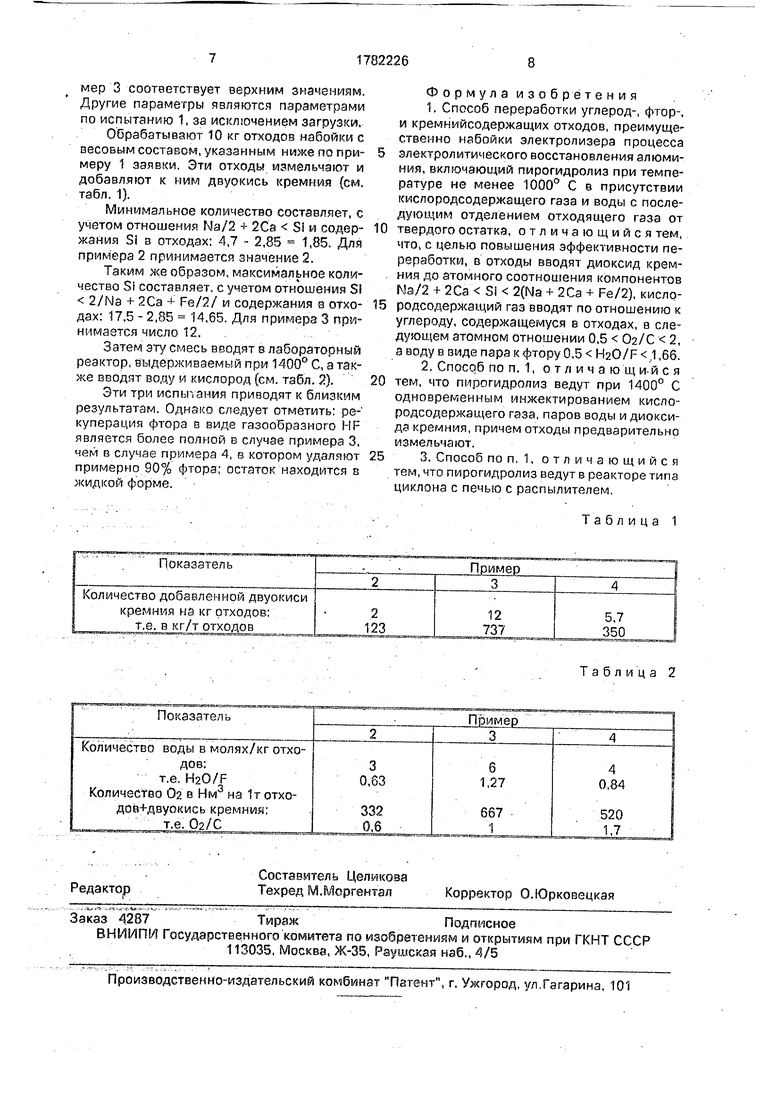

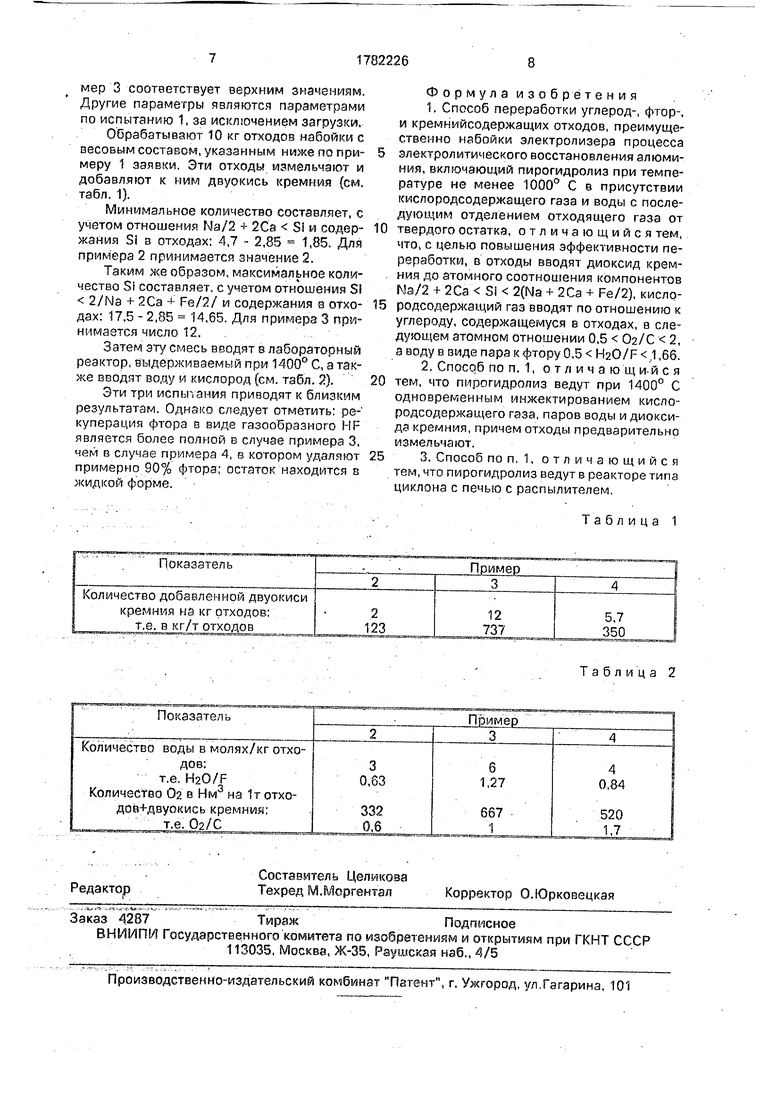

Пример 2 соответствует нижним значениям 3 основных параметров, а пример 3 соответствует верхним значениям. Другие параметры являются параметрами по испытанию 1, за исключением загрузки.

Обрабатывают 10 кг отходов набойки с весовым составом, указанным ниже по при- меру 1 заявки. Эти отходы измельчают и добавляют к ним двуокись кремния (см. табл. 1).

Минимальное количество составляет, с учетом отношения Ма/2 + 2Са S и содер- жания Si в отходах: 4,7 - 2,85 1,85. Для примера 2 принимается значение 2.

Таким же образом, максимальное количество Si составляет, с учетом отношения S 2/Na + 2Са + Fe/2/ и содержания в отхо- дах: 17,5 - 2,85 14,65. Для примерз 3 принимается число 12.

Затем эту смесь вводят в лабораторный реактор, выдерживаемый при 1400° С, а также вводят воду и кислород (см. табл. 2).

Эти три испытания приводят к близким результатам. Однако следует отметить: рекуперация фтора в виде газообразного HF является более полной в случае примера 3, чем в случае примера 4, в котором удаляют примерно 90% фтора; остаток находится в жидкой форме.

Формула изобретения

1.Способ переработки углерод-, фтор-, и кремнмйсодержащих отходов, преимущественно набойки электролизера процесса электролитического восстановления алюминия, включающий пирогидролиз при температуре не менее 1000° С в присутствии кислородсодержащего газа и воды с последующим отделением отходящего газа от твердого остатка, отличающийся тем, что, с целью повышения эффективности переработки, в отходы вводят диоксид кремния до атомного соотношения компонентов Na/2 + 2Са Si 2(Na + 2Са + Fe/2), кислородсодержащий газ вводят по отношению к углероду, содержащемуся в отходах, в следующем атомном отношении 0,5 Оз/С 2, а воду в виде пара к фтору 0,5 hteO/F 1,66.

2.Cnocq6 по п. 1, о т л и ч а ю щ и-и с я тем, что пирогидролиз ведут при 1400° С одновременным инжектированием кислородсодержащего газа, паров воды и диоксида кремния, причем отходы предварительно измельчают.

3.Способ по п. 1, отличающийся тем, что пирогидролиз ведут в реакторе типа циклона с печыо с распылителем.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИСПОЛЬЗОВАННЫХ НАБОЕК ЭЛЕКТРОЛИЗНЫХ ВАН HALL-HEROULT | 1993 |

|

RU2103392C1 |

| Способ извлечения галлия из промышленного раствора алюмината натрия процесса Байера | 1988 |

|

SU1813111A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2012 |

|

RU2537172C1 |

| Катод алюминиевого электролизера для получения алюминия электролизом криолит-глиноземного расплава | 1985 |

|

SU1349702A3 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА И ОКСИДОВ МЕТАЛЛОВ ИЛИ КРЕМНИЯ | 1994 |

|

RU2061649C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ ЭТАНА И/ИЛИ ЭТИЛЕНА И КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2245322C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2141076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРИДОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2275705C2 |

Использование: кремнийсодержащих при переработке отходов процесса злектрб- литического восстановления алюминия. Сущность: набойку электролизера процесса электролитического восстановления алюминия подвергают пирогидролизу в присутствии кислородсодержащего газа и воды при t 1400° С с добавкой диоксида кремния, который вводят до атомного соотношения компонентов Na/2 + 2Са SI 2(№ + 2Сз + Fe/2). Кислородсодержащий газ вводят в следующем атомном отношении 0,5 О2/С 2, а пары воды 0.5 1,66. Пирогидролиз ведут в реакторе типа циклона с печью с распылителем. 2 з. п. ф-лы, 2 табл.

Таблица 2

| Патент США № 4052288, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №4160809, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1988-05-27—Подача