Изобретение относится к способам очистки природного газа от серосоединений и может быть использовано в производстве минеральных удобрений.

Наиболее близким по технической сущности к заявленному способу является выбранный в качестве прототипа способ получения аммиака, включающий очистку природного газа от сернистых соединений гидрированием серосодержащих соедине-, ний азото водород ной смесью (соотношение азот к водороду 1:3 /с дозировкой к природному газу 0,125 Моль водорода на Моль метана/ или № 11 об. % водорода в природном газе), паровую конверсию в трубчатой печи с обогревом реакционных труб продуктами сжигания топлива, паровоздушную конверсию в шахтном реакторе, конверсию окиси углерода, очистку газа от диоксида углерода, полученную азотоводородную смесь компримируют и направляют на синтез аммиака, а часть возвращают для дозировки к природному газу.

Недостатком данного способа является большая дозировка полученной азотоводо- родной смеси, где количественное содержание азота является балластом.

Цель изобретения - снижение энергозатрат.

Поставленная цель достигается способом получения аммиака, в котором водородную фракцию со стороны направляют на очистку природного газа от серосодержащих соединений в соотношении 0,01-0,03 моль водорода на моль метана, а избыточное количество водородной фракции со стороны направляют на стадию очистки технологического газа от окислов углерода.

Подачу водородной фракции со стороны осуществляют для гидрирования сероорга- иических соединений без инертного по отношению к реакции азота. Присутствие азота, как инертного газа по отношению к

VJ

00 К)

чэ

со

00

реакции гидрирования, способствует увеличению относительного объема газовой фазы и, тем самым, мешает переходу серооргани- ческих соединений в сероводород, и осаждению его на поглотителях.. Кроме того, присутствие инертных газов приводит к увеличению объема реакционной смеси, что сокращает время ее пребывания в реакторе сероочистки, и соответственно снижает выход по сероводороду, что приводит к проскоку серы к последующим катализаторам, где сера является ядом.

Избыточное количество водородной фракции со стороны направляют на стадию очистки технологического газа от окислов углерода для подготовки азотоводородной смеси, где водород, регулируя азот в соотношении азот к водороду 1:3, как бы обогащает воздушную смесь кислородом, который вступает в экзотермичзскую реакцию с метаном, сокращая энергозатраты. Это обуславливает снижение расхода природного газа 0,5 м на 1 м водорода, что приводит к удешевлению процесса.

Сопоставляемый анализ заявляемого решения с прототипом показывает, что предлагаемый способ отличается от известного тем, что водородную фракцию со стороны направляют на очистку природного газа от серосодержащих соединений в соотношении 0,01-0,03 моль водорода на моль метана, и снижают расход полученной азотоводородной смеси для дозировки к природному газу перед сероочисткой, а избыточное количество водородной фракции со стороны направляют на стадию очистки технологического газа от окислов углерода.

При подаче водородной фракции для дозировки к природному газу в соотношении не более 0,02 моль водорода на 1 моль метана проходит оптимальный эффективный процесс проведения сероочистки. Общее уменьшение серосодержащих соединений в природном газе после сероочистки может быть рассчитано по уравнению:

,02lgy+1,946,

где у - содержание инертных газовых примесей, в мольных процентах;

х - степень превращения серы в сероводород и поглощение его на поглотителях, в мольных процестах.

Это обеспечивает возможность эффективного проведения процесса при снижении расхода полученной азотоводородной смеси для дозировки к природному газу перед сероочисткой, азотоводородную смесь направляют на синтез аммиака.

При сокращении водородной фракции (ее расхода) со стороны до нуля для дозировки к природному газу по причине отсутствия серы в природном газе, необходимо возобновить подачу азотоводородной смеси, так как водород предотвращает коксообразова- ние и зауглероживание катализаторов ри- форминга.

При увеличении расхода водородной

0 фракции со стороны более 0,03 моль водорода на моль метана снижается выход конечного продукта - аммиака. Так как ограничена пропускная способность реакционных труб печи, где с одного объема

5 метана на входе получается два объема водорода на выходе, а с одного объема водорода на входе - тот же объем водорода на выходе. И нарушается регулировка соотношения азот: водород 1:3.

0 Приведем примеры осуществления заявляемого способа:

Если имеется смесь веществ, то в практике количество каждого из них выражают в процентах (весовых, объемных, мольных) по

5 отношению ко всей смеси или же в молях на 1 дм смеси (моль/дм3 или кМоль/м3).

Необходимо иметь в виду, что для всех газов объемные и мольные проценты по величине совпадают, так как 1 моль любого

0 газа в одинаковых условиях занимает один и тот же объем.

Пример 1. В углеводородный газ, в количестве 36000 Нм /ч, содержащий, об. % или молярные доли в одном кубическом мет5 ре газа:

СН4 - 85,9-98,7 - 0,0383482 - 0,0440625 кмоль С2НбН/65,0 -0,0022321

СзН8-н/б 1,5 -0.0006696

С4НЮ-Н/60.7-0,0003125

0 С5Н12-Н/60.5-0,0002232

С02-н/бЗ,5 -0.0015625

Н2 - н/б 0,6 -0.0002678

№-н/б5,0 -. 0,0022321

H2S-H/6300 мг/нм3

5 5общ. - н/б 50 H2R-H/6 10 Sopr. - н/б 8

Дозируют 720 нм3/ч водород со держащий газ со стороны - отход производства

0 синтез - газа бутиловых спиртов, содержащего, об. % или мольные доли в одном кубическом литре газа: Н2 - н/м 96 - 0.0428571 кмоль СО-н/б 0.1-0,0000446

5 С02-Н/60.1 -0,0000446 СН4 - н/б 1 - 0,0004464 Н2-н/б 0,7-0.0003125 до узла сероочистки, где газовую смесь с содержанием Иг - 2 об. % или 0,000766964 - 0.00088125 кмоль, что составляет 0,02

моль подорода на моль метана, подогревают до температуры 300-350 С и ведут процесс десульфуризации природного газа. Газовая смесь после узла сероочистки содержит, мг/нм3 H2S - н/б 5

Sopr.-н/б 0,5

ЗЯНобщ. - н/б 0,5

Зобщ - н/б 0,5

Дозировку к природному газу азотово- дородной смеси в количестве 3600 нм3/ч прекращают полностью, а избыток водоро- досодержащего газа со стороны направляют на стадию очистки технологического газа от окислов углерода в количестве до 11000 нм3/ч.

Это приводит к сокращению энергозатрат (понижение температуры природного газа перед сероочисткой с 360-410°С до 300-350°С)на 10 мл,кДж, удешевление процесса за счет сокращения и исключения циркуляции азотоводородной фракции и направление ее на синтез аммиака, также прием избыточного водородосодержащего газа на технологию после печи паровой конверсии углеводородов, что выражается в снижении нормы природного газа на 1 т аммиака, которая составляет 1240 им3 вместо 1250 им3, то есть на 10 нм3/тонну аммиака меньше.

Пример 2. В углеводородный газ, в количестве 36000 нм /ч, содержащий, об. % или мольные доли в одном кубическом метре газа:

СН4 - 85,9-98,7 - 0,0383482-0,0440625 кмоль С2 Н е - н /б 5,0 -0,0022321 кмоль

СзНв - н/б 1,5 -0,0006696 кмоль

С Ню-н/60,7-0,0003125 кмоль

CsHi2 - н/б 0,5 -0,0002232 кмоль

С02-Н/6 3,5 -0,0015625 кмоль

Н2- н/б 0,6 -0,0002678 кмоль

N2-и/б 5.0 -0,0022321 кмоль

H2S- н/б - 300 мг/нм3

Зобщ-н/б -50- H2R -н/б -10- Sopr.-н/б -8- дозируют 1080 нм3/ч водородосодержащий газ со стороны - отход производства синтез-газа бутиловых спиртов, содержащего, об. % или мольные доли в одном кубическом метре газа:

Н2 - н/б 96- 0,0428571 кмоль

СО-н/б 0,1-0,0000446 кмоль

С02-н/бО,1- -0,0000446 кмоль

СН4-Н/61 . -0,0004464 кмоль

NH3-H/60.7 -0,0003125 кмоль до узла сероочистки, где газовую смесь с содержанием водорода - 3 об. % или 0.00.1150446-0,001321875 кмоль, что составляет 0,03 моль водорода на моль метана, подогревают до температуры 300-350°С

и ведут процесс десульфуризации природного газа. Газовая смесь после узла сероочистки содержит, мг/нм

H2S- н/б 5

5Sopr-н/б 0,5

ЗРНобщ -н/б 0,5 Зобщ-н/б 0,5

Дозировку к природному газу азотоводородной смеси в количестве 3600 нм3/ч

0 прекращают полностью, а избыток водородосодержащего газа со стороны направляют на стадию очистки технологического газа от оксидов углерода в количестве до 10000 нм3/ч.

5 Это приводит к сокращению энергозатрат (понижение температуры природного газа перед сероочисткой с 360-410°С до 300-350°С на 10 мл. кДж, удешевлению процесса за счет сокращения и исключения

0 циркуляции азотоводородной фракции и направление ее на синтез аммиака, также прием избыточного водородосодержащего газа на технологию после печи паровой конверсии углеводородов, что выражается всниже5 нии нормы природного газа на 1 т аммиака,

которая составляет 1240 нм3 вместо 1250

нм , то есть 10 нм /тонну аммиака меньше.

Пример 3. В углеводородный газ, в

количестве 36000 нм3/ч, содержащий, об. %

0 или мольные доли в одном кубическом метре газа.

СН4 - 85,9-98,7 - 0,0383482-0,0440625 кмоль С2Не-н/б5,0 - 0,0022321 кмоль СзНа - н/б 1,5 - 0,0006696 кмоль

5 СиНю -н/б 0,7 - 0,0003125 кмоль C/}Hi2 - н/б 0,5 - 0,0002232 кмоль ,5 - 0,0015625 кмоль Н2- н/б 0,6 - 0,0002678 кмоль N2 - н/б 5,0 - 0,0022321 кмоль

0 H2S-H/6-300 мг/нм3

Зобщ. - н/б -50 мг/нм

Н2Г1 - Н/б-10 МГ/НМ

Sopr. -н/б - 8 мг/нм дозируют 360 нм /час водородосодержа- 5 щий газ со стороны - отход производства синтез - газа бутиловых спиртов, содержащего, об. % или мольные доли в одном кубическом метре газа:

0Н2-н/м96- 0,0428571 кмоль

-0,0000446 0,0004464 ,0000446 -0,0003125- 5 до узла сероочистки, где газовую смесь с содержанием водорода - 1 об, % или 0.000383482-0,000440625 кмоль, что составляет 0,01 моль( родорода на моль метана, подогревают до температуры 300-350°С и ведут процесс десульфуризации природного газа. Газовая смесь после узла сероочистки содержит, мг/нм3

Н2-н/65

Sopr.- н/б 0,5

ЗННобщ. - н/б 0,5

Зобщ. - н/б 0,5

Дозировку к природному газу азотово- дородной смеси в количестве 3600 нм3/ч прекращают полностью, а избыток водоро- досодержащего газа со стороны направляют на стадию очистки технологического газа от окислов углерода в количестве до 12000 нм3/ч.

Это приводит к сокращению энергозатрат (понижение температуры природного газа перед сероочисткой с 360-410°С до 300-350°С) на 10 мл.кДж, удешевление процесса за счет сокращения и исключения циркуляции азотоводородной фракции и направление ее на синтез аммиака, также прием избыточного водородосодержащего газа на технологию после печи паровой конверсии углевородов, что выражается в снижении нормы природного газа на 1 тонну аммиака, которая составляет 1240 нм3 вместо 1250 нм3, то есть на 10 нм /тонну аммиака меньше.

Пример 4. В углеводородный газ, в количестве 36000 нм3/ч, содержащий, об. % или мольные доли в одном кубическом метре газа:

СН4- 85,9-98,7- 0,0383482-0,0440625 кмоль С2Н6-н/б5,0 -0,0022321

СзНа-н/61,5 -0,0006696

С4НЮ-Н/60.7-0,0003125

С5Н12-Н/60.5-0,0002232

С02-н/бЗ,5 -0.00015625

Н2-н/б 0,6 -0,0002678

N2-н/б 5,0 - 0,0022321

H2S.-н/б -300 мг/нм3

Зобщ. -н/б - 50 мг/нм

H2R-н/б -10 мг/нм3

Sopr.-н/б - 8 мг/нм

дозируют 324 нм3/ч водородосодержащий газ со стороны - отход производства синтез-газа бутиловых спиртов, содержащего, об. % или мольные доли в одном кубическом метре газа:

Н2 - н/м 96 - 0,0428571 кмоль

СО-н/б 0,1 -0,0000446

С02-н/б 0,1-0,0000446

СН4-Н/6 1 -0,0004464

NH3-н/б 0,7-0,0003125 до узла сероочистки, где газовую смесь с содержанием водорода - 0,9 об. % или 0,000345133-0,000396562 кмоль, что составляет 0,009 моль водорода на моль метана, подогревают до температуры 350-420°С и ведут процесс десульфуризации природного газа. Газовая смесь после узла сероочистки содержит, мг/нм3 H2S-н/б 10

Sopr.- Н/б 1

ЗРШобщ. - н/б 1

Зобщ.- н/б 1

что является нарушением нормы содержания серосодержащих соединений о природном газе после узла сероочистки и приводит 0 к перегреву змеевиков огневого подогревателя перед сероочисткой из-за повышенной температуры, необходимой для гидрирования серосодержащих соединений. Вследствие этого, .дозировку к природному газу 5 азотоводородной смеси в количестве 3600 нм3/ч не прекращают, что приводит к дополнительным энергозатратам.

Пример 5. В углеводородный газ, в количестве 36000 нм3/ч, содержащий, об. % 0 или мольные доли в одном кубическом метре га.за:

СЩ - 85,9-98.7 - 0,0383482-0,0440625 кмоль С2Нб-н/б5,0 -0,0022321

СзНз-н/61,5 -0,0006696

5 C4H10-H/60J-0,0003125

С5Н12-Н/60.5-0,0002232

СОг-н/бЗ.б -0,0015625

H2S - н/б 0,6 -0,0002678

N2-н/б 5,0 -0,0022321

0 Н23-н/б -300 мг/нм3

Зобщ. -н/б -50

H2R-н/б -10

Зорь- н/б - 8

дозируют водородосодержащий 5 газ со стороны -отход производства синтез- газа бутиловых спиртов, содержащего, об. % или мольные доли в одном кубическом метре газа:

Н2 - н/б 96 - 0.0428571 кмоль 0 СО-н/б 0,1-0,0000446

С02-н/б 0,1-0,0000446

СН4-н/б 1-0,0004464

NHs-н/б 0.7-0,0003125 до узла сероочистки, где газовую смесь с 5 содержанием водорода - 3,1 об. % или 0,001188794 -0,001365937 кмоль, что составляет 0,031 моль водорода на моль метана, подогревают до температуры 270-320°С и ведут процесс десульфуризации природ- 0 ного газа. Газовая смесь после узла сероочистки содержит, мг/нм

Н23-н/65

Sopr.-н/б 0,5

ЗКНобщ. -н/б 0,5 5 Зобщ. - н/б 0,5

Дозировку к природному газу азотоводородной смеси в количестве 3600 нм3/ч прекращают полностью, а избыток водородосодержащего газа со стороны направляют на стадию очистки технологического газа

от окислов углерода в количестве до 10000 нм3/ч, однако понижается производительность агрегата аммиака из-з а нестабильности парообразования и уменьшения объема газа после паровой конверсии углеводоро- дов так, как с одного моля водорода на входе в печь получают один моль водорода после печи, а с одного моля метана на входе в печь получают две моли водорода на выходе из печи.

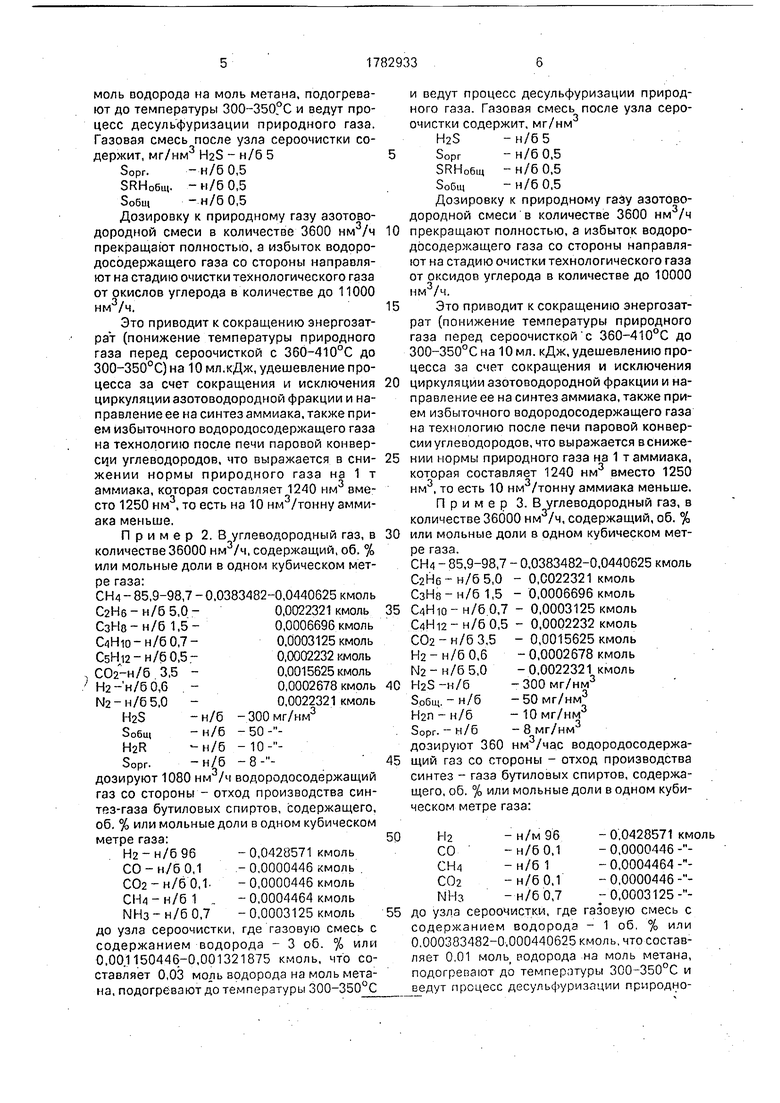

Из таблицы следует, что сокращение энергозатрат (понижение температуры природного газа перед с ероочисткой до 300- 350°С от 360-410°С) 2,391 кал на 10мл. кДж и удешевление процесса (исключение цир- куляции азотоводородкой фракции в количестве 3600 км/ч и направление ее на синтез аммиака, также прием избыточного водородосодержащего газа на технологию после печи паровой конверсии углеводоро- дов до 10000 нм3/ч), приводит к снижению нормы природного газа на 1 тонну аммиака, которая составила 1240 нм3 вместо 1250

нм , то есть на 10 нм /тонну аммиака меньше.

При производительности 1360 т/сутки аммиака годовой экономический эффект составляет (при работе агрегата аммиака 8000 часов в году) сто семнадцать тысяч рублей,

По сравнению с прототипом заявленный способ получения аммиака имеет следующие преимущества: снижение энергозатрат на 10 мл кДж; сокращение расхода природного газа на 10 нм3/т аммиака, т.е. удешевление процесса на 107 тыс. руб. в год.

Формул а и зобретени я

Способ очистки природного газа of cw- росодержащих соединений путем их гидрирования, отличающийся тем, что, с целью снижения энергозатрат, в качестве гидрирующего агента используют отходы производства бутиловых спиртов, содержащие 96 об. % водорода, взятые в количестве 0,01-0,03 моль на 1 моль метана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДНОГО АММИАКА ИЗ ПРИРОДНОГО И ПОПУТНОГО ГАЗА МЕТОДОМ ПАРОКИСЛОРОДНОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ | 2024 |

|

RU2838907C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| СПОСОБ ПОДАЧИ ПРИРОДНОГО ГАЗА НА ЭНЕРГОТЕХНОЛОГИЧЕСКУЮ УСТАНОВКУ ПРОИЗВОДСТВА АММИАКА | 2003 |

|

RU2233987C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

SU1835788A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2001 |

|

RU2196733C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМИДА НА ОСНОВЕ СОВМЕСТНОГО ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2023 |

|

RU2832221C1 |

| Способ получения синтез-газа для производства аммиака и шахтный реактор для его осуществления | 1990 |

|

SU1754644A1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2515477C2 |

Использование: в способах очистки природного газа серосодержащих соединений в схемах производства аммиака. В способе очистки природного газа от серосодержащих соединений путем их гидрирования в качестве гидрирующего агента используют отходы производства бутиловых спиртов, содержащие 90% об. водорода, взятые в количестве 0,01-0,03 моля на 1 моль метана. Сокращение энергозатрат по сравнению с прототипом составляет 10 млн. кДж/ч. 1 табл.

Показатели

аза , К

ном

лей од

роого

стоилизо- % /м

0,0383482-0,0440625 5.0-0,0022321 1,5-0,0006696 0,7-0,0003125 0,5 -0,0002232 3,5-0.0015625 0,6 -0,0002678 5,0-0,0022321

250 50 1 8

100

1250

70-0.03125

0.1-0,000044642

200

10-11-0.1-0.125

Способ

Известный

Предлагаемый

0,0383482-0,0440625 5,0-0,0022321 1,5-0,0006696 0,7-0,0003125 0,5 -0,0002232 3,5-0,0015625 0,6 -0,0002678 5,0-0,0022321

300 80 10 8

10-30 1240

96-0,042857142

0,1-0,000044642

39000

1+3-0,01-0,03

Продолжение таблицы

Авторы

Даты

1992-12-23—Публикация

1989-04-18—Подача