Изобретение относится к области организации комплексного производства карбамида из аммиака и СО2 основанном на производстве концентрированного (99,95% вес.) водорода, и СО2, без использования паровоздушной конверсии.

В промышленности производства карбамида используется типовая поточная схема производства карбамида, включающая в себя производство аммиака и углекислого газа, в которой аммиак и углекислый газ производятся методом паровой природного газа и паровоздушной конверсии частичного конвертированного природного газа (метана).

Технологический газ, поступающий в реактор паровоздушной каталитической конверсии (шахтный реактор) со стадии паровой конверсии, представляет собой смесь метана, водорода, оксида углерода (СО), диоксида углерода (СО2) и паров воды. В результате паровоздушной конверсии газовая смесь обогащается азотом и обедняется метаном.

Полученный в шахтном реакторе горячий азотсодержащий газ после утилизации избыточного тепла направляется на конверсию оксида углерода (СО) водяным паром, образующийся диоксид углерода (СО2) абсорбируется, после чего технологический газ направляется на метанирование для удаления остаточных количеств оксида углерода (СО) и диоксида углерода (СО2), в результате указанных технологических операций получается азотоводородная смесь (АВС) с мольным соотношением водорода к азоту (H2/N2), равным трем.

Полученная АВС (азотоводородная смесь) направляется на стадию производства аммиака, а выделенный путем абсорбции и десорбции диоксид углерода (СО2) подвергается компрессии до давления в пределах 20 МПа.

Давление полученного сжиженного аммиака также повышается до указанных значений.

Аммиак и диоксид углерода (СО2) под давлением пределах 15-20 МПа направляются на стадию синтеза карбамида.

В описанной типовой комплексной схеме производства карбамида, базирующейся на природном газе и использующей для получения азотоводородной смеси (АВС) паровоздушный реактор, имеется стехиометрический избыток аммиака, (в среднем от 4-6%), на количество получаемого из технологического газа диоксида углерода (СО2). В результате чего для полного связывания аммиака необходимо иметь дополнительный ресурс диоксида углерода (СО2).

Или отгружать избыточный аммиак потребителю. В некоторых случаях это создает неудобства, так как для транспорта избыточно образующегося аммиака необходимо дополнительно привлекать специальные транспортные средства.

Кроме того, использование паровоздушной конверсии вовлекает необходимый для производства аммиака азот в поток технологического газа, что приводит к увеличению объема газа, который направляется на дальнейшую переработку, соответственно увеличиваются и габариты связанного с этой переработкой технологического оборудования.

Вовлечение воздуха в процесс паровоздушной конверсии также способствует накоплению инертных примесей (в частности аргона) в системе синтеза аммиака.

Накоплению инертного метана способствует также и процесс метанирования азот-водородной смеси, в результате которого, остаточные оксиды углерода (яды катализатора синтеза аммиака), превращаются в метан.

Результатом вовлечения в поток азотоводородной смеси инертных газов метана и аргона, является необходимость постоянной отдувки части газовой смеси из контура синтеза, и как следствие потери ценных азота и водорода которые могли бы быть использованы для дополнительного производства аммиака.

Для исключения данного негативного влияния отдувки в некоторых современных схемах производства аммиака применяются различные методы очистки, поступающей на синтез аммиака азотоводородной смеси (АВС) от инертных газов метана и аргона до ввода ее в контур синтеза.

Из уровня техники известен способ производства карбамида, включающий стадии, на которых производят аммиачное сырье в установке по производству аммиака, по меньшей мере, частично из азота и водорода, и производят указанный водород, который используют в указанной установке по производству аммиака, в указанном способе подвергают указанный синтез-газ реакции конверсии синтез-газа и регенерации тепла, а затем извлечению CO2 в первой установке для извлечения CO2 для получения извлеченного CO2 и водородсодержащего газового потока, причем указанный водородсодержащий газовый поток из установки для извлечения CO2 подают в указанную установку по производству аммиака.

Работа установки по производству синтетического газа/водорода часто основана на процессе обычного парового риформинга (SR), при котором природный газ взаимодействует с водяным паром с образованием синтетического газа (Н2+CO/CO2). Процесс парового риформинга является эндотермическим и, следовательно, в горелках установки для риформинга сжигают дополнительный природный газ. Водород с азотом преобразуют в аммиак в установке по производству аммиака, a CO2 используют для вступления в реакцию с аммиаком в установке по производству карбамида (ЕА 34497 В1, опубл. 13.02.2020).

Технической задачей заявленного изобретения является изменение отдельных технологических стадий процесса производства карбамида, а именно:

- исключения дисбаланса между получаемыми аммиаком и углекислым газом для производства карбамида;

- производство высококонцентрированного водорода (не менее 99,95% вес.) без присутствия инертных примесей;

- производство высококонцентрированного азота (не менее 99,95% вес);

- исключение стадии паровоздушной конверсии;

- исключение инертных сдувок на стадии синтеза аммиака для снижения потерь азота и водорода участвующих в синтезе аммиака, поскольку в обычной технологии производства аммиака, смесь азота и водорода загрязнена инертными примесями такими как метан и аргон, для того чтобы эти примеси не накапливались в цикле синтеза, необходимо выполнять их отдувку, при этом неизбежно теряются нужные для синтеза аммиака азот и водород;

- снижение углеродного следа производства карбамида.

Технический результат заявленного способа производства карбамида на основе совместного производства водорода и углекислого газа заключается в повышение энергоэффективности процесса в целом, за счет изменения стадий процесса производства аммиака и углекислого газа, путем замены производства азотсодержащей газовой смеси на стадиях парового и паровоздушного риформингов на производство водорода, использующего лишь одну стадию паровой конверсии, при этом азот, необходимый для синтеза аммиака, производится на воздухоразделительной установке (ВРУ) и смешивается с получаемым водородом непосредственно перед стадией синтеза аммиака, а избыточная часть водородосодержащего газа направляется в топливо печи парового риформинга.

Технический результат достигается при реализации заявленного способа производства карбамида на основе совместного производства водорода и углекислого газа, включающего стадии на которых газообразное углеводородное сырье подают двумя потоками в блок парового риформинга и конверсии оксида углерода, один поток в качестве сырьевого газа, второй в качестве топлива, полученный в результате парового риформинга и конверсии оксида углерода технологический газ, содержащий водород 75% мольн., углекислый газ 20% мольн., пары воды 1% мольн., неконвертированный метан 3,5% мольн. и оксид углерода 0,5% мольн., подают на блок очистки от углекислого газа, в котором очищают газ растворами аминов с последующей десорбцией концентрированного потока углекислого газа (СО2) при низком давлении 0,01 МПа (изб.), и сжатие углекислого газа (СО2) компрессором блока очистки до давления 0,4Мпа, с последующим охлаждением и сепарацией воды, получаемый в результате поток углекислого газа (СО2), с концентрацией не менее 99% вес., поступает на блок производства карбамида, а очищенный от углекислого газа технологический водородсодержащий газ, с содержанием водорода не менее 95% мольн., подают на блок короткоцикловой адсорбции, в котором очищают технологический водородсодержащий газ до содержания водорода не менее 99,95% мольн., а избыточный технологический водородсодержащий газ, до подачи его на блок короткоцикловой адсорбции, отводят в топливную систему печи блока парового риформинга и конверсии оксида углерода, при этом отдувочный газ с блока короткоцикловой адсорбции также отводят в топливную систему печи блока парового риформинга и конверсии оксида углерода, очищенный в блоке короткоцикловой адсорбции газ с содержанием водорода не менее 99,95% вес., подают в секцию синтеза аммиака, в которой он смешивается в мольном соотношении 3/1 с высококонцентрированным азотом не менее 99,95% вес., который подают с воздухоразделительной установки (ВРУ), на блок производства карбамида подают сжиженный аммиак, полученный в секции синтеза аммиака, и углекислый газ, полученный в блоке очистки от углекислого газа, где аммиак и углекислый газ подвергают сжатию, до давления при котором проводится синтез карбамида 16 МПа, после чего загружаются в колонну синтеза карбамида.

Азот высокой степени чистоты, не менее 99,95% вес., необходимый для последующего синтеза аммиака производится на установке криогенного разделения воздуха.

Водород высокой степени чистоты не менее 99,95% вес. получают при очистке водород содержащего газа на блоке цикловой адсорбции.

Смесь азота и водорода, необходимая для синтеза аммиака получается путем смешения высокочистых водорода и азота.

Для исключения потери азота и водорода, используют высокоочищенные азот и водород, при этом исключаются инертные сдувки на стадии синтеза аммиака.

Для исключения балансового избытка аммиака, количество аммиака и углекислого газа, поступающие на синтез карбамида сбалансировано по углекислому газу.

Избыточный водородсодержащий газ, который образуется в результате настройки синтеза аммиака для производства карбамида под производимый углекислый газ, используется в качестве топлива печи парового риформинга в результате чего значительно сокращается эмиссия СО2.

Смешение газов азота и водорода производится путем автоматического регулирования расходов азота и водорода смесительным устройством с регуляторами расхода азота и водорода.

Блок синтеза аммиака содержит нагнетательно-циркуляционный компрессор азотоводородной смеси, колонну (реактор) синтеза аммиака с теплообменными устройствами и секцию сепарации синтезированного аммиака.

На воздухоразделительной установке (ВРУ) в целях снижения потребления электроэнергии для привода воздушного компрессора используется газовая турбина.

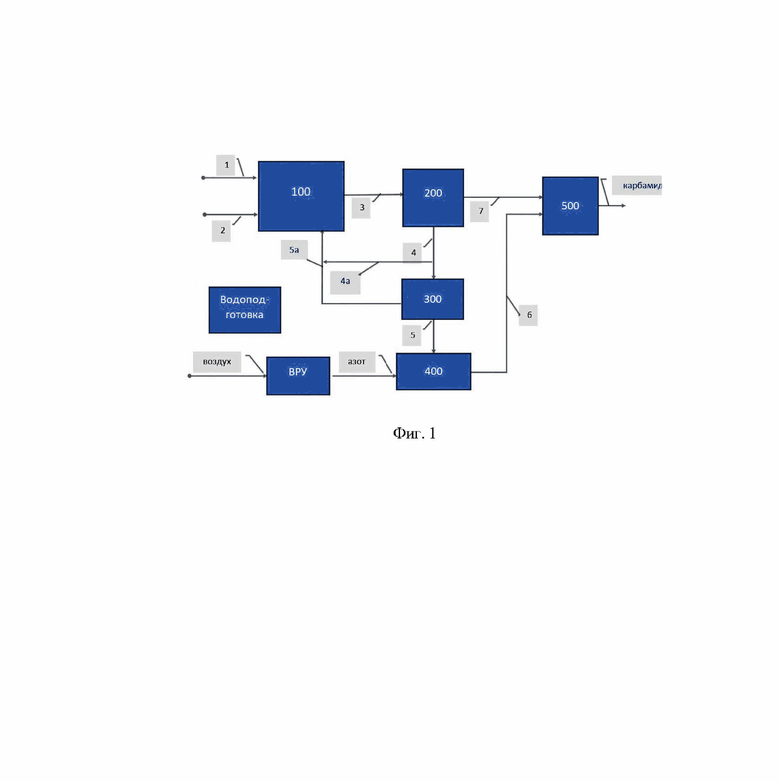

На фиг. 1 показана общая технологическая блочная схема организации производства карбамида на основе совместного производства водорода и углекислого газа.

Блоки, используемые в организации производства карбамида, являются типовыми в промышленности для данного вида производства и не требуют, дополнительного описания их конструктива.

Газообразное углеводородное сырье (природный газ) поступает на блок парового риформинга и конверсии оксида углерода (блок - 100), двумя потоками, поток 1 представляет собой сырьевой газ, поток 2 используется в качестве топлива.

Блок парового риформинга и конверсии оксида углерода (блок - 100) является типичным для производства водорода состоящим из трубчатой печи, системы утилизации тепла и реакторов высоко- и низкотемпературной конверсии оксида углерода (СО) водяным паром. Химически очищенная вода поступает на блок - 100 с блока водоподготовки.

Конвертированный и охлаждённый технологический газ 3, представляющий собой смесь: водорода (75% мольн.), углекислого газа (20% мольн.), паров воды (около 1% мольн.) не конвертированного метана (около 3,5% мольн.) и оксида углерода (около 0,5% мольн.) поступает на очистку от углекислого газа в блок очистки от углекислого газа (блок - 200). Наличие не конвертированного метана объясняется тем, что обеспечить полное превращение метана в водород и оксиды углерода невозможно. При паровом риформинге, который происходит в трубчатой печи, (эта печь является составной частью блока 100) полная конверсия метана не достигается, процесс парового риформинга метана характеризуется химическим равновесием, которое невозможно полностью сместить в сторону продуктов реакции.

Блок очистки от углекислого газа (блок - 200) представляет собой типовой блок абсорбции углекислого газа (СО2) растворами аминов с последующей десорбцией концентрированного потока углекислого газа (СО2) при низком давлении. В состав блока очистки от углекислого газа (блок - 200) включается компрессор для предварительного сжатия углекислого газа СО2 до давления 0,4МПа с последующим охлаждением и сепарацией воды.

Получаемый в результате поток углекислого газа (СО2) (7), с концентрацией углекислого газа (CO2) не менее 99% вес., поступает на блок производства карбамида (блок - 500).

Очищенный от углекислого газа (СО2) технологический водородсодержащий газ (сод. водорода не менее 95% мольн.) поступает на блок короткоцикловой адсорбции (КЦА) (блок - 300), где происходит очистка водородсодержащего газа до содержания водорода не менее 99,95% вес.

До поступления на блок короткоцикловой адсорбции (блок - 300), избыточный поток водородсодержащего газа 4а отводится в топливную систему печи блока парового риформинга и конверсии оксида углерода (блок - 100), туда же поступает отдувочный газ с КЦА - поток 5а.

Поток водорода 5 с блока - 300 поступает в секцию синтеза аммиака (блок - 400), где он смешивается в мольном соотношении 3/1 с высококонцентрированным азотом не менее 99,95% вес., который поступает с воздухоразделительной установки (ВРУ). Смешение производится путем автоматического регулирования расходов азота и водорода смесительным устройством с регуляторами расхода азота и водорода.

Блок синтеза аммиака (блок - 400) содержит нагнетательно-циркуляционный компрессор азотоводородной смеси, колонну (реактор) синтеза аммиака с теплообменными устройствами и секцию сепарации синтезированного аммиака. Оборудование блока синтеза аммиака (блок - 400) является типовым для организации данного процесса.

На воздухоразделительной установке (ВРУ) в целях снижения потребления электроэнергии для привода воздушного компрессора используется газовая турбина.

Сжиженный аммиак из блока - 400 направляется на производство карбамида (блок-500).

На блоке - 500 потоки аммиака и углекислого газа (СО2) поступающие с блоков 200 и 400 подвергаются дополнительному сжатию, до давления при котором проводится синтез карбамида (обычно 16 МПа), после чего загружаются в колонну (реактор) синтеза карбамида.

Технологическая схема производства карбамида является типовой для данного процесса и организована с циркуляцией отпаренных потоков растворов аммонийно-углекислотных солей для достижения максимальной степени превращения аммиака и углекислого газа в карбамид.

В блок 500 включается отделение гранулирования, фасовки хранения и отгрузки получаемого карбамида.

Таким образом, заявленный способ производства карбамида на основе совместного производства водорода и углекислого газа устраняет выявленные недостатки типовых процессов производства карбамида, а именно:

- обеспечивается сбалансированное производство водорода и углекислого газа за счет перенаправления концентрированного потока водорода в топливную систему блока 100;

- обеспечивает производство высококонцентрированного водорода (не менее 99,95% вес.) без присутствия инертных примесей за счет использования блока короткоцикловой адсорбции (КЦА);

- обеспечивает производство высококонцентрированного азота (не менее 99,95% вес.) за счет использования воздухоразделительной установке (ВРУ);

- уменьшается объем технологического газа, поступающего на блоки 100 и 200 за счет исключения стадии паровоздушной конверсии;

- исключение инертных сдувок на стадии синтеза аммиака для снижения потерь азота и водорода участвующих в синтезе аммиака, за счет того, что при производстве водорода и азота обеспечивается их высокая частота;

- снижается углеводородный след производства карбамида, за счет использования избытка водородосодержащего газа (ВСГ) в качестве топлива.

Заявленный способ производства карбамида на основе совместного производства водорода и углекислого газа обеспечивает в результате использования только паровой конверсии и надлежащих методов очистки получаемого конвертированного газа получение двух потоков:

1) высококонцентрированный водород (не менее 99,95% вес.);

2) чистый углекислый газ (СО2) (не менее 99,0% вес.).

Количество получаемых водорода и углекислого газа (CO2) сбалансировано таким образом, чтобы после проведения синтеза аммиака из полученного водорода, его количество находилось в стехиометрической пропорции с полученным количеством углекислого газа (СО2) для синтеза карбамида, в результате чего весь полученный аммиак используется для карбамида (требуемые соотношения получаемых углекислого газа (СО2) и водорода, необходимых для последующих производств аммиака и карбамида достигаются за счет направления части водорода в топливо печи парового риформинга.

В результате исключения стадии паровоздушной конверсии и связанного с ней добавления азота в поток технологического газа, размеры основного технологического оборудования, и как следствие капитальные затраты, блоков паровой конверсии оксида углерода (СО) и аминовой абсорбции углекислого газа (СО2) уменьшаются.

При использовании аминовой очистки для получения высококонцентрированного углекислого газа (CO2), необходимого для производства карбамида, водородсодержащий газ значительно обогащается водородом, что приводит к уменьшению количества отдувочного газа с блока короткоцикловой адсорбции (далее - КЦА) и снижению размеров этого блока. Отдувочный газа с блока КЦА становится высококалорийным, что приводит к интенсификации процесса сгорания топлива в печи парового риформинга и повышению энергоэффективности процесса в целом.

Использование высокоочищенных водорода и азота приводит к повышению эффективности процесса синтеза аммиака, и исключению потерь азота и водорода из реакционной системы синтеза.

Благодаря вовлечению в топливо парового риформинга высоко калорийного отдувочного газа с блока КЦА, в котором содержание водорода составляет около 70% мольн., и избытка водородсодержащего газа (содержанием водорода не менее 95% вес.) весовое количество топливного газа со стороны сокращается, в результате общие удельные энергетические затраты на производство аммиака снижаются примерно на 15% по сравнению типовой схемой его производства. Данное обстоятельство приводит также к сокращению эмиссии углекислого газа (СО2) с дымовыми газами более чем в два раза.

Для подтверждения достижения указанного технического результата, заключающегося в повышение энергоэффективности процесса в целом, приведена сравнительная таблица 1.

Суммарное удельное потребление энергии в заявленном способе производства карбамида на основе совместного производства водорода и углекислого газа меньше на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДНОГО АММИАКА ИЗ ПРИРОДНОГО И ПОПУТНОГО ГАЗА МЕТОДОМ ПАРОКИСЛОРОДНОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ | 2024 |

|

RU2838907C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА И CO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832932C1 |

| Газохимическое производство водорода | 2020 |

|

RU2729790C1 |

| Способ производства азотно-водородной смеси для синтеза аммиака путем частичного окисления водорода воздухом | 2024 |

|

RU2828861C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| Установка производства аммиака с кислородным сжиганием топлива и улавливанием диоксида углерода | 2022 |

|

RU2784219C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

Изобретение относится к области организации комплексного производства карбамида из аммиака и СО2. Изобретение касается способа производства карбамида на основе совместного производства водорода и углекислого газа, включающий стадии, на которых газообразное углеводородное сырье подают двумя потоками в блок парового риформинга и конверсии оксида углерода, полученный в результате парового риформинга и конверсии оксида углерода технологический газ подают на блок очистки от углекислого газа, в результате поток углекислого газа СО2, с концентрацией не менее 99% вес., поступает на блок производства карбамида, а очищенный от углекислого газа технологический водородсодержащий газ, с содержанием водорода не менее 95% мольн., подают на блок короткоцикловой адсорбции, в котором очищают технологический водородсодержащий газ до содержания водорода не менее 99,95% мольн., очищенный в блоке короткоцикловой адсорбции газ, с содержанием водорода не менее 99,95% вес., подают в секцию синтеза аммиака, на блок производства карбамида подают сжиженный аммиак, полученный в секции синтеза аммиака, и углекислый газ, полученный в блоке очистки от углекислого газа, где аммиак и углекислый газ подвергают сжатию до давления 16 МПа, при котором проводится синтез карбамида, после чего загружаются в колонну синтеза карбамида. Технический результат - повышение энергоэффективности процесса. 4 з.п. ф-лы, 1 табл., 1 ил.

1. Способ производства карбамида на основе совместного производства водорода и углекислого газа, включающий стадии, на которых газообразное углеводородное сырье подают двумя потоками в блок парового риформинга и конверсии оксида углерода, один поток в качестве сырьевого газа, второй в качестве топлива, полученный в результате парового риформинга и конверсии оксида углерода технологический газ, содержащий водород 75% мольн., углекислый газ 20% мольн., пары воды 1% мольн., неконвертированный метан 3,5% мольн. и оксид углерода 0,5% мольн., подают на блок очистки от углекислого газа, в котором очищают газ растворами аминов с последующей десорбцией концентрированного потока углекислого газа СО2 при низком давлении 0,01МПа, и сжатие углекислого газа СО2 компрессором блока очистки до давления 0,4 МПа, с последующим охлаждением и сепарацией воды, получаемый в результате поток углекислого газа СО2, с концентрацией не менее 99% вес., поступает на блок производства карбамида, а очищенный от углекислого газа технологический водородсодержащий газ, с содержанием водорода не менее 95% мольн., подают на блок короткоцикловой адсорбции, в котором очищают технологический водородсодержащий газ до содержания водорода не менее 99,95% мольн., при этом избыточный технологический водородсодержащий газ, до подачи его на блок короткоцикловой адсорбции, отводят в топливную систему печи блока парового риформинга и конверсии оксида углерода, а также отводят в топливную систему печи блока парового риформинга и конверсии оксида углерода отдувочный газ с блока короткоцикловой адсорбции, далее очищенный в блоке короткоцикловой адсорбции газ, с содержанием водорода не менее 99,95% вес., подают в секцию синтеза аммиака, в которой он смешивается в мольном соотношении 3/1 с высококонцентрированным азотом не менее 99,95% вес., который подают с воздухоразделительной установки (ВРУ), на блок производства карбамида подают сжиженный аммиак, полученный в секции синтеза аммиака, и углекислый газ, полученный в блоке очистки от углекислого газа, где аммиак и углекислый газ подвергают сжатию до давления 16 МПа, при котором проводится синтез карбамида, после чего загружаются в колонну синтеза карбамида.

2. Способ по п. 1, отличающийся тем, что азот высокой степени чистоты, не менее 99,95% вес., необходимый для последующего синтеза аммиака, производится на воздухоразделительной установке криогенного разделения воздуха.

3. Способ по п.1, отличающийся тем, что смесь азота и водорода, необходимая для синтеза аммиака, получается путем смешения газа с содержанием водорода не менее 99,95% вес. и высококонцентрированного азота не менее 99, 95% вес.

4. Способ по п.1, отличающийся тем, что для исключения балансового избытка аммиака, количество аммиака и углекислого газа, поступающее на синтез карбамида, сбалансировано по углекислому газу.

5. Способ по п.1, отличающийся тем, что избыточный технологический водородсодержащий газ, который образуется в результате настройки синтеза аммиака для производства карбамида под производимый углекислый газ, используется в качестве топлива печи парового риформинга, в результате чего значительно сокращается эмиссия СО2.

| Рудничное крепление без стоек для выработок, проводимых по углю | 1933 |

|

SU34497A1 |

| МОДУЛЬНАЯ СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ С ИСПОЛЬЗОВАНИЕМ ПРОСТАИВАЮЩЕГО ПРИРОДНОГО ГАЗА | 2010 |

|

RU2516131C2 |

| СПОСОБ СИНТЕЗА АММИАКА, ОТЛИЧАЮЩИЙСЯ НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO В АТМОСФЕРУ | 2018 |

|

RU2759379C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И ПРОИЗВОДСТВЕННАЯ УСТАНОВКА, ИСПОЛЬЗУЮЩИЕ CO2, ПОЛУЧЕННЫЙ КИСЛОРОДНО-ТОПЛИВНЫМ ГОРЕНИЕМ | 2018 |

|

RU2768935C2 |

| Станок для протирки форм резиновых изделий, при изготовлении их путем макания, преимущественно конвейерным способом | 1929 |

|

SU28320A1 |

| US 20170152219 A1, 01.06.2017 | |||

| WO 2013108191 A1, 25.07.2013. | |||

Авторы

Даты

2024-12-23—Публикация

2023-08-18—Подача