Изобретение относится к области черной металлургии, а н.менно к технике контроля содержания углерода в жидком металлическом раюнла.ве сталеплавильных агрегатов.

Известно устройство, позволяющее анализировать содержание углерода в пробах металла, лутем сжигания навеоки в токе гкислорода при 1200-1400° С и определения образующихся газообразных углер.одсодержащих о,кислов в постоянном объеме, содержащее весовое устройство, высокотемнературную печь, устройство тодачи кислорода, анализатор газа и измеритель объема газа. Анализ углерода с помощью такого устройства связан с потерей большого количества времени, затрачиваемого на отливку и доставку П;робы металла, подготовку ее к анализу и производство самого а.нализа 1.

В условиях значительного ускорения технологических процессов в сталеплавильных агрегатах та|Кой .контроль углерода является недостаточно оперативным и снижает эффективность управления плавкой.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устроЙ СТ|ВО, в:ключающее охлаждаемую окислительную камеру с капиллярным ;каналом и каналам для подвода кислорода, газоотводящий тракт с фильтром, сообщающийся с газоанализатором, которое позволяет получить достаточную скорость контроля углерода в жидкой ва-нне, обеспечивая точность строго постоянным отбором количества металла для производства анализа 2.

Однако (ПОД действнем гидростатического давления жидкий расплав через капиллярный канал затекает в окислительную камеру неравномерно, а его поступление зависит от многих случайных факторов и прежде всего от уровня металлического расплава в ванне, диаметра капиллярного канала, величины давления в окислительной KaiMepe и т. д. Указанные факторы являются функциями Времени и ме. нлются в течение всего периода контроля содержания углерода.

Целью изобретения является повыщение тОЧности контроля содержания углерода путем стабилизации отбора раснлава в окислительную камеру.

Это достигается тем, что предлагаемое устройство дополнительно снабл-сено датчиками расхода кислорода и отходящих газов, задатчиком и корректором количества расплава и регулятором давления газа в газоотводящем тракте, причем вход корректора связан с задатчикОМ количества расплава, датчиками расхода кислорода, отхолящих газов и газоанализатором кислорода, а .выход его подключен

на вход регулятора давления газа в газоотйодящем тра-кте. Определяя фанатическое количество отбираемого рааплава по расходу кислорода на входе и выходе о.к слительной камеры и сравнивая его с зада.нным значением, устройство стабилизирует поступл.ение металла путем изменения давления в газоотводящем TpaiKTe.

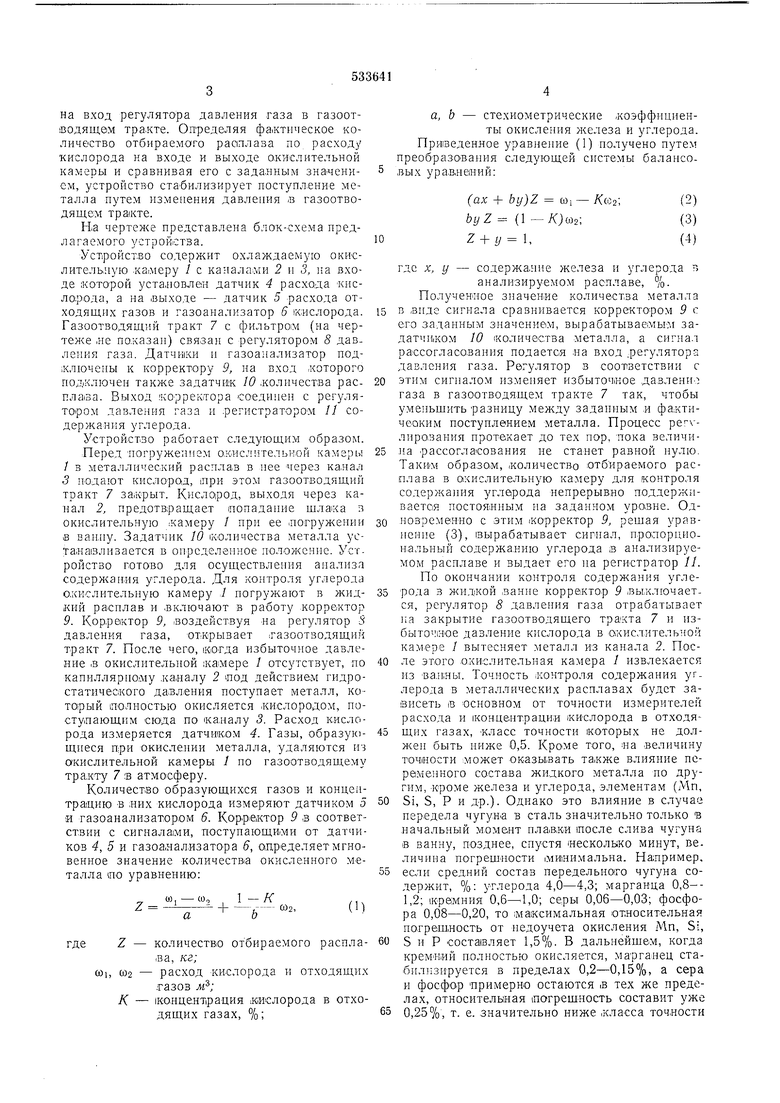

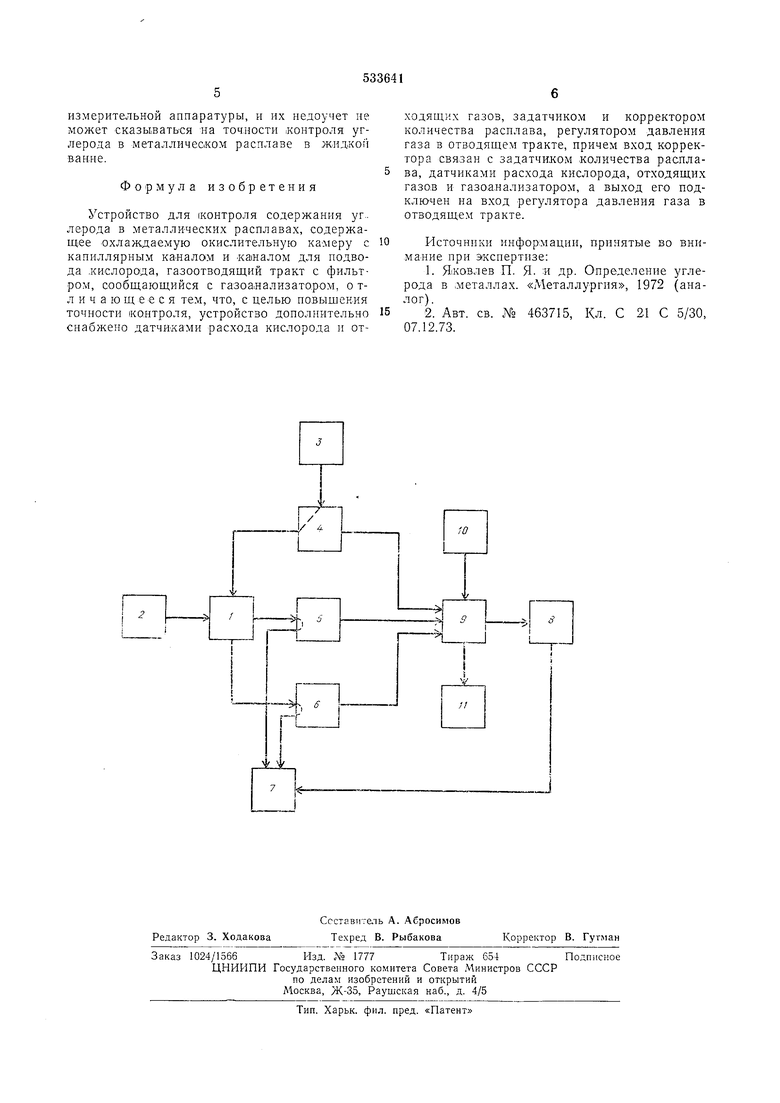

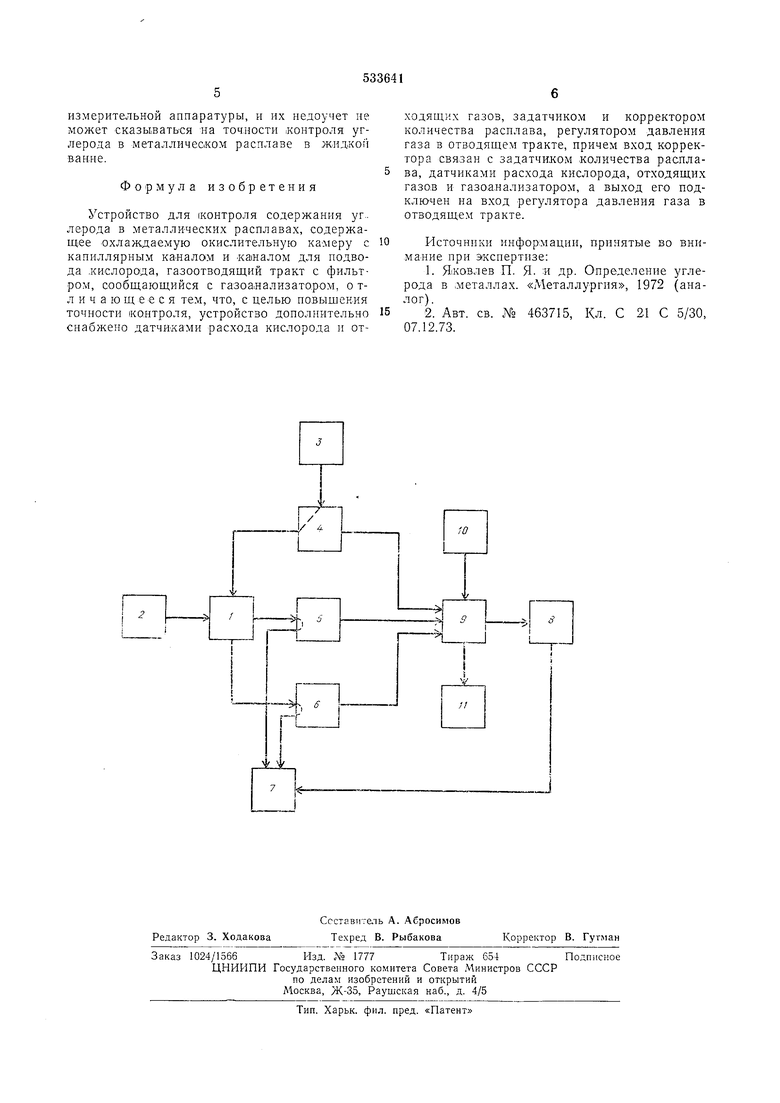

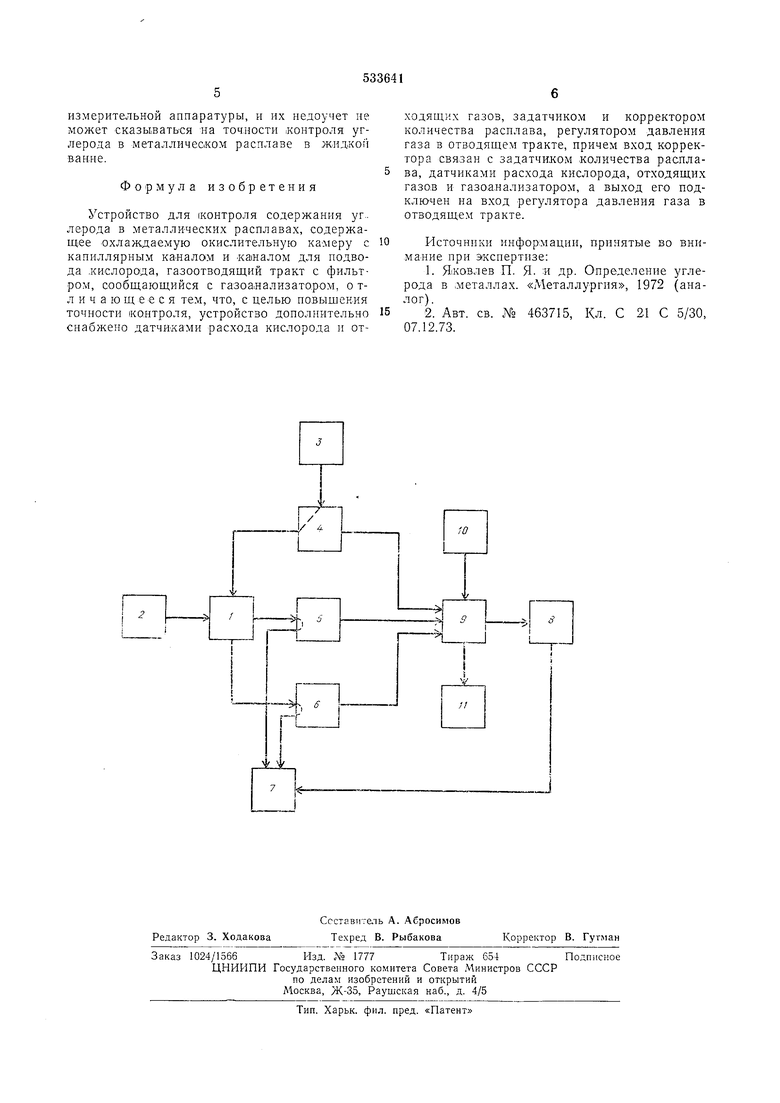

На чертеже представлена блок-схема предлагаемого устройства.

Устройство содержит охлаждаемую окислительную .KaiMepy / с канала.ми 2 и 3, на входе которой уста.новлеи датчик 4 расхода кислорода, а на выходе - датчик 5 расхода отходящих газов и газоанализатор 6 кислорода. Газоотводящий тракт 7 с фильтрО М (на чертеже |Не по.казан) связан с регулятором 8 давления газа. Датчики и газоанализатор подключены к корректору 9, на вход которого подключен также задатчик 10 .колнчества расплава. Выход псорректора соединен с регулятором давления газа и регистратором // содержания углерода.

Устройство работает следующим образом.

Перед ногруженпем о.кислнтельной камеры / в металлический распутав в нее через ка.нал 3 подают кислород, лри этом газоотводящий тракт 7 за,крыт. Кислород, выходя через канал 2, предотвращает попадание шлака в окислительную ;камеру / при ее логружении ,в вапну. Задатчик 10 количества металла уста.на вливается в определенное ноложение. Устройство готово для осуществления аналнза содержания углерода. Для контроля углерода окислительную камеру 1 иогружают в жидкий раснлав и .включают в работу корректор 9. Корректор 9, воздействуя -на регулятор 5 давления газа, открывает (Газоотзодящик тракт 7. После чего, когда избыточное давление в окислительной ;ка;мере 1 отсутствует, но капиллярному каналу 2 иод действием гидростатического давл.ения поступает металл, который полностью окисляется кислородом, постулающим сюда по ка.налу 3. Рас.ход кислорода измеряется датчиком 4. Газы, образукь щиеся при окислении металла, удаляются из окислительной камеры 1 по газоотводящему тралсту 7 S атмосферу.

Количество образующихся газов и конце: тращию в яих кислорода измеряют датчиком 5 и газоанализатором 6. Корректор 9 в соответствии с сигналами, поступающими от датчиков 4, 5 ъ газоанализатора 6, определяет мгновенное значение количеств:а окисленного металла (ПО уравнению:

1 К

у

С02,

а

Z - количество отбираемого расплава, кг; СО, 0)2 - расход кислорода и отходящих

газов

К - (концентрация кислорода в отходящих газах, %;

а, b - стехиометрические коэффициенты окисления железа и углерода. Приведенное урав})ение (1) получено путем преобразования следующей системы балансовых урав,нений:

(ах + by)Z tOi byZ (1 -К) Z + у I,

где X, у - содержание железа и углерода г,

анализируемом расплаве, %. Полученное значение количества металла

в виде сигнала сравнивается корректором 9 с его заданным значением, вырабатывае1мьгм задатчИ|КОМ 10 количества металла, а сигнал рассогласования подается на вход регулятора давления газа. Регулятор в соответствии с

этим сигналом изменяет избыточное давление газа в газоотводящем тракте 7 так, чтобы уменьшить разницу между заданным .и фактическим поступлением металла. Працесс pe -vлиро.ваиия протекает до тех пор, пока величина рассогласования не станет равной нулю. ТакиМ образом, количество отбираемого расплава в окислительную камеру для контроля содержания углерода непрерывно поддерживается постоянным на заданном уровне. Одновреманно с этим корректор 9, решая уравнение (3), вырабатывает сигнал, нроаорциональный содержанию углерода в анализируемом расплаве и выдает его на регистратор //. По окончании контроля содержания углерода в жидкой ванне корректор 9 вььключается, регулятор 8 давления газа отрабатывает на закрытие газоотводяо его тракта 7 и избыточное давление кислорода в окислительной кам-ере / вытесняет металл из канала 2. После этого окислительная камера / извлекается нз ванны. Точность контроля содержания углерода в металлических расплавах будет зависеть В основном от точности измерителей расхода и (концентрации кислорода в отходящих газах, класс точности которых не должен быть ниже 0,5. Кроме того, на величину точности может оказывать также влияние переменного состава жидкого металла по другим, кроме железа и углерода, элементам (Мп,

Si, S, Р и др.). Однако это влияние в случае нередела чугуна в сталь значительно только ъ начальный момент плавки 1после слива чугуна (В ванну, позднее, спустя несколько минут, величина иогрещности (минимальна. Например,

если средний состав передельного чугуна содержит, %: углерода 4,0-4,3; марганца 0,8-1,2; кремния 0,6-1,0; серы 0,06-0,03; фосфора 0,08-0,20, то максимальная относительная ногрешность от недоучета окисления Мп, Si,

S и Р составляет 1,5%. В дальнейшем, когда кремний полпостью окисляется, марганец стабилизируется в пределах 0,2-0,15%, а сера и фосфор примерно остаются .в тех пределах, относительная яогрещность составит уже

0,25%, т. е. значительно ниже класса точности

измерительной аппаратуры, и их недоучет не может сказываться на точности контроля углерода в металлическом расплаве в жид.ко; ванне.

Формула изобретения

Устройство для контроля содержания уг-. лерода в металлических расплавах, содержаЩ ее охлаждаемую окислительную с капиллярным каиалам и каналом для подвода .кислорода, газоотводящий тракт с фильтром, сообщающийся с газоанализатором, о тличающееся тем, что, с целью повышения точности контроля, устройство дополнительно снабжено датчиками расхода кислорода н отходящих газов, задатчиком и корректором количества расплава, регулятором давления газа в отводящем тракте, причем вход корректора связан с задатчиком количества расплава, датчиками расхода кислорода, отходящих газоБ и газоа.нализатором, а выход его подключен на вход регулятора давления газа в отводящем тракте.

Источники информации, принятые во внимание при экспертизе:

1.Яковлев П. Я- :и др. Определение углерода в металлах. «Металлургия, 1972 (аналог).

2.Авт. св. Ns 463715, Кл. С 21 С 5/30, 07.12.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

| Способ передела чугуна в конвертере | 1980 |

|

SU931754A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| Устройство для контроля обезуглероживания сталеплавильной ванны | 1979 |

|

SU870443A1 |

| Способ управления плавкой стали в конверторе | 1985 |

|

SU1252350A1 |

| Способ автоматического управления отводом конверторных газов без дожигания | 1979 |

|

SU872565A1 |

| Устройство для автоматического регулирования отвода газов из конвертора | 1978 |

|

SU773083A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016367A1 |

| Способ управления процессом получения синтез-газа для малотоннажного производства метанола | 2017 |

|

RU2663432C1 |

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

,J

Авторы

Даты

1976-10-30—Публикация

1975-08-27—Подача