Изобретение относится к испытательной технике, в частности к способам определения остаточных напряжений в поверхностном слое изделий.

Известен способ определения остаточных напряжений в поверхностных слоях металлических изделий с помощью рентгеновских лучей. Пучок рентгеновских лучей, направленный на поверхность металла, отражается от атомных решеток кристаллов что приводит к интерференции и образованию колец Дебая-Шера, размер которых зависит от уровня напряжений.

Недостатками способа являются низкая точность определения напряжений, необходимость специального дорогостоящего оборудования и специальных помещений, а также его экологическая вредность.

Известен способ определения остаточных напряжений в металлических изделиях, который заключается в вырезании из исследуемого изделия образцов (стержней или полосок) и последующем воздействии на поверхностный слой образца активной средой для удаления слоя заданной толщины, например путем электролитического травления. Предварительно на поверхности образца, которые не должны подвергаться травлению, наносят защитное покрытие (лак, воск и т. д.). Напряжение и плотность тока при траелении подбирают из условия равномерного снятия металла по незащиvi

00

со со ся

XI

щенной грани исследуемого образца. Металл стравливают слоями толщиной в несколько десятков микрометров.

После стравливания каждого слоя образец прогибается пропорционально действовавшим в удаленном слое остаточным напряжениям. Измеряя последовательно прогибы образца после удаления каждого слоя материала, вычисляют затем величину остаточных напряжений в поперечном сечении образца (2).

Недостатком известного способа является невозможность его применения для определения остаточных напряжений в поверхностном слое при испытании образцов с фолыированным покрытием, так как, во- первых, толщина снимаемого слоя металла сопоставима с полной толщиной фольгиро- ванного покрытия, во-вторых, определяется лишь средний уровень напряжений, что не позволяет обнаружить флуктуации остаточных напряжений в местах их концентрации.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ определения остаточных напряжений в поверхностном слое изделий, по которому из исследуемого изделия вырезают основной образец и образцы- свидетели, проводят предварительное механическое нагружение образцов-свидетелей изгибом, воздействуют на поверхностный слой основного образца и образцов-свидетелей активной средой, например, органическим растворителем (ацетоном, спиртом, четыреххлористым углеродом и т. д.), с постоянной температурой и концентрацией в заданных участках и строят зависимость напряжения от времени, по которой судят о величине остаточных напряжений (3).

Недостатком известного способа является низкая точность определения остаточных напряжений в металлической фольге материалов и изделий с фолыированным покрытием, так как действие органических растворителей на металл не приводит к появлению трещин и других сопутствующих эффектов.

Цель изобретения - расширение информативности за счет обеспечения возможности определения остаточных напряжений при испытании образцов с фолыированным покрытием.

Поставленная цель достигается тем, что в известном способе, по которому из исследуемого изделия вырезают основной образец и образцы-свидетели, проводят предварительное механическое нагружение образцов-свидетелей изгибом, воздействуют на поверхностный слой основного

образца и образцов-свидетелей активной средой с постоянной температурой и концентрацией в заданных участках и строят зависимость напряжения от времени, по которой судят о величине остаточных напряжений, в процессе воздействия активной среды в заданных участках основного образца и образцов-свидетелей определяют время от возникновения сквозного дефекта

в покрытии до момента полного разрушения покрытия по всей площади участков воздействия среды, и используют это время при построении зависимости напряжения от времени.

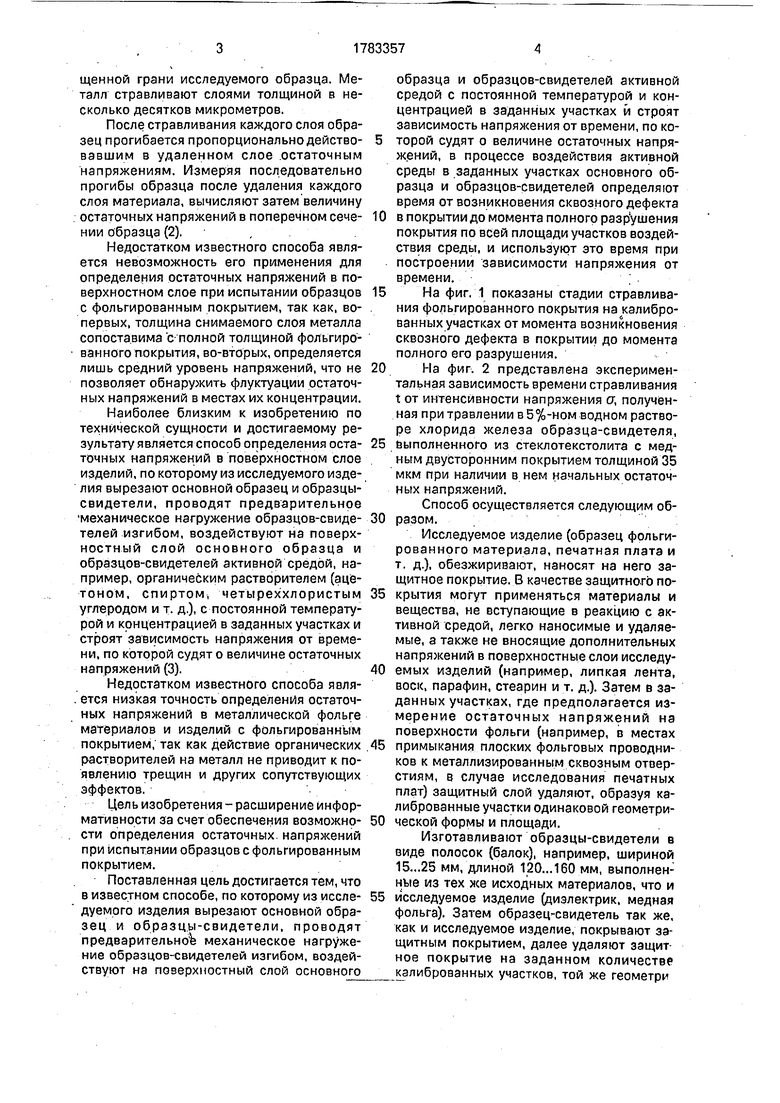

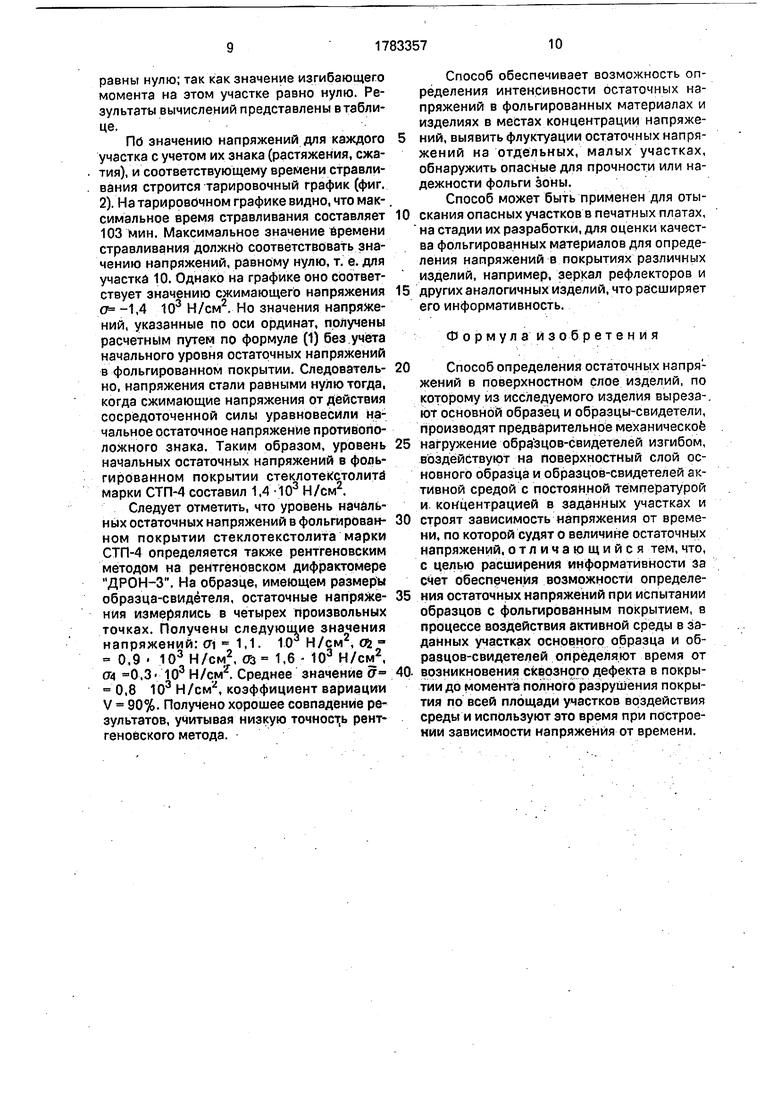

На фиг. 1 показаны стадии стравливания фольгированного покрытия на калиброванных участках от момента возникновения сквозного дефекта в покрытии до момента полного его разрушения.

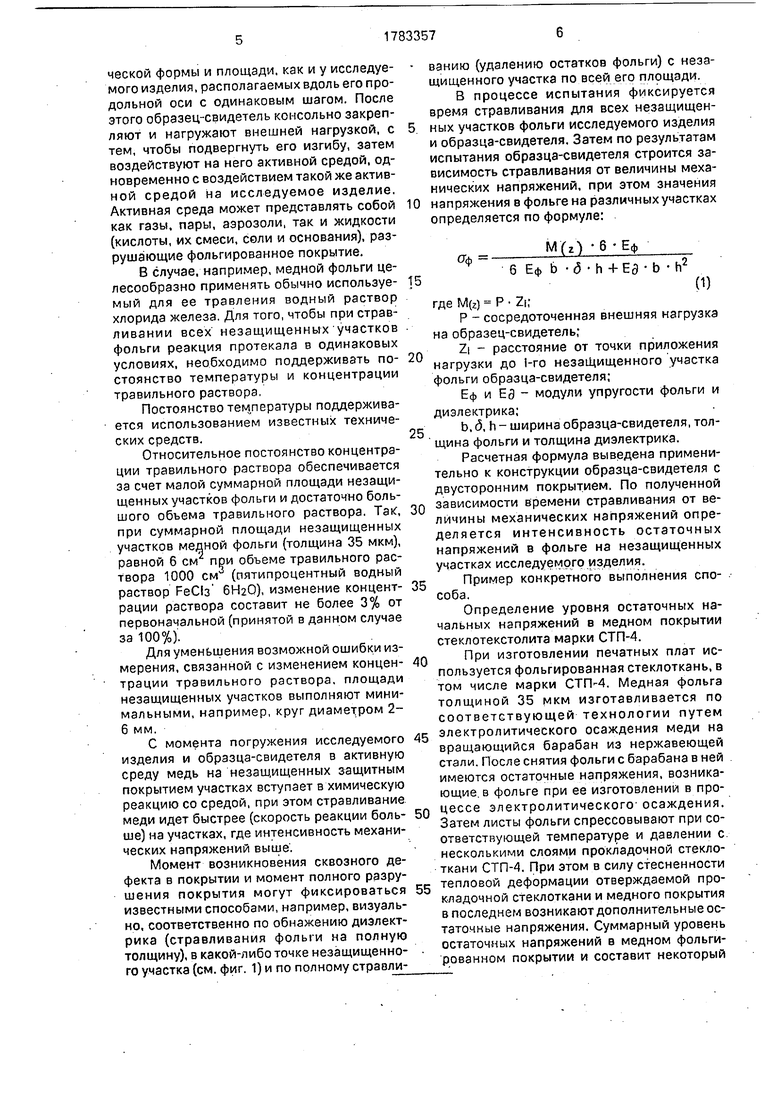

На фиг. 2 представлена экспериментальная зависимость времени стравливания t от интенсивности напряжения а, полученная при травлении в 5%-ном водном растворе хлорида железа образца-свидетеля,

выполненного из стеклотекстолита с медным двусторонним покрытием толщиной 35 мкм при наличии в нем начальных остаточных напряжений.

Способ осуществляется следующим образом.

Исследуемое изделие (образец фольгированного материала, печатная плата и т. д.), обезжиривают, наносят на него защитное покрытие. В качестве защитного покрытия могут применяться материалы и вещества, не вступающие в реакцию с активной средой, легко наносимые и удаляемые, а также не вносящие дополнительных напряжений в поверхностные слои исследуемых изделий (например, липкая лента, воск, парафин, стеарин и т. д.). Затем в заданных участках, где предполагается измерение остаточных напряжений на поверхности фольги (например, в местах

примыкания плоских фольговых проводников к металлизированным сквозным отверстиям, в случае исследования печатных плат) защитный слой удаляют, образуя калиброванные участки одинаковой геометрической формы и площади.

Изготавливают образцы-свидетели в виде полосок (балок), например, шириной 15...25 мм, длиной 120...160 мм, выполненные из тех же исходных материалов, что и

исследуемое изделие (диэлектрик, медная фольга). Затем образец-свидетель так же, как и исследуемое изделие, покрывают защитным покрытием, далее удаляют защит ное покрытие на заданном количестве

калиброванных участков, той же геометри

ческой формы и площади, как и у исследуемого изделия, располагаемых вдоль его продольной оси с одинаковым шагом. После этого образец-свидетель коисольно закрепляют и нагружают внешней нагрузкой, с тем, чтобы подвергнуть его изгибу, затем воздействуют на него активной средой, одновременно с воздействием такой же актив- ной средой на исследуемое изделие, Активная среда может представлять собой как газы, пары, аэрозоли, так и жидкости (кислоты, их смеси, сели и основания), разрушающие фольгированное покрытие.

В случае, например, медной фольги целесообразно применять обычно используемый для ее травления водный раствор хлорида железа. Для того, чтобы при стравливании всех незащищенных участков фольги реакция протекала в одинаковых условиях, необходимо поддерживать постоянство температуры и концентрации травильного раствора

Постоянство температуры поддерживается использованием известных технических средств.

Относительное постоянство концентрации травильного раствора обеспечивается за счет малой суммарной площади незащищенных участков фольги и достаточно большого объема травильного раствора. Так, при суммарной площади незащищенных участков медной фольги (толщина 35 мкм), равной 6 см при объеме травильного раствора 1000 см (пятипроцентный водный раствор FeCIs 6Й20), изменение концентрации раствора составит не более 3% от первоначальной (принятой в данном случае за 100%).

Для уменьшения возможной ошибки измерения, связанной с изменением концентрации травильного раствора, площади незащищенных участков выполняют минимальными, например, круг диаметром 2- 6 мм.

С момента погружения исследуемого изделия и образца-свидетеля в активную среду медь на незащищенных защитным покрытием участках вступает в химическую реакцию со средой, при этом стравливание меди идет быстрее (скорость реакции больше) на участках, где интенсивность механических напряжений выше.

Момент возникновения сквозного дефекта в покрытии и момент полного разрушения покрытия могут фиксироваться известными способами, например, визуально, соответственно по обнажению диэлектрика (стравливания фолы и на полную толщину), в какой-либо точке незащищенного участка (см. фиг. 1) и по полному стравливанию (удалению остатков фольги) с незащищенного участка по всей его площади.

В процессе испытания фиксируется время стравливания для всех незащищенных участков фольги исследуемого изделия и образца-свидетеля. Затем по результатам испытания образца-свидетеля строится зависимость стравливания от величины механических напряжений, при этом значения напряжения в фольге на различных участках определяется по формуле:

Оф -

М(г) -6 -Еф

6 Еф b б h + ЕЭ b h2

(1)

где M(Z) P 2

Р - сосредоточенная внешняя нагрузка на образец-свидетель,1

Z - расстояние от точки приложения нагрузки до 1-го незащищенного участка фольги образца-свидетеля;

Еф и ЕЭ - модули упругости фольги и диэлектрика;

b. 5, h - ширина образца-свидетеля, толщина фольги и толщина диэлектрика.

Расчетная формула выведена применительно к конструкции образца-свидетеля с двусторонним покрытием. По полученной

зависимости времени стравливания от величины механических напряжений определяется интенсивность остаточных напряжений в фольге на незащищенных участках исследуемого изделия.

Пример конкретного выполнения способа.

Определение уровня остаточных начальных напряжений в медном покрытии стеклотекстолита марки СТП-4.

При изготовлении печатных плат используется фольгированная стеклоткань, в том числе марки СТП-4. Медная фольга толщиной 35 мкм изготавливается по соответствующей технологии путем

электролитического осаждения меди на вращающийся барабан из нержавеющей стали. После снятия фольги с барабана в ней имеются остаточные напряжения, возникающие в фольге при ее изготовлении в процессе электролитического осаждения. Затем листы фольги спрессовывают при соответствующей температуре и давлении с несколькими слоями прокладочной стеклоткани СТП-4. При этом в силу стесненности

тепловой деформации отверждаемой прокладочной стеклоткани и медного покрытия в последнем возникают дополнительные остаточные напряжения. Суммарный уровень остаточных напряжений в медном фольги- рованном покрытии и составит некоторый

начальный уровень остаточных напряжений в покрытии стеклотекстолита СТП-4.

Были изготовлены пластины стеклотекстолита СТП-4 толщиной 9,85 мм с двусторонними медным фольгированным покрытием толщиной 35 мкм, Из пластины с помощью алмазного круга было вырезано три образца-свидетеля с размерами в плане 15 х 140 мм. На одной из сторон каждого образца свидетеля защитное по- крытие, выполненное из изоляционной ленты соответствующей ширины. На другой стороне закреплялось аналогичное покрытие с предварительно вырубленными в ней девятью сквозными калиброваннымиотвер- стиями 5 мм, расположенными с шагом 10 мм вдоль продольной оси образца-свидетеля. Затем образец-свидетель консольно закреплялся таким образом, чтобы сторона с калиброванными отверстиями в защитном покрытии располагалась сверху, и нагружался сосредоточенной силой IH.

Для поддержания постоянства температуры травильного раствора устанавливался контактный термометр, отрегулированный на Т 20°С, и нагреватель, электрически связанный с блоком терморегулирования, вып олненным в виде устройства усилительного для контактных термометров и термоконтакторов УКТ-4 У2. Травильный раствор периодически перемешивался.

Под действием сосредоточенной силы величиной Р tH образец-свидетель перегибался, верхнее фольгированное покрытие оказывалось растянутым, а нижнее - сжатым.

После этого образец-свидетель помещался в кювету объемом 1200 см3, заполненную 5%-ным раствором хлорида железа, таким образом, чтобы весь образец-с виде- тель был погружен в раствор. Включалась система терморегулирования и механизм перемешивания. Так как объем травильного раствора был достаточно велик (1200 см3), то по отношению к суммарной площади незащищенных участков фольги (2 см ) и толщины фольги (35 мкм) концентрация травильного раствора в процессе протекания химической реакции практически не из- менялась. По завершении стравливания незащищенных участков концентрация менялась менее, чем на 1% от первоначальной, что практически не внесло погрешности в результаты измерений.

В процессе воздействия травильного раствора на незащищенные защитным покрытием калиброванные участки одинаковой геометрической формы и площади, за ними велось постоянное визуальное наблюдение. Для каждого участка фиксировалось время возникновения сквозного дефекта в покрытии по появлению на участке точки более темного цвета вследствие обнажения структуры СТП-4, легко обнаруживаемой наблюдателем. Обычно указанная точка, возникала на границе незащищенного участка и защитного покрытия со стороны защемления образца-свидетеля (см. фиг. 1). Далее фольга стравливалась по всей большой площади калиброванного участка и в момент разрушения покрытия по всей площади калиброванного участка полностью обнажалась более темная структура СТП-4. Фиксация времени начала и конца стравливания производилась с помощью обычных часов с точностью до одной минуты. Усредненные для трех образцов-свидетелей результаты измерений представлены в таблице. По окончании процесса стравливания образец-свидетель освобождался, промывался в проточной воде и сушился, после чего с каждой его Стороны снималась защитное покрытие и переставлялось местами: сплошное покрытие закреплялось по стороне с уже вытравленными калиброванными участками, а на противоположной стороне закреплялось покрытие с вырубленными в нем сквозными калиброванными отверстиями 05 мм. При этом закрепление данного покрытия производилось таким образом, чтобы отверстия в покрытии совпадали в плане с вытравленными круговыми площадками на противоположной стороне образца- свидетеля. Образец-свидетель вновь закреплялся таким образом, чтобы сторона с калиброванными отверстиями в защитном покрытии располагалась сверху. При этом обеспечивалось приложение к свободному концу образца-свидетеля сосредоточенной силы величиной P-IH таким образом, чтобы верхнее фольгированное покрытие образца-свидетеля оказалось сжатым.

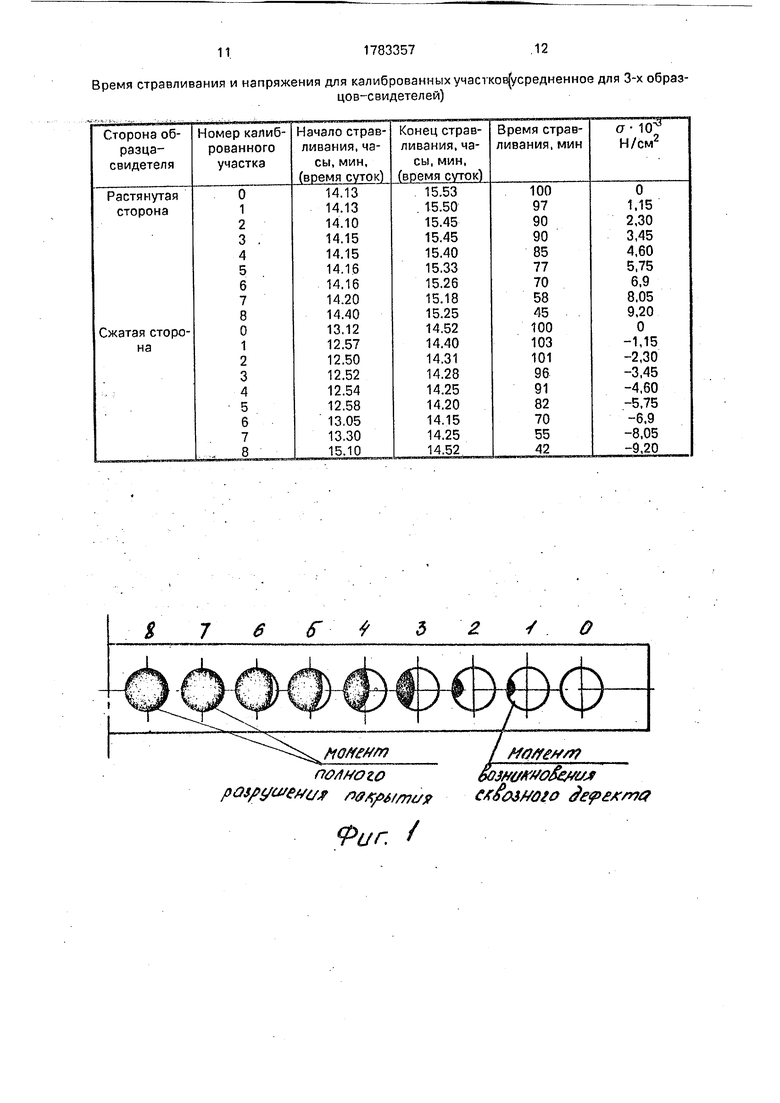

Далее повторялась вся изложенная выше процедура стравливания незащищаемых защитным покрытием участков в той же последовательности. Усредненные для трех образцов-свидетелей результаты измерений времени стравливания для сжатой стороны также представлены в таблице.

По приведенной выше формуле (1) определялись напряжения, возникающие на участках с фольгированным покрытием. Напряжения, вычисленные для первого участка, составили (71 1,15 103 Н/см2, соответственно напряжения на втором участке 05 и 2, на третьем стз а 3 и т. д.( и - о, где I 1,2...8). Напряжения на нулевом участке от действия сосредоточенной силы

равны нулю; так как значение изгибающего момента на этом участке равно нулю. Результаты вычислений представлены в таблице.

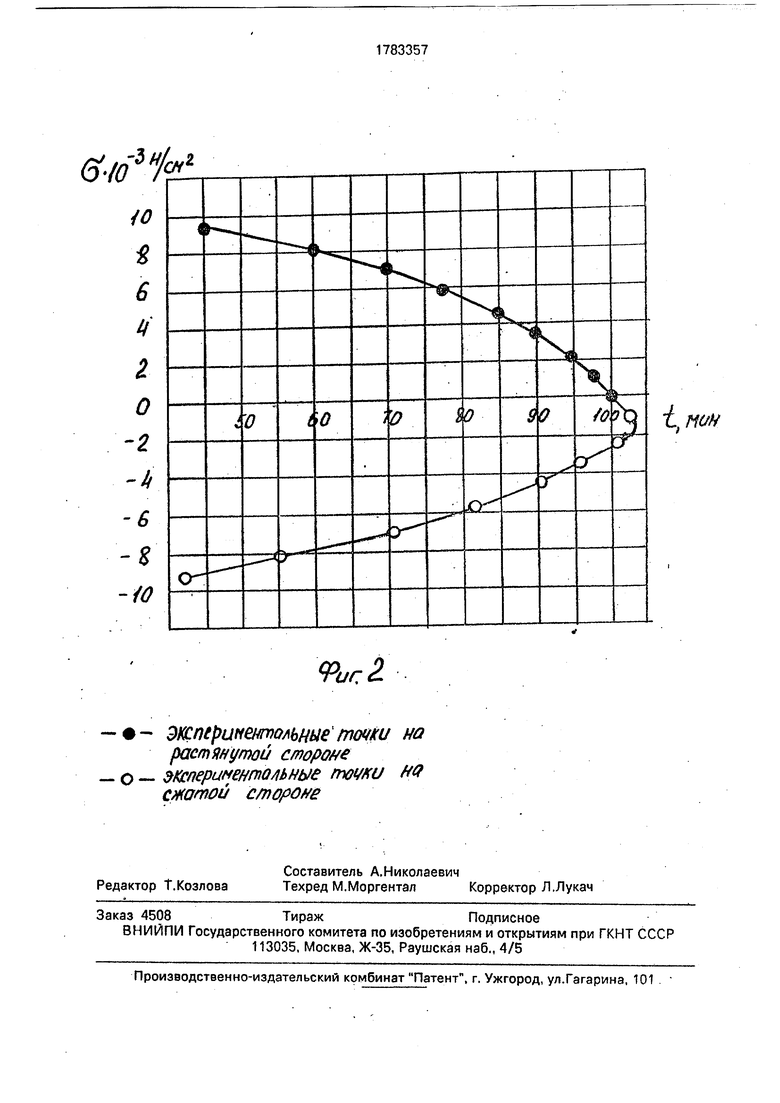

Пб значению напряжений для каждого участка с учетом их знака (растяжения, сжатия), и соответствующему времени стравливания строится тарировочный график (фиг. 2). На тарировочном графике видно, что максимальное время стравливания составляет 103 мин. Максимальное значение времени стравливания должно соответствовать значению напряжений, равному нулю, т. е. для участка 10. Однако на графике оно соответствует значению сжимающего напряжения о -1,4 103 Н/см2. Но значения напряжений, указанные по оси ординат, получены расчетным путем по формуле (1) без учета начального уровня остаточных напряжений в фольгированном покрытии. Следовательно, напряжения стали равными нулю тогда, когда сжимающие напряжения от действия сосредоточенной силы уравновесили начальное остаточное напряжение противоположного знака. Таким образом, уровень начальных остаточных напряжений в фольгированном покрытии стеклотекстолита марки СТП-4 составил 1,4 -10 Н/см .

Следует отметить, что уровень начальных остаточных напряжений в фольгированном покрытии стеклотекстолита марки СТП-4 определяется также рентгеновским методом на рентгеновском дифрактомере ДРОН-3. На образце, имеющем размеры образца-свидетеля, остаточные напряжения измерялись в четырех произвольных точках. Получены следующие значения напряжений: л 1,1. 10 Н/см2, Ой - 0.9 103 Н/см2, 0з 1,6 - 103 Н/см2, (.3 103 Н/смг. Среднее значение 5 0,8 103 Н/см2, коэффициент вариации V 90%. Получено хорошее совпадение результатов, учитывая низкую точность рентгеновского метода.

Способ обеспечивает возможность определения интенсивности остаточных напряжений в фольгированных материалах и изделиях в местах концентрации напряже5 ний, выявить флуктуации остаточных напряжений на отдельных, малых участках, обнаружить опасные для прочности или надежности фольги зоны.

Способ может быть применен для оты0 екания опасных участков в печатных платах, на стадии их разработки, для оценки качества фольгированных материалов для определения напряжений в покрытиях различных изделий, например, зеркал рефлекторов и

5 других аналогичных изделий, что расширяет его информативность.

Формула изобретения

0 Способ определения остаточных напряжений в поверхностном слое изделий, по которому из исследуемого изделия выреза-. ют основной образец и образцы-свидетели, производят предварительное механическое

5 нагружение образцов-свидетелей изгибом, воздействуют на поверхностный слой основного образца и образцов-свидетелей активной средой с постоянной температурой и концентрацией в заданных участках и

0 строят зависимость напряжения от времени, по которой судят о величине остаточных напряжений,отличающийся тем,что, с целью расширения информативности за счет обеспечения возможности определе5 ния остаточных напряжений при испытании образцов с фольгированным покрытием, в процессе воздействия активной среды в заданных участках основного образца и образцов-свидетелей определяют время от

0- возникновения сквозного дефекта в покрытии до момента полного разрушения покрытия по всей площади участков воздействия среды и используют это время при построении зависимости напряжения от времени.

Время стравливания и напряжения для калиброванных участков(усредненное для 3-х образцов-свидетелей)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рам для ферритовых матриц | 1978 |

|

SU940234A1 |

| Способ изготовления защитных рельефов | 1978 |

|

SU728109A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2382532C1 |

| Способ изготовления высокочастотных печатных плат | 2021 |

|

RU2765105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2011 |

|

RU2462010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЖЕСТКО-ЭЛАСТИЧНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2024 |

|

RU2830530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2395938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2396738C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРА ТРАВЛЕНИЯ ПРИ ОПРЕДЕЛЕНИИ УРОВНЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ОБРАЗЦАХ | 2023 |

|

RU2814648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2380865C1 |

Изобретение относится к испытательной технике и может быть использовано при определении остаточных напряжений в по- 2 верхностном слое изделий. Цель изобретения - расширение информативности за счет обеспечения возможности определения остаточных напряжений при испытании образцов с фольгированным покрытием. Из поверхностного слоя изделия вырезают основной образец и образцы-свидетели и производят предварительное механическое нагружение образцов-свидетелей по схеме трехточечного изгиба. Затем на поверхностный слой основного образца и образцов- свидетелей воздействуют активной средой с постоянной температурой и концентрацией на заданных участках образцов. При этом определяют время от возникновения сквозного дефекта в покрытии до момента полного разрушения покрытия по всей площади участкбв воздействия среды и это время учитывают при построении зависимости напряжения от времени, по которой судят о величине остаточных напряжений. 2 ил., 1 табл. сл С

Zieftbzso

по/wo w

pUtpyWMvjp wxptfwt

Фиг, /

. )3t№WO&W

exЈ03Hui0 Јe pЈx/r}0

Рис 2.

- - жмринентольные точки на растянутой стороне

о - экспериментальные rrewu HQ сжатой стороне

L

мин

| Заводская лаборатория, 1984, № 7, стр | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Биргер И,А | |||

| Остаточные напряжения, - М.: Машиностроение, 1963, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Туманов А.Т | |||

| Методы испытания, контроля и исследования машиностроительных материалов, - М.: Машиностроение, 1973, т | |||

| Н, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1992-12-23—Публикация

1990-05-01—Подача