Изобретение относится к приборостроению, в частности - к акселерометрам маятникового типа, построенным по компенсационному принципу, существенным признаком которых является наличие инерционной массы - маятника, представляющего собой чувствительный элемент (ЧЭ) прибора, и предназначено для контроля

толщины металлизации к-варцевого ЧЭ (КЧЭ).

Необходимость поверхностной металлизации кварцевых струн связана с особенностями формирования сил и моментов обратной связи, компенсирующих инерционные силы, в кварцевом маятниковом компенсационном акселерометре, Толщина

металлической пленки является одним из основных параметров, характеризующих свойства ЧЭ. Она определяет максимально допустимый ток через КЧЭ, а следовательно, и динамический диапазон измеряемых акселерометром ускорений. Кроме того, ги- стерезисная характеристика упругого торсионного подвеса также зависит от толщины металлизации. Это обстоятельство оказывает влияние на точностные параметры акселерометра.

Известен способ контроля толщины тонких пленок, основанный на микровзвешивании подложки до и после осаждения пленки. Толщину металлизации контролируют по приращению в весе подложки после нанесения пленки. Недостатками известного способа являются низкая чувствительность и практическая непригодность данного способа для контроля толщины ме- таплизации кварцевого ЧЭ, т.к. при микровзвешивании затруднительно обеспечить монолитную целостность конструкции КЧЭ.

Наиболее близким к заявляемому техническому решению, его прототипом является способ контроля толщины металлизации кварцевого маятникового чувствительного элемента компенсационного акселерометра, при котором толщину пленки, выращенной на КЧЭ, принимают равной толщине покрытия, осажденного на пластине-спутнике, находящейся в идентичных условиях технологического процесса. При этом толщину пленки на пластине-спутнике контролируют методом многолучевой интерференции по разности фаз двух когерентных лучей, отраженных от подложки и поверхности пленки.

Недостатком известного способа является низкая точность. Это связано, во-первых, с тем, что известный способ контроля толщины металлизации КЧЭ является косвенным, в связи с чем затруднительно также

и

обеспечить воспроизводимость получения заданной толщины пленки на ЧЭ, А, во-вторых, из-за сложной пространственной конфигурации чувствительного элемента,

5 толщина пленки, осажденной на различные части КЧЭ, имеет неодинаковые значения. Другой недостаток известного способа заключается в его небольших функциональных возможностях - помимо толщины

10 пленки он не позволяет контролировать иные характеристики КЧЭ.

Цель изобретения состоит в увеличении точности и расширении функциональных возможностей.

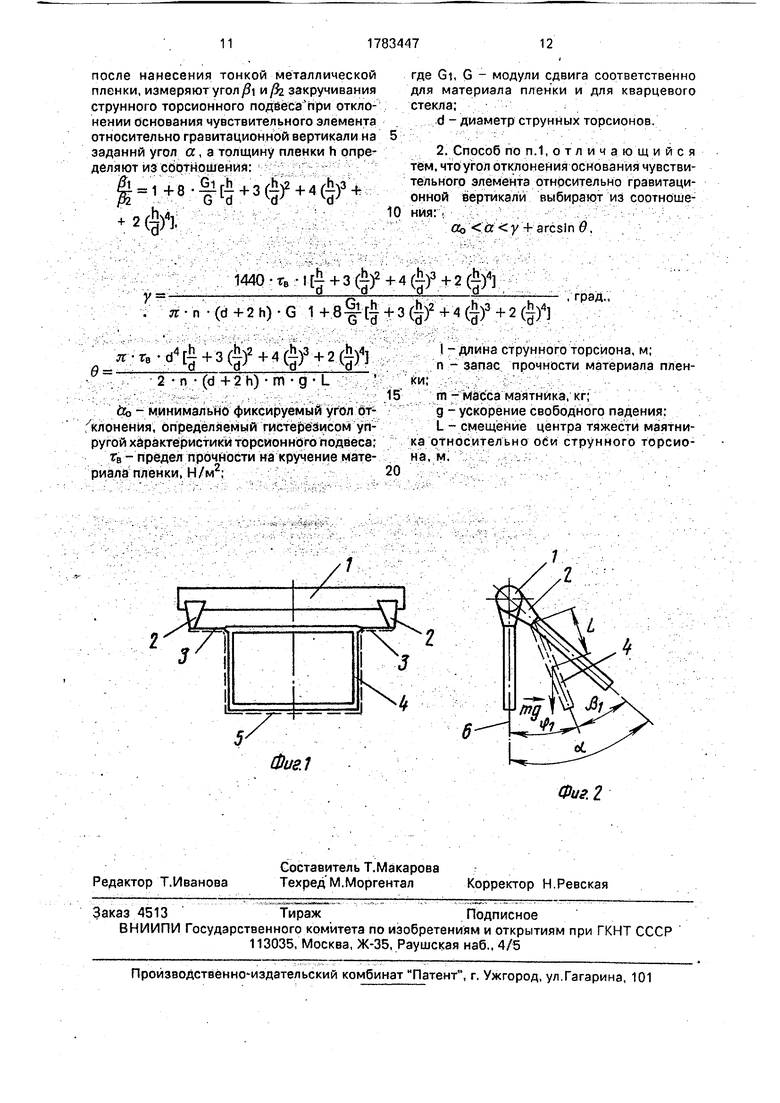

15 Данная цель достигается тем, что в способе контроля толщины металлизации кварцевого маятникового чувствительного элемента компенсационного акселерометра, к основанию которого на струнном тор20 сионном подвесе прикреплен маятник, измеряют угол закручивания струнного торсионного подвеса при отклонении основания чувствительного элемента относительно гравитационной вертикали на

25 заданный угол а до нанесения и после нанесения /Згтонкой металлической пленки на чувствительный элемент, а толщину плен:си h определяют из соотношения

- л i о Gl rh . о /ГК2 ,

30 fe-1+8 +

+ 4ф3+2ф4.(1)

где Gi, G - модули сдвига, соответственно, для материала пленки и для кварцевого 35 стекла;

d - диаметр струнных торсионов, Поставленная цель достигается также тем, что угол отклонения основания чувствительного элемента относительно грави- 40 тационной вертикали| выбирают из соотношения, град.

OQ + arcsin 9,(2)

где

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации кварцевого маятникового чувствительного элемента компенсационного акселерометра | 1988 |

|

SU1697011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВОГО МАЯТНИКОВОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА КОМПЕНСАЦИОННОГО АКСЕЛЕРОМЕТРА | 2002 |

|

RU2219554C2 |

| Акселерометр | 1980 |

|

SU901915A1 |

| Компенсационный маятниковый акселерометр | 1985 |

|

SU1286902A1 |

| Акселерометр | 1978 |

|

SU748300A1 |

| Акселерометр | 2022 |

|

RU2796125C1 |

| ИНЕРЦИАЛЬНОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2003 |

|

RU2243569C1 |

| СПУТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2016 |

|

RU2627014C1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ СИЛЫ | 2002 |

|

RU2218575C2 |

| АКСЕЛЕРОМЕТР | 1983 |

|

RU2120640C1 |

Использование: изобретение относится к приборостроению, в частности к акселерометрам маятникового типа, построенным по компенсационному принципу. Сущность изобретения: с целью увеличения точности и расширение функциональных возможностей в способе контроля толщины металлизации кварцевого маятникового чувствительного элемента компенсационного акселерометра, к основанию которого на струнном торсионном подвесе прикреплен маятник, измеряют угол закручивания струнного торсионного подвеса при отклонении основания чувствительного элемента относительно гравитационной вертикали на заданный угол а до нанесения $ и после нанесения /fe тонкой металлической пленки на чувствительный элемент, а толщину пленки h определяют из соотношения | +8 + зф2+4ф3+2ф«, 11 I модули сдвига соответственно для материала пленки и для кварцевого стекла, d - диаметр струнных торсионов. При этом угол отклонения основания чувствительного элемента относительно гравитационной вертикали а больше, чем минимально фиксируемый угол отклонения сь,, определяемый гистерезисом упругой характеристики торсионного подвеса, но меньше, чем рассчитываемый математически угол Омане зависящий по условиям прочности от предельного (критического) касательного напряжения, при котором происходит нарушение монолитности материала пленки. 1 з.п. ф„ 2 ил. (Л С vi 02 СО |ь 4 VI

Y1440 гв I Ј + 3 ф2 + 4 ф3 + 2 ф4 -n.(d+2h).G{l-b8f +Зф2+4ф3 + 2ф4)

7Г.Тв.й+3ф2+4ф3+2ф4

2-n-(d+2h)-m-g-L

рад.,(4)

а0 - минимально фиксируемый угол отклонения, определяемый гистерезисом упругой характеристики торсионного подвеса;

г0 - предел прочности на кручение материала пленки, Н/м ;

град.,

(3)

Ј0 - длина струнного торсиона, м;

л 1,3...2,5 - запас прочности материала пленки;

m - масса маятника, кг; g 9,81 м/с2 - ускорение свободного 55 падения:

L - смещение центра тяжести маятника относительно оси струнного торсиона, м.

Сравнение заявляемого технического решения с прототипом позволило установить его соответствие критерию новизна, При изучении других технических решений в данной и смежных областях техники при- знаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критериям существенные отличия, а также по- ложительный эффект.

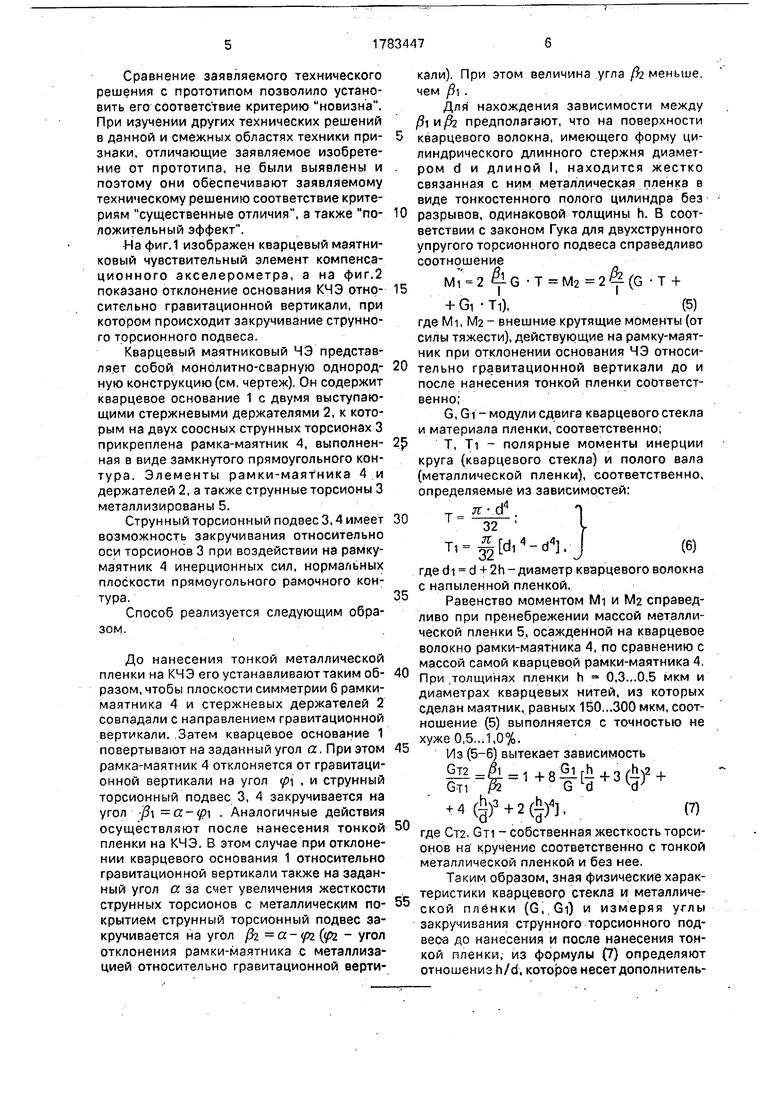

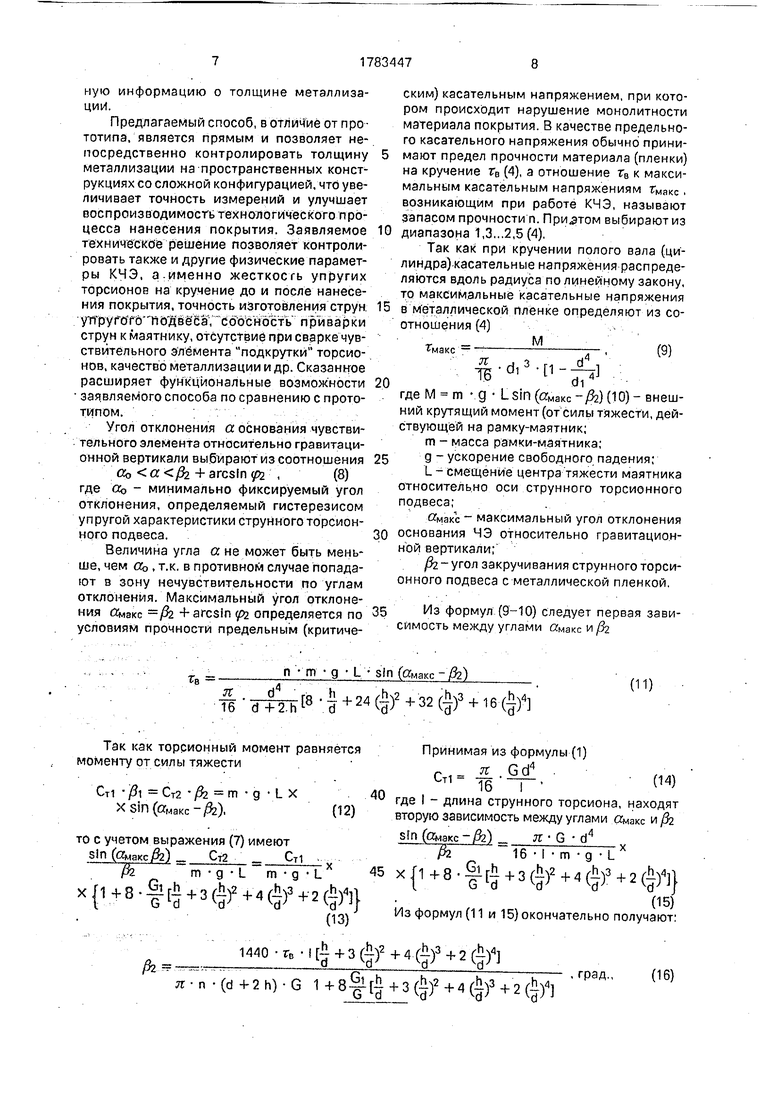

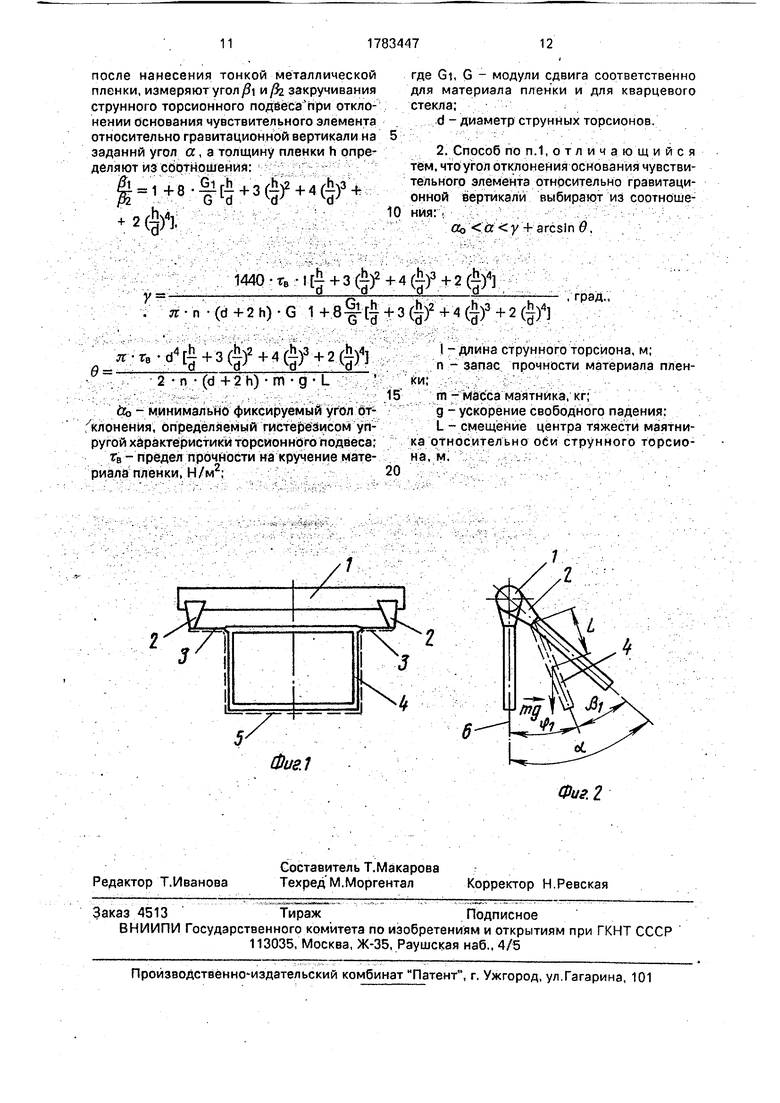

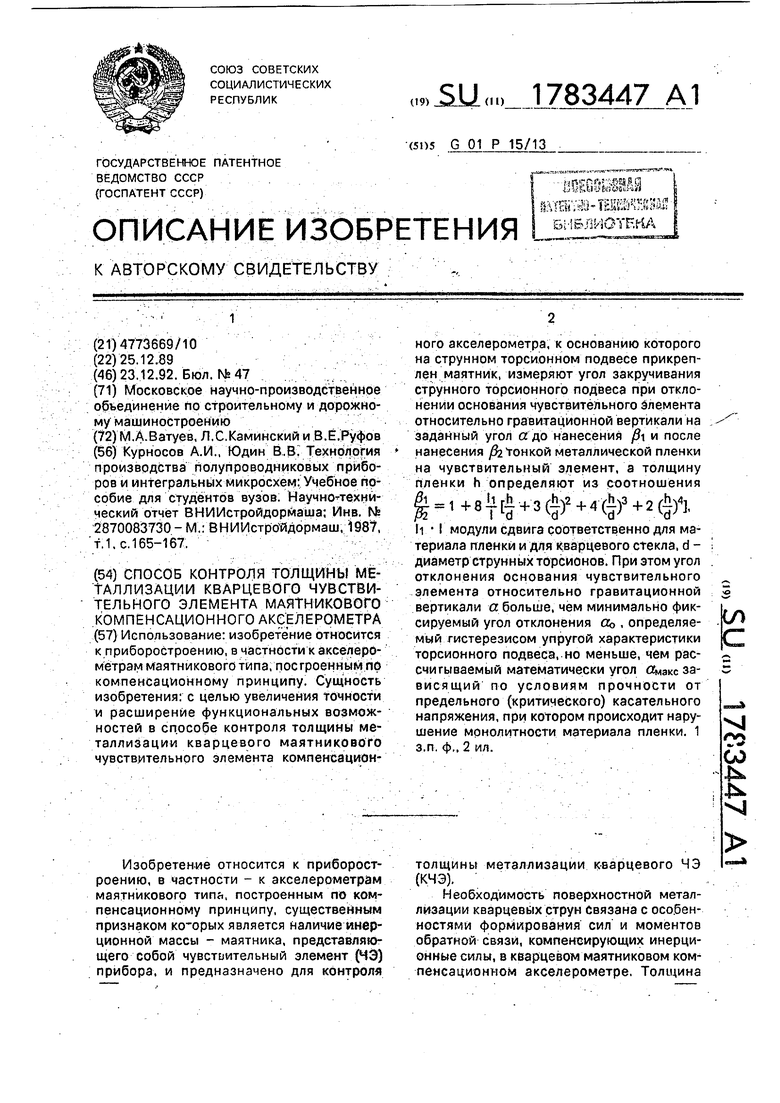

На фиг.1 изображен кварцевый маятниковый чувствительный элемент компенсационного акселерометра, а на фиг.2 показано отклонение основания КЧЭ отно- сительно гравитационной вертикали, при котором происходит закручивание струнного торсионного подвеса.

Кварцевый маятниковый ЧЭ представляет собой монолитно-сварную однород- ную конструкцию (см. чертеж). Он содержит кварцевое основание 1 с двумя выступающими стержневыми держателями 2, к которым на двух соосных струнных торсионах 3 прикреплена рамка-маятник 4, выполнен- ная в виде замкнутого прямоугольного контура. Элементы рамки-маятника 4 и держателей 2, а также струнные торсионы 3 металлизированы 5.

Струнный торсионный подвес 3,4 имеет возможность закручивания относительно оси торсионов 3 при воздействии на рамку- маятник 4 инерционных сил, нормальных плоскости прямоугольного рамочного контура.

Способ реализуется следующим образом.

До нанесения тонкой металлической пленки на КЧЭ его устанавливают таким об- разом, чтобы плоскости симметрии 6 рамки- маятника 4 и стержневых держателей 2 совпадали с направлением гравитационной вертикали. Затем кварцевое основание 1 повертывают на заданный угол а.. При этом рамка-маятник 4 отклоняется от гравитационной вертикали на угол р , и струнный торсионный подвес 3, 4 закручивается на угол (р . Аналогичные действия осуществляют после нанесения тонкой пленки на КЧЭ. В этом случае при отклонении кварцевого основания 1 относительно гравитационной вертикали также на заданный угол а за счет увеличения жесткости струнных торсионов с металлическим по- крытием струнный торсионный подвес закручивается на угол fk а - pi (pz - угол отклонения рамки-маятника с металлизацией относительно гравитационной вертиТ +

кали). При этом величина угла fh меньше, чем .

Для нахождения зависимости между и/% предполагают, что на поверхности кварцевого волокна, имеющего форму цилиндрического длинного стержня диаметром d и длиной I, находится жестко связанная с ним металлическая пленка в виде тонкостенного полого цилиндра без разрывов, одинаковой толщины h. В соответствии с законом Гука для двухструнного упругого торсионного подвеса справедливо соотношение

Mi 2 ЈlG

+ Gi Ti),(5)

где Mi, M2 - внешние крутящие моменты (от силы тяжести), действующие на рамку-маятник при отклонении основания ЧЭ относительно гравитационной вертикали до и после нанесения тонкой пленки соответственно;

G, Gi - модули сдвига кварцевого стекла и материала пленки, соответственно;

Т, Ti - полярные моменты инерции круга (кварцевого стекла) и полого вала (металлической пленки), соответственно, определяемые из зависимостей:

лг-d4

Т М2 2 Ц- (G

Т

Ti

32

35 di4-d,

(6)

rfledi d + 2h- диаметр кварцевого волокна с напыленной пленкой.

Равенство моментом MI и М2 справедливо при пренебрежении массой металлической пленки 5, осажденной на кварцевое волокно рамки-маятника 4, по сравнению с массой самой кварцевой рамки-маятника 4, При толщинах пленки h 0,3...0,5 мкм и диаметрах кварцевых нитей, из которых сделан маятник, равных 150.,,300 мкм, соотношение (5) выполняется с точностью не хуже 0,5...1,0%.

Из (5-6) вытекает зависимость

Gi2 , , д Gi rh , о /гь „1 +н

+ )2 +

Си Р2G

+ А ф3 + 2 ф,(7)

где Ст2. GTI собственная жесткость торсионов на кручение соответственно с тонкой металлической пленкой и без нее.

Таким образом, зная физические характеристики кварцевого стекла и металлической пленки (G, GO и измеряя углы закручивания струнного торсионного подвеса до нанесения и после нанесения тонкой пленки, из формулы (7) определяют отношение h/d, которое несет дополнительную информацию о толщине металлизации.

Предлагаемый способ, в отличие от прототипа, является прямым и позволяет непосредственно контролировать толщину металлизации на пространственных конструкциях со сложной конфигурацией, что увеличивает точность измерений и улучшает воспроизводимость технологического процесса нанесения покрытия. Заявляемое техническое решение позволяет контролировать также и другие физические параметры КЧЭ, а.именно жесткость упругих торсионов на кручение до и после нанесения покрытия, точность изготовления струн утгруГо го г10д вё са, соосность приварки струн к маятнику, отсутствие при сварке чувствительного элемента подкрутки торсионов, качество металлизации и др. Сказанное расширяет функциональные возможности заявляемого способа по сравнению с прототипом.

Угол отклонения а основания чувствительного элемента относительно гравитационной вертикали выбирают из соотношения

«b a jh + arcsin p2 ,(8)

где «о минимально фиксируемый угол отклонения, определяемый гистерезисом упругой характеристики струнного торсионного подвеса.

Величина угла а. не может быть меньше, чем «о, т.к. в противном случае попадают в зону нечувствительности по углам отклонения. Максимальный угол отклонения «макс /32 -Ь arcsin (pi определяется по условиям прочности предельным (критиче-

п m g L sin (сгмакс-/ 2)

n

h

те-зтет -3+мФг+и® + 1еФ 1

Так как торсионный момент равняется моменту от силы тяжести

CTI ft Ста # m g L X X sin («макс-,&),

то с учетом выражения (7) имеют

Sin (Оцакс#) , Сг2Ст1 х

Р2m g L m g L

Х{1+8-| + 3ф2+4ф3+2Ф }

(13)

r п Gd4 U1 - -щ -г- ,

4® где I - длина струнного торсиона, находят (12) вторую зависимость между углами «макс и Дг

Stn(OMaicc-/fc) Я- G d4

Р216 I m -g L

45 х{1+8-| Ј+зф2+4ф3+2ф4 |

(15) Из формул (11 и 15) окончательно получают:

1440 Гс ЈЧ 3фг М Ф3 + 2 Ф 1

Girll

rhs,2

ribs

n (d 4-2 h) G 1 -f 8f § +3 ф2 +4 фз +2 (Ј)

ским) касательным напряжением, при котором происходит нарушение монолитности материала покрытия. В качестве предельного касательного напряжения обычно принимают предел прочности материала (пленки) на кручение гв (4), а отношение тв к максимальным касательным напряжениям Гмакс, возникающим при работе КЧЭ, называют запасом прочности п. Принтом выбирают из

диапазона 1,3...2,5 (4).

Так как при кручении полого вала (цилиндра) касательные напряжения распределяются вдоль радиуса по линейному закону, то максимальные касательные напряжения

в металлической пленке определяют из со(9)

где М m g Lsin («макс -/fc) (10) - внешний крутящий момент (от силы тяжести, действующей на рамку-маятник;

m - масса рамки-маятника;

g -ускорение свободного падения;

L - смещение центра тяжести маятника относительно оси струнного торсионного подвеса;

«макс максимальный угол отклонения основания ЧЭ относительно гравитационной вертикали;

закручивания струнного торсионного подвеса с металлической пленкой.

35 Из формул (9-10) следует первая зависимость между углами «макс и /%

1

(и)

Принимая из формулы (1)

r п Gd4 U1 - -щ -г- ,

(14)

I - длина струнного торсиона, находят ую зависимость между углами «макс и Дг

3фг М Ф3 + 2 Ф 1

Girll

rhs,2

ribs

f § +3 ф2 +4 фз +2 (Ј)

Sin («макс -/%) Sin (pi n тв

+Зф2+4ф3+2ф

2-n(d+2h)-m-g-L

(17)

«макс pz + arcsln#52 .(18)

Заменяя в формулах (16-18) .а (fi на 9, имеют зависимости, совпадающие с формулами (2-4)

Заявляемый способ определения физических параметров КМЧЭ компенсационного акселерометра реализуется с помощью известных технических средств (3, 5). КЧЭ закрепляют в специальный держатель (6), который устанавливают на стенде для снятия статических характеристик датчиков углового положения. При этом на поворотной планке стенда жестко укрепляют оптический микроскоп, например, типа МБС. Тогда, контролируя при помощи оптического квадранта КО-1 угол наклона поворотной планки стенда, равный углу отклонения а основания чувствительного элемента относительно гравитационной вертикали, предварительно вычисленному из формул (8 и 16-18) на основании предполагаемого соотношения h/d, угол закручивания струнного торсионного подвеса до нанесения тонкой пленки определяют по линейному смещению нижней перекладины рамки-маятника при помощи микроскопа из формулы

о Ni-N0 frRК,

где NI, No - число единиц шкалы окуляра при а 0иа 0,

R - расстояние от оси струнных торсио- нов до нижней перекладины рамки-маятника;

К - передаточный коэффициент оптической системы.

Аналогичным образом при неизменном значении угла а измеряют угол закручивания струнного торсионного подвеса /% после нанесения металлизации. При этом, определив угол /З-i , КЧЭ не извлекают из держателя (6), а наносят тонкую металлическую пленку, закрепляя держатель с ЧЭ на планетарном механизме вращения установки вакуумного напыления, например, УВН- 71П-3.

В качестве примера рассмотрим КМЧЭ акселерометра с геометрическими размерами рамки-маятника 10,0x7,2 мм, сваренной из кварцевого волокна марки KB диаметром 150 мкм (7). В такой конструкции смещение нижней перекладины рамки-маятника отнО- сительно оси струнных торсионов составляет 3,6 мм. Предположим, что необходимо нанести алюминиевую металлизацию тол0

5

0

5

0

5

0

5

0

5

щиной h 0,3 мкм. Пусть рамка-маятник подвешена на двух одинаковых соосных струнных торсионах диаметром d ™ 15 мкм и длиной I 2 мм каждый. Предел текучести алюминия составляет GI 2 108 Н/м2 Учитывая ограничение по пластической неустойчивости (4), примем предел прочности алюминиевой пленки на кручение, равным гв 0,58 0V 1.16 108 Н/м2, а запас прочности, равным п 2. Модуль сдвига для торсионов указанного выше диаметра составляет G 4,2 1010 Н/м2 (1), а модуль сдвига алюминиевой пленки слабо зависит от ее толщины (8) и соответствует модулю сдвига для массивных образцов Gi 2,6 10 Н/м2. Путем прямого взвешивания на электронных микровесах или из геометрии рамки-ма ятник а, принимая плотность кварцевого стекла, равной р

можно определить массу маят- -.-6

2,21 г/см3

ника: m 1,343 10 кг. Тогда расчеты по формулам (16-18) дают значения ,60; у 1,56; «макс 9.16°. Значение угла оъ зависит от марки ква р цевог6 стекла (трения в опорах подвижного узла), отношения h/d и геометрии струнного торсионног о пбдв еса. Угол Оо для каждого конкретного случая определяют экспериментально. Например, в описываемом примере % 10...20 угл.с (9).

Предварительно рассчитав Оо и «макс, выбирают травным, например, а 5°. Экспериментально определяют угли; закручивания струнного торсионного подвеса до и после нанесения покрытия. Если измеренные значения углов р и/% составляют соответственно 1°10 и 0°50 , то с ошибкой, не превышающей 10... (в зависимости от цены деления шкалы оптического микроскопа), из формулы (7) с помощью ПЭВМ получают h 0,425 мкм.

С помощью заявляемого технического решения можно также контролировать качество металлизации (по величине модуля сдвига пленки), если отношение h/d известно из других методов.

Таким образом, в отличие от прототипа предлагаемое изобретение позволяет повысить точность измерений и получить дополнительную информацию о характеристиках КЧЭ.

Формула изобретения

Способ контроля толщины металлизации кварцевого чувствительного элемента маятникового компенсационного акселерометра, заключающийся в нанесении тонкой- металлической пленки на чувствительный элемент и в измерении толщины этой пленки, отличающийся тем, что, с целью повышения точности контроля до и

после нанесения тонкой металлической пленки, измеряют угол fi и fa закручивания струнного торсионного подвеса при отклонении основания чувствительного элемента относительно гравитационной вертикали на заданий угол а, а толщину пленки h определяют из соотношения:

.( + + 2 (§Л

У1440 гв I ф +3 ф2 +4 ф3 + 2 ф4 -n-(+2h).G 1 +3 (Ј)2 + 4 (Ј)3 +2 (Ј)4

0Я.г8 |+зф2+4ф3+2ф 2-n-(d+2h)-m-g-L

ub - минимально фиксируемый угол от- лонения, определяемый гистерезисом упругой характеристики торсионного подвеса; гв - предел прочности на кручение материала пленки, Н/м2;20

/

X;

т

3 i

/

й

Фиг.1

где Gi, G - модули сдвига соответственно для материала пленки и для кварцевого стекла;

d - диаметр струнных торсионов.

«о -f arcsintf,

град.,

I -длина струнного торсиона, м;

п - запас прочности материала пленки;

m - Масса маятника, кг;

g - ускорение свободного падения;

L - смещение центра тяжести маятника относительно оси струнного торсиона, м.

г

sL.

3 +

| Курносое А.И., Юдин В.В Технология производства полупроводниковых приборов и интегральных микросхем: Учебное пособие для студентов вузов | |||

| Научно-технический отчет ВНИИстройдормаша; Инв | |||

| № 2870083730- М.: ВНИИстро йдормаш, 1987, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

Авторы

Даты

1992-12-23—Публикация

1989-12-25—Подача