Изобретение относится к погрузочно- разгрузочным работам и может быть использовано на транспорте, в угольной, химической, горной и других отраслях промышленности при загрузке бункеров сыпучим материалом с помощью грейферов.

Т звестно устройство для перегрузки рыпучи х материалов, содержащее бункер, в У рхней частиУбҐбр6гЧ) установлены створ- и затвора и грейфер, с секторными челю- $тями и уплотняющей обоймой.

Недостатками данного устройства являются: сильное пылеобразование из зазоров между уплотняющей обоймой и секторными челюстя ми грейфера, низкая производительность перегрузочных работ в результате увеличения продолжительности цикла крана из-за ввода дополнительных операций - нацеливание и точная установка уплотняющей обоймы грейфера на выступы в верхней части бункера; ограничение области использования устройства в связи с тем, что оно работает только в сочетании с грейфером специальной конструкции и увеличенной массы за счет дополнительной уплотняющей обоймы.

Известно также устройство для предотвращения образования пыли при разгрузке сыпучих материалов в бункер путем создания над ним воздушной завесы, препятствующей проникновению пыли в атмосферу, при котором с одной стороны в верхней части бункера установлен вентилятор, забирающий воздух из бункера и направляющий его в виде воздушной завесы над открытой частью бункера, а с противоположной стороны в верхней части бункера имеется вытяжное отверстие для отсоса воздуха.

Недостатком данного устройства является невозможность его использования для предотвращения пыления при загрузке бункера грейфером в результате выдувания мелких фракций материала из грейфера в момент проноса его через воздушную завесу, а также большая энергоемкость вентиляторов в результате создания воздушной завесы над большой открытой поверхностью, необходимой для проноса грейфера в бункер.

Наиболее близким к заявляемому техническим решением является пылезащитный бункер, в верхней части которого установлена двухстворчатая раздвижная крыша, плотно закрывающая открытую поверхность бункера после выноса порожнего грейфера за его пределы и полностью раскрытая в момент разгрузки грейфера, а в средней части бункера установлен горизонтальный затвор, состоящий из большого количества приводных элементов, причем

затвор с крышей образуют шлюзовую камеру, подсоединенную к пылеотсасывающей системе, предназначенной для отсоса запыленного воздуха из бункера после просыпания груза через затвор, расположенный в его средней части.

Недостатками данного устройства являются: значительный вынос пыли из бункера при раскрытых створках крыши в момент

опорожнения грейфера в результате удара потока груза, высыпающегося из грейфера, о поверхность закрытого затвора в средней части бункера или о слой груза, образовавшийся на затворе; повышенная сложность и

высокие требования к точности изготовления затворов; большое количество приводов и необходимость их автоматизированного режима работы, большие энергозатраты.

Цель изобретения - уменьшение пылеобразования при высыпании груза из грейфера в бункер, сокращение энергетических затрат и упрощение конструкции бункера.

Указанная цель достигается тем, что на

одной из створок смонтировано плоское сопло, выход которого обращен ко второй створке, а вход - к воздуховодному каналу системы аспирации с возможностью подключения к последнему через пневмоклапан в закрытом положении створок, при этом суммарная длина створок меньше расстояния между противолежащими стенками, а створки установлены на стенках шарнирно посредством параллельных этим

стенкам осей и снабжены механизмом возврата створок в горизонтальное положение, а пневмоклапан размещен напротив входа плоского сопла с возможностью взаимодействия штока клапана с ребром створки в

открытом положении последней и освобождения штока - в горизонтальном. Это позволит уменьшить пылеобразовэние при высыпании груза из грейфера в бункер, сократить энергетические затраты и обеспечить автоматизированный режим работы устройства, а также упростит конструкцию бункера. Подача отсасываемого из бункера очищенного воздуха к плоскому соплу обеспечивается в случае нахождения створок в

горизонтальном положении, что обеспечивает создание воздушной завесы только в горизонтальном положении створок и исключает быдувание мелких фракций материала из грейфера в момент его прохождения

между створками, суммарная длина которых меньше расстояния между противолежащими стенками, что позволяет грейферу во время его раскрытия находиться внутри бункера, уменьшая пылеобразование и вынос пыли из бункера.

Створки могут быть установлены подвижно в горизонтальной плоскости во взаимопротивоположных направлениях, а пневмоклапан размещен со стороны свободной от сопла створки с возможностью взаимодействия со штоком клапана в раскрытом положении створок и освобождения его - в закрытом, что также позволит уменьшить пылеобразование при высыпании груза из грейфера в бункер и сократить энергетические затраты за счет создания воздушной завесы над просветом бункера в зазоре между створками.

Все вышеперечисленные признаки упрощают конструкцию бункера за счет иск- лючения шлюзовой камеры, образованной двумя горизонтальными затворами.

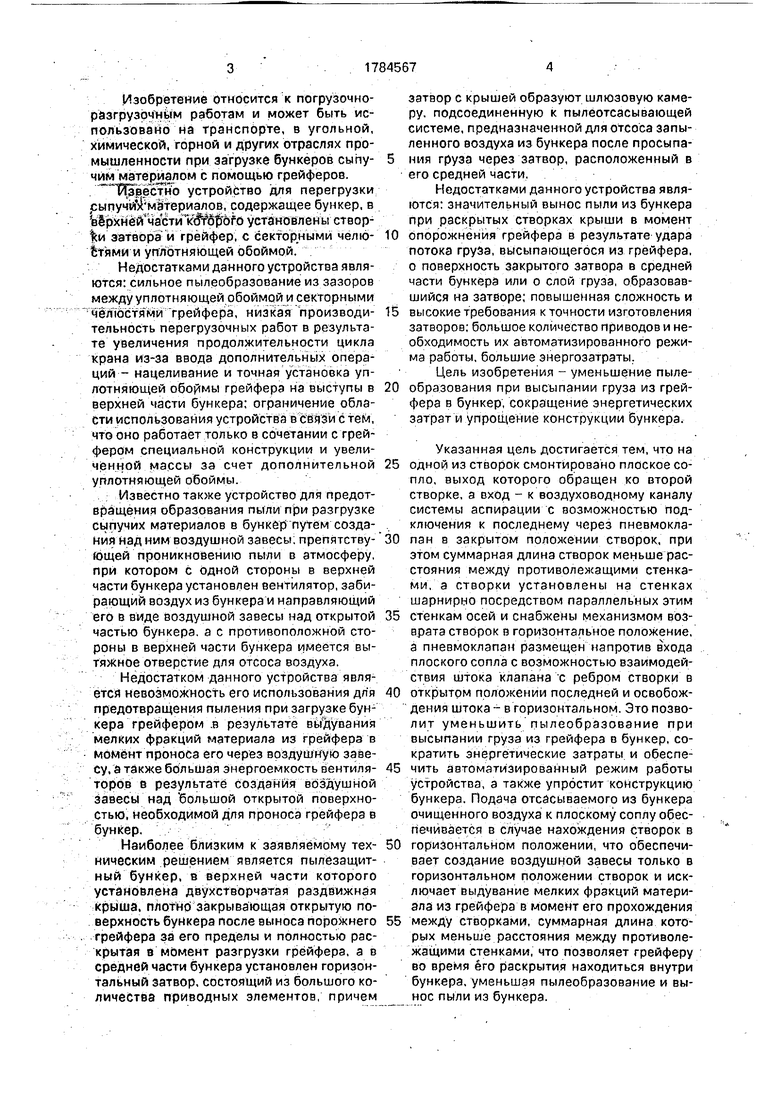

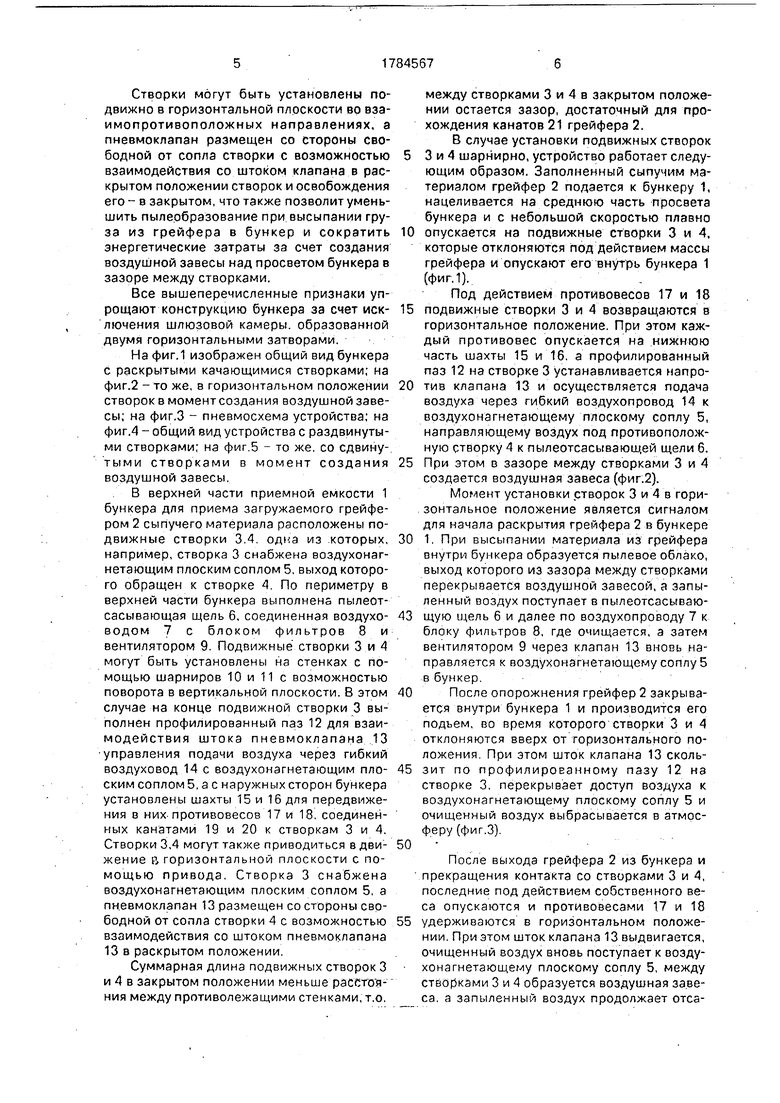

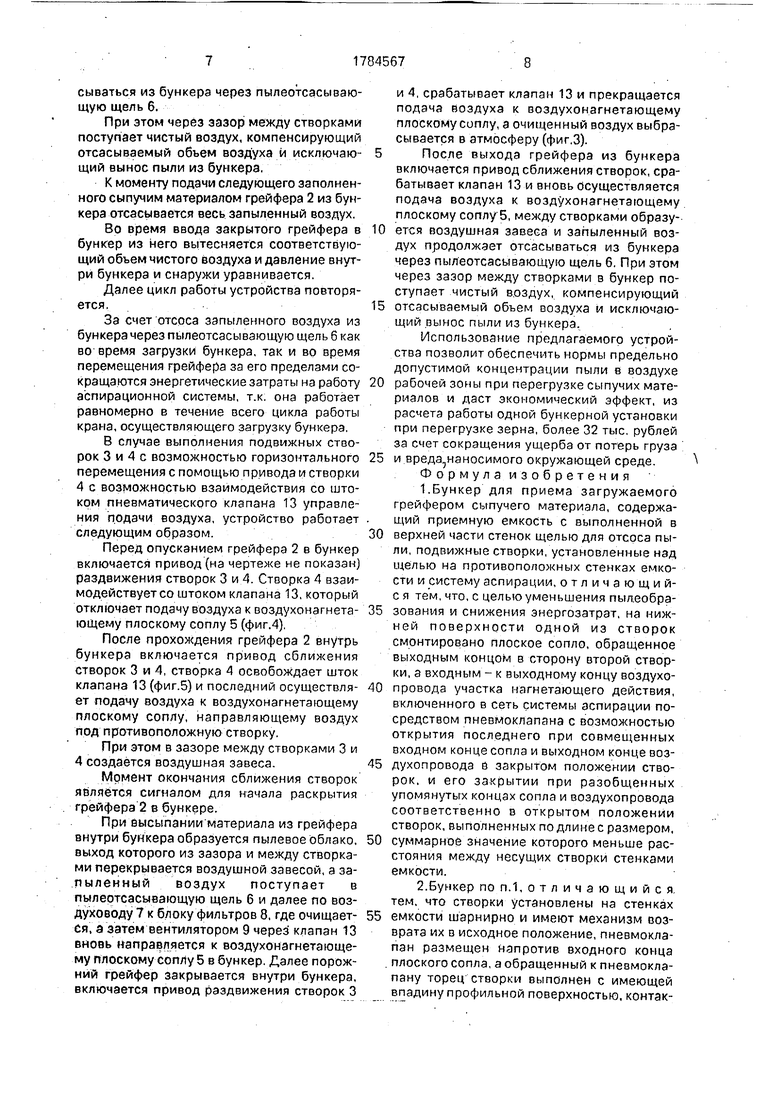

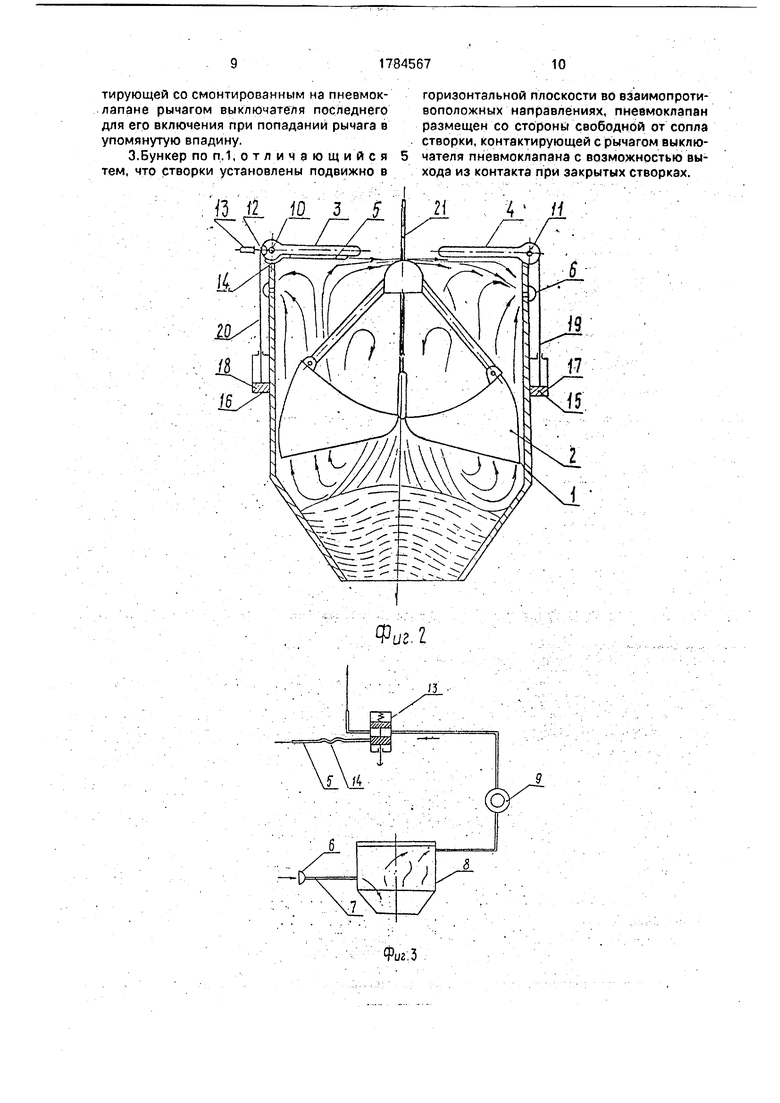

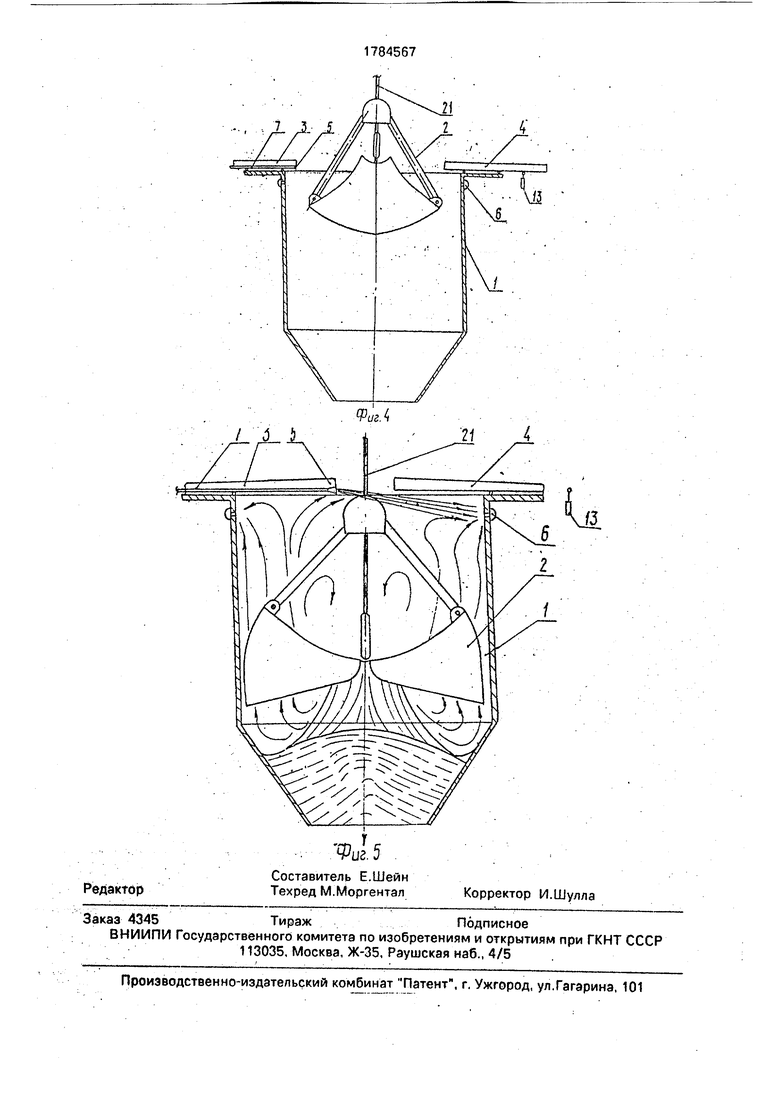

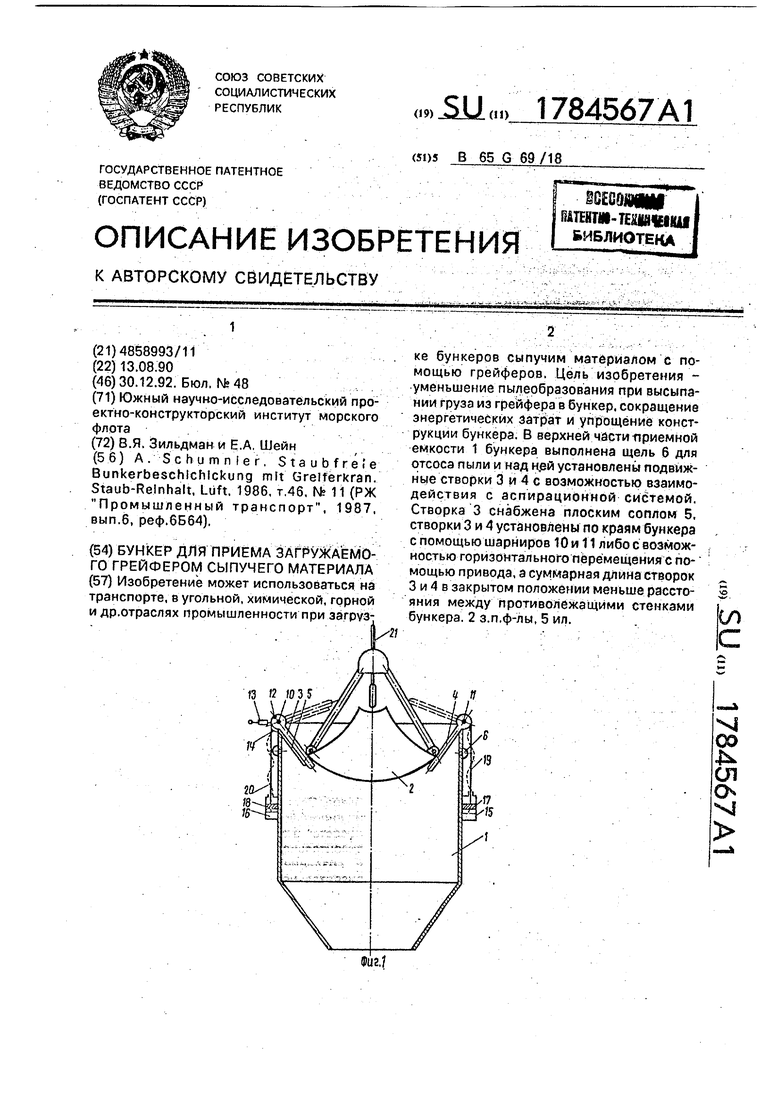

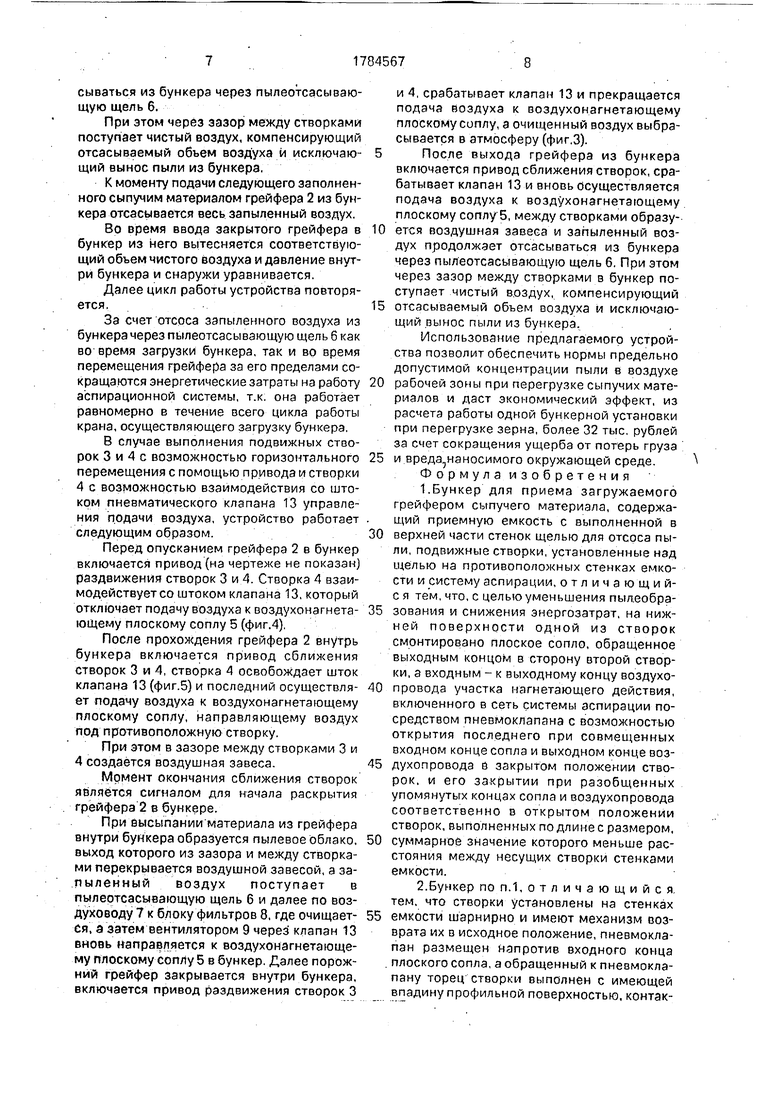

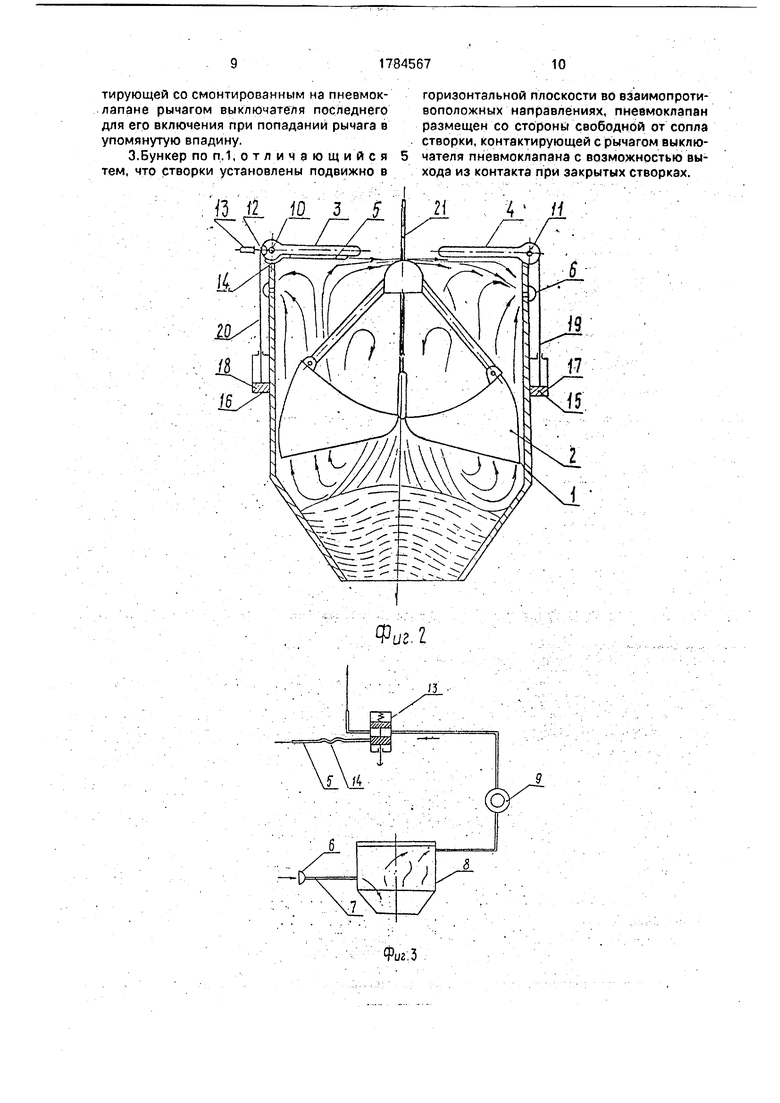

На фиг.1 изображен общий вид бункера с раскрытыми качающимися створками; на фиг.2 - то же, в горизонтальном положении створок в моментсоздания воздушной завесы; на фиг.З - пневмосхема устройства; на фиг.4 - общий вид устройства с раздвинутыми створками; на фиг.5 - то же, со сдвинутыми створками в момент создания воздушной завесы.

В верхней части приемной емкости 1 бункера для приема загружаемого грейфером 2 сыпучего материала расположены подвижные створки 3.4. одна из которых, например, створка 3 снабжена воздухонаг- нетающим плоским соплом 5, выход которого обращен к створке 4. По периметру в верхней части бункера выполнена пылеот- сасывающая щель 6, соединенная воздухе- водом 7 с блоком фильтров 8 и вентилятором 9. Подвижные створки 3 и 4 могут быть установлены на стенках с помощью шарниров 10 и 11 с возможностью поворота в вертикальной плоскости. В этом случае на конце подвижной створки 3 выполнен профилированный паз 12 для взаимодействия штока пневмоклапана 13 управления подачи воздуха через гибкий воздуховод 14 с воздухонагнетающим пло- ским соплом 5, а с наружных сторон бункера установлены шахты 15 и 16 для передвижения в них противовесов 17 и 18. соединенных канатами 19 и 20 к створкам 3 и 4. Створки 3,4 могут также приводиться в дви- жение а горизонтальной плоскости с помощью привода. Створка 3 снабжена воздухонагнетающим плоским соплом 5, а пневмоклапан 13 размещен со стороны свободной от сопла створки 4 с возможностью взаимодействия со штоком пневмоклапана 13 в раскрытом положении.

Суммарная длина подвижных створок 3 и 4 в закрытом положении меньше расЈто я- ния между противолежащими стенками, т.о.

между створками 3 и 4 в закрытом положении остается зазор, достаточный для прохождения канатов 21 грейфера 2.

В случае установки подвижных створок 3 и 4 шарнирно, устройство работает следующим образом. Заполненный сыпучим материалом грейфер 2 подается к бункеру 1, нацеливается на среднюю часть просвета бункера и с небольшой скоростью плавко опускается на подвижные створки 3 и 4, которые отклоняются под действием массы грейфера и опускают его внутрь бункера 1 (фиг.1).

Под действием противовесов 17 и 18 подвижные створки 3 и 4 возвращаются в горизонтальное положение. При этом каждый противовес опускается на нижнюю часть шахты 15 и 16, а профилированный паз 12 на створке 3 устанавливается напротив клапана 13 и осуществляется подача воздуха через гибкий воздухопровод 14 к воздухонагнетающему плоскому соплу 5, направляющему воздух под противоположную створку 4 к пылеотсасывающей щели б. При этом в зазоре между створками 3 и 4 создается воздушная завеса (фиг.2).

Момент установки створок 3 и 4 в горизонтальное положение является сигналом для начала раскрытия грейфера 2 в бункере 1. При высыпании материала из грейфера внутри бункера образуется пылевое облако, выход которого из зазора между створками перекрывается воздушной завесой, а запыленный воздух поступает в пылеотсасываю- щую щель 6 и далее по воздухопроводу 7 к блоку фильтров 8, где очищается, а затем вентилятором 9 через клапан 13 вновь направляется к воздухонагнетающему соплу 5 в бункер.

После опорожнения грейфер 2 закрывается внутри бункера 1 и производится его подьем, во время которого створки 3 и 4 отклоняются вверх от горизонтального положения. При этом шток клапана 13 скользит по профилированному пазу 12 на створке 3, перекрывает доступ воздуха к воздухонагнетающему плоскому соплу 5 и очищенный воздух выбрасывается в атмосферу (фиг.З).

После выхода грейфера 2 из бункера и прекращения контакта со створками 3 и 4, последние под действием собственного веса опускаются и противовесами 17 и 18 удерживаются в горизонтальном положении. При этом шток клапана 13 выдвигается, очищенный воздух вновь поступает к воздухонагнетающему плоскому соплу 5, между створками 3 и 4 образуется воздушная завеса, а запыленный воздух продолжает отсасываться из бункера через пылеотсасываю- щую щель 6.

При этом через зазор между створками поступает чистый воздух, компенсирующий отсасываемый объем воздуха и исключающий вынос пыли из бункера,

К моменту подачи следующего заполненного сыпучим материалом грейфера 2 из бункера отсасывается весь запыленный воздух.

Во время ввода закрытого грейфера в бункер из него вытесняется соответствующий объем чистого воздуха и давление внутри бункера и снаружи уравнивается.

Далее цикл работы устройства повторяется.

За счет отсоса запыленного воздуха из бункера через пылеотсасывающую щель 6 как во время загрузки бункера, так и во время перемещения грейфера за его пределами сокращаются энергетические затраты на работу аспирационной системы, т.к. она работает равномерно в течение всего цикла работы крана, осуществляющего загрузку бункера.

В случае выполнения подвижных створок 3 и 4 с возможностью горизонтального перемещения с помощью привода и створки 4 с возможностью взаимодействия со штоком пневматического клапана 13 управления подачи воздуха, устройство работает следующим образом.

Перед опусканием грейфера 2 в бункер включается привод (на чертеже не показан) раздвижения створок 3 и 4. Створка 4 взаимодействует со штоком клапана 13, который отключает подачу воздуха к воздухонагнетающему плоскому соплу 5 (фиг.4)

После прохождения грейфера 2 внутрь бункера включается привод сближения створок 3 и 4, створка 4 освобождает шток клапана 13 (фиг.5) и последний осуществляет подачу воздуха к воздухонагнетающему плоскому соплу, направляющему воздух под противоположную створку.

При этом в зазоре между створками 3 и 4 создается воздушная завеса.

Момент окончания сближения створок является сигналом для начала раскрытия грейфера 2 в бункере.

При еысыпании материала из грейфера внутри бункера образуется пылевое облако, выход которого из зазора и между створками перекрывается воздушной завесой, а за- пыленный воздух поступает в пылеотсасывающую щель 6 и далее по воздуховоду 7 к блоку фильтров 8, где очищается, а затем вентилятором 9 через клапан 13 вновь направляется к воздухонагнетающему плоскому соплу 5 в бункер. Далее порожний грейфер закрывается внутри бункера, включается привод рэздвижения створок 3

и 4, срабатывает клапан 13 и прекращается подача воздуха к воздухонагнетающему плоскому соплу, а очищенный воздух выбрасывается в атмосферу (фиг.З).

После выхода грейфера из бункера

включается привод сближения створок, срабатывает клапан 13 и вновь осуществляется подача воздуха к воздухонагнетэющему плоскому соплу 5, между створками образу0 ется воздушная завеса и запыленный воздух продолжает отсасываться из бункера через пылеотсасывагащую щель 6. При этом через зазор между створками в бункер поступает чистый воздух, компенсирующий

5 отсасываемый объем воздуха и исключающий вынос пыли из бункера.

Использование предлагаемого устройства позволит обеспечить нормы предельно допустимой концентрации пыли в воздухе

0 рабочей зоны при перегрузке сыпучих материалов и даст экономический эффект, из расчета работы одной бункерной установки при перегрузке зерна, более 32 тыс, рублей за счет сокращения ущерба от потерь груза

5 и вреда наносимого окружающей среде.

Формула изобретения 1.Бункер для приема загружаемого грейфером сыпучего материала, содержащий приемную емкость с выполненной в

0 верхней части стенок щелью для отсоса пыли, подвижные створки, установленные над щелью на противоположных стенках емкости и систему аспирации, отличающий- с я тем, что, с целью уменьшения пылеобра5 зованмя и снижения энергозатрат, на нижней поверхности одной из створок смонтировано плоское сопло, обращенное выходным концом в сторону второй створки, а входным - к выходному концу воздухо0 провода участка нагнетающего действия, включенного в сеть системы аспирации посредством пневмоклапана с возможностью открытия последнего при совмещенных входном конце сопла и выходном конце воз5 духопровода е закрытом положении створок, и его закрытии при разобщенных упомянутых концах сопла и воздухопровода соответственно в открытом положении створок, выполненных по длине с размером,

0 суммарное значение которого меньше расстояния между несущих створки стенками емкости.

2.Бункер по п.1, отличающийся тем, что створки установлены на стенках

5 емкости шарнирно и имеют механизм возврата их в исходное положение, пневмокла- пан размещен напротив входного конца плоского сопла, а обращенный к пневмокла- пану торец створки выполнен с имеющей впадину профильной поверхностью, контактирующей со смонтированным на пнеамок- лапане рычагом выключателя последнего для его включения при попадании рычага в упомянутую впадину.

горизонтальной плоскости во взаимопротивоположных направлениях, пневмоклапан размещен со стороны свободной от сопла створки, контактирующей с рычагом выклю3.Бункер по п. 1,отличающийся 5 чателя пневмоклапана с возможностью вы- тем, что створки установлены подвижно в хода из контакта при закрытых створках.

горизонтальной плоскости во взаимопротивоположных направлениях, пневмоклапан размещен со стороны свободной от сопла створки, контактирующей с рычагом выклю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обеспыливания бункеров | 1982 |

|

SU1036936A2 |

| Устройство для обеспыливания бункеров | 1980 |

|

SU928032A1 |

| Устройство для обеспыливания приемных воронок | 1986 |

|

SU1320454A1 |

| Устройство для укрытия полувагонов при погрузке сыпучих материалов | 1975 |

|

SU544595A1 |

| Устройство для обеспыливания при загрузке в емкость сыпучего материала | 1990 |

|

SU1773832A1 |

| Устройство для заполнения песком опоки | 1983 |

|

SU1130430A1 |

| Способ создания воздушной завесы для выемочного комбайна | 1979 |

|

SU868062A1 |

| Устройство для обеспыливания места перегрузки сыпучего материала из скипа | 1983 |

|

SU1132027A1 |

| Пневматический хлопкоуборочный аппарат | 1989 |

|

SU1746933A1 |

| Бункер для хранения и выгрузки сыпучих пылящих материалов | 1991 |

|

SU1831464A3 |

Изобретение может использоваться на транспорте, в угольной, химической, горной и др.отраслях промышленности при загруз13 ке бункеров сыпучим материалом с помощью грейферов. Цель изобретения - уменьшение петлеобразования при высыпании груза из грейфера в бункер, сокращение энергетических затрат и упрощение конструкции бункера. В верхней части приемной емкости 1 бункера выполнена щель 6 для отсоса пыли и над ней установлены подвижные створки 3 и 4 с возможностью взаимодействия с аспирационной системой. Створка 3 снабжена плоским соплом 5, створки 3 и 4 установлены по краям бункера с помощью шарниров 10 и 11 либо с возможностью горизонтального перемещения с помощью привода, а суммарная длина створок л 3 и 4 в закрытом положении меньше рассто- S яния между противолежащими стенками , бункера. 2 з.п.ф-лы, 5 ил..v/ С Ч 00 4 сл о

« JL 10

21

4 /1

б

Фиг 2

/3

| A | |||

| Schumnier, Staubfre | |||

| e Bunkerbeschlchlckung mlt Grelferkran | |||

| Staub-Relnhalt, Luft | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-12-30—Публикация

1990-08-13—Подача