Изобретение относится к области сушки движущихся полотен и может быть использовано в целлюлозно-бумажной и легкой промышленности.

Известен сушильный цилиндр, содержащий корпус, торцевые крышки с пустотелыми цапфами, конденсатоотводящие сифонные устройства, турбулизирующие элементы, установленные на внутренней поверхности корпуса цилиндра вдоль его образующих через равные интервалы по периметру цилиндра. Турбулизирующие элементы выполнены в виде гребенок с равномерными промежутками между зубьями определенной заданной ширины, которыми гребенки опираются на внутреннюю поверхность корпуса цилиндра. Гребенки установлены в полости цилиндра таким образом, что зубья смежных элементов расположены в шахматном порядке по периметру цилиндра.

Недостатком сушильного цилиндра является малая турбулизирующая способность элементов при отстойной форме распределения конденсата на внутренней поверхности цилиндра и значительной толщине серпообразного конденсатного слоя.

Цель изобретения - интенсификация процесса сушки материала и повышение равномерности сушки по длине цилиндра.

Указанная цель достигается тем, что в сушильном цилиндре, содержащем корпус, торцевые крышки с пустотелыми цапфами, конденсатоотводящие сифонные устройства, турбулизирующие элементы, установленные в полости цилиндра вдоль его

образующих с зазором относительно внутренней поверхности корпуса на опорных стойках через равные интервалы по периметру цилиндра, опорные стойки турбули- зирующих элементов, выполненных в виде перфорированных паровых коллекторов, имеют переменную ширину по их длине, увеличивающуюся в направлениях от краев элементов к их средней части, и расположены вдоль образующих цилиндра через не- равные промежутки, величина которых увеличивается в направлении от средней части цилиндра к его торцевым поверхностям, а отверстия для выхода пара размещены в нижней части коллекторов в центре промежутков между опорными стойками.

Поставленная цель обеспечивается тем, что в сушильном цилиндре как при отстойной, так и при кольцевой формах распределения конденсата на его внутренней поверхности, сочетаются три способа тур- булизации конденсатного слоя: образование турбулентных дорожек в слое за обтекаемыми конденсатом опорными стойками, турбулизация конденсата за счет удар- ного воздействия паровых струй и летящих капель - в случае, когда толщина конденсатного слоя меньше величины зазора между паровыми коллекторами и внутренней поверхностью корпуса цилиндра, а также пе- ремешивание конденсата за счет барботажа пара, проходящего через кон- денсатныйслой, образования турбулентных дорожек за обтекаемыми конденсатом опорными стойками и ударного воздейст- вия летящих капель - когда толщина конденсатного слоя превышает величину зазора между паровыми коллекторами и внутренней поверхностью корпуса цилиндра. Использование опорных стоек с пере- менной шириной, увеличивающейся в направлениях от краев элементов к их средней части, и размещение опорных стоек через неравные промежутки, величина которых увеличивается в направлении от средней части цилиндра к его торцевым поверхностям, а также расположение отверстий для выхода пара в нижней части коллекторов в центре промежутков между опорными стойками, позволяет увеличить равномерность поперечного профиля влажности в высушиваемом материале, за счет большей интенсификация теплообмена в средней части сушильного цилиндра, являющейся зоной с наименьшей интенсивно- стью сушки материала.

Сопоставительный анализ с прототипом показал, что сушильный цилиндр отличается тем, что опорные стойки турбулизирующих элементов, выполненных

в виде перфорированных паровых коллекторов, имеют переменную ширину по их длине, увеличивающуюся в направлениях от краев элементов к их средней части, и расположены вдоль образующих цилиндра через неравные промежутки, величина которых увеличивается в направлении от средней части цилиндра к его торцевым поверхностям, а отверстия для выхода пара размещены в нижней части коллекторов в центре промежутков между опорными стойками.

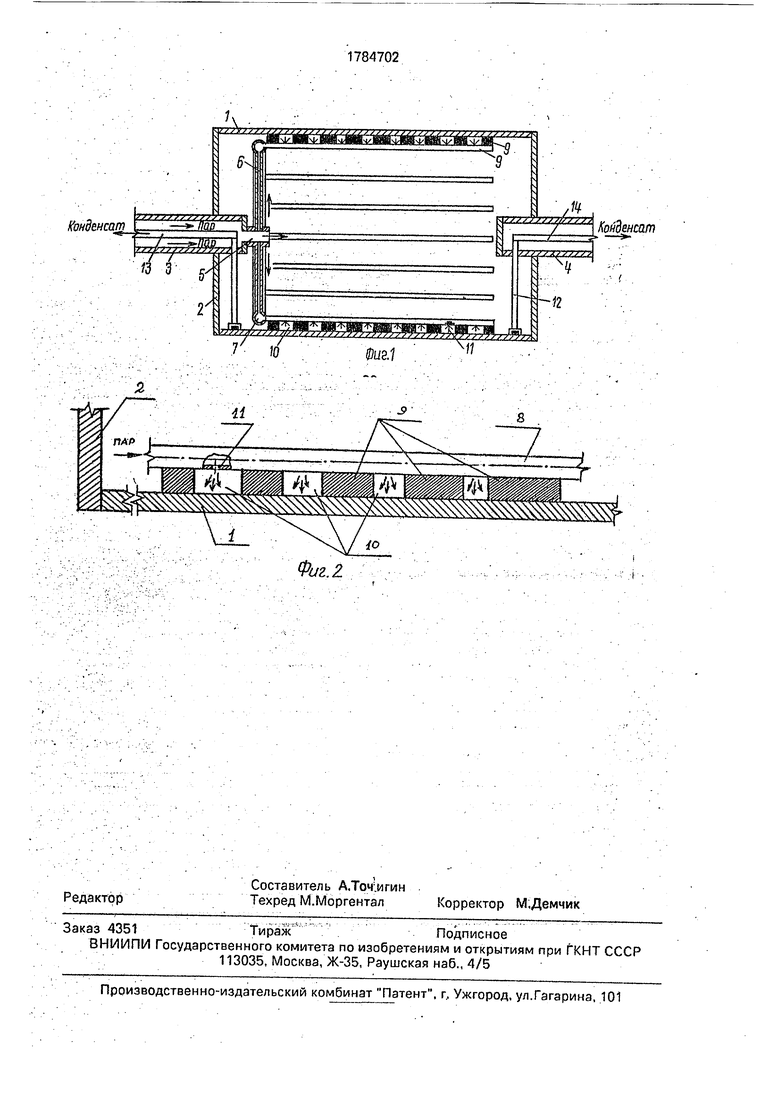

На фиг. 1 представлен сушильный цилиндр, продольный разрез; на фиг. 2 - тур- булизирующий элемент.

Сушильный цилиндр содержит корпус 1, соединенные с ним торцевые крышки 2 с пустотелыми цапфами 3 и 4. Питательный паропровод 5 жестко соединен с цапфой 3 и присоединен паропроводами 6 к разводящему кольцевому коллектору 7, который соединен с перфорированными паровыми коллекторами 8. Коллекторы 8 установлены в полости цилиндра вдоль его образующих с зазором относительно внутренней поверхности корпуса 1 на опорных стойках 9 через равные интервалы по периметру цилиндра. Стойки 9 имеют переменную ширину по длине коллекторов 7, увеличивающуюся в направлении от краев коллекторов к их средней части, и расположены вдоль образующих цилиндра через неравные промежутки 10, величина которых увеличивается в направлении от средней части цилиндра к его торцееым поверхностям. Отверстия 11 для выхода пара размещены в нижней части коллекторов 8 в центре промежутков 10 между стойками 9. Конденсато- отводящие вращающиеся сифонные устройства 12 размещены у обеих торцевых крышек 2 и соединены с конденсатоотводя- щими трубами 13 и 14, укрепленными в полости цапф 3 и 4.

Сушильный цилиндр работает следующим образом.

Движущееся полотно огибает наружную поверхность корпуса 1 вращающегося цилиндра и высушивается на нем. Греющий пар через цапфу 3 подается в питательный паропровод 5, через который непосредственно, а также по паропроводам б, кольцевой коллектор 7, через отверстия 11 коллекторов 8 поступает в полость сушильного цилиндра.

При низких окружных скоростях цилиндра, образующийся конденсат располагается на внутренней поверхности корпуса цилиндра в виде серпообразного слоя, смещенного относительно вертикальной оси симметрии цилиндра в сторону его вращения. Если толщина серпообразного слоя является меньшей, чем зазор между внутренней поверхностью корпуса 1 и коллекторами 8, то турбулизация конденсата в слое будет обеспечиваться за счет ударного воздействия паровых струй, выходящих из отверстий 11 коллекторов 8, а также за счет образования турбулентных дорожек в конденсате за опорными стойками 9. Капли, отрывающиеся от серпообразного слоя вследствие воздействия на него паровых струй, будут ударяться о часть внутренней поверхности корпуса 1 цилиндра на занятую слоем и покрытую конденсатной пленкой, турбулизируя ее при этом. Турбулизация пленки будет достигаться также за счет ударного воздействия паровых струй.

В случае, когда толщина серпообразного конденсатного слоя превышает величину зазора между коллекторами 8 и внутренней поверхностью корпуса 1, турбулизация конденсата будет происходить вследствие бар- ботажа пара, выходящего из отверстия 11 коллекторов 8, через слой и образования турбулентных дорожек в слое за обтекаемыми опорными стойками 9 Турбулизация конденсатной пленки, покрывающей часть внутренней поверхности цилиндра не за.ня- тую серпообразным слоем, достигается за счет ударного воздействия паровых струй и конденсатных капель.

При кольцевой форме распределения конденсата на внутренней поверхности корпуса 1 цилиндра также возможны два случая.

Если толщина кольцевого слоя превышает по величине зазор между коллекторами 8 и внутренней поверхностью цилиндра, турбулизация конденсата будет происходить за счет барботажа пара через слой, а также за счет образования турбулентных дорожек за обтекаемыми опорными стойками 9 и ударного воздействия образующихся конденсатных капель.

В случае, когда величина зазора между корпусом 1 цилиндра и коллекторами 8 является меньшей, чем толщина кольцевого конденсатного слоя, его турбулизация будет достигаться за счет образования турбулентных дорожек за обтекаемыми опорными стойками 9 и ударного воздействия паровых струй и образующихся конденсатных капель.

При кольцевой форме распределения конденсата на внутренней поверхности цилиндра, величина интервалов между смежными турбулизирующими элементами по периметру цилиндра не должна превышать полуамплитуды циклического смещения конденсата в полости цилиндра. При соблюдении этого условия, за один оборот цилиндра конденсат будет дважды обтекать опорные стойки 9 элементов - в направлении вращения цилиндра и в противоположном ему направлении.

Минимально возможное значение ширины стойки при любой форме распределения конденсата на внутренней поверхности сушильного цилиндра должно выбираться из условия:

5000 V

I

U

где I - ширина опорной стойки, м;

V-коэффициент кинематической вязкости конденсата, м2/с,

U - средняя относительная азимутальная скорость конденсата, м/с, которая в случае отстойной формы распределения

конденсата на внутренней поверхности цилиндра равна его бкружной скорости, а при кольцевой форме распределения конденсата - усредненной за половину оборота су- шильного цилиндра средней относительной

азимутальной скорости движения конденсата

Таким образом, в результате использования сушильного цилиндра предлагаемой конструкции, интенсифицируется процесс

сушки материала и повышается равномерность сушки по длине цилиндра. Формула изобретения Сушильный цилиндр, содержащий кор пус, торцевые крышки, устройства для подвода пара и отвода конденсата и турбулизирующие элементы, установленные на опорных стойках в полости цилиндра вдоль его образующей, отличающийся тем, что, с целью интенсификации процесса

сушки материала и обеспечения ее равномерности, опорные стойки турбулизирую- щих элементов, выполненных в виде перфорированных паровых коллекторов, соединенных с устройством для подвода пара, имеют ширину, увеличивающуюся от тор- цов цилиндра к его середине, и смонтированы так, что промежутки между ними выполнены увеличивающими от середины цилиндра к его торцам, при этом отверстия перфорации ориентированы по центру промежутков.

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНЫЙ ЦИЛИНДР | 1991 |

|

RU2033487C1 |

| СУШИЛЬНЫЙ ЦИЛИНДР | 1991 |

|

RU2033488C1 |

| Сушильный цилиндр | 1989 |

|

SU1647063A1 |

| СУШИЛЬНЫЙ ЦИЛИНДР БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1991 |

|

RU2023099C1 |

| Сушильный цилиндр | 1987 |

|

SU1498861A1 |

| Сушильный цилиндр бумагоделательной машины | 1987 |

|

SU1416583A1 |

| Сушильный цилиндр | 1988 |

|

SU1567708A1 |

| Сушильный цилиндр | 1990 |

|

SU1731885A1 |

| Сушильный цилиндр бумагоделательной машины | 1990 |

|

SU1712510A1 |

| Сушильный цилиндр бумагоделательной машины | 1984 |

|

SU1180437A1 |

Использование: в целлюлозно-бумажной и легкой промышленности Сущность изобретения: сушильный цилиндр содержит корпус с торцовыми крышками, устройства для подвода пара и отвода конденсата и турбулизирующие элементы. Турбулизиру- ющие элементы установлены на опорных стойках в полости цилиндра вдоль его образующей. Опорные стойки турбулизирующих элементов имеют ширину, увеличивающуюся от торцов цилиндра к его середине. Они смонтированы таким образом, что промежутки между ними выполнены увеличивающимися от середины цилиндра к его торцам. Турбулизирующие элементы выполнены в виде перфорированных паровых коллекторов. Отверстия перфорации ориентирован по центру промежутков, 2 ил.

| Сушильный цилиндр | 1989 |

|

SU1647063A1 |

Авторы

Даты

1992-12-30—Публикация

1991-02-20—Подача