Изобретение относится к машиностроению и может быть использовано в тормозных устройствах, в частности в тормозном диске и барабане легкового автомобиля, диске сцепления муфт и т.п. Кроме того, изобретение может быть использовано в различных опорных конструкциях, например подпятниках, корпусах подшипников и т.п., а также в штамповой оснастке и режущем инструменте.

Известен тормозной элемент, содержащий опору из алюминиевого сплава, рабочая поверхность которой покрыта износостойким слоем хром-углерод-железо,

нанесенным толщиной 0,3-1 мм путем плазменного напыления.

Однако равномерное сплошное покрытие на рабочей поверхности элемента при эксплуатации его в условиях переменных полей напряжений не может обеспечить им эквивалентного сопротивления, не способствует гашению вибрации и дребезжания, что в итоге преждевременно выводит изделие со строя.

Наиболее близким к заявляемому является фрикционный элемент, содержащий матрицу, на ра.бочую поверхность которой наносят износостойкое покрытие в виде отXI

со

Јь

v{ со оо

дельных не связанных друг с другом несущих островков-частиц, распределенных равномерно по поверхности с образованием рельефа, в котором траектории перемещения смежных в окружном направлении несущих островков-частиц расположены на кольцевых участках рабочей поверхности, смененных один относительно другого.

Однако, поскольку несущие частицы выполнены из одного состава материала, оди- наковыми по размерам и форме, и распределены равномерно по рабочей поверхности, а последняя подвергается в процессе эксплуатации переменным и неравномерным силовым и тепловым напряжениям, указанные частицы не могут обеспечить равномерный износ поверхности, устранить вибрацию и связанное с ней дребезжание, а также другие отрицательно влияющие на срок службы, изделия факторы.

Цель изобретения - увеличение срока службы фрикционного элемента путем обеспечения равномерного износа.

Поставленная цель достигается тем, что во фрикционном элементе, содержащем матрицу и износостойкое покрытие в виде частично закрепленных в теле матрицы несущих частиц с развитой поверхностью, расположенных на рабочей поверхности элемента по контуру регулярного микрорельефа, в котором траектории перемещения смежных в окружном направлении несущих частиц расположены на кольцевых участках рабочей поверхности фрикционного элемента, смещенных один относительно другого, указанные кольцевые участки рабочей поверхности расположены с образованием сплошной поверхности, при этом несущие частицы выполнены с площадью, увеличивающейся от зоны минимальной к зоне максимальной нагруженности фрикционного элемента.

Возможен вариант конструкции фрикционного элемента, в котором несущие частицы расположены по контуру регулярного микрорельефа в виде непрерывной линии.

Кроме того, покрытие, кроме несущих частиц, может содержать дополнительные частицы, выполненные из материала для протекторной защиты и абразивного.

При этом несущие частицы расположены с касанием между собой по контуру микрорельефа, а дополнительные частицы размещены между рядами микрорельефа, причем площадь несущих частиц составляет не более 80% площади рабочей поверхности.

Несущие частицы в сечении, параллельном рабочей поверхности фрикционного элемента, выполнены эллипсовидной формы с малой осью, равной 0,001-3 мм, и с большей осью не более двух малых осей, а их максимальный размер по нормали по крайней мере равен величине малой оси эллипса, при этом дополнительные частицы из абразивного материала и для протекторной защиты выполнены в плоскости, параллельной рабочей поверхности фрикционного элемента, с сечением в форме окружности с

0 размерами 0.001-0,15 мм, а их размеры по нормали к рабочей поверхности равны 0,001-0,375 мм.

Кроме того, те части несущих частиц и дополнительных, которые расположены в

5 матрице, выполнены гиперболической формы в сечении, нормальном к рабочей поверхности.

Предпочтительно несущие и дополнительные частицы из абразивного материала

0 располагать по спирали с противоположным направлением.

С целью улучшения эксплуатационных качеств целесообразно фрикционный элемент выполнять с дополнительной рабочей

5 поверхностью с аналогичной с первой рабочей поверхностью структурой и с несущими частицами, отличающимися по жесткости от несущих частиц первой рабочей поверхности.

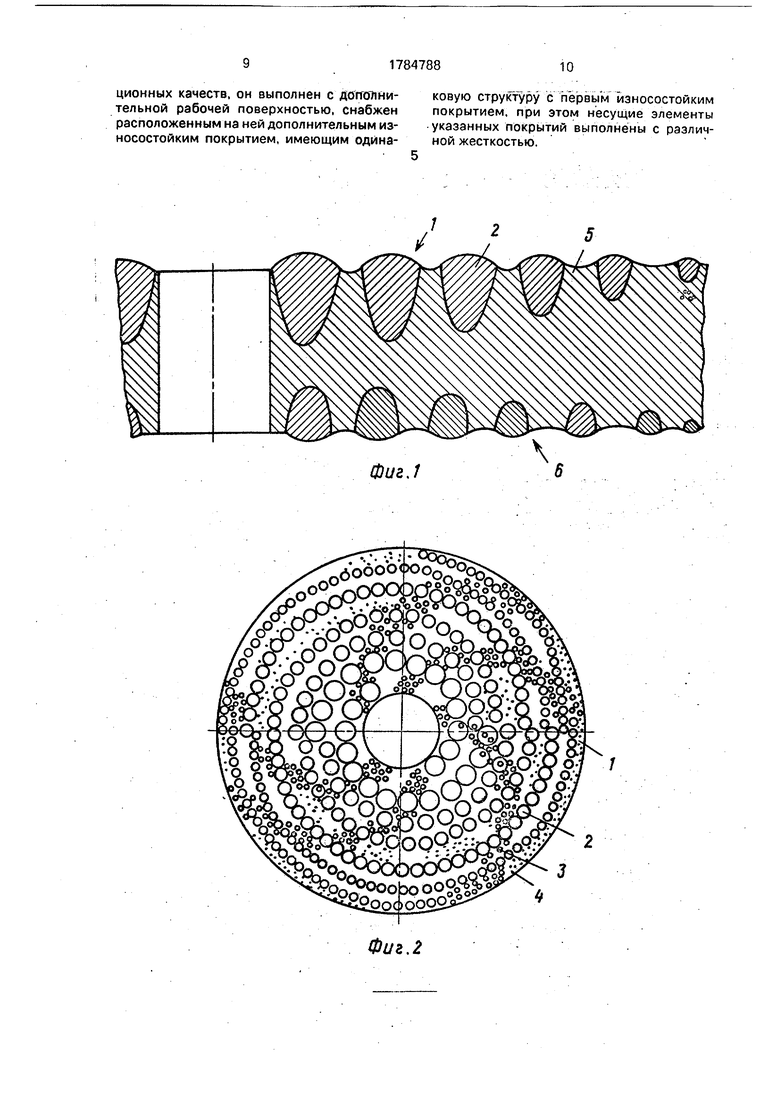

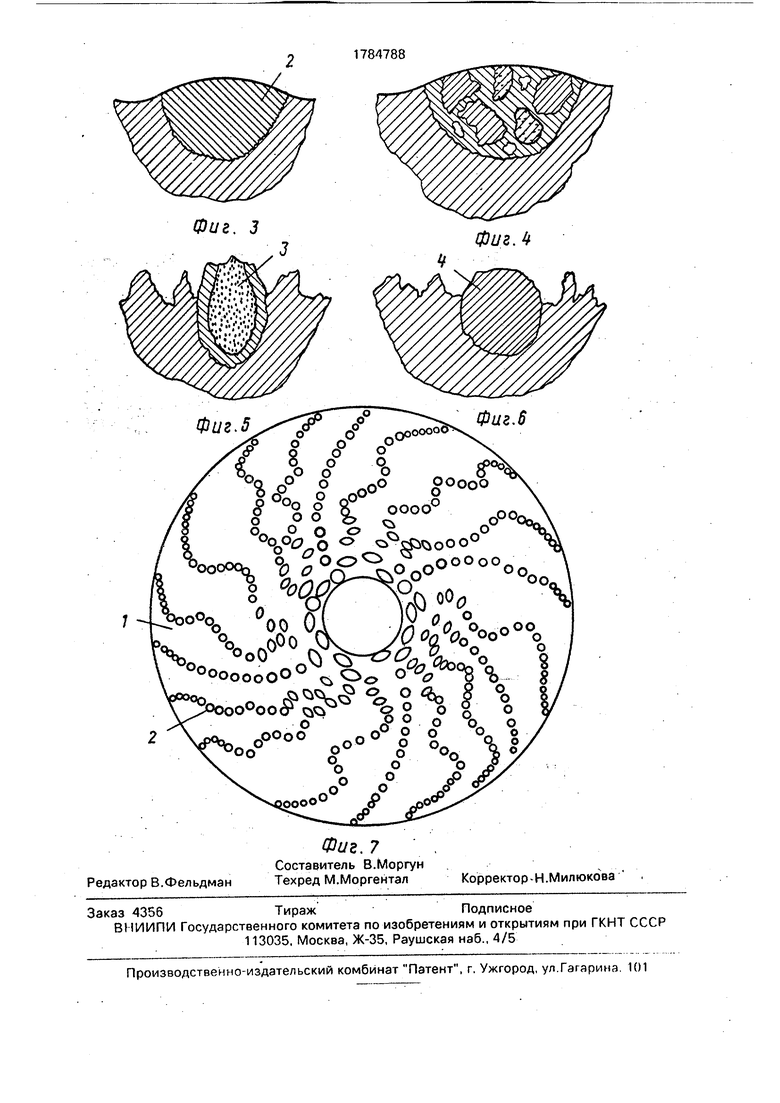

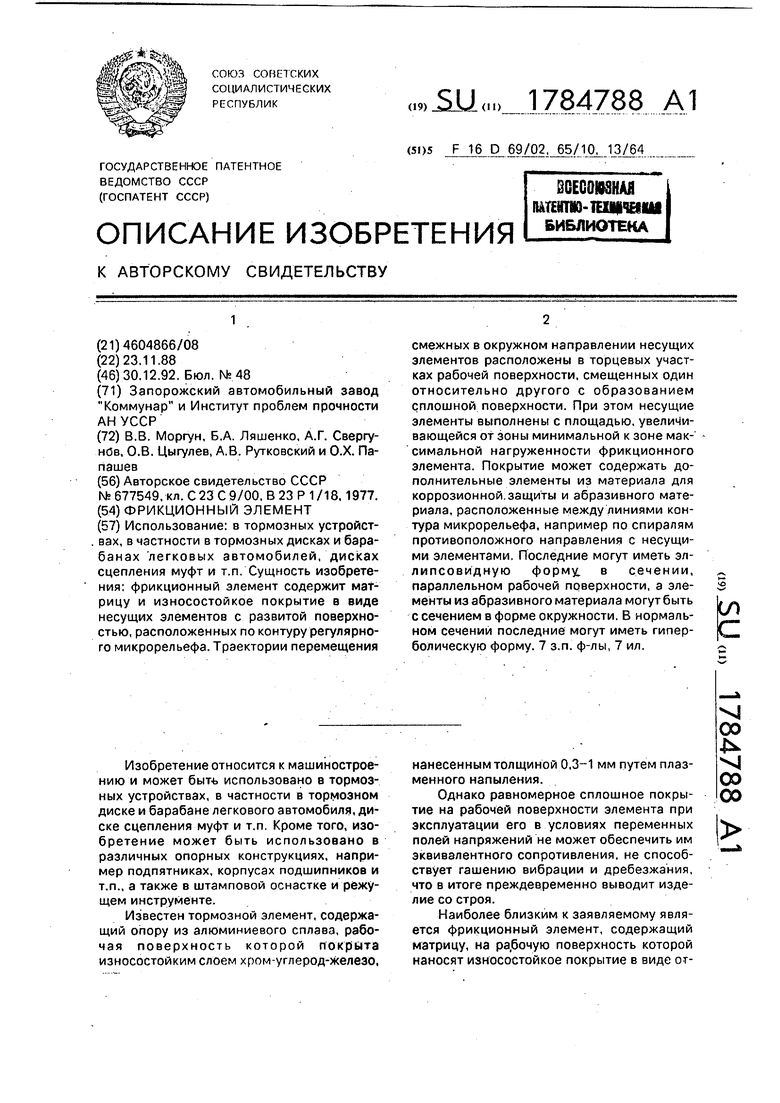

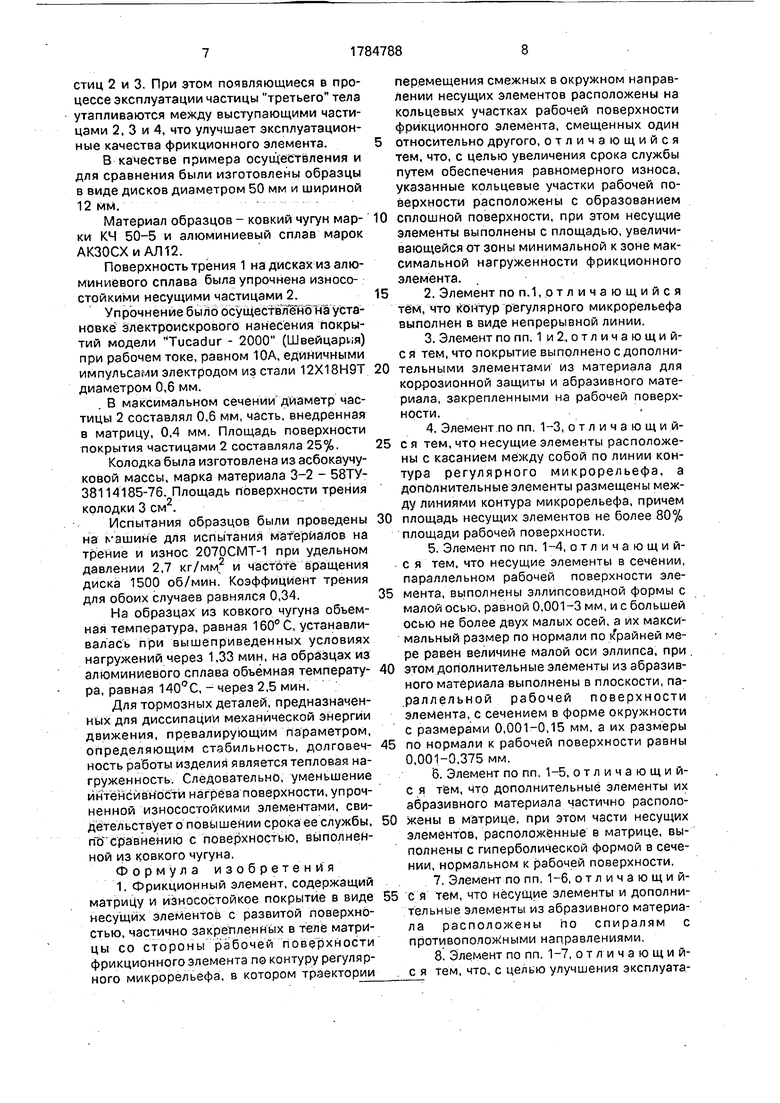

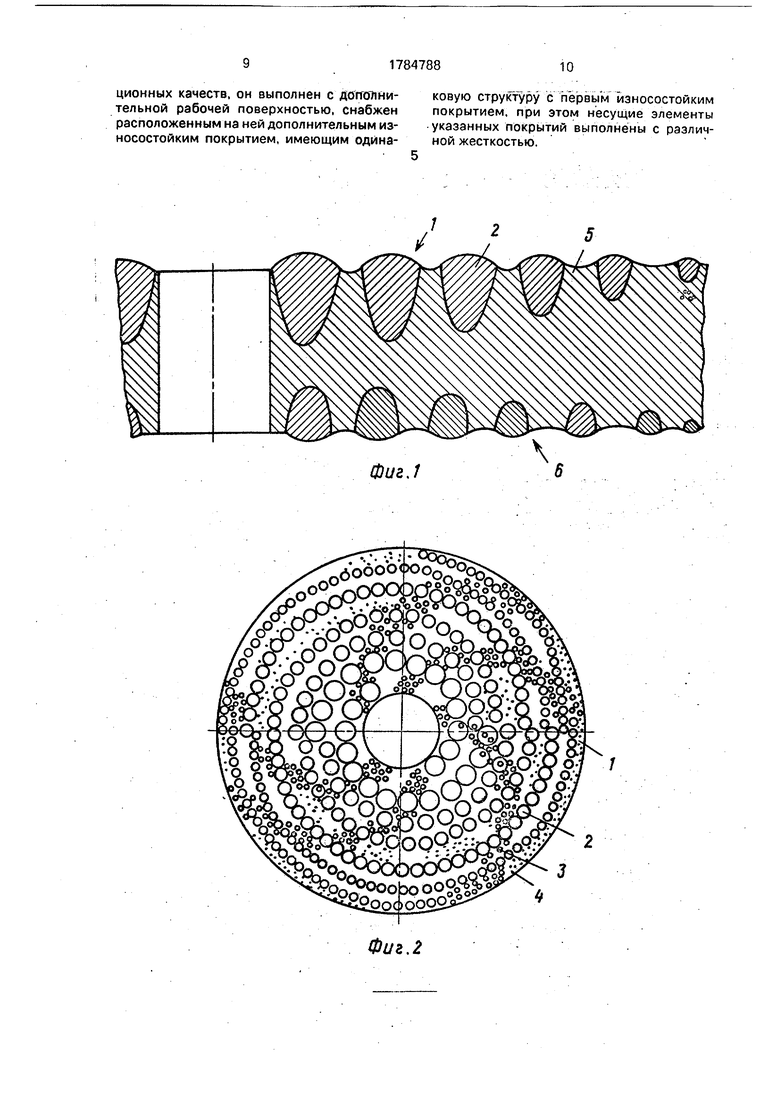

0 На фиг.1 представлен фрикционный элемент дискового тормоза; на фиг.2 - то же, вид в плане; на фиг.З - несущая частица из износостойкого материала; на фиг.4 - несущая частица из композиционного мате5 риала; на фиг.5 - частица из абразивного

материала; на фиг.6 - частица из материала

протекторной защиты; на фиг.7 - вариант

конструкции тормозного диска в плане.

Рабочая поверхность 1 фрикционного

0 элемента, например диска, армирована износостойким покрытием, выполненным в виде частично закрепленных в ней несущи частиц 2 и дополнительных частиц 3 и 4 с развитой поверхностью, образующих мик5 рорельеф.

Материал частиц 2 имеет высокую теп- лоизносокоррозионную устойчивость, а материал матрицы 5 имеет большую, чем у частиц 2, пластичность.

0 Для формирования участков с разными коэффициентами трения при постоянном значении прижимного усилия и для исключения возможности возникновения узла стоячей волны вибрации износостойкое по5 крытие может быть выполнено из материала различного состава, имеющего различную жесткость. При этом на тормозных дисках различная жесткость может быть предусмотрена на противолежащих участках поверхностей трения 1 и 6.

Несущие частицы 2 (фиг.2) могут быть расположены по контуру в виде непрерывной линии, например по спирали с касанием вдоль нее.

В направлении от зоны минимальной нагруженности диска к зоне его максимальной нагруженное™, т.е., по мере приближения точек поверхностей 1 и 6 к оси вращения фрикционного элемента, плотность нанесения несущих частиц 2 и/или их размеры на поверхностях 1 и б увеличиваются. Другими словами площадь поверхности, контактирующей с сопрягаемым элементом пары трения, увеличивается пропорционально зонам нагруженности.

Плотность частиц 2,3,4 покрытия по участкам площади рабочих поверхностей 1 и 6 составляет до 100%. При этом даже в зоне со стопроцентной плотностью частиц 2,3,4 на поверхностях 1 и 6 армирующее покры- тие остается дискретным, т.е. образовано комбинацией частиц 2,3,4, отличающихся по свойствам материалов, по форме и размерам.

Главным критерием выбора плотности нанесения несущих частиц 2, их размеров и расположения является обеспечение одинакового сопротивления разрушению различных участков поверхностей 1 и б, т.е. обеспечение их равномерного износа.

В соответствии с этим несущие частицы 2 нанесены таким образом, что траектории перемещения смежных в окружном направлении частиц, расположенных на кольцевых участках рабочей поверхности со смещени- ем один относительно другого, образуют сплошную поверхность.

Дополнительные частицы 3 выполнены, например, из абразивных материалов и расположены на поверхностях 1 и 6 фрикцион- ного элемента между рядами несущих частиц 2 по спирали, направление которых противоположно направлению спиралей, по которым расположены яесущие частицы.

В качестве материалов для дополни- тельных частиц 3 из абразивного материала можно использовать, например, окись алюминия, карбид кремния и т.п.

Дополнительные частицы выполнены из материала для протекторной защиты матрицы 5. Частицы 4 предпочтительно располагать равномерно по поверхности изделия.

Защита материала матрицы 5 возможна также путем нанесения коррозионно-стой- кого слоя (не изображен) известными методами, например электрохимическим.

Площадь поверхности несущих частиц 2, выполненных одинаковыми по составу материала, не должна превышать 80% единичной поверхности, так как при превышении этого предела они образуют фрагментарное или сплошное покрытие с присущими ему недостатками.

Площадь поверхности частиц 3 из абразивного материала не должна превышать 15% всей площади частиц 2 и 4 для выполнения функционального назначения изделия, так как при превышении этого предела поверхности 1 и 6 начинают работать как абразивные.

Возможно выполнение несущих частиц 2 из композиционных материалов (фиг,4).

Износостойкие частицы 2 в сечении, параллельном поверхностям 1 и 6 трения, имеют эллипсовидную (продолговатую) форму, малая ось которых составляет 0,001-3,0 мм, а большая ось - не более двух малых осей.

Максимальный размер несущей частицы 2 по нормали соответствует величине малой оси эллипса.

Частицы 3 из абразивного материала и частицы 4 из материала для протекторной защиты в сечении, параллельном поверхности трения, имеют форму, близкую к окружности, с размерами 0,001-0,15 мм, а размеры частиц по нормали составляют 0,9- 2,5 максимального размера в плане, т.е. 0,001-0,3/5 мм. Те части несущих и дополнительных частиц, которые внедрены в основной материал изделия (матрицу 5), в сечении, нормальном поверхностям 1 и 6, имеют гиперболический (параболический) вид по аналогии с оптимальной формой типа теплообменника.

Частицы 2, 3 и 4 образуют волнистый профиль неравномерной толщины на поверхностях 1 и 6 фрикционного элемента, т.е. микрорельеф. Причем выступающие над поверхностями 1 и 6 вершины несущих частиц 2 с целью сокращения времени приработки указанных поверхностей и получения равновесной шероховатости подвергают дополнительной обработке.

Выступающая часть частиц 3 и 4 из абразивного материала и материала для протекторной защиты не должна превышать высоты микронеровностей приработанных поверхностей 1 и 6, имеющих равновесную шероховатость. Наносят покрытия любым известным способом, например электроискровым.

Рабочая поверхность 1, например поверхность диска дискового тормоза транспортного средства, в процессе эксплуатации контактирует с колодками (на чертежах не показаны).

Вследствие армирования поверхностей 1 и 6 выпуклым покрытием контакт их с колодками происходит по поверхностям частиц 2 и 3. При этом появляющиеся в процессе эксплуатации частицы третьего тела утапливаются между выступающими частицами 2, 3 и 4, что улучшает эксплуатационные качества фрикционного элемента.

В качестве примера осуществления и для сравнения были изготовлены образцы в виде дисков диаметром 50 мм и шириной 12 мм.

Материал образцов - ковкий чугун марки КЧ 50-5 и алюминиевый сплав марок АКЗОСХиАЛ12.

Поверхность трения 1 на дисках из алюминиевого сплава была упрочнена износостойкими несущими частицами 2.

Упрочнение было осуществлеГнб на установке электроискрового нанесения покрытий модели Tucadur - 2000 (Швейцария) при рабочем токе, равном ЮА, единичными импульсами электродом из стали 12Х18Н9Т диаметром 0,6 мм.

В максимальном сечении диаметр частицы 2 составлял 0,6 мм, часть, внедренная в матрицу, 0,4 мм. Площадь поверхности покрытия частицами 2 составляла 25%.

Колодка была изготовлена из асбокаучу- ковой массы, марка материала 3-2 - 58ТУ- 38114185-76. Площадь поверхности трения колодки 3 см2.

Испытания образцов были проведены на N-ашине для испытания материалов на трение и износ 2070СМТ-1 при удельном давлении 2,7 кг/мм и частоте вращения диска 1500 об/мин. Коэффициент трения для обоих случаев равнялся 0,34.

На образцах из ковкого чугуна объемная температура, равная 160° С, устанавливалась при вышеприведенных условиях нагружений через 1,33 мин, на образцах из алюминиевого сплава объёмная температура, равная 140°С, - через 2,5 мин.

Для тормозных деталей, предназначенных для диссипации механической энергии движения, превалирующим параметром, определяющим стабильность, долговечность работы изделия является тепловая на- груженность. Следовательно, уменьшение интенсивности нагрева поверхности, упрочненной износостойкими элементами, свидетельствует о повышении срока ее службы, по сравнению с поверхностью, выполненной из ковкого чугуна.

Формула изобретения

1. Фрикционный элемент, содержащий матрицу и износостойкое покрытие в виде несущих элементов с развитой поверхностью, частично закрепленных в теле матрицы со стороны рабочей поверхности фрикционного элемента п© контуру регулярного микрорельефа, в котором траектории

перемещения смежных в окружном направлении несущих элементов расположены на кольцевых участках рабочей поверхности фрикционного элемента, смещенных один

относительно другого, отличающийся тем, что, с целью увеличения срока службы путем обеспечения равномерного износа, указанные кольцевые участки рабочей поверхности расположены с образованием

0 сплошной поверхности, при этом несущие элементы выполнены с площадью, увеличивающейся от зоны минимальной к зоне максимальной нагруженности фрикционного элемента.

5 2. Элемент по п.1, от л и ч а ю щ и и с я тем, что контур регулярного микрорельефа выполнен в виде непрерывной линии.

3.Элемент по пп. 1 и2,отличающий- с я тем, что покрытие выполнено с дополни0 тельными элементами из материала для коррозионной защиты и абразивного материала, закрепленными на рабочей поверхности.

4.Элемент по пп. 1-3, отличающий- 5 с я тем, что несущие элементы расположены с касанием между собой по линии контура регулярного микрорельефа, а дополнительные элементы размещены между линиями контура микрорельефа, причем

0 площадь несущих элементов не более 80% площади рабочей поверхности.

5.Элемент по пп. 1-4, отличающий- с я тем. что несущие элементы в сечении, параллельном рабочей поверхности эле5 мента, выполнены эллипсовидной формы с малой осью, равной 0,001-3 мм, и с большей осью не более двух малых осей, а их максимальный размер по нормали по крайней мере равен величине малой оси эллипса, при

0 этом дополнительные элементы из абразивного материала выполнены в плоскости, па- раллельной рабочей поверхности элемента, с сечением в форме окружности с размерами 0,001-0,15 мм, а их размеры

5 по нормали к рабочей поверхности равны 0,001-0,375 мм.

В. Элемент по пп. 1-5, отличающий- с я тем, что дополнительные элементы их абразивного материала частично располо0 жены в матрице, при этом части несущих элементов, расположенные е матрице, выполнены с гиперболической формой в сечении, нормальном к рабочей поверхности.

7.Элемент по пп. 1-6, отличающий- 5 с я тем, что несущие элементы и дополнительные элементы из абразивного материала расположены по спиралям с противоположными направлениями,

8.Элемент по пп. 1-7, отличающий- с я тем, что, с целью улучшения эксплуатационных качеств, он выполнен с дополни-ковую структуру с первым износостойким

тельной рабочей поверхностью, снабженпокрытием, при этом несущие элементы

расположенным на ней дополнительным из-указанных покрытий выполнены с различносостойким покрытием, имеющим одина-ной жесткостью.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2025602C1 |

| ТОРМОЗНОЙ ДИСК | 1991 |

|

RU2013678C1 |

| ЭЛЕМЕНТ ТРЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2025601C1 |

| Фрикционный элемент | 1989 |

|

SU1775570A1 |

| ТОРМОЗНАЯ ШИНА ВАГОННОГО ЗАМЕДЛИТЕЛЯ И ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТОРМОЗНОЙ ШИНЫ | 2014 |

|

RU2554032C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2159368C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2270383C1 |

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2524763C1 |

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2525609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2678539C2 |

Использование: в тормозных устройст- , вах, в частности в тормозных дисках и барабанах легковых автомобилей, дисках сцепления муфт и т.п. Сущность изобретения: фрикционный элемент содержит Mat- рицу и износостойкое покрытие в виде несущих элементов с развитой поверхностью, расположенных по контуру регулярного микрорельефа. Траектории перемещения смежных в окружном направлении несущих элементов расположены в торцевых участках рабочей поверхности, смещенных один относительно другого с образованием сплошной поверхности. При этом несущие элементы выполнены с площадью, увеличивающейся от зоны минимальной к зоне максимальной нагруженности фрикционного элемента. Покрытие может содержать дополнительные элементы из материала для коррозионной.защиты и абразивного материала, расположенные между линиями контура микрорельефа, например по спиралям противоположного направления с несущими элементами. Последние могут иметь эллипсовидную форму, в сечении, параллельном рабочей поверхности, а элементы из абразивного материала могут быть с сечением в форме окружности. В нормальном сечении последние могут иметь гиперболическую форму. 7 з.п. ф-лы, 7 ил. fe

Фиг.

Фиг. 2

1784788

| Авторское свидетельство СССР Ms 677549 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-30—Публикация

1988-11-23—Подача