Изобретение относится к испытаниям конструкций на прочность, а именно к способам воспроизведения условий силового нагружения, адекватных нагруженное™ конструкций в реальной эксплуатации. Конкретными объектами техники являются: оборудование транспортного, энергетического и тяжелого машиностроения (сосуды давления, трубопроводы, подъемно-транспортные устройства и т.д.). изделия и составляющие их агрегаты и узлы в судостроении,авиастроении,строительные конструкции и др.

Известен способ механических испытаний, основанный на применении различных типов силонагружающих устройств (механических рычажных, винтовых, гидравлических, пневматических и др.). характеризующихся большим диапазоном

податливости (жесткости - обратная величина) и способности аккумулировать и расходовал ь энергию упругой деформации элементов устройств и рабочих тел.

Способ заключается в том, что посредством силонагружающих устройств воспроизводят действие внешних сил на конструкцию в целом либо па отчлененный от нее элемент (агрегат, узел, образец материала), а также действие сил (реакций) со стороны наложенных связей и отделяемой части конструкции. Определяют при этом разрушающие нагрузки, время до разрушения, либо число циклов до разрушения.

Недостатком известного способа является то, что податливость, присущая элементам системы объект-испытательная машина и накопленная в мистеме энергия упругой деформации не рассматриваются как фактоXI09

4

ш

ры. определяющие поведение системы под нагрузкой и, следовательно, сопротивление деформированию и разрушению испытываемого объекта.

Цель изобретения - повышение точности определения характеристик конструкционной прочности материалов за счет повышения точности воспроизведения параметров нагруженное™ конкретной конструкции.

Это достигается тем, что в способе испытаний конструкций на прочность, заключающемся в том, что из конструкции вычленяют элемент (агрегат, узел, образец) и посредством силонагружающих устройств на нем воспроизводят действие внутренних усилий со стороны оставшейся части конструкции и усилий со стороны наложенных связей и внешних воздействий, силовые воздействия воспроизводящие внутренние усилия в конструкции, осуществляют посредством силонагружающих устройств, имеющих податливости, равные податливости конструкции в целом, а силовые воздействия, воспроизводящие внешнее нагружение и наложенные связи, осуществляют посредством силонагружающих устройств, имеющих податливости, равные податливости внешнего нагружения.

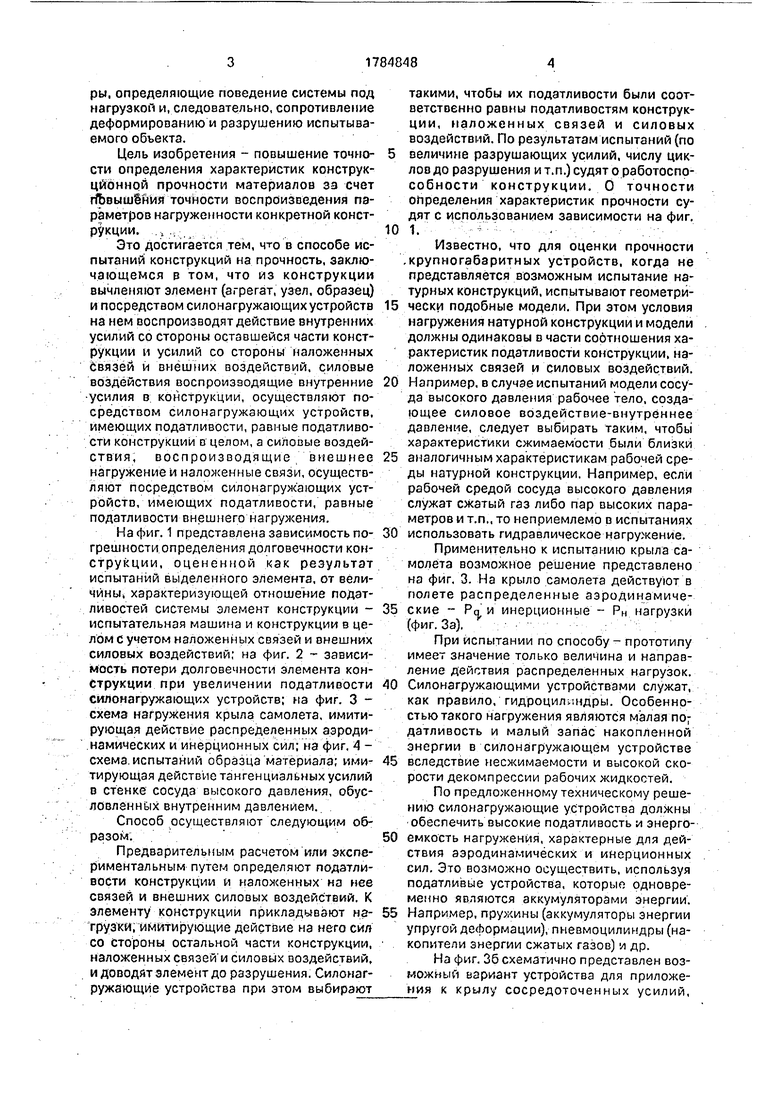

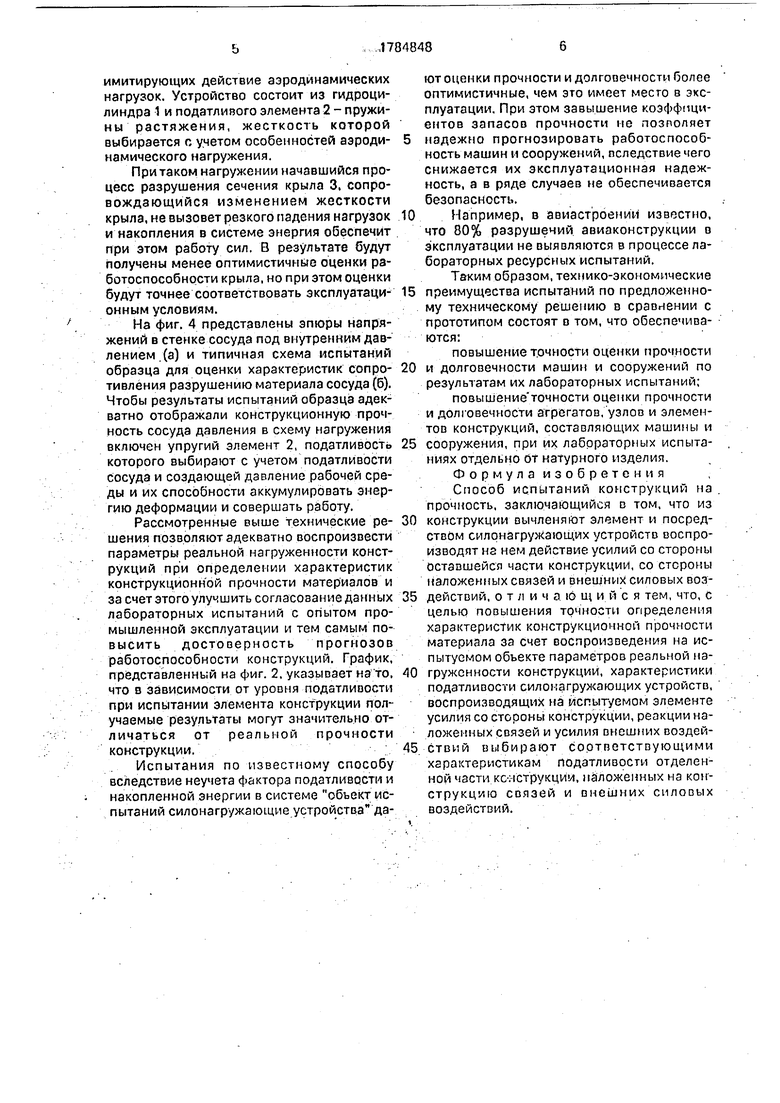

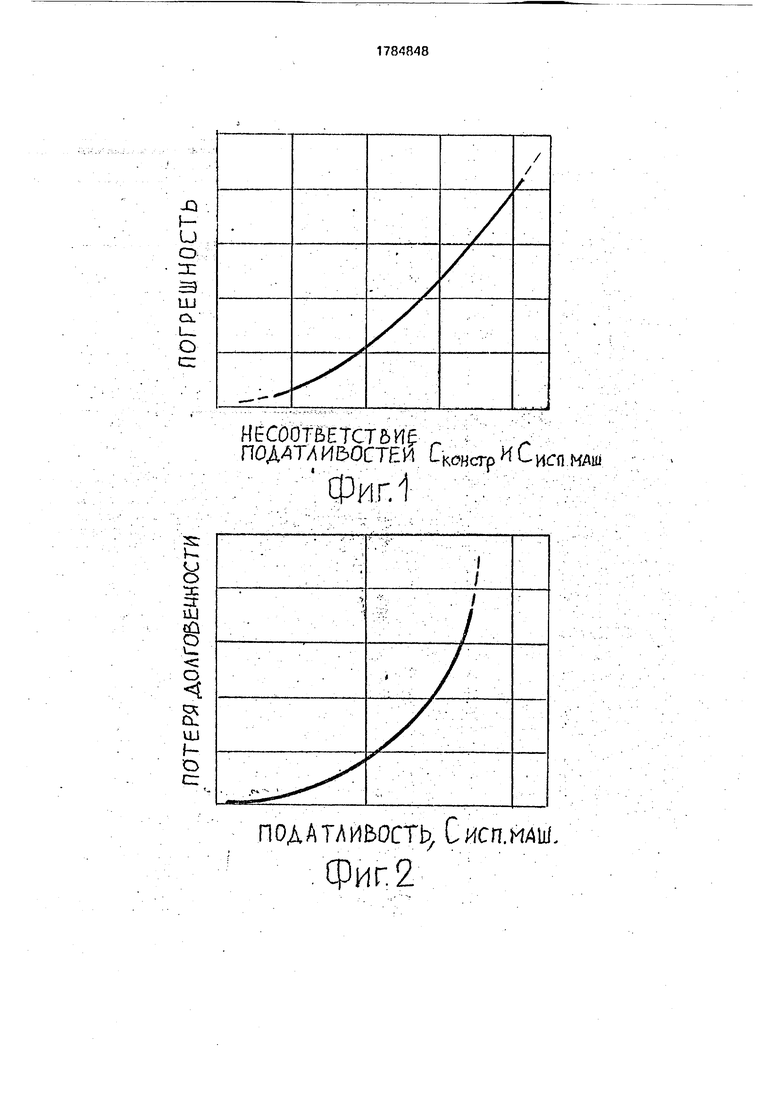

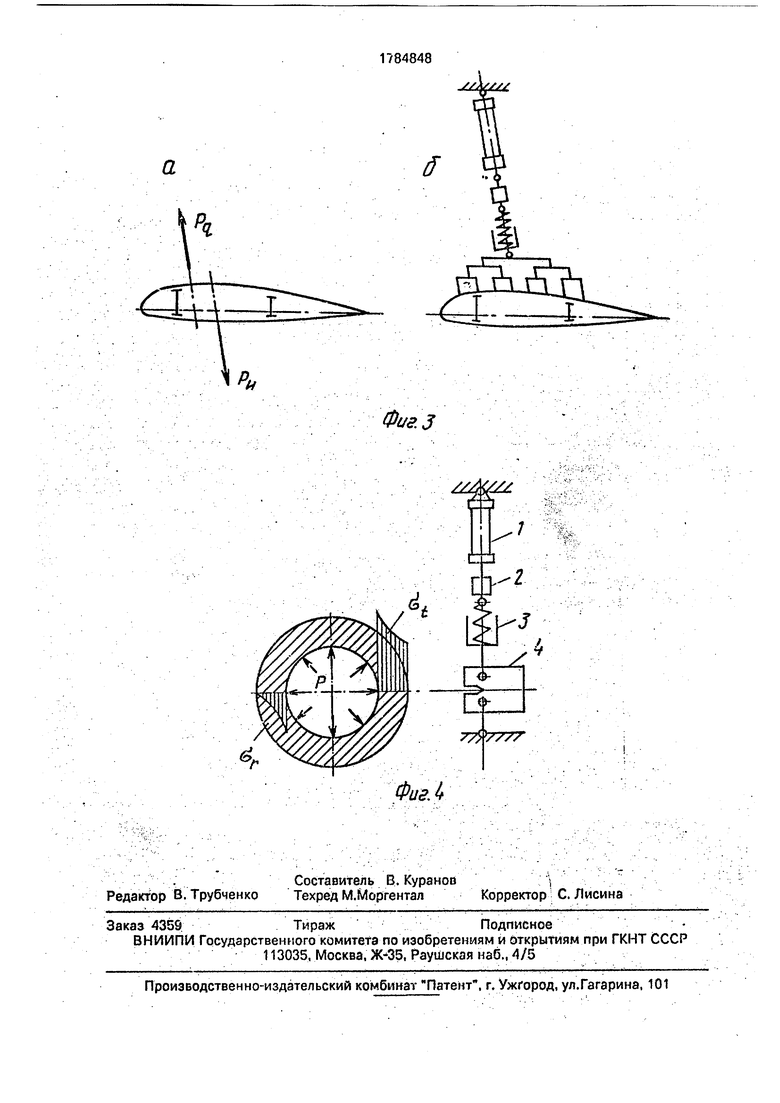

На фиг. 1 представлена зависимость погрешности определения долговечности конструкции, оцененной как результат испытаний выделенного элемента, от вели- 4MHbii характеризующей отношение подэт- ливостей системы элемент конструкции - испытательная машина и конструкции в целом с учетом наложенных связей и внешних силовых воздействий; на фиг. 2 - зависимость потери долговечности элемента конструкции при увеличении податливости силонагружающих устройств; на фиг. 3 - схема нзгружения крыла самолета, имитирующая действие распределенных аэродинамических и инерционных сил; на фиг. А - схема испытаний образца материала; имитирующая действие тангенциальных усилий в стенке сосуда высокого давления, обусловленных внутренним давлением.

Способ осуществляют следующим образом.

Предварительным расчетом или экспериментальным путем определяют податливости конструкции и наложенных на нее связей и внешних силовых воздействий. К элементу конструкции прикладывают нагрузки, имитирующие действие на него сил со стороны остальной части конструкции, наложенных связей и силовых воздействий, и доводят элемент до разрушения. Силонаг- ружающие устройства при этом выбирают

такими, чтобы их податливости были соответственно равны податливостям конструкции, наложенных связей и силовых воздействий. По результатам испытаний (по

величине разрушающих усилий, числу циклов до разрушения и т.п.) судят о работоспо- собности конструкции. О точности определения характеристик прочности судят с использованием зависимости на фиг.

0 1.

Известно, что для оценки прочности .крупногабаритных устройств, когда не представляется возможным испытание натурных конструкций, испытывают геометри5 чески подобные модели. При этом условия нагружения натурной конструкции и модели должны одинаковы в части соотношения характеристик податливости конструкции, наложенных связей и силовых воздействий.

0 Например, в случае испытаний модели сосуда высокого давления рабочее тело, создающее силовое воздействие-внутреннее давление, следует выбирать таким, чтобы характеристики сжимаемости были близки

5 аналогичным характеристикам рабочей среды натурной конструкции. Например, если рабочей средой сосуда высокого давления служат сжатый газ либо пар высоких параметров и т.п., то неприемлемо в испытаниях

0 использовать гидравлическое нагружение. Применительно к испытанию крыла самолета возможное решение представлено на фиг. 3. На крыло самолета действуют в полете распределенные аэродинамиче5 ские - Рп и инерционные - Рн нагрузки (фиг. За).

При испытании по способу- прототипу имеет значение только величина и направление действия распределенных нагрузок.

0 Силонагружающими устройствами служат, как правило, гидроцил,шдры. Особенностью такого нагружения являются малая П07 датливость и малый запас накопленной энергии в силонагружающем устройстве

5 вследствие несжимаемости и высокой скорости декомпрессии рабочих жидкостей.

По предложенному техническому решению силонагружающие устройства должны обеспечить высокие податливость и энерго0 емкость нагружения, характерные для действия аэродинамических и инерционных сил. Это возможно осуществить, используя податливые устройства, которые одновременно являются аккумуляторами энергии.

5 Например, пружины (аккумуляторы энергии упругой деформации), пневмоцилиидры (накопители энергии сжатых газов) и др.

На фиг. 36схематично представлен возможный вариант устройства для приложения к крылу сосредоточенных усилий,

имитирующих действие аэродинамических нагрузок. Устройство состоит из гидроцилиндра 1 и податливого элемента 2 - пружи- ны растяжения, жесткость которой выбирается с учетом особенностей аэродинамического нагружения.

При таком нагружении начавшийся процесс разрушения сечения крыла 3, сопровождающийся изменением жесткости крыла, не вызовет резкого падения нагрузок и накопления в системе энергия обеспечит при этом работу сил. В результате будут получены менее оптимистичные оценки работоспособности крыла, но при этом оценки будут точнее соответствовать эксплуатационным условиям.

На фиг. 4 представлены эпюры напряжений в стенке сосуда под внутренним давлением (а) и типичная схема испытаний образца для оценки характеристик сопротивления разрушению материала сосуда (6). Чтобы результаты испытаний образца адекватно отображали конструкционную прочность сосуда давления в схему нагружения вкпючен упругий элемент 2, податливосто которого выбирают с учетом податливости сосуда и создающей давление рабочей среды и их способности аккумулировать энергию деформации и совершать работу.

Рассмотренные выше технические решения позволяют адекватно воспроизвести параметры реальной нагруженное™ конструкций при определении характеристик конструкционной прочности материалов и за счет этого улучшить согласование данных лабораторных испытаний с опытом промышленной эксплуатации и тем самым повысить достоверность прогнозов работоспособности конструкций. График, представленный на фиг. 2, указывает на то, что в зависимости от уровня податливости при испытании элемента конструкции получаемые результаты могут значительно отличаться от реальной прочности конструкции.

Испытания по известному способу вследствие неучета фактора податливости и накопленной энергии в системе объект испытаний силонагружающие устройства дают оценки прочности и долговечности более оптимистичные, чем это имеет место в эксплуатации. При этом завышение коэффициентов запасов прочности но позполяет

надежно прогнозировать работоспособность машин и сооружений, вследствие чего снижается их эксплуатационная надежность, а в ряде случаев не обеспечивается безопасность.

Например, в авиастроении известно, что 80% разрушений авиаконструкции в эксплуатации не выявляются в процессе лабораторных ресурсных испытаний.

Таким образом, технико-экономические

преимущества испытаний по предложенному техническому решению в сравнении с прототипом состоят в том, что обеспечиваются:

повышение точности оценки прочности

и долговечности машин и сооружений по результатам их лабораторных испытаний;

повышение точности оценки прочности и долювечности агрегатов, узлов и элементов конструкций, составляющих машины и

сооружения, при их лабораторных испытаниях отдельно от натурного изделия. Формула изобретения Способ испытаний конструкций на прочность, заключающийся в том, что из

конструкции вычленяют элемент и посредством силонагружающих устройств воспроизводят на нем действие усилий со стороны оставшейся части конструкции, со стороны наложенных связей и внешних силовых воздействий, о т л и ч а ю щ и и с я тем, ч го, с целью повышения точности определения характеристик конструкционной прочности материала за счет воспроизведения на испытуемом объекте параметров реальной нэгружснности конструкции, характеристики податливости силопагружающих устройств, воспроизводящих на испытуемом элементе усилия со стороны конструкции, реакции наложенных связей и усилия внешних воздействий выбирают соответствующими характеристикам податливости отделенной части конструкции, наложенных на конструкцию связей и внешних силовых воздействий.

I

Е

vVAx/yv

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированный способ ресурсных испытаний беспилотных воздушных судов вертикального взлета и посадки | 2021 |

|

RU2784677C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗАМКОВОГО СОЕДИНЕНИЯ ДИСКА ТУРБОМАШИНЫ | 2019 |

|

RU2724356C1 |

| Устройство для испытания панелей | 2018 |

|

RU2685792C1 |

| СПОСОБ ВОСПРОИЗВЕДЕНИЯ ТЕРМОМЕХАНИЧЕСКОГО ДЕЙСТВИЯ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ ЯДЕРНОГО ВЗРЫВА НА ОБРАЗЦЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502996C1 |

| СПОСОБ ИМИТАЦИИ ТЕРМОМЕХАНИЧЕСКОГО ДЕЙСТВИЯ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ ЯДЕРНОГО ВЗРЫВА НА ОБРАЗЦЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2366947C1 |

| Способ мониторинга в условиях вибрационных испытаний переменной нагруженности и усталостной повреждаемости конструкции беспилотных воздушных судов вертолетного типа | 2022 |

|

RU2772086C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ГОЛОВНОГО ОБТЕКАТЕЛЯ | 2004 |

|

RU2293956C2 |

| Способ испытания на прочность обтекателей из хрупких материалов | 2017 |

|

RU2654320C1 |

| Способ испытания на сдвиг образцов из многослойного полимерного композиционного материала | 2020 |

|

RU2745213C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗАМКОВОГО СОЕДИНЕНИЯ ДИСКА ТУРБОМАШИНЫ | 2019 |

|

RU2726137C1 |

Изобретение относится к испытаниям конструкций на прочность, а именно к способам воспроизведения условий силового нагружения, адекватных нагруженное™ конструкции в реальной эксплуатации. Цель изобретения - повышение точности определения характеристик конструкционной прочности материала за счет воспроизведения на испытуемом объекте параметров реальной нагруженное™ конструкции. Вычленяют элемент (агрегат, узел и т.п.) и посредством силонагружающих устройств на нем воспроизводят действие усилий со стороны оставшейся части конструкции и усилий со стороны наложенных связей и внешних воздействий. Силовые создейст- вия, воспроизводящие внутренние усилия и конструкции, осуществляют посредством силомагружающих устройств, имеющих податливости, равные податливости конструкции в целом, а силовые воздействия, воспроизводящие внешние воздействия и наложенные связи, осуществляют посредством силонагружающих устройств, имеющих податливости, равные податливости внешнего нагружения. 4 ил. ел С

а

ff

Фиг.З

Й-2 Е

||,

6

| Баранов А.Н | |||

| и др | |||

| Статические испытания на прочность сверхзвуковых самолетов | |||

| М.: Машиностроение, 1974, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1992-12-30—Публикация

1990-02-15—Подача