Изобретение относится к технике прочностных испытаний натурных конструкций, в частности к способу испытания на усталость. Результаты испытаний используют при выборе проектных, технологических и эксплуатационных решений в процессе разработки сложных конструкций, а также для определения ресурса по условиям усталости беспилотных воздушных судов вертикального взлета и посадки, включая беспилотные воздушные суда вертолетного типа (БВС ВТ), элементов конструкции беспилотных воздушных судов различных типов, а также тренажеров и их элементов.

В ходе длительной эксплуатации конструкция беспилотного воздушного судна подвергается действию многократно повторяющихся вибрационных нагрузок, которые приводят к развитию усталостных трещин, ослабляющих конструкцию. Также происходят износ трущихся поверхностей. Помимо этого, при техобслуживании вносятся повреждения в виде вмятин, царапин, рисок, забоин и т. д. Все это ведет к постепенному понижению прочности конструкции и вынуждает ограничивать ресурс (налет в часах) беспилотного воздушного судна, что обуславливает необходимость проведения испытаний на воздействие вибраций натурной конструкции, так как, только такими испытаниями можно отработать элементы, ресурс которых определяется технологией изготовления и сборки конструкции, а также перераспределением усилий в смежных элементах конструкции при циклическом нагружении и разрушении ее элементов. Необходимость испытаний вызвана также тем, что из-за большого числа связанных между собой параметров, характеризующих нагружение в эксплуатации, и исключительной сложности усталостных процессов, невозможно при выборе проектных, технологических и эксплуатационных решений полагаться только на расчетно-теоретические методы и результаты испытаний образцов материала и узлов конструкции.

В связи с этим предусматривается проведение лабораторно-стендовых испытаний на воздействие вибрации с помощью специальных средств испытаний. Основные требования, предъявляемые к виброиспытаниям различных изделий и средствам испытаний, сформулированные в отечественных государственных и зарубежных стандартах, заключаются в следующем:

- возможность проведения испытаний на гармоническую (синусоидальную и полигармоническую), случайную (узко - и широкополосную) и смешанную (гармоническую и случайную) вибрации;

- обеспечение воспроизводимости результатов испытаний, исключающей неоднозначность заключения;

- возможность учета особенностей характеристик испытуемого изделия и способов его крепления;

- простота и удобство в управлении заданным испытательным режимом; возможность ручного и автоматического управления;

- обеспечение точности измерения: частоты ниже 50 Гц ±(1-2)% и выше 50 Гц ±(2-3)%; перемещения ±(10-20)%; ускорения ±(10-20)%; спектральной плотности ускорения ±(1,5-3,0) дБ;

- обеспечение точности (0,5-2 дБ) поддержания ускорения (перемещения) постоянным при динамическом диапазоне регулирования 10-60 дБ;

- обеспечение допусков искажающих факторов: нелинейных искажений не более 30%; уровня поперечных составляющих вибрации 25%; неравномерности амплитуды колебаний в точках крепления ±25%.

Кроме того, соответствующие требования предъявляют к местам установки и способам крепления виброизмерительных преобразователей и к конструкции приспособлений для крепления изделия.

Для выполнения указанных требований используются вибрационные установки - сложные комплексы, включающие в основном подсистемы задания, воспроизведения, управления и измерения, анализа и регистрации параметров вибрации. Основным звеном такой установки является вибратор - исполнительный элемент, предназначенный для воспроизведения заданных колебаний. В зависимости от принципа действия вибратора в установке используют различные способы задания испытательного режима. Самое широкое распространение в практике виброиспытаний получили электродинамические, электрогидравлические и механические вибраторы. Первые два типа вибраторов применяют в вибрационных системах, реализующих все современные методы испытаний. В этом случае в качестве задающего устройства используют генераторы электрических сигналов. Электродинамические вибраторы позволяют создавать колебания более высокочастотные (5-10000 Гц), чем электрогидравлические (0-1000 Гц). Механические вибраторы применяют в системах, предназначенных для испытания методом фиксированных частот.

Основным недостатком всех типов вибраторов является зависимость их передаточной функции от частоты и нагрузки, что существенно усложняет задачу воспроизведения заданных параметров вибрации при испытаниях в широком диапазоне частот. Поэтому для реализации любого метода испытаний требуются специальные способы компенсации изменений передаточной функции при изменении частоты и нагрузок.

Аналогом предлагаемого способа является способ, изложенный в патенте №2128827, «Способ испытаний на вибропрочность и долговечность объектов авиационного ракетного вооружения», Родионов И.А.; Перфильева О.И.; Ястребов В.И., 10.04.1999. В данном способе для определения режима эквивалентного вибрационного нагружения объекта в сборе, подвергающегося при эксплуатации комплексному воздействию статической и вибрационной нагрузок, проводят испытания двух партий элементов объекта. Сначала первую партию испытывают до разрушения при одновременном воздействии асимметричной статической и случайной вибрационной нагрузок, имитирующих эксплуатационные, и регистрируют время наработки до разрушения. Испытания элементов второй партии проводят только при случайном вибрационном воздействии. Уровень вибрационной нагрузки ступенчато повышают до достижения времени наработки до разрушения, соответствующего значению времени наработки до разрушения элемента при указанном комплексном воздействии. По результатам испытаний элементов двух партий определяют отношение максимального уровня случайной вибрационной нагрузки к уровню вибрационной нагрузки при комплексном нагружении и проводят испытания объекта в сборе на случайную вибрацию, в которых режим эквивалентного вибрационного нагружения задают в соответствии с указанным выше отношением.

Недостатком данного способа является необходимость испытаний двух партий элементов конструкций, критических по условиям усталости и износа. Так как БВС ВТ включает большое количество таких элементов, то проведение испытаний связано, как с большими трудозатратами, так и длительностью их проведения. Кроме того, для каждого элемента необходимо воспроизведение своего уровня вибронагружения, поэтому при испытании объекта в сборе эквивалентным режимом невозможно обеспечить вибронагружение всех элементов с достаточной точностью.

Наиболее близким техническим решением, выбранным в качестве прототипа предлагаемого способа, является способ, изложенный в публикации Piotr Reymer, Wojciech Zieliński, Łukasz Piątkowski, Michał Dziendzikowski, Artur Kurnyta, Rafał Wrąbel, Tomasz Cichocki, Andrzej Leśniczak, Marcin Kurdelski, Krzysztof Dragan, «MI-24 helicopter full scale fatigue test concept», Air Force Institute of Technology, Księcia Bolesława Street 6, 01-494 Warsaw, Poland.

В данном способе усталостные испытания проводят на конструкции вертолета, включающей фюзеляж, хвостовую балку, крылья, шасси, и главную коробку передач. Для контроля сил реакции в приспособлении разработан специальный адаптер. Адаптер позволяет передавать шесть компонентов нагрузок (моменты тангажа, крена и рыскания, а также вертикальные, продольные и поперечные силы) и контролировать их на протяжении полетного цикла. Во время воспроизведения полетного цикла проводят измерения тензодатчиками и датчиками вибрации, которые расположены в фюзеляже, хвостовой балке, шасси, крыльях и опорной конструкции главной коробки передач.

Циклические нагрузки, возникающие на полетных режимах в результате маневров (аэродинамические и инерционные силы), осуществляют гидравлическими приводами повторно-статическим способом. Конструкцию вертолета закрепляют к неподвижной опоре через адаптер, установленный на основной раме коробки передач, а нагрузки создают с помощью 39 гидравлических приводов, вызывающих изгиб фюзеляжа в двух направлениях, тягу рулевого винта, сопротивление фюзеляжа, силы инерции.

Недостатком данного способа является повторно-статическое нагружение системой сосредоточенных усилий (гидравлическими приводами), которые не позволяют воспроизвести с достаточной точностью инерционные силы, возникающие в типовом полете. Кроме того, замена вибрационного нагружения в типовом полете на повторно-статическое нагружение эквивалентным режимом в стендовых условиях приводит к большим ошибкам в определении долговечности, как по условиям усталости, так и по условиям износа.

Технический результат предлагаемого способа прочностных испытаний натурных конструкций заключается в повышении достоверности определения долговечности по условиям усталости и износа конструкции, подверженной действию вибрационных нагрузок. Ключевым моментом разработанного способа является то, что испытываемый объект закрепляют к подвижному фланцу робота, что позволяет имитировать условия свободного полета, и воспроизводят в значимых по условиям усталости и износа элементах испытываемой конструкции динамические нагрузки, соответствующие типовой эксплуатации по величине, частоте и фазе путем линейных и угловых перемещений подвижного фланца робота.

Технический результат достигается тем, что в способе ресурсных испытаний натурных конструкций, беспилотных воздушных судов вертикального взлета и посадки, включая суда вертолетного типа, конструкционных элементов беспилотных воздушных судов различных типов, а также тренажеров и их элементов включающий: монтаж тензодатчиков и виброизмерительных преобразователей на объекте испытаний, закрепление объекта испытаний при помощи адаптера и циклическое нагружение объекта, отличающийся тем, что объект испытаний закрепляют подвижно к фланцу промышленного робота, моделируя условия свободного полета, тензодатчики и вибрационные преобразователи монтируют в тех же зонах объекта испытаний, что и в летных испытаниях, воспроизводят вибрационные линейные и угловые перемещения фланца робота с различными амплитудами и частотами и выполняют одновременные измерения перемещений фланца робота и показаний тензодатчиков и виброизмерительных преобразователей, таким образом, устанавливают связи между перемещениями фланца робота и показаниями датчиков, далее используя эти связи и результаты летных измерений формируют законы вибрационных перемещений фланца робота, которые по условиям усталости и износа вызывают на объекте испытаний повреждения эквивалентные повреждениям в типовом полета, многократно воспроизводят сформированные законы вибрационных угловых и линейных перемещений фланца робота с одновременным измерением показаний тензодатчиков и виброизмерительных преобразователей до достижения требуемой наработки.

Перечень чертежей:

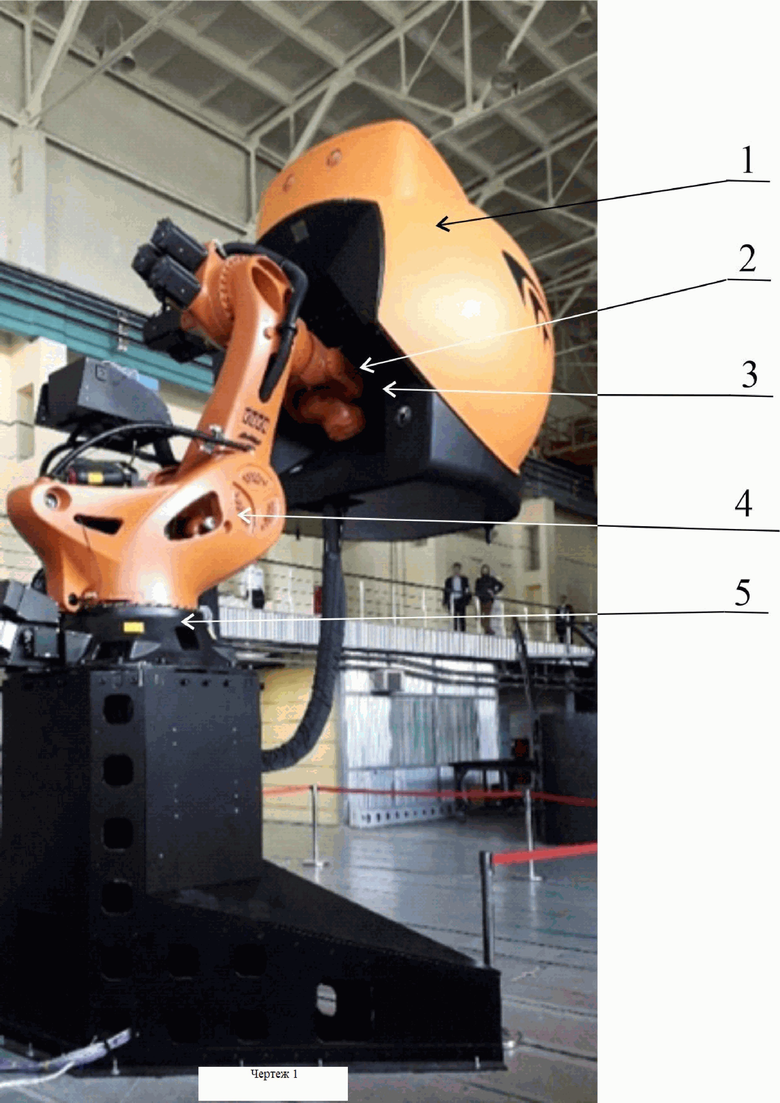

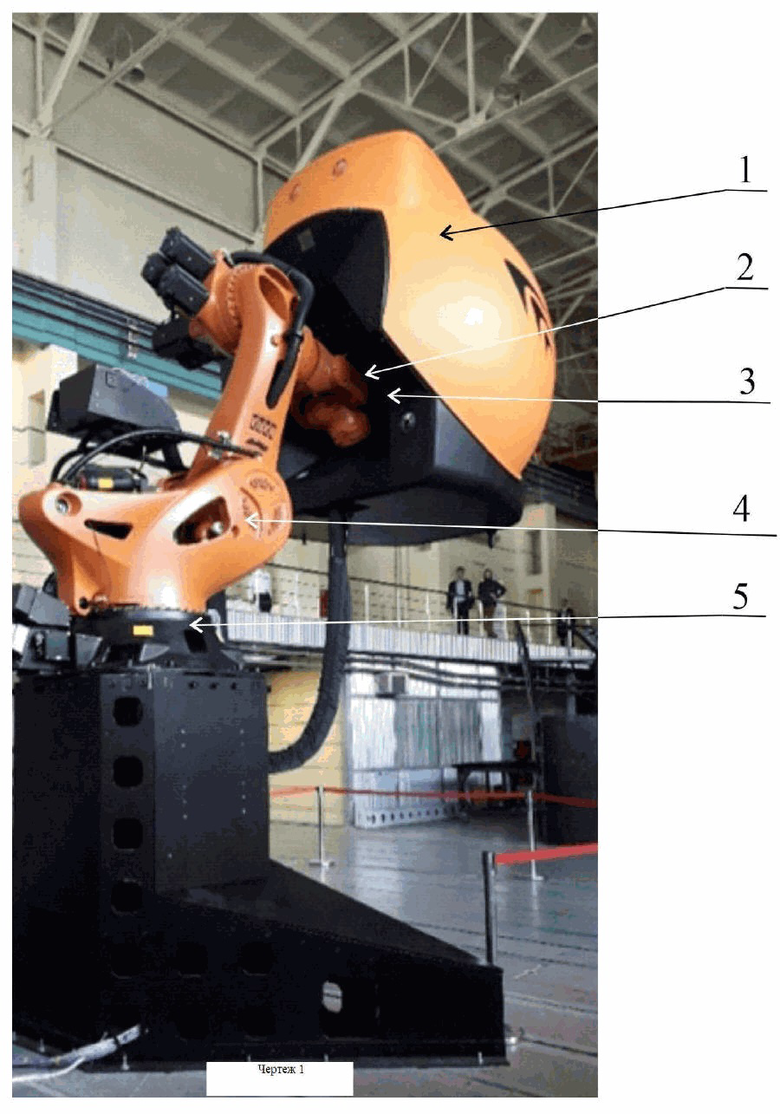

- на фиг. 1 изображен промышленный робот с закрепленной капсулой кабины пилота;

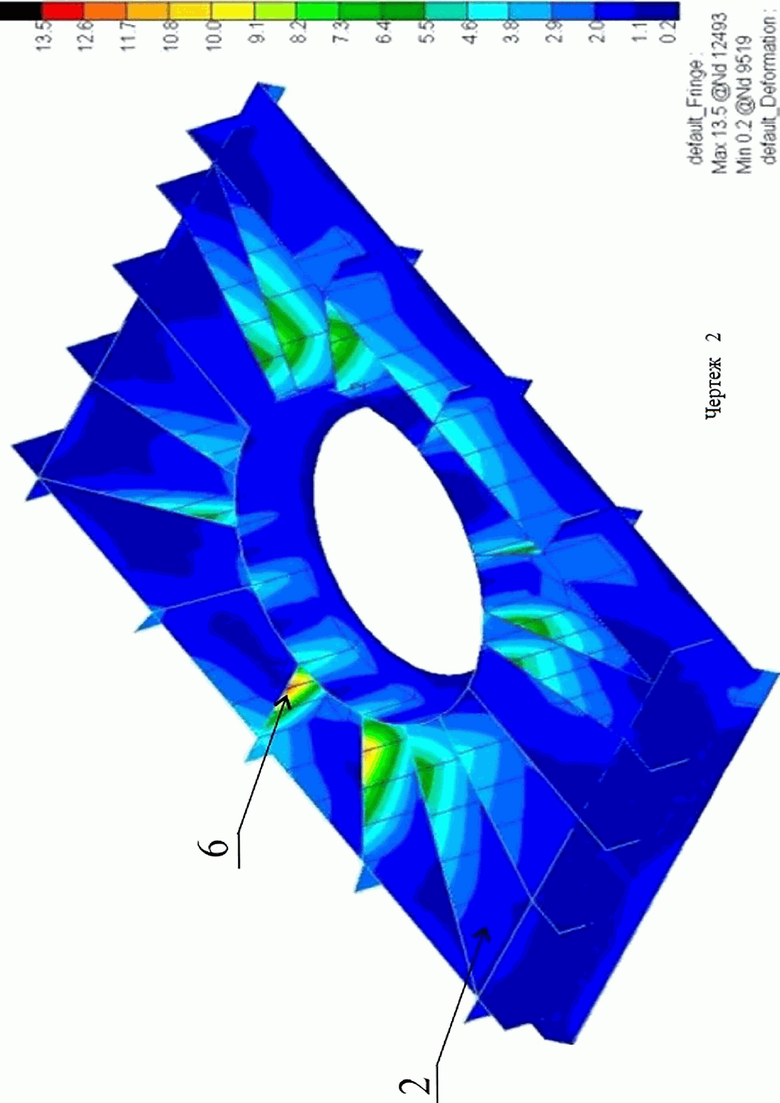

- на фиг. 2 изображено распределение эквивалентных напряжений по критерию Мизеса в конструкции адаптера;

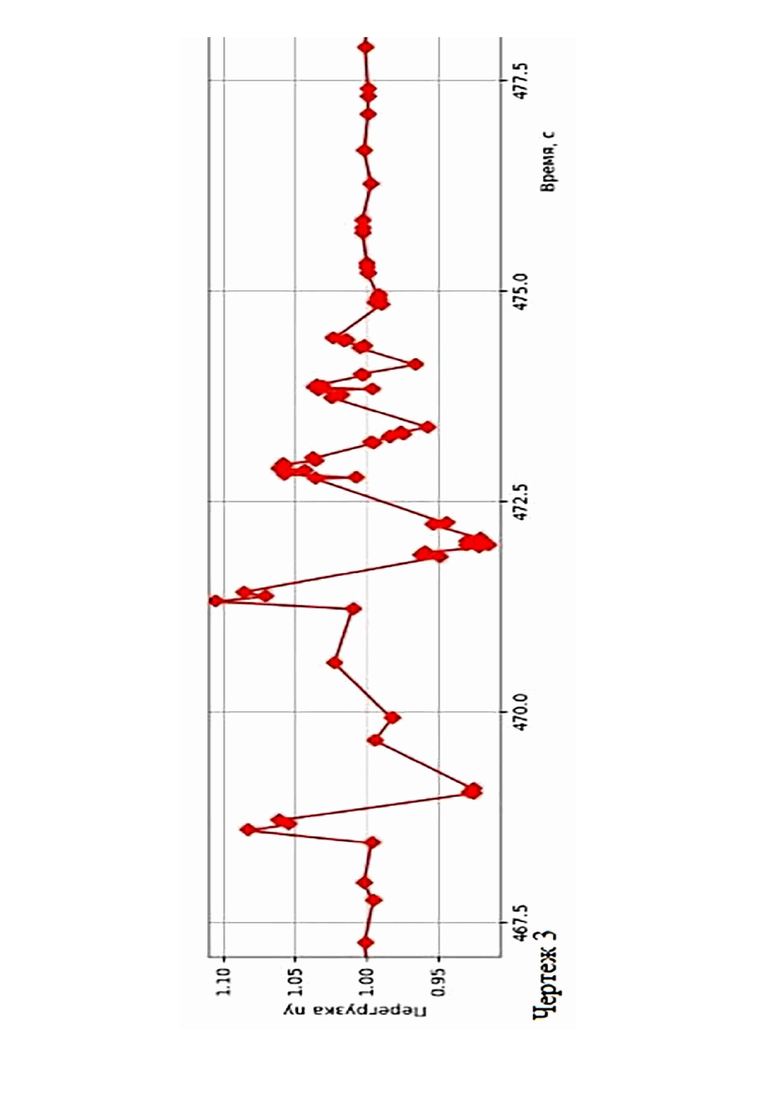

- на фиг. 3 изображены перегрузки в центре масс капсулы кабины пилота;

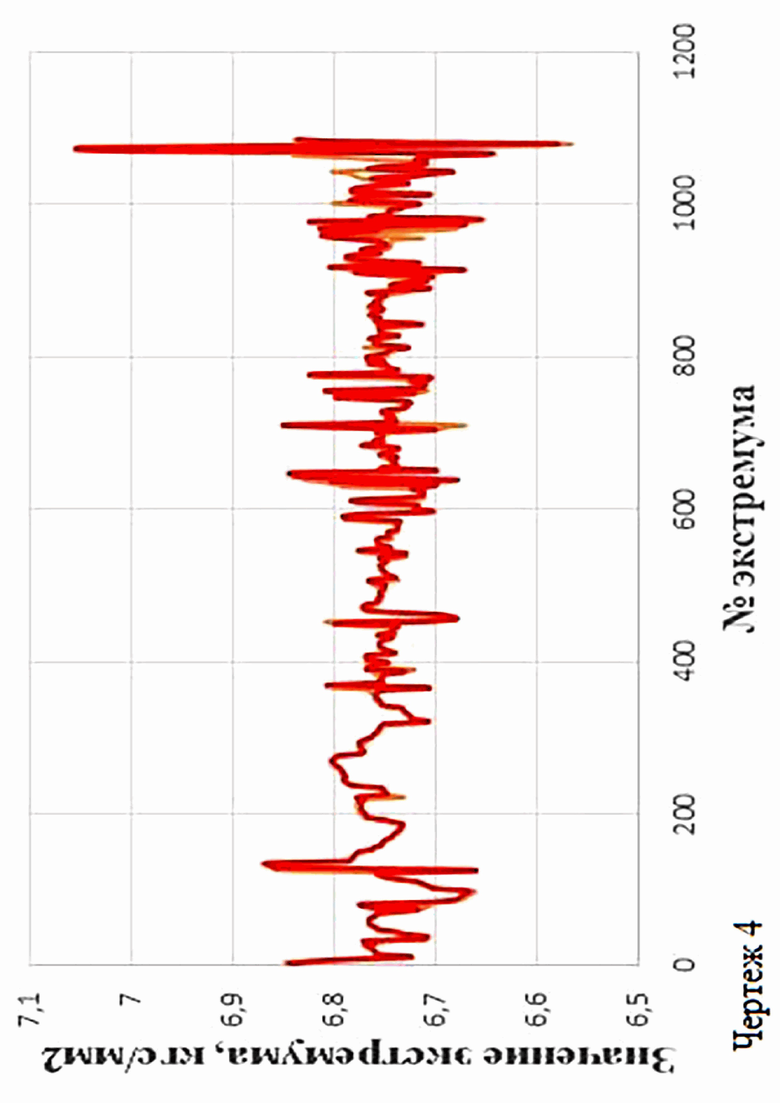

- на фиг. 4 изображена реализация напряжений в зоне концентратора;

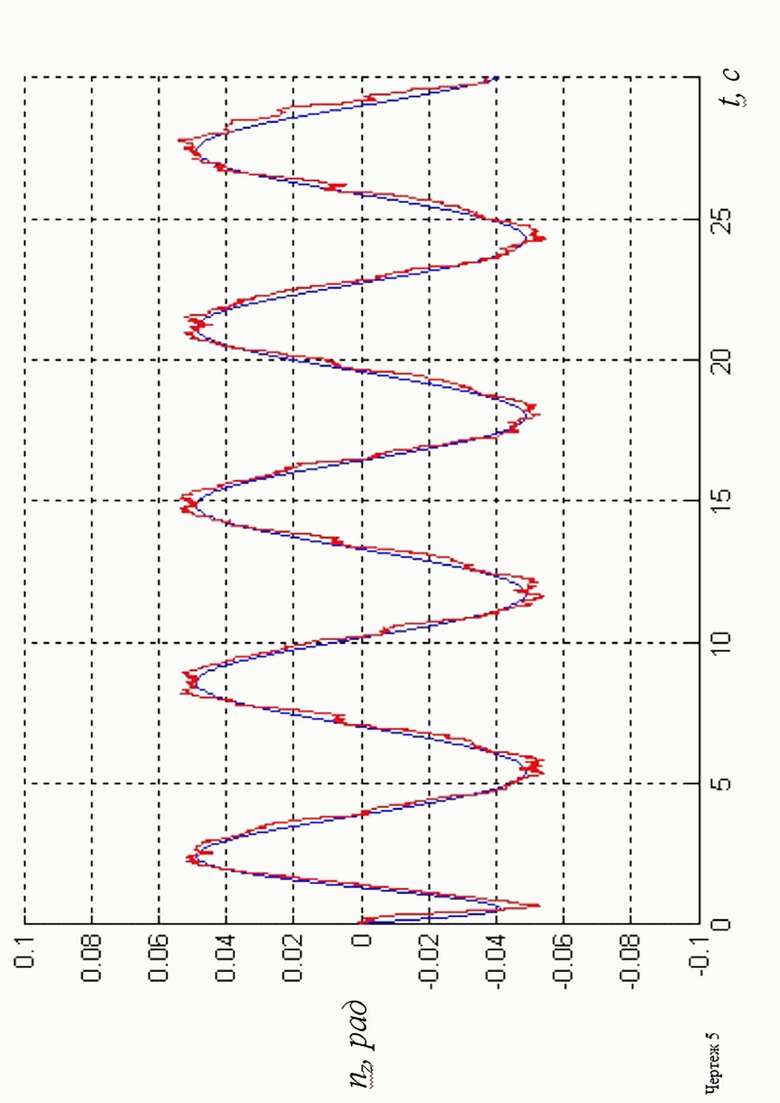

- на фиг. 5 изображены сформированные и реализованные виброперегрузки.

На фиг. 1 изображено: 1- капсула кабины пилота, 2- адаптер, 3- подвижный фланец робота, 4-промышленный робот, 5- опора крепления робота.

На фиг. 2 изображено: 2 - адаптер, 6- концентратор напряжений.

Способ реализуют следующим образом. На объекте испытаний монтируют тензодатчики и виброизмерительные преобразователи на тех же элементах конструкции объекта, что и в летных испытаниях. При помощи адаптера, закрепляют объект испытаний к подвижному фланцу промышленного робота, моделируя условия свободного полета. Поочередно воспроизводят вибрационные линейные и угловые перемещения фланца робота с различными уровнями амплитуд и частот и выполняют одновременные измерения линейных и угловых перемещений фланца робота и показаний тензодатчиков и виброизмерительных преобразователей. По результатам измерений устанавливают связи между перемещениями фланца робота и показаниями датчиков. Используя эти связи и результаты летных измерений, формируют законы вибрационных перемещений фланца робота, которые по условиям усталости и износа вызывают на объекте испытаний повреждения эквивалентные повреждениям в типовом полете. Многократно воспроизводят сформированные законы вибрационных угловых и линейных перемещений фланца робота с одновременным измерением показаний тензодатчиков и виброизмерительных преобразователей до достижения требуемой наработки.

В качестве примера применения способа рассмотрены испытания кабинной капсулы тренажера (фиг. 1). Кабинная капсула тренажера 1 закреплена адаптером 2 к подвижному фланцу робота 3. Промышленный робот 4 закреплен на неподвижной опоре 5. Для определения зоны конструкции адаптера, в которой возникает наибольшая концентрация напряжений и, как следствие, возможно появление усталостной трещины, проведен конечно-элементный расчет напряженно-деформированного состояния конструкции адаптера. Результаты расчета в виде распределения эквивалентных напряжений по критерию Мизеса в конструкции адаптера приведено на фиг. 2. Из рассмотрения фигуры можно заметить, что в конструкции адаптера 2 в ребре адаптера, в концентраторе 6 возникают наибольшие напряжения. На ребре в зоне концентратора 6 смонтированы тензодатчики и на капсуле кабины пилота смонтированы виброизмерительные преобразователи. Воспроизвели колебания фланца робота 3 в вертикальном направлении, с одновременным измерением напряжений в концентраторе 6 и виброперегрузки ny в центре масс капсуле кабины пилота. Перегрузки, зарегистрированные через интервал времени равный 0,01 с представлены на фиг. 3. Реализация напряжений в зоне концентратора 6 приведена на фиг. 4. По этим данным сформирован режим безопасных испытаний. Измерения виброперегрузок в процессе испытаний (фиг. 5) показали, что величина виброперегрузки сформированная (график синего цвета) практически совпадает с измеренной виброперегрузкой (график красного цвета) практически совпадают. Результаты испытаний показали, что применение в стенде промышленного робота позволяет уменьшить трудоемкость испытаний, сократить время испытаний и повысить степень отражения нагрузок и использовать стенд для испытаний различных типов беспилотных воздушных судов вертикального взлета и посадки, включая суда вертолетного типа, конструктивных элементов, а также тренажеров и их элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ мониторинга в условиях вибрационных испытаний переменной нагруженности и усталостной повреждаемости конструкции беспилотных воздушных судов вертолетного типа | 2022 |

|

RU2772086C1 |

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| Способ оценки усталостной повреждаемости металлических элементов конструкций самолетов при лётных испытаниях на основе расширенной модифицированной кривой усталости | 2018 |

|

RU2687228C1 |

| СПОСОБ ИСПЫТАНИЙ НА ВИБРОПРОЧНОСТЬ И ДОЛГОВЕЧНОСТЬ ОБЪЕКТОВ АВИАЦИОННОГО РАКЕТНОГО ВООРУЖЕНИЯ | 1987 |

|

RU2128827C1 |

| СПОСОБ МОНИТОРИНГА НАГРУЗОК И НАКОПЛЕННОЙ УСТАЛОСТНОЙ ПОВРЕЖДАЕМОСТИ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ САМОЛЕТА | 2015 |

|

RU2599108C1 |

| Способ испытания на прочность обтекателей из хрупких материалов | 2017 |

|

RU2654320C1 |

| Интегральная система дистанционного обучения пилотированию летательных аппаратов, комплексных испытаний и видеоконференцсвязи | 2018 |

|

RU2703325C1 |

| СПОСОБ ПРОЧНОСТНЫХ ИСПЫТАНИЙ НАТУРНЫХ КОНСТРУКЦИЙ | 2019 |

|

RU2717750C1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ экспериментальных исследований аэромеханики и динамики полёта беспилотных летательных аппаратов и устройство для его осуществления | 2021 |

|

RU2767584C1 |

Изобретение относится к области прочностных испытаний натурных конструкций для определения ресурса беспилотных воздушных судов вертикального взлета и посадки, тренажеров и их элементов. На объекте испытаний монтируют тензодатчики и виброизмерительные преобразователи на элементах конструкции объекта, что и в летных испытаниях, при помощи адаптера закрепляют объект испытаний к подвижному фланцу промышленного робота, моделируя условия свободного полета. Поочередно воспроизводят перемещения фланца робота с различными уровнями амплитуд и частот, выполняют одновременные измерения перемещений фланца робота и показаний датчиков. Устанавливают связи между перемещениями фланца робота и показаниями, формируют законы вибрационных перемещений фланца робота, вызывающие на объекте испытаний повреждения, эквивалентные повреждениям в типовом полете. Воспроизводят сформированные законы вибрационных угловых и линейных перемещений фланца робота с одновременным измерением показаний датчиков до достижения требуемой наработки. Технический результат - уменьшение трудоемкости и длительности испытаний, повышение достоверности испытаний за счет воспроизведения случайного спектра вибрационного нагружения в типовом полете по амплитуде, по частоте и фазе. 5 ил.

Роботизированный способ ресурсных испытаний натурных конструкций, беспилотных воздушных судов вертикального взлета и посадки, включая суда вертолетного типа, конструкционных элементов беспилотных воздушных судов различных типов, а также тренажеров и их элементов, включающий: монтаж тензодатчиков и виброизмерительных преобразователей на объекте испытаний, закрепление объекта испытаний при помощи адаптера и циклическое нагружение объекта, отличающийся тем, что объект испытаний закрепляют подвижно к фланцу промышленного робота, моделируя условия свободного полета, тензодатчики и вибрационные преобразователи монтируют в тех же зонах объекта испытаний, что и в летных испытаниях, воспроизводят вибрационные линейные и угловые перемещения фланца робота с различными амплитудами и частотами и выполняют одновременные измерения перемещений фланца робота и показаний тензодатчиков и виброизмерительных преобразователей, таким образом, устанавливают связи между перемещениями фланца робота и показаниями датчиков, далее, используя эти связи и результаты летных измерений, формируют законы вибрационных перемещений фланца робота, которые по условиям усталости и износа вызывают на объекте испытаний повреждения, эквивалентные повреждениям в типовом полете, многократно воспроизводят сформированные законы вибрационных угловых и линейных перемещений фланца робота с одновременным измерением показаний тензодатчиков и виброизмерительных преобразователей до достижения требуемой наработки.

| Reymer P | |||

| et al | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| - С | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ИСПЫТАНИЙ НА ВИБРОПРОЧНОСТЬ И ДОЛГОВЕЧНОСТЬ ОБЪЕКТОВ АВИАЦИОННОГО РАКЕТНОГО ВООРУЖЕНИЯ | 1987 |

|

RU2128827C1 |

| Стенд для измерения тяги и реактивного момента воздушного винта и динамических характеристик воздушного винта с двигателем | 2021 |

|

RU2756136C1 |

| СПОСОБ ПРОЧНОСТНЫХ ИСПЫТАНИЙ НАТУРНЫХ КОНСТРУКЦИЙ | 2019 |

|

RU2717750C1 |

| US 20160283622 A1, 29.09.2016 | |||

| US 5866813 A1, 02.02.1999. | |||

Авторы

Даты

2022-11-29—Публикация

2021-11-01—Подача