Изобретение относится к области полупроводниковой технологии и может быть использовано для изготовления структур на основе твердых растворов соединений Ini-xAlxAsi-ySby.

В последние годы появилась необходимость в таких структурах, т.к. они важны для созданий датчиков для волоконно-оптических линий связи, имеющих минимум дисперсионных потерь для длины волны 2,55 ±0,05 мкм при комнатной температуре.

Известен способ гетероэпитаксиально- го выращивания слоев полупроводников А3В5, например ln-Ga-As-Sb, за счет контакта переохлажденного расплава с подложкой.

Достоинство этого способа заключается в том, что он позволяет получать воспр о изводимые, хорошо согласованные с

подложкой слои почти во4 всех системах твердых растворов на основе А3В5. Недостатком его является то, что он не позволяет получать такие слои для систем твердых растворов, содержащих одновременно In и AI. Это связано с тем, что происходит расслаивание в жидкой фазе, в результате чего расплав обедняется по компоненту AI, и в контакт с подложкой вступает ненасыщенный расплав тройной системы In-As-Sb. Поэтому таким способом получить слои твердого раствора In-AI-As-Sb не удается. Еще одним недостатком этого способа определяется Невозможность добавления AI в приготовленную шихту в чистом виде из-за термической устойчивости поверхностной пленки АЬОз.

Наиболее близким техническим решением является способ гетероэпитаксиальV|

00

ся

S

00

1ногб выращйвакгйя с лбев полупров оДникдв, например lnoj2Alo,48As на подложке InP, принятый за прототип. В этом способе предварительно приготавливается сплав In + AI, а затем его часть сплавляют с In и AnAs в соотношениях, определенных расчетом, и, охлаждая с постоянной скоростью, приводят1 в контакт с подложкой InP.

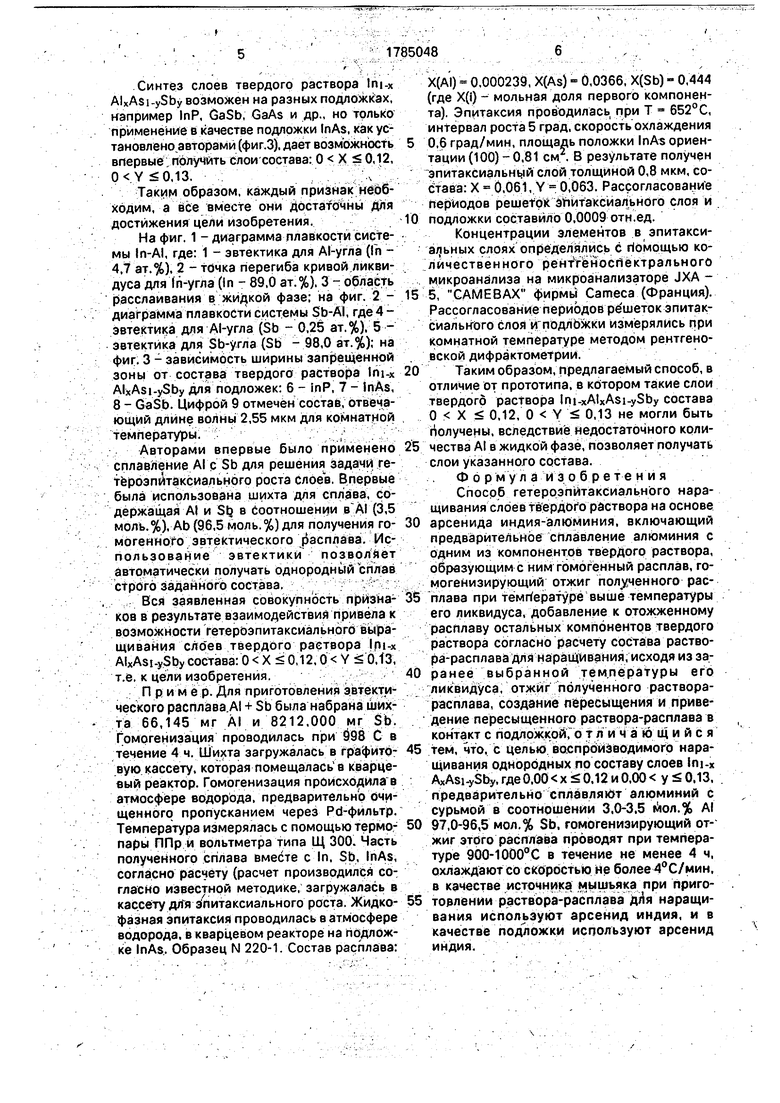

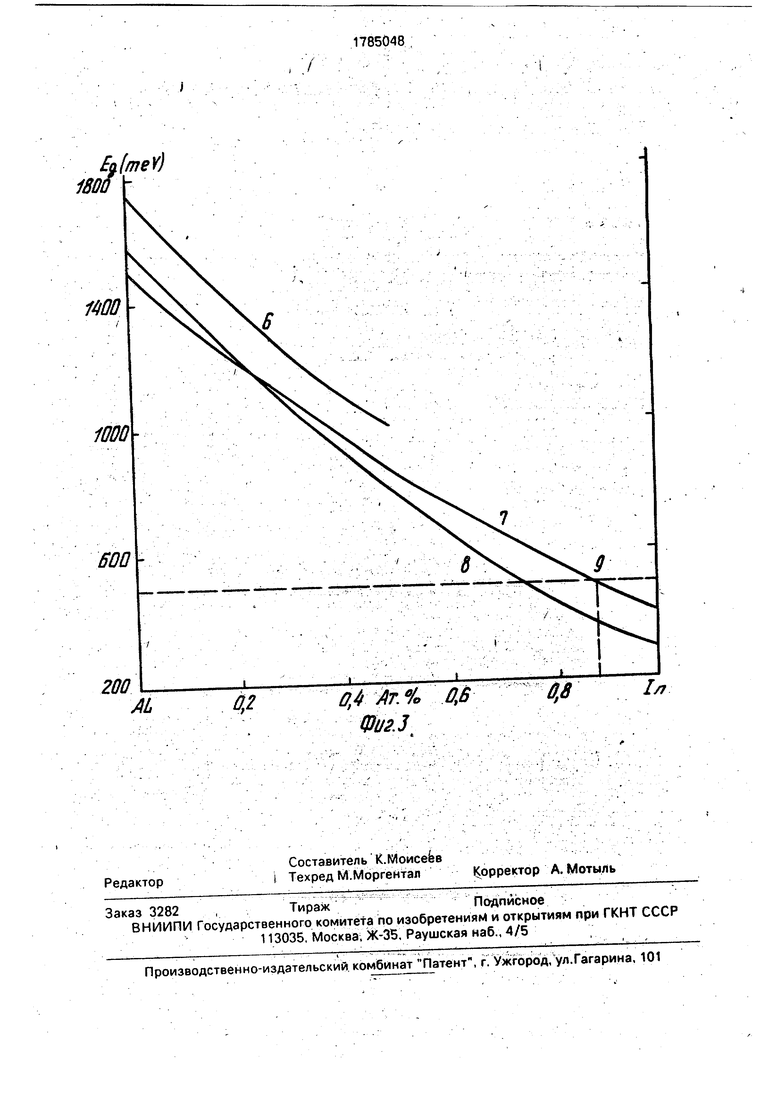

Этот способ позволяет избавиться от недостатков присущих аналогу и получить воспроизводимость Тетероэпйтаксиальных слоев. Недостатками этого способа являются, во-первых, неоднородность расплава In AI (при содержаниях AI 1 моль%) даже при длительном сплавлении (t 5 ч), во-вторых: невозможность получить эвтектический сплав системы In-AI (в углу AI) из-за большого коэффициента сегрегации последнего, и в-третьих: количество AI в жидкой фазе, в используемых в прототипе расплавах (А 0,2 моль.%) очень мало, т.к. Лимитируется спинодальным распадом в бинарной системе In-AI (фиг.1). что не позволяет получать структуры с большим содержанием AI в твердой фазе и, следовательно, решить задачу по созданию полупроводниковых приборов, работающих в диапазоне длин волн 2,5-2,6 мкм при комнатной температуре. - ,

Задачей изобретения является получение гетероэпитаксиальных слоев твердого расплава 1щ-хА1хAsi-ySbyсостава 0,12; 0 Y 0,13.

Это достигается тем,что, в известном способе гетероэпитаксиального наращивания слоев твердого раствора на основе ар- сенида индия-алюминия, включающем предварительное сплавление AI с одним из компонентов твердого раствора, образующим с ним гомогенный расплав, гомогенизирующий отжиг полученного расплава при температуре выше температуры его ликвидуса, добавление к отожженному расплаву Остальных компонентов твердого раствора согласно расчёту состава раствора-расплава для наращивания, исходя из заранее выбранной температуры его ликвидуса, отжиг полученного раствора-расплава, создание пересыщения и приведение пересыщенного раствора-расплава в контакт с подложкой и последующее получение гетероэпитаксиальных слоев, предварительно сплавляют At с Sb в соотношении А1 (3,0-3.5 моль,%), Sb (97,0-96,5 моль.%), гомогенизирующий отжиг этого расплава проводят при температуре 900° С Т S 1000°С в течение не менее 4 ч, охлаждают со скоростью не более 4 град/мин, добавляют в расплав Sb согласно

расчету, насыщают его мышьяком из InAs, a в качестве подложки используют InAs. Докажем существенность признаков. Известно, что А и In в жидкой фазе

5 расслаиваются, образуя двухфазную систему, и ввести AI в расплав в чистом виде не удается. AI можно ввести в систему только из смеси с одним из компонентов твердого раствора. Впервые авторами было предло0 женб вводить AI в жидкую фазу в виде сплава с Sb (фиг.2). Такой сплав, богатый Sb, легко смешивается q In в любых соотношениях, образуя гомогенный расплав.

Кроме того, наличие в шихте AI и Sb в

5 соотношении Al (3,0-3,5 моль %), Sb (97,0- 96,5 моль%) позволяет получать воспроизводимый, однородный по составу сплав. Однородность сплава определяется тем, что приведенный состав отвечает эвтектике

0 между Sb и AlSb ни диаграмме плавкости бинарной системы Al-Sb. Использование эвтектики позволяет перейти от гомогенного расплава к безградиентной твердой фазе и, таким образом, получить, далее, безгради5 ентный четырехкомпо нентный расплав определенного состава Отсутствие Однородности именно в твердой фазе не позволяло ранее получать гетёроэпитаксиальные слои твердого раствора In-AI-As-Sb. Только используя эв0 тектический сплав AI + Sb, авторам впервые в мире удалось получить их.

Нагревъинтервале 900°С Т 1000°С позволяет получить полностью гомогенный расплав При Т 900°С затруднено равно5 мерное перемешивание компонентов в жидкой фазе из-за диффузионных ограничений Повышение температуры увеличивает скорость перемешивания, но при Т 1000°С резко возрастает давление пара Sb над рас0 плавом, что ведет к удалению состава от Эвтектического. Именно выбранный диапазон температур является оптимальным.

Гомогенизация проводится в течение не - менее 4 ч. поскольку, как установлено из

5 эксперимента, это минимальное время, за которое происходит полное перемешивание компонентов бинарного расплава в выбранном диапазоне температур.

Скорость охлаждения расплава не бо0 лее 4 град/мин позволяет избежать стекло- образования в расплаве.

Насыщение мышьяком из InAs (например, из промежуточной подложки) необходимо для образования гомогенного

5 четырехкомпонентного расплава In-AI-As- Sb, поскольку только такой способ формирования расплава обеспечивает его однородность, препятствует образованию поверхностной пленки (крайне малорастворимого соединения - AlAs).

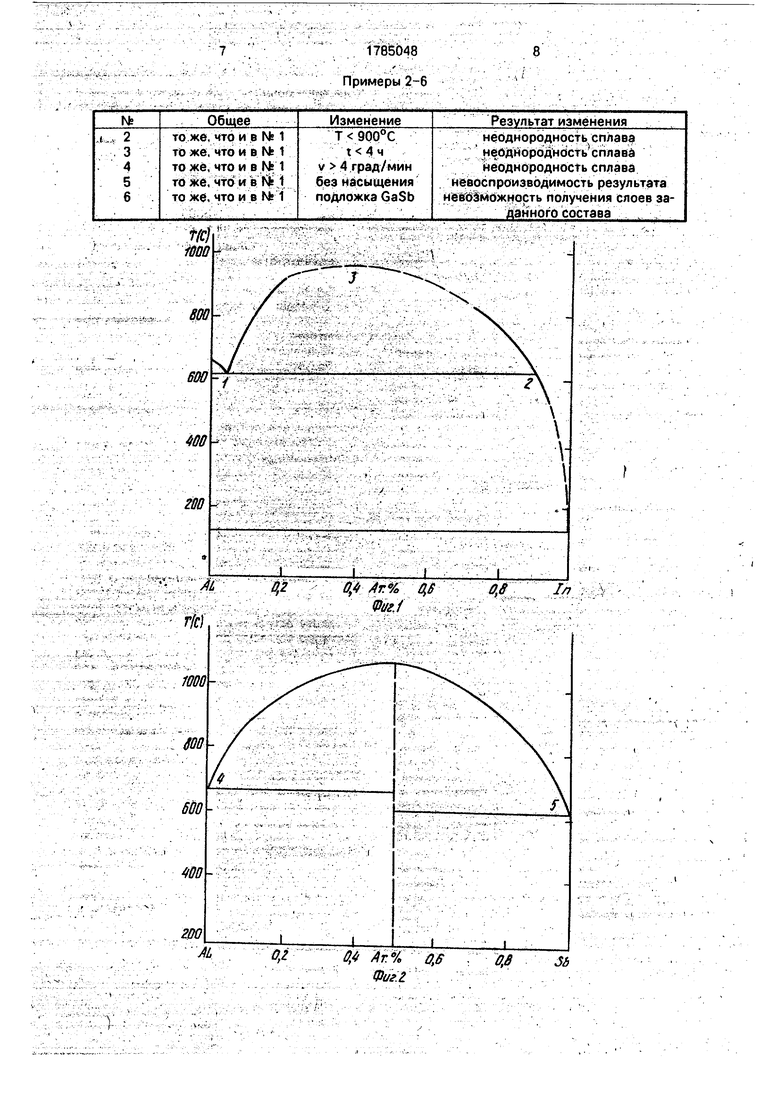

Синтез слоев твердого раствора Ini.x AlxAsi-ySby возможен на разных подложках, например InP, GaSb, GaAs и др., но только применение в качестве подложки InAs, как установлено авторами (фиг.З), дает возможность впервые получить слои состава: 0 X 0,12, ,13.

Таким образом, каждый признак необходим, а все вместе они достаточны для достижения цели изобретения.

На фиг. 1 - диаграмма плавкости системы In-AI, где: 1 - эвтектика для Al-угла (Гп - 4,7 ат.%), 2 - точка перегиба кривой ликвидуса для ln-угла (In - 89,0 ат.%). 3 - область расслаивания в жидкой фазе; на фиг. 2диаграмма плавкости системы Sb-Al, где 4 - эвтектика для Al-угла (Sb - 0,25 ат.%), 5 - эвтектика для Sb-угла (Sb - 98,0 ат.%); на фиг. 3 - зависимость ширины запрещенной зоны от состава твердого раствора 1гц-х AUAsi-ySby для подложек: 6 - inP, 7 - InAs, 8 - GaSb. Цифрой 9 отмечен состав, отвечающий длине волны 2,55 мкм для комнатной температуры.

Авторами впервые было применено сплавление AI с Sb для решения задачи ге- тёроэпитаксиального роста слоев. Впервые была использована шихта для сплава, содержащая AI и St} в соотношении (3,5 моль.%), АЬ (96,5 моль.%) для получения го- могенного эвтектического расплава. Использование эвтектики позволяет автоматически получать однородный сплав строго заданного состава.

Бея заявленная совокупность призна- ков в результате взаимодействия привела к возможности гетероэпитаксиального выращивания сло ев твердого раствора 1ги-х AUAsi-ySby состава: ,12, O.t3, т.е. к цели изобретения.

Пример. Для приготовления эвтектического расплава AI + Sb была набрана шихта 66,145 мг AI и 8212,000 мг Sb. Гомогенизация проводилась при 998 С в течение 4 ч. Шихта загружалась в графито- вую кассету, которая помещалась в кварцевый реактор. Гомогенизация происходила в атмосфере водорода, предварительно очищенного пропусканием через Pd-фильтр. Температура измерялась с помощью термо- пары ППр и вольтметра типа Щ 300. Часть полученного сплава вместе с In. Sb, InAs, согласно расчету (расчет производился согласно известной методике, загружалась в кассету для эпитаксиального роста. Жидко- фазная эпитаксия проводилась в атмосфере водорода, в кварцевом реакторе на подложке InAs. Образец N 220-1. Состав расплава:

Х(А1) - 0,000239, X(As) - 0,0366, X(Sb) - 0,444 (где X(i) - мольная доля первого компонента). Эпитаксия проводилась, при Т - 652°С, интервал роста 5 град, скорость охлаждения 0,6 град/мин, площадь положки InAs ориентации (100) - 0,81 см , В результате получен эпитаксиальный слой толщиной 0,8 мкм, состава: X 0,061, Y 0,063. Рассогласование периодов решеток Зпитаксиального слоя и подложки составило 0,0009 отн.ед.

Концентрации элементов в эпитакси- альных слоях определялись с помощью количественного рентгеноспектрального микроанализа на микроанализаторе JXA - 5, САМЕВАХ фирмы Сатеса (Франция). Рассогласование периодов ре шеток эпитаксиального слоя и подложки измерялись при комнатной температуре методом рентгеновской дифрактометрии.

Таким образом, предлагаемый способ, в отличие от прототипа, в котором такие слои твердого раствора Ini-xAlxAsi-ySby состава О X 0,12, 0 Y 0,13 не могли быть получены, вследствие недостаточного количества AI в жидкой фазе, позволяет получать слои указанного состава.

Формула изобретения

Способ гетероэпитаксиального наращивания слоев твердого раствора на основе арсенида индия-алюминия, включающий предварительное сплавление алюминия с одним из компонентов твердого раствора, образующим с ним гомогенный расплав, гомогенизирующий отжиг полученного расплава при температуре выше температуры его ликвидуса, добавление к отожженному расплаву остальных компонентов твердого раствора согласно расчету состава раствора-расплава для наращивания, исходя из за- ранее выбранной температуры его ликвидуса, отжиг полученного раствора- расплава, создание пересыщения и приведение пересыщенного раствора-расплава в контакт с подложкой, отличающийся тем, что, с целью воспроизводимого наращивания однородных по составу слоев 1щ.х AxAsi-ySby, где 0.00 х:Ј 0.12 и 0,00 у SO, 13, предварительно сплавляют алюминий с сурьмой в соотношении 3,0-3,5 мол.% AI 97,0-96,5 мол.% Sb, гомогенизирующий отжиг этого расплава проводят при температуре 900-1000°С в течение не менее 4 ч, охлаждают со скоростью не более 4°С/мин, в качестве источника мышьяка при приготовлении раствора-расплава для наращивания используют арсенид индия, и в качестве подложки используют арсенид индия.

f

Примеры 2-6

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕТЕРОСТРУКТУРА НА ОСНОВЕ АРСЕНИДА - АНТИМОНИДА - ВИСМУТИДА ИНДИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2035799C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО НАРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ ТВЕРДЫХ РАСТВОРОВ | 1988 |

|

SU1559970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР С P-N-ПЕРЕХОДОМ В СИСТЕМЕ INAS - INGAAS | 1985 |

|

SU1433324A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 1989 |

|

SU1589918A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ НА ОСНОВЕ GaInAsSb | 2023 |

|

RU2805140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1983 |

|

SU1178263A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ AB МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2005 |

|

RU2297690C1 |

| Способ получения многослойных гетероэпитаксиальных структур в системе AlGaAs методом жидкофазной эпитаксии | 2016 |

|

RU2639263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР, СОДЕРЖАЩИХ СЛОИ ФОСФИДА ИНДИЯ И АРСЕНИДА-ФОСФИДА ИНДИЯ IN JnAsP | 1990 |

|

RU2032960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОДИОДОВ | 1988 |

|

SU1840979A1 |

Изобретение служит для изготовления оптоэлектронных приборов на основе эпитаксиальных структур4соединений типа АзВ5, полученных жидкофазной эпитаксией. Сущность: при изготовлении эпитаксиаль- ных слоев арсенида-антимонида индия- алюминия а люминий вводят в состав ростового раствора-расплава в виде гомогенного сплава с сурьмой. Источником мышьяка служит арсенид индия. Приготовленный раствор - расплав содержит все компоненты четверного соединения, в количестве, соответствующем точк е ликвидуса. Наращивание осуществляют из пересыщенного раствора-расплава на арсенидо-инди- евой подложке. Разработанная методика приготовления раствора-расплава обеспечивает высокую однородность слоев по составу и воспроизводимость их характеристик. 1 табл.

1-(сГ

10UO

;f

600

-/

...rg

X

0,26,4 Ar.% 0,6

Фм.1

200

0,1

0,4 Ar% Ј},$ Фиг 2

Л

0,3

1л

0,s

ы

fafmeY) 1800

1400

mo

BOD

200

AL

U,2

0,4 Ar.°/o 0,6

fcj

6,8

I

| V.Dewinter, M.Pollack, A.Srlvastava, V.Zysklnd | |||

| - V.EIectron | |||

| Mater., 1985, vol | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| КРУГЛЫЙ ВИСЯЧИЙ ЗАМОК | 1922 |

|

SU729A1 |

| K.Nakajima | |||

| K.Akita | |||

| - V.EIectrochem | |||

| Soc., 1983, vol | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Паровая радиальная турбина двойного вращения | 1925 |

|

SU1927A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-19—Подача