Изобретение относится к области металлургии, в частности, к способам направленной модификации поверхностных свойств различных изделий и, в частности, к износостойким покрытиям преимущественно для изделий в виде режущего и штампового инструмента, хирургических имплантов, эндопротезов, а также пар трения, которые могут быть синтезированы ионно-плазменными методами. Такие покрытия могут использоваться в машиностроении, в частности, в механообрабатывающих производствах, медицине, транспорте и других отраслях.

Из уровня техники известны многослойные износостойкие покрытия, наносимые на детали машин и/или режущий инструмент из твердого сплава (заявка Франции 2576668, 1987). Покрытие наносится при высоких температурах и содержит слои из циркония, хрома, титана, тантала, никеля с последующим нанесением нитридных слоев из элементов подслоя.

Недостатком известного износостойкого покрытия является высокие температуры его синтеза, что не позволяет получать покрытие на материал изделия из полутеплостойких и теплостойких инструментальных и конструкционных сталей, имеющих температуру отпуска значительно ниже температур синтеза покрытия, кроме того из-за относительно высокой адгезионной активности и невысокой прочности покрытия велика вероятность его интенсивного разрушения, особенно под воздействием высоких термомеханических нагрузок в процессе эксплуатации изделия.

Наиболее близким техническим решением - прототипом - является многослойно-композиционное износостойкое покрытие, согласно которому один из чередующихся слоев содержит тугоплавкие соединения металлов IV, V или IV, VI групп Периодической системы элементов, а другой - тугоплавкие соединения металлов IV, V или VI групп при толщине слоев 1-10 мкм, а способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия заключается в последовательно осуществляемых в камере вакуумно-дуговой установки очистке рабочей поверхности изделия бомбардировкой ионами, синтезе адгезионного, переходного и функционального слоев покрытия и их конденсации из плазменной фазы на рабочую поверхность изделия, причем сначала формируют адгезионный слой, содержащий тугоплавкое соединение металлов IV и/или V групп Периодической системы химических элементов, по крайней мере, один элемент из состава материала изделия и/или его соединение и один элемент из состава переходного слоя покрытия и/или его соединение, затем формируют переходный слой с введением в его состав тугоплавких соединений металлов IV и/или V групп Периодической системы химических элементов, по крайней мере, один из которых входит в состав функционального слоя, и далее формируют функциональный слой, содержащий соединения двух элементов из IV и/или V, IV и/или VI групп Периодической системы химических элементов, легированных алюминием или смесями двух или трех тугоплавких соединений металлов упомянутых групп (патент РФ №2198243 С2, МПК: С23С 30/00, опубл. 10.02.2003).

Техническое решение по прототипу обеспечивает весьма благоприятное сочетание кристаллохимических, физико-механических и теплофизических свойств слоев покрытия и металла изделия, вследствие чего изделие с нанесенным таким способом многослойно-композиционным покрытием способно длительное время сопротивляться макро- и микроразрушению поскольку функциональное покрытие существенно снижает термомеханические нагрузки на материал изделия, а последний создает благоприятные условия работы покрытию ввиду эффективной сопротивляемости микроползучести и пластическому деформированию.

Вместе с тем прототип обладает существенным недостатком, а именно: вышеописанные эксплуатационные показатели достижимы лишь в том случае, если изделие в своем составе содержит металл из состава адгезионного слоя, что существенно снижает область его применения, т.е. технологические возможности.

Задача изобретения - создание способа нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия без предъявления к металлу изделия специальных требований.

Технический результат - расширение технологических возможностей способа нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия за счет расширения номенклатуры металлов изделия.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия, включающего размещение изделия в камере вакуумно-дуговой установки, очистку рабочей поверхности изделия бомбардировкой ионами и синтез адгезионного, переходного и функционального слоев посредством конденсации из плазменной фазы на рабочую поверхность металлического изделия, очистку рабочей поверхности изделия осуществляют катодной бомбардировкой ионами металлов IV и/или V групп Периодической системы химических элементов, используемых в составе адгезионного слоя при давлении 1⋅10-1-1⋅10-3 Па и напряжении на изделии 0,7-1,5 кВ до прекращения появлений микродуг с последующей подачей на катод ускоряющего напряжения 20-30 кВ и формированием в изделии диффузионного слоя, при этом адгезионный слой содержит тугоплавкое соединение, по меньшей мере, одного металла IV и V групп Периодической системы химических элементов, который содержится в составе переходного слоя, переходный слой содержит тугоплавкое соединение, по меньшей мере, одного металла IV и V групп Периодической системы химических элементов, который содержится в составе функционального слоя, а функциональный слой содержит соединения двух элементов из IV и/или V, IV и/или VI групп Периодической системы химических элементов, легированные алюминием, при этом оптимально формирование диффузионного слоя осуществлять в течение времени, составляющего 300-900% от времени очистки рабочей поверхности изделия.

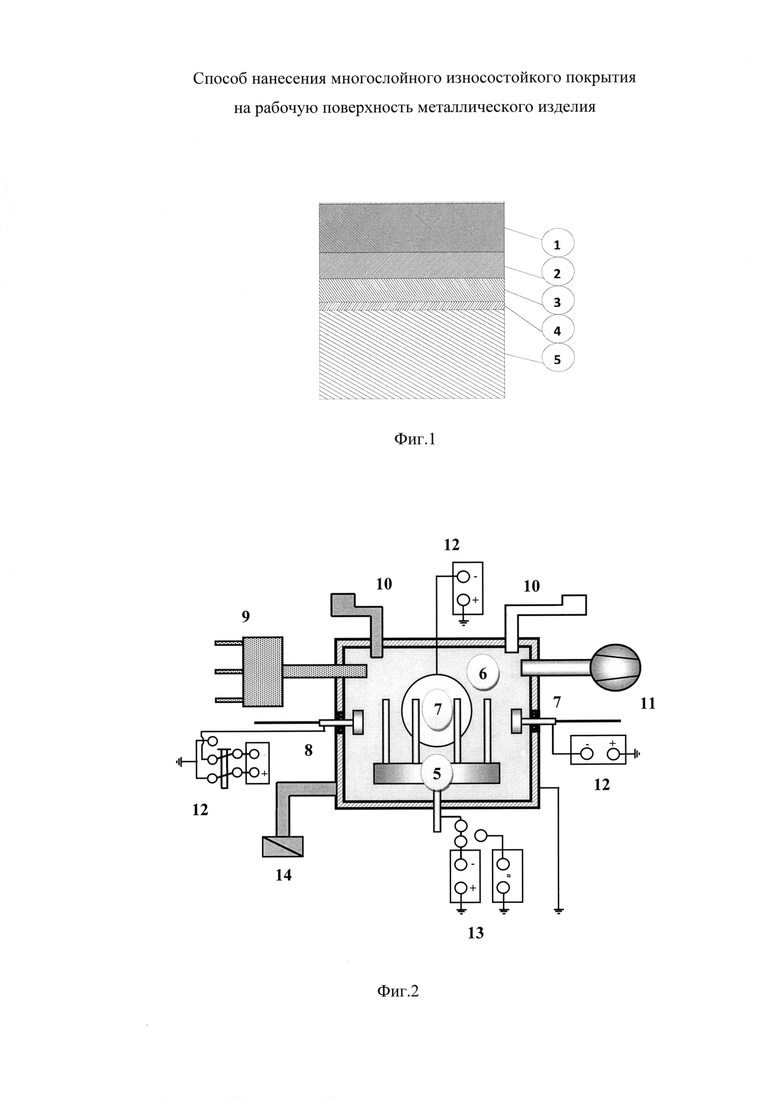

Изобретение иллюстрируется изображениями:

Фиг. 1 - послойная схема формируемого покрытия;

Фиг. 2 - схема реализации заявленного способа.

Основу изобретения составили следующие соображения.

В ходе испытаний коррозионной стойкости изделий медицинского назначения в статических условиях, которые проводились для оценки потенциальной чувствительности к коррозионному влиянию, связанному с воздействием физиологических условий в ФГБУ «Институте хирургии им. А.В. Вишневского», было выявлено, что образцы изделий с многослойно-композиционными покрытиями, раскрытыми в прототипе, имели меньший показатель коррозии по массе, чем образцы без покрытия и со стандартным покрытием нитрида титана. Однако, при нанесении таких покрытий способом, раскрытом в прототипе, при имитации высоких эксплуатационных нагрузок наблюдалось отслоение покрытия от изделия, выполненного из титанового сплава ВТ6 (показан по своим физико-механическим свойствам к применению в качестве материала хирургических имплантов).

В отличие от прототипа, было предложено реализовать покрытие с образованием функционального 1, переходного 2, адгезионного 3 и диффузионного 4 слоев, наносимых/формируемых на/в изделии 5 (Фиг. 1). Предложение основывалось на гипотезе, что принудительная диффузия ионов металла IV и/или V групп Периодической системы химических элементов из состава адгезионного слоя повысит адгезию покрытия (его адгезионного слоя 3) к изделию 5, не имеющему в составе своего материала металлов IV и/или V групп Периодической системы химических элементов и/или их соединений из состава адгезионного слоя. Как будет показано ниже, гипотеза нашла полное свое подтверждение. Также в ходе многочисленных экспериментов было выявлено, что формирование диффузионного слоя возможно осуществлять перед или одновременно с формированием адгезионного слоя - технический результат при этом достигается тот же. Кроме того, в процессе многочисленных экспериментов была выявлена зависимость оптимального соотношения времени формирования диффузионного слоя от времени очистки рабочей поверхности изделия по критерию производительность/качество (необходимость и достаточность), а именно: оптимально формировать диффузионный слой в течение 300-900% от времени очистки рабочей поверхности изделия.

В целом работу покрытия в предложенной в рамках изобретения конфигурации, можно охарактеризовать следующим образом.

Адгезионный слой 3, имеющий кристаллохимическое подобие структур с материалами «внедренного» в изделие 5 диффузионного слоя 4 и прилегающего переходного слоя 2 покрытия, обеспечивает прочную адгезионную связь между ними, при этом благодаря сложнокомпозиционному составу обладает высокой термодинамической устойчивостью и имеет небольшую разницу в физико-механических и теплофизических свойствах в сравнении с соответствующими свойствами диффузионного слоя 4, материалов изделия 5 и переходного слоя 2 покрытия. При формировании адгезионного слоя 3, имеющего максимальную кристаллохимическую совместимость с материалом изделия, резко снижается вероятность формирования критических напряжений растяжения на границах раздела «покрытие - материал изделия», что увеличивает сопротивляемость покрытия разрушению вследствие отслаивания. Кроме того, благодаря наноразмерной структуре функционального слоя 1 с высокой развитостью межзеренных и межслойных границ, совместимости кристаллохимических свойств адгезионного 3 и диффузионного 4 слоев, адгезионного слоя 3 и переходного слоя 2, а также переходного слоя 2 и функционального слоя 1 покрытия, при фильтрации осаждаемого конденсата от микрокапельной составляющей значительно снижается количество дефектов покрытия в виде микрокапель и других дефектов, за счет барьера на пути движения микротрещин и дислокаций. Фильтрация осаждаемого конденсата от микрокапельной составляющей также обеспечивает высокую сплошность покрытия, улучшая его барьерные функции.

Для повышения твердости и термодинамической устойчивости при сбалансированном сочетании прочности и твердости, а также снижения физико-химической активности по отношению к внешней среде (среда человеческого тела или агрессивные среды) в состав внешнего функционального слоя 1, непосредственно примыкающего к переходному слою 2, как и в прототипе, вводят тугоплавкие соединения металлов IV и/или V и/или VI групп Периодической системы химических элементов, при этом возможно дополнительное легирование алюминием. Введение гетерофазных тугоплавких соединений элементов V и особенно VI групп в состав слоя 1 или легирование алюминием приводит к образованию многокомпонентных соединений переходных металлов IV-VI групп с алюминием, увеличению статистического веса атомов со стабильными электронными конфигурациями (СВАСК) типа sp3 и s2p6, d5 придающих кристаллической решетке повышенную твердость и жесткость, а также чрезвычайно высокую сопротивляемость изнашиванию. При этом благодаря нанокристаллической структуре слоя сохраняется оптимальный баланс между твердостью, износостойкостью и пластичностью слоя, что существенно снижает вероятность его микрохрупкого разрушения. Введение более пластичного переходного слоя 2, обладающего высокой термодинамической устойчивостью при воздействии эксплуатационных термомеханических напряжений особенно циклического характера, еще больше снижает вероятность хрупкого разрушения слоя 1. Кроме того, легирование соединений металлов IV и V групп металлами VI группы приводит к созданию гетерофазных структур с резким отличием кристаллохимического строения относительно внешней среды (среда человеческого тела или агрессивные среды) и еще больше уменьшают физико-химическую активность слоя 1 по отношению к внешней среде.

Наконец, формирование диффузионного слоя 4 между покрытием и материалом изделия 5 путем дополнительного воздействия бомбардирующими ионами приповерхностных структур материала изделия, повышает как его адгезию к адгезионному слою покрытия, так и жесткость, сопротивляемость микроползучести, термопластическому деформированию, что способствует повышению долговечности покрытия и росту эффективности работы изделий.

Предлагаемое техническое решение реализуется следующим образом (причем, поскольку в части формирования адгезионного, переходного и функционального слоев покрытия предлагаемый способ практически не отличается от прототипа, в этой части пояснения минимизированы).

Изготовленное изделие 5 с тщательно подготовленной поверхностью, очищенной от загрязнений, размещали в камере 6 вакуумно-дуговой установки (Фиг. 2), в которой осуществляли процесс синтеза многослойно-композиционного нанострутурированного покрытия при использовании процессов фильтруемого вакуумно-дугового синтеза. Установка оснащена тремя катодами-испарителями 7, предназначенными для работы в режиме осаждения их материала в слоях 1, 2 и 3 покрытия, а также имплантором 8 (катодом, предназначенным для генерирования газо-металлических ионов с энергиями от 5 до 200 кэВ при формировании слоя 4). Кроме того, вакуумно-дуговая установка оснащена специальным газосмесителем 9, позволяющим вводить в камеру до 3-х газов одновременно с жесткой регламентацией их количества, что давало возможность синтезировать различные соединения тугоплавких металлов (карбиды, нитриды, карбонитриды, оксиды и др.). Скорость вращения изделий 5 в камере в процессе очистки и термоактивации, а также синтеза покрытий на их рабочих поверхностях составляет 2,5-50 об/мин. Помимо вышеуказанных элементов установка также имеет в своем составе: 10 - вакуумная система; 11 - системы охлаждения испарителей; 12 - источники электропитания катодов; 13 - система импульсной подачи напряжения смещения на изделия; 14 - система нагрева и охлаждения камеры.

Технологический процесс синтеза многослойно-композиционных покрытий проводили по следующей схеме.

Вариант 1. Многослойно-композиционное покрытие наносили на элементы аппарата полифасцикулярного остеосинтеза, изготовленные из сплава ВТ6 (длина 25 мм, диаметр 2 мм) после их размещения в камере вакуумно-дуговой установки. Устанавливали три катода: из алюминия, циркония и хрома, причем катоды алюминия и циркония располагают в катодах-испарителях, оснащенных устройствами фильтрации микрокапельной составляющей.

Далее производили формирование диффузионного, адгезионного, переходного и функционального слоев покрытия.

Сначала осуществляли очистку и термоактивацию поверхности изделия при давлении азота (реакционного газа) в пределах 10-3-10-1 Па, при токе дуги 70-140 А и напряжении смещения в пределах 0,7-1,5 кВ в течение 5-7 минут. Затем формировали диффузионный слой одновременно с осаждением адгезионного слоя при работе одного катода-испарителя - циркония и катода-имплантора, производящего ассистирующую импульсную бомбардировку осаждаемого конденсата ионами хрома. При этом, в процессе «внедрения» диффузионного слоя подавали на катод-имплантор напряжение ускорения 20-30 кВ, а в процессе синтеза адгезионного слоя покрытия (как и в прототипе) напряжение на катодах подавали в пределах 0,16-0,25 кВ, давление азота (реакционного газа) при этом также сохранялось в пределах 10-3-10-1 Па.

Переходный слой формировали при испарении циркония, хрома и подаче азота. Функциональный слой осаждали при работе трех катодов-испарителей (циркония, хрома и алюминия), подаче азота при ассистирующей бомбардировке ионами хрома. В процессе синтеза переходного и функционального слоев покрытия (как и в прототипе) напряжение на катодах подавали в пределах 0,16-0,25 кВ. Процесс осаждения покрытия осуществляли при температуре 700°С. Для рассматриваемого случая общая толщина покрытия составила 6-7 мкм при толщине адгезионного слоя около 0,8 мкм.

Вариант 2. Покрытие синтезировали на штифты несъемных зубных протезов из титанового сплава ВТ6 диаметром 0,7 мм и длиной 5 мм. Устанавливали три катода из циркония, ниобия и алюминия.

Формирование диффузионного слоя производили следующим образом. После предварительной откачки камеры до давления р=10-2 Па в установку напускали нейтральный газ (например, аргон) до давления 2⋅10-1 Па, после чего проводили термоактивацию изделий путем воздействия пучком электронов, эжектированных из плазмы несамостоятельного газового разряда до температур 500-550°С при плотности электронного тока 0,01 А/см2. Затем проводили предварительную очистку изделий при напряжениях смещения 0,8-1,2 кВ, плотности тока 0,05-0,11 А/см2 и времени очистки 3-7 минут. При этом температура изделий увеличилась до 600-620°С. Затем производили непосредственное формирование диффузионного слоя при подаче ускоряющего напряжения 20-30 кВ на катод-имплантор (цирконий) в течение 20-60 мин.

Далее технологический процесс осуществляли аналогично и на режимах по варианту 1.

Адгезионный слой формировали при работе двух катодов-испарителей - циркония и ниобия, переходный слой при испарении циркония и ниобия и подаче азота, функциональный слой - при включении трех испарителей (циркония, ниобия и алюминия) и ассистирующей импульсной бомбардировке ионами циркония.

Для данных изделий общая толщина покрытия составила 5-6 мкм при толщине адгезионного слоя около 0,3-0,8 мкм и толщине диффузионного слоя около 0,3-0,5 мкм.

Полученные предложенным способом покрытия по своим физико-механическим свойствам и эксплуатационным показателям не только соответствовали показателям прототипа (где изделие имеет в составе своего материала металлы IV и/или V групп Периодической системы химических элементов и/или их соединения из состава адгезионного слоя), но и превзошли их по ряду показателей до 3-7%. Выход за пределы заявленных параметров существенно снижал качество адгезии наносимого покрытия за счет либо «невнедрения» ионов в изделие ввиду их малой энергии, либо разрушения поверхностного слоя изделия за счет чрезмерной энергии.

Таким образом, предлагаемый способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия расширяет технологические возможности, способствует повышению сопротивляемости ответственных изделий медицинского назначения, работающих в среде человеческого тела, и изделий, работающих в агрессивных средах, коррозионно-окислительному, абразивному, усталостному и диффузионному изнашиванию, выполняя барьерные функции, предотвращая проникновение частиц материала изделия в ткани человеческого тела. В частности, изделия медицинского назначения, работающие в среде человеческого тела, имеют увеличенное время эксплуатации при существенном снижении риска металлоза тканей человеческого тела, т.е. диффузии компонентов (ионов металлов) материала таких изделий (например, титана, ванадия) в них, приводящего в ряде случаев к отторжению такого изделия. Кроме того, при использовании изделий с нанесенным предлагаемым способом покрытием, обладающим весьма низкой физико-химической активностью к внешней среде, заметно снижаются или полностью прекращаются коррозионные процессы, которые чреваты утратой изделием его эксплуатационных свойств. Также важным моментом, особенно для изделий, представляющих из себя пары трения (например, в эндопротезах), является существенное повышение износостойкости и снижение коэффициента трения.

Изложенное позволяет сделать вывод о том, что поставленная задача изобретения - создание способа нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия без предъявления к металлу изделия специальных требований - решена, а заявленный технический результат - расширение технологических возможностей способа нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия за счет расширения номенклатуры металлов изделия - достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

| Способ нанесения композиционного покрытия на деталь из инструментальной стали | 2020 |

|

RU2756960C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| Многослойно-композиционное покрытие металлического изделия | 2017 |

|

RU2673687C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2007 |

|

RU2346078C2 |

| СПОСОБ МНОГОСЛОЙНОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОДЛОЖКУ | 2011 |

|

RU2492276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

Изобретение относится к способам направленной модификации поверхностных свойств различных изделий и, в частности, к износостойким покрытиям преимущественно для изделий в виде режущего и штампового инструмента, хирургических имплантов, эндопротезов, а также пар трения, которые могут быть синтезированы ионно-плазменными методами. Способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия включает размещение изделия в камере вакуумно-дуговой установки, очистку рабочей поверхности изделия бомбардировкой ионами и синтез адгезионного, переходного и функционального слоев посредством конденсации из плазменной фазы на рабочую поверхность металлического изделия. Очистку рабочей поверхности изделия осуществляют катодной бомбардировкой ионами металлов IV и/или V групп Периодической системы химических элементов, используемых в составе адгезионного слоя при давлении 1⋅10-1-1⋅10-3 Па и напряжении на изделии 0,7-1,5 кВ до прекращения появлений микродуг с последующей подачей на катод ускоряющего напряжения 20-30 кВ и формированием в изделии диффузионного слоя. Адгезионный слой содержит тугоплавкое соединение по меньшей мере одного металла IV и V групп Периодической системы химических элементов, который содержится в составе переходного слоя. Переходный слой содержит тугоплавкое соединение по меньшей мере одного металла IV и V групп Периодической системы химических элементов, который содержится в составе функционального слоя. Функциональный слой содержит соединения двух элементов из IV, и/или V, IV, и/или VI групп Периодической системы химических элементов, легированные алюминием. Формирование диффузионного слоя осуществляют в течение времени, составляющего 300-900% от времени очистки рабочей поверхности изделия. Обеспечивается существенное повышение износостойкости и снижение коэффициента трения, а также расширение технологических возможностей нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия за счет расширения номенклатуры металлов изделия. 1 з.п. ф-лы, 2 ил., 2 пр.

1. Способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия, включающий размещение изделия в камере вакуумно-дуговой установки, очистку рабочей поверхности изделия бомбардировкой ионами и синтез адгезионного, переходного и функционального слоев посредством конденсации из плазменной фазы на рабочую поверхность металлического изделия, отличающийся тем, что очистку рабочей поверхности изделия осуществляют катодной бомбардировкой ионами металлов IV и/или V групп Периодической системы химических элементов, используемых в составе адгезионного слоя при давлении 1⋅10-1-1⋅10-3 Па и напряжении на изделии 0,7-1,5 кВ до прекращения появлений микродуг с последующей подачей на катод ускоряющего напряжения 20-30 кВ и формированием в изделии диффузионного слоя, при этом адгезионный слой содержит тугоплавкое соединение по меньшей мере одного металла IV и V групп Периодической системы химических элементов, который содержится в составе переходного слоя, переходный слой содержит тугоплавкое соединение по меньшей мере одного металла IV и V групп Периодической системы химических элементов, который содержится в составе функционального слоя, а функциональный слой содержит соединения двух элементов из IV, и/или V, IV, и/или VI групп Периодической системы химических элементов, легированные алюминием.

2. Способ по п. 1, отличающийся тем, что формирование диффузионного слоя осуществляют в течение времени, составляющего 300-900% от времени очистки рабочей поверхности изделия.

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2012 |

|

RU2494170C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| US 4686156 A, 11.08.1987 | |||

| WO 2000006793 A1, 10.02.2000. | |||

Авторы

Даты

2019-12-11—Публикация

2017-08-07—Подача