Изобретение относится к составам для пайки, в частности к составу припоя, и может быть использовано для бесфлюсовой пайки алюминия и его сплавов с медью и ее сплавами.

Известен припой для холодильно-дис- персной пайки, содержащий, мае. %: олово 4-5. медь 39-50, галлий 46-56.

Известен также припой для бесфлюсовой пайки алюминия и его сплавов (авт. св. СССР № 619314), держащий, мае. %: цинк 35-48, алюминий 0,5-1,5, кремний 0,6-0,8, редкоземельный металл 0,02-2,2, медь 0,5- 1,1 и олово - остальное,

Известен припой, содержащий, мае. %: свинец 30,2-39,1, цинк 12-20, галий 0,2-0,4, сурьма 0,1-0,3 и олово остальное.

Однако известный припой имеет недостаточно высокую прочность (5,3 кгс/мм ).

Цель изобретения - увеличение прочности паяного соединения.

Поставленная цель достигается тем, что припой дополнительно содержит медь при

следующем соотношении компонентов, мае. %:

Свинец38,8-53,1

Цинк0,5-10

Галлий0,2-1,9

Медь0,5-5

ОловоОстальное.

Припой готовили путем последовательного сплавления в кварцевом тигле при температуре 350° С разных количеств олова, свинца, цинка, меди. Причем медь вводили в расплав в виде порошка при перемешивании расплава наконечником ультразвукового диспергатора УСП-1. Через 15-30 мин расплав выливали в нагретую до 150-160°С форму.

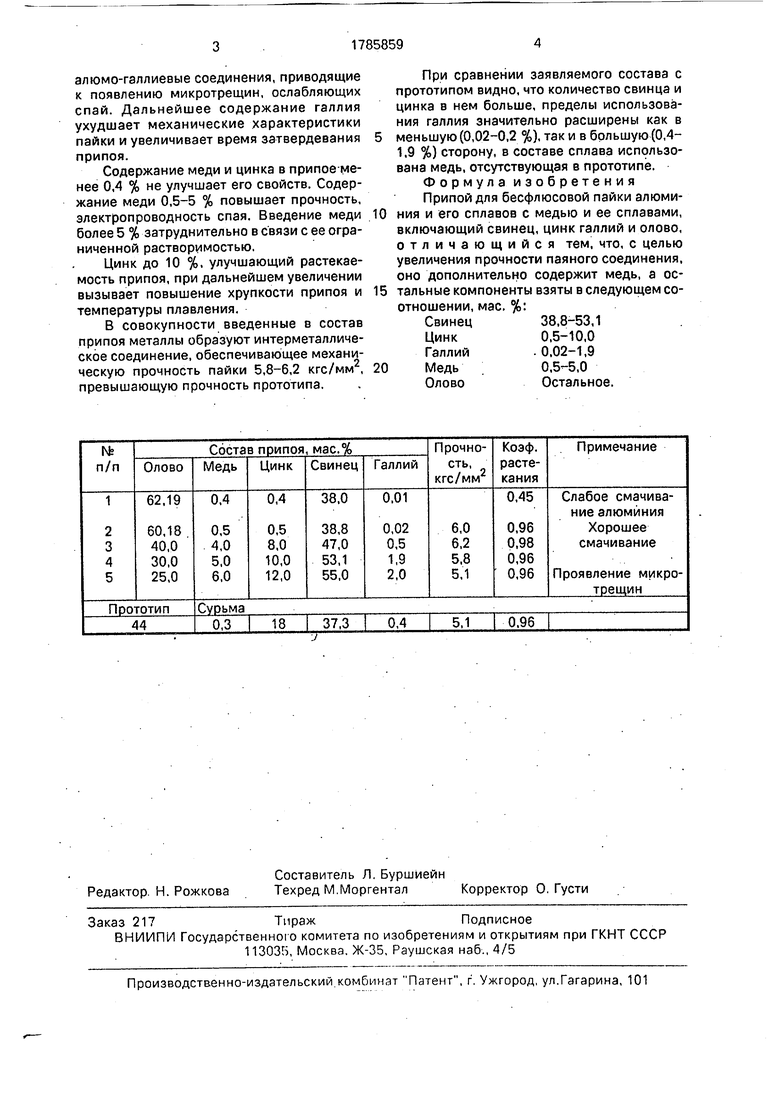

Свойства полученного припоя при спаивании шин алюминий-медь толщиной 0,8 приведены в таблице.

Из таблицы видно, хорошее смачивание алюминия, наряду с высокой прочностью спая, достигается в примерах 2-4.

При содержании галлия более 1,9 % на поверхности алюминия образуются хрупкие

-Ч 00 СЛ 00 СЛ

о

алюмо-галлиевые соединения, приводящие к появлению микротрещин, ослабляющих спай. Дальнейшее содержание галлия ухудшает механические характеристики пайки и увеличивает время затвердевания припоя.

Содержание меди и цинка в припое-ме- нее 0,4 % не улучшает его свойств. Содержание меди 0,5-5 % повышает прочность, электропроводность спая. Введение меди более 5 % затруднительно в связи с ее ограниченной растворимостью.

Цинк до 10 %, улучшающий растекае- мость припоя, при дальнейшем увеличении вызывает повышение хрупкости припоя и температуры плавления.

В совокупности введенные в состав припоя металлы образуют интерметалличе- ское соединение, обеспечивающее механическую прочность пайки 5,8-6,2 кгс/мм, превышающую прочность прототипа.

При сравнении заявляемого состава с прототипом видно, что количество свинца и цинка в нем больше, пределы использования галлия значительно расширены как в меньшую (0,02-0,2 %), так и в большую (0,4- 1.9 %) сторону, в составе сплава использована медь, отсутствующая в прототипе.

Формула изобретения

Припой для бесфлюсовой пайки алюминия и его сплавов с медью и ее сплавами, включающий свинец, цинк галлий и олово, отличающийся тем. что, с целью увеличения прочности паяного соединения, оно дополнительно содержит медь, а остальные компоненты взяты в следующем соотношении, мае. %:

Свинец38,8-53,1

Цинк0,5-10,0

Галлий. 0,02-1,9

Медь0,5-5,0

ОловоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для бесфлюсовой пайки алюминия и его сплавов | 1990 |

|

SU1785858A1 |

| Припой для бесфлюсового лужения сплавов тербий-железо | 1988 |

|

SU1590295A1 |

| Припой для бесфлюсовой пайки и способ его изготовления | 2015 |

|

RU2609583C2 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 2010 |

|

RU2432242C1 |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ МЕДИ И ЕЕ СПЛАВОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2036064C1 |

| Припой для лужения и пайки алюминия и его сплавов | 1990 |

|

SU1774907A3 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ЦИНКА И ЕГО СПЛАВОВ | 1996 |

|

RU2138378C1 |

Использование: бесфлюсоёая пайка алюминия и его сплавов с медью и ее спла- .вамй. Сущность изобретения: припой содержит следующие компоненты, мае. %: свинец 38,8-53.1; цинк 0,5-10; галлий 0,02-1,9; медь 0,5-5,0; олово - остальное. 1 табл.

| ХОЛОДНО-ДИСПЕРСИОННОЙ ПАЙКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU236214A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1580718, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-03—Подача