Изобретение относится к области пайки, в частности к составу припоя, и может быть использовано для бесфлюсовой пайки алюминия и его сплавов.

Известен припой для бесфлюсовой пай- .ки, содержащий 35-95 % галия и 5-65 % алюминия. Он находится в пастообразном состоянии и самозатвердевает через некоторое время после приготовления за счет образования высокотемпературных алюминатов галлия. Температура пайки при этом значительно отличается от температуры распаивания.

Известен также припой содержащий, мае. %: свинец 30,2-39,1, цинк 12-420, галлий 0,2-0,4, сурьму 0,1-0,3 и олово-остальное.

Однако известный припой не обеспечи- вает достаточно высокой прочности паяного соединения.

Цель изобретения - увеличение прочности паяного соединения.

Поставленная цель достигается тем, что в состав припоя дополнительно введен алюминий и кремний при следующем соотношении ингредиентов, мае. %:

ел С

Олово

Свинец

Алюминий

Кремний

Галлий

30,0-65,18

34,2-62,1

0,5-5,0

0,1-1,0

0,02-1,9.

Припой приготавливали путем последовательного сплавления в кварцевом тигле при температуре 350°С различных количеств олова, свинца, галлия, кремния и алюминия, при этом алюминий и кремний вводили в расплав в виде порошков небольшими порциями.

В процессе приготовления расплав пе- ремешивали ультразвуковым диспергато- ром УСП-1 и через 15-30 мин выливали в нагреве до 150-160°С формы.

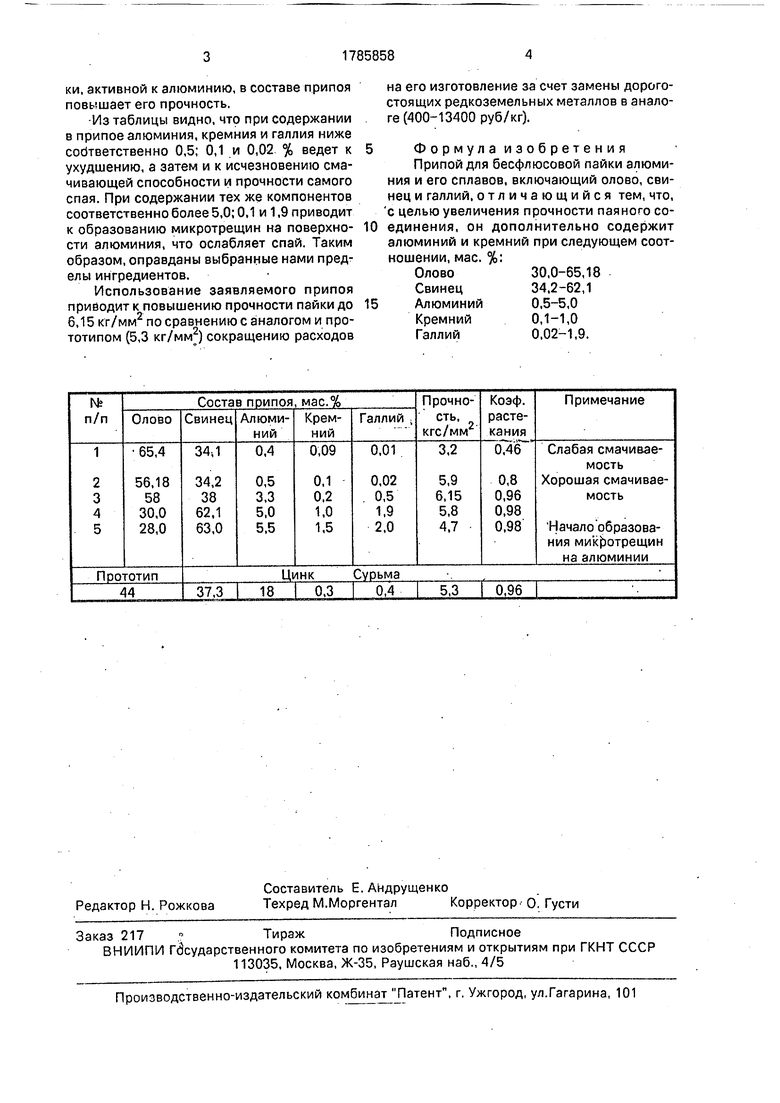

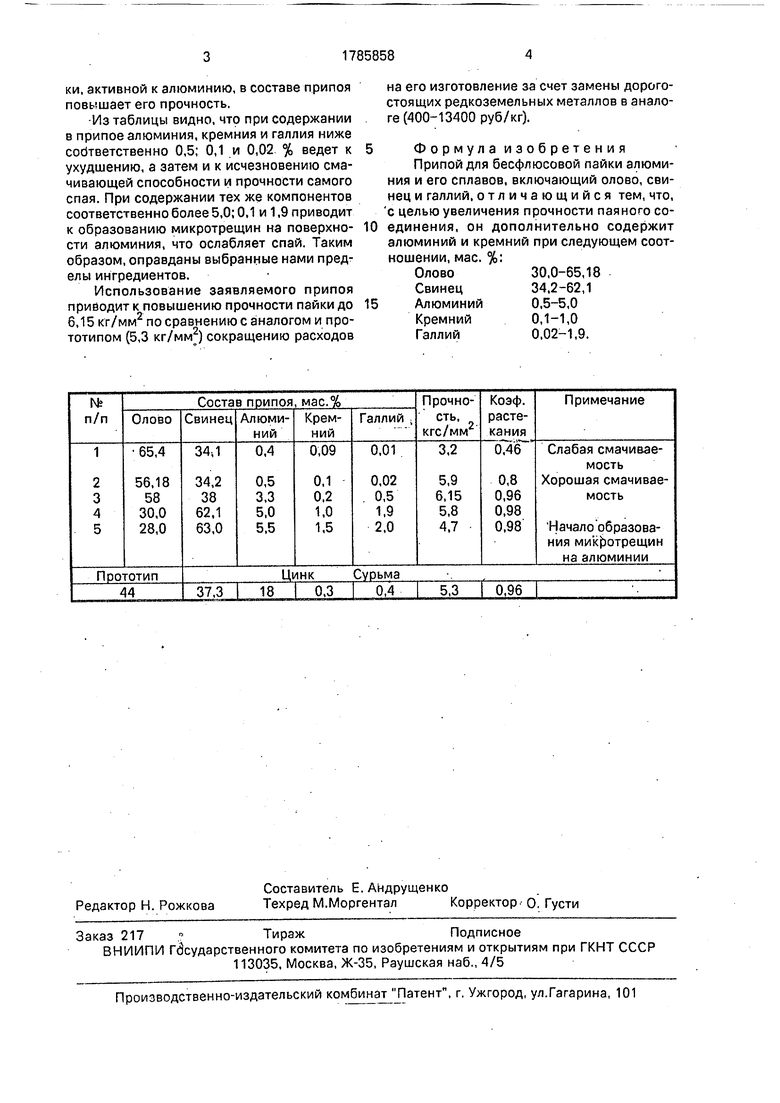

Свойства полученного припоя приведены в нижеследующей таблице.

Введение в состав припоя алюминия и кремния повышает его прочность и пластичность. Образование алюмо-галлиевой эвтиXI00

ел

00

ел со

ки, активной к алюминию, в составе припоя повышает его прочность.

Из таблицы видно, что при содержании в припое алюминия, кремния и галлия ниже соответственно 0,5; 0,1 и 0,02 % ведет к ухудшению, а затем и к исчезновению смачивающей способности и прочности самого спая. При содержании тех же компонентов соответственно более 5,0; 0,1 и 1,9 приводит к образованию микротрещин на поверхности алюминия, что ослабляет спай. Таким образом, оправданы выбранные нами пределы ингредиентов.

Использование заявляемого припоя приводит к повышению прочности пайки до 6,15 кг/мм2 по сравнению с аналогом и прототипом (5,3 кг/мм2) сокращению расходов

0

на его изготовление за счет замены дорогостоящих редкоземельных металлов в аналоге (400-13400 руб/кг).

Формул а изо бретени я Припой для бесфлюсовой пайки алюминия и его сплавов, включающий олово, свинец и галлий, отличающийся тем, что, с целью увеличения прочности паяного соединения, он дополнительно содержит алюминий и кремний при следующем соотношении, мае. %:

5

Олово

Свинец

Алюминий

Кремний

Галлий

30,0-65,18

34,2-62,1

0,5-5,0

0,1-1,0

0,02-1,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для бесфлюсовой пайки алюминия и его сплавов с медью и ее сплавами | 1990 |

|

SU1785859A1 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1992 |

|

RU2012468C1 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 2010 |

|

RU2432242C1 |

| Припой для бесфлюсовой пайки и способ его изготовления | 2015 |

|

RU2609583C2 |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ МЕДИ И ЕЕ СПЛАВОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2036064C1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| Припой для бесфлюсового лужения сплавов тербий-железо | 1988 |

|

SU1590295A1 |

Использование: бесфлюсовая пайка алюминия и его сплавов. Сущность изобретения: припой содержит следующие компоненты, мае %: олово 30-65,18; свинец 34,2-62,1; алюминий 0,5-5; кремний 0.1-1; галлий 0,02-1,9. 1 табл.

| Авторское свидетельство СССР № 228507, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Авторское свидетельство СССР № 1580718, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-03—Подача