Изобретение относится к материаловедению, а именно к способам исследования образцов металлических материалов путем приложения к ним растягивающей нагрузки, и может быть использовано для определения величины эффекта деформационного старения сталей после термической, механической обработок, а также при эксплуатации изделий.

Под деформационным старением понимают процесс, протекающий в сталях, подвергавшихся пластической деформации и последующей выдержке в течение определенного времени или нагреву, что приводит к необратимому изменению механических свойств. Известно, что процесс деформационного старения в сталях связан с присутствием в твердом растворе атомов внедрения (углерода, азота) и взаимодействием их со свежими дислокациями, внесенными в результате различного рода нагрузок и деформаций при изготовлении или эксплуатации конструкций [Штремель М.А. Прочность сплавов. Часть I. Дефекты решетки: учебник для вузов. 2-ое изд., перераб. и доп. М.: МИСИС, 1999. 384 с.]. Для конструкционных материалов определение величины эффекта деформационного старения имеет большой научно-практический интерес, поскольку вызванная деформационным старением деградация механических свойств конструкции может привести к ее преждевременному разрушению.

Одним из следствий деформационного старения является упрочнение металла конструкции (изделия) в виде повышения напряжения начала пластического течения (предела текучести σт), которое, в отсутствие других механизмов упрочнения, может использоваться как технологический прием для повышения прочностных свойств высокопластичных сталей [Пышминцев И.Ю. Упрочнение листовых сталей для холодного формоизменения. Екатеринбург: Издательство АМБ, 2004. 160 с.]. Так, известен способ повышения прочности низкоуглеродистых сталей, используемых в автомобильной промышленности, в основе которого лежит эффект деформационного старения, вызванный низкотемпературным нагревом (tн ≤ 250°С, τ ≤ 20 мин.) деформированного изделия, например, кузова автомобиля, при нанесении и сушке лакокрасочного покрытия на его поверхности. В этом случае эффект упрочнения определяют по величине Δσт - разности между пределом текучести стали до и после наложения низкотемпературного нагрева [Rana R., Singh S.B. Automotive Steels - Design, Metallurgy, Processing and Applications. UK: Elsevier, 2017. 470 p.].

Известен способ повышения прочностных свойств стали, заключающийся в деформационном старении образца при приложении статической нагрузки. Пластическая деформация составляет 1-2%, а сам процесс деформационного старения состоит из нескольких циклов, количество которых обусловлено окончанием прохождения равномерной деформации по длине образца. При этом для нагружения образца используют сжимающую нагрузку, а техническим результатом изобретения является повышение прочностных свойств стали и сопротивления потере устойчивости при статических сжимающих нагрузках [Патент № 2512677. Российская Федерация, МПК C21D8. Способ повышения прочностных свойств стали и сопротивления потери устойчивости / Кукса Л.В., Клименко В.И. Волгоградский государственный архитектурно-строительный университет, опубл. 10.04.14].

Отрицательное значение упрочнения при деформационном старении заключается в появлении пластической нестабильности в конструкции (изделии), когда при превышении критического напряжения (предела текучести σт) она может необратимо изменять свои геометрические размеры (пластически деформироваться) без роста напряжений. При испытаниях на растяжение стандартных образцов пластическая нестабильность проявляется в виде зуба и/или площадки текучести на кривой деформации в координатах «напряжение σ - относительное удлинение δ» [ГОСТ 1497-84. Металлы. Методы испытаний на растяжение. М.: Стандартинформ, 2008. 22 с.]. Кроме того, проявление деформационного старения в металле конструкции при эксплуатации может приводить к возникновению полос на ее поверхности, называемых полосами Чернова-Людерса и отражающих особый механизм пластической деформации. Появление таких достаточно крупных полос приводит к нарушению сплошности поверхностного покрытия, используемого в различных изделиях для защиты от коррозии.

Другим важным следствием деформационного старения в сталях является эффект охрупчивания - повышение склонности металла к хрупкому разрушению и, как следствие, преждевременное разрушение конструкций. Во многих исследованиях было показано, что охрупчивание металла при деформационном старении опасно, так как может развиваться не только при нагреве деформированного металла, но и при его вылеживании (эксплуатации) при комнатной температуре. Отсюда вытекает необходимость оценки величины эффекта деформационного старения в конкретном изделии [Смирнов М.А., Пышминцев И.Ю., Варнак О.В., Мальцева А.Н., Гойхенберг Ю.Н. Исследование склонности низкоуглеродистой стали к деформационному старению и проявлению эффекта Баушингера // Сталь, 2016, № 1. С. 39-45].

Наиболее близким по технической сущности к предлагаемому способу является способ определения склонности сталей к деформационному старению [ГОСТ 7268-82. Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб. М.: Изд-во стандартов, 2002. 3 с.].

Способ заключается в выполнении следующих операций:

- пластическая деформация образца при комнатной температуре величиной не более 10 %;

- проведение провоцирующей термической обработки, вызывающей максимальный эффект деформационного старения (нагрев деформированного образца до 250°С, выдержка в течение 1 ч. и охлаждение на воздухе);

- определение ударной вязкости при испытаниях на ударный изгиб при комнатной температуре образцов до и после провоцирующей обработки;

- расчет величины эффекта деформационного старения при наличии разницы между измеренными значениями ударной вязкости.

Недостатком данного способа является то, что определение величины деформационного старения по изменению ударной вязкости позволяет оценить только эффект охрупчивания стали без учета изменения прочностных и пластических характеристик. Кроме того, проведение испытаний на ударный изгиб в другом температурном диапазоне (при повышенных или отрицательных температурах) приводит к изменению вязкости металла, отличного от оного при комнатной температуре. Определенная известным способом склонность стали к деформационному старению является достаточно условной характеристикой, не позволяющей объективно оценить величину этого эффекта.

Таким образом, процесс деформационного старения характерен для большинства изделий (конструкций) и протекает в широком диапазоне температур эксплуатации. Эффект деформационного старения проявляется в виде повышения прочностных и снижении вязко-пластических свойств конструкции, что в дальнейшем может привести к ее преждевременному разрушению. Следовательно, для предотвращения таких ситуаций возникает необходимость для оценки величины эффекта деформационного старения.

Техническая задача, решаемая данным изобретением, заключается в повышении объективности и упрощении определения величины эффекта деформационного старения в сталях (конструкциях) за счет использования результатов испытаний на растяжение стандартных образцов.

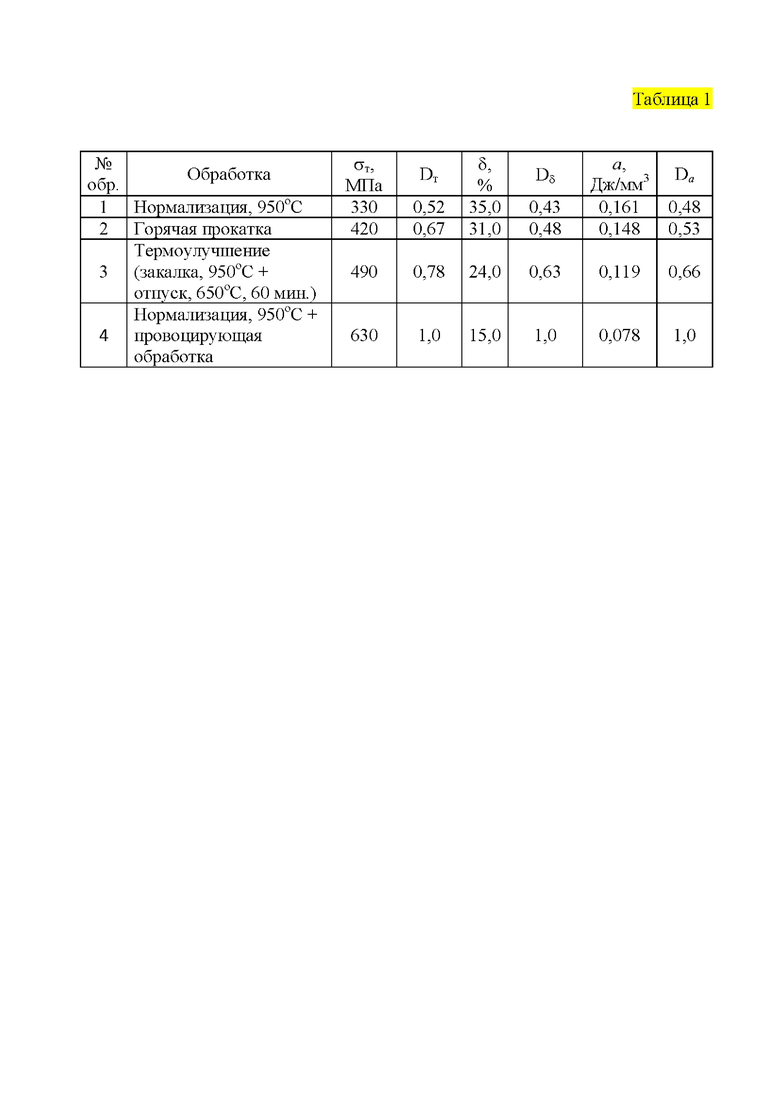

Поставленная задача решается способом, при котором после испытания на растяжение при комнатной температуре образцов до и после провоцирующей обработки на кривых растяжения σ = ƒ (δ) находят прочностные (предел текучести  ) и вязко-пластические (относительное удлинение δ, статическую вязкость a) свойства стали в исходном состоянии и после провоцирующей обработки, а затем по изменению выделенных характеристик определяют величину эффекта деформационного старения D.

) и вязко-пластические (относительное удлинение δ, статическую вязкость a) свойства стали в исходном состоянии и после провоцирующей обработки, а затем по изменению выделенных характеристик определяют величину эффекта деформационного старения D.

Приняв достигнутый после провоцирующей обработки уровень механических свойств за максимальный эффект, вызванный деформационным старением, можно градуировать структурные состояния (обработки) стали конкретного химического состава по параметру D, отражающем разную величину эффекта деформационного старения.

Провоцирующая обработка состоит из двух этапов.

На первом этапе в испытательной машине к образцу после полного прохождения пластической деформации на площадке текучести (в случае, если она имеется) прикладывается пластическая деформация величиной не более 10 %. Вследствие использования стандартного образца и возможности более точной оценки степени деформации предложенный способ нагружения значительно упрощает процедуру провоцирующей обработки по сравнению с прототипом.

На втором этапе этот образец подвергают нагреву до 250°С, выдержке при данной температуре в течение 1 ч. и охлаждению на воздухе.

Изобретение иллюстрируется следующими чертежами.

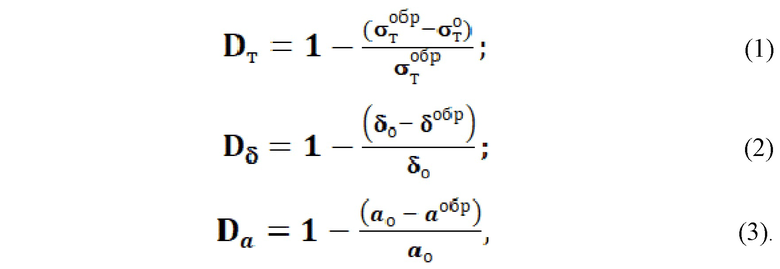

На фиг. 1 приведены кривые растяжения стандартных образцов в координатах «напряжение σ - относительное удлинение δ» (кривая 1 для образца в исходном состоянии, кривая 2 для образца после наложения провоцирующей обработки), а также выделены механические свойства (предел текучести σт, относительное удлинение δ, статическая вязкость a), изменение которых было вызвано деформационным старением: упрочнение Δσт = σтобр - σто, снижение пластичности Δδ = δо - δобр и вязкости Δa = aо - aобр, где  и σтобр – предел текучести, δо и δобр – относительное удлинение, aо и аобр –статическая вязкость, соответственно, в исходном состоянии и после наложения провоцирующей обработки.

и σтобр – предел текучести, δо и δобр – относительное удлинение, aо и аобр –статическая вязкость, соответственно, в исходном состоянии и после наложения провоцирующей обработки.

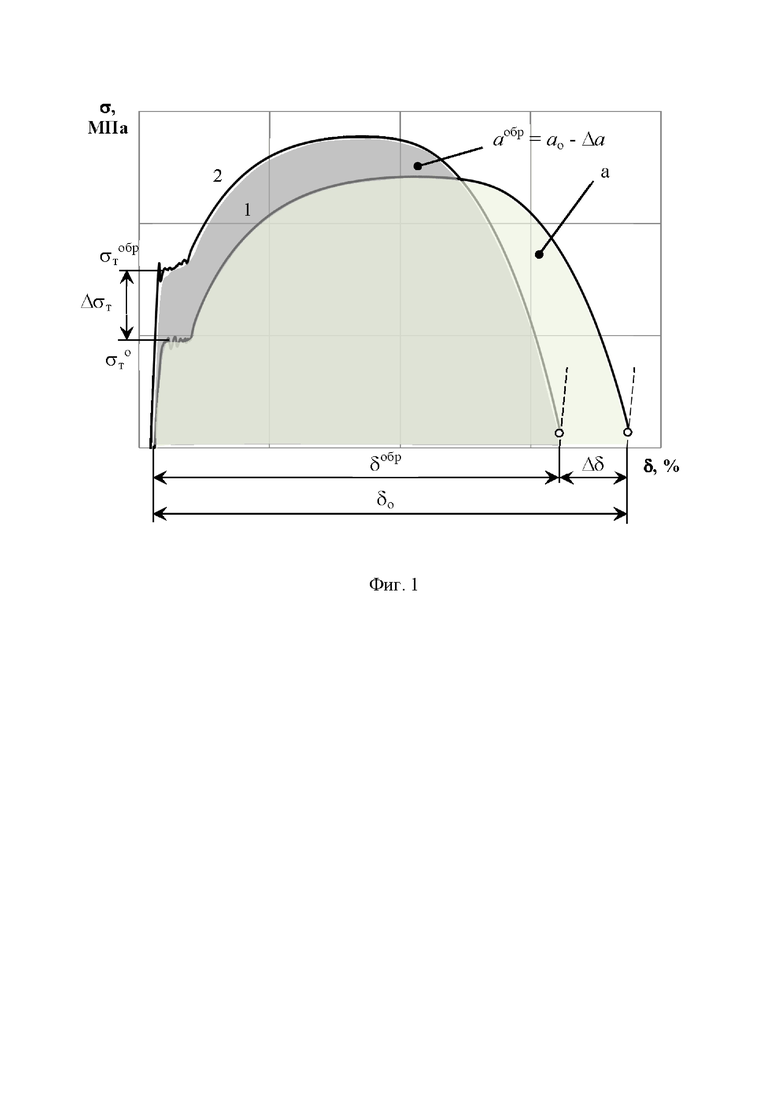

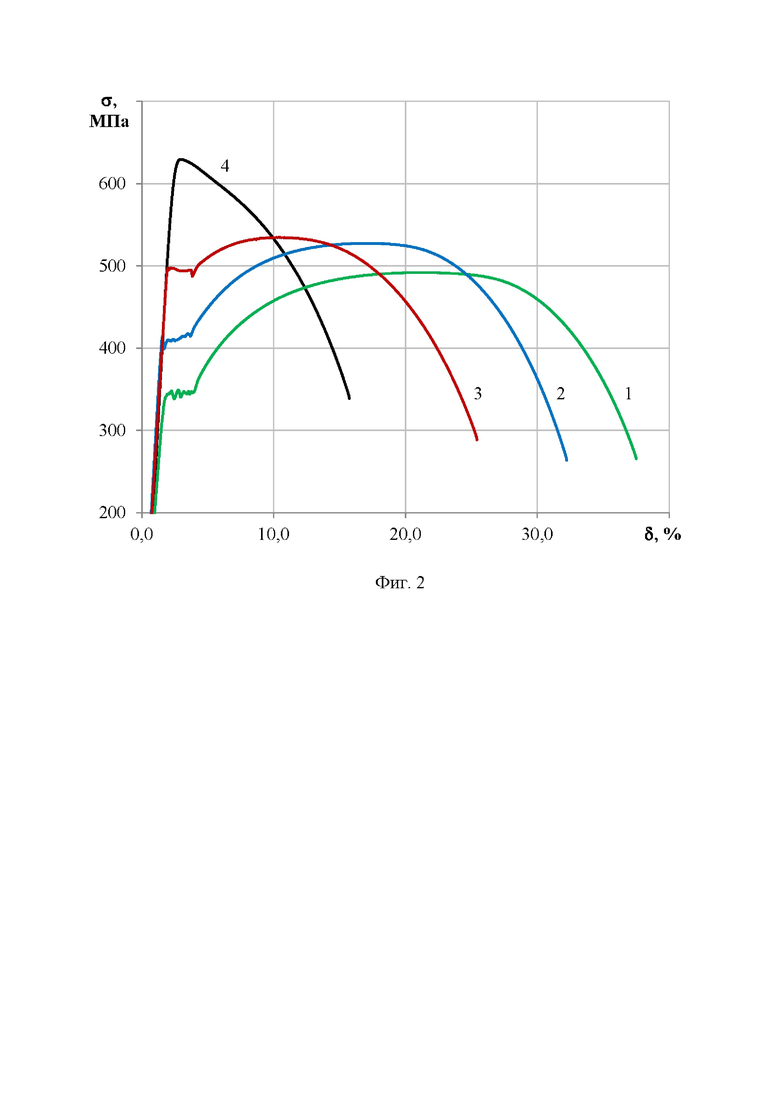

На фиг. 2 приведены кривые растяжения в координатах «σ-δ» образцов стали 09Г2С, подвергнутых обработке по разным режимам: нормализации при 950°С (кривая 1), горячей прокатке с охлаждением на воздухе (кривая 2), термоулучшению, включающему закалку от 950°С и отпуск при 650°С в течение 1 ч. (кривая 3), нормализации при 950°С и последующей провоцирующей обработке (кривая 4), а в табл. 1 - механические свойства, определенные по кривым растяжения, и параметры Dт, Dδ, Dа, рассчитанные по изменению свойств, где

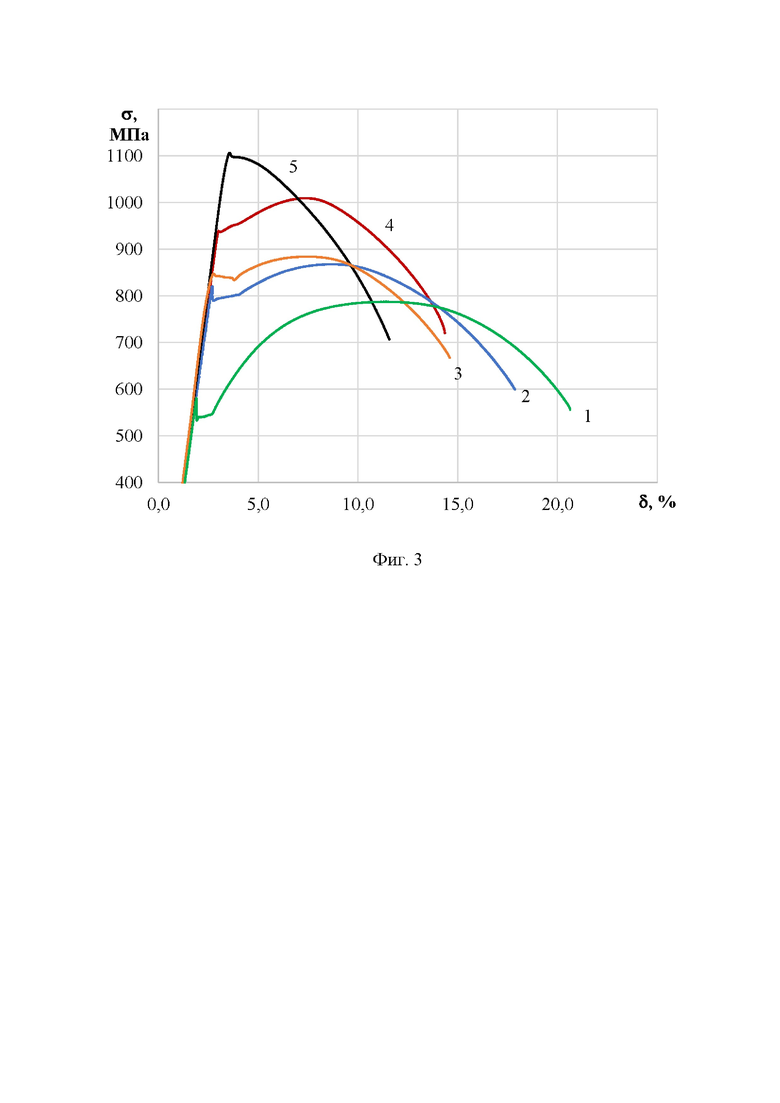

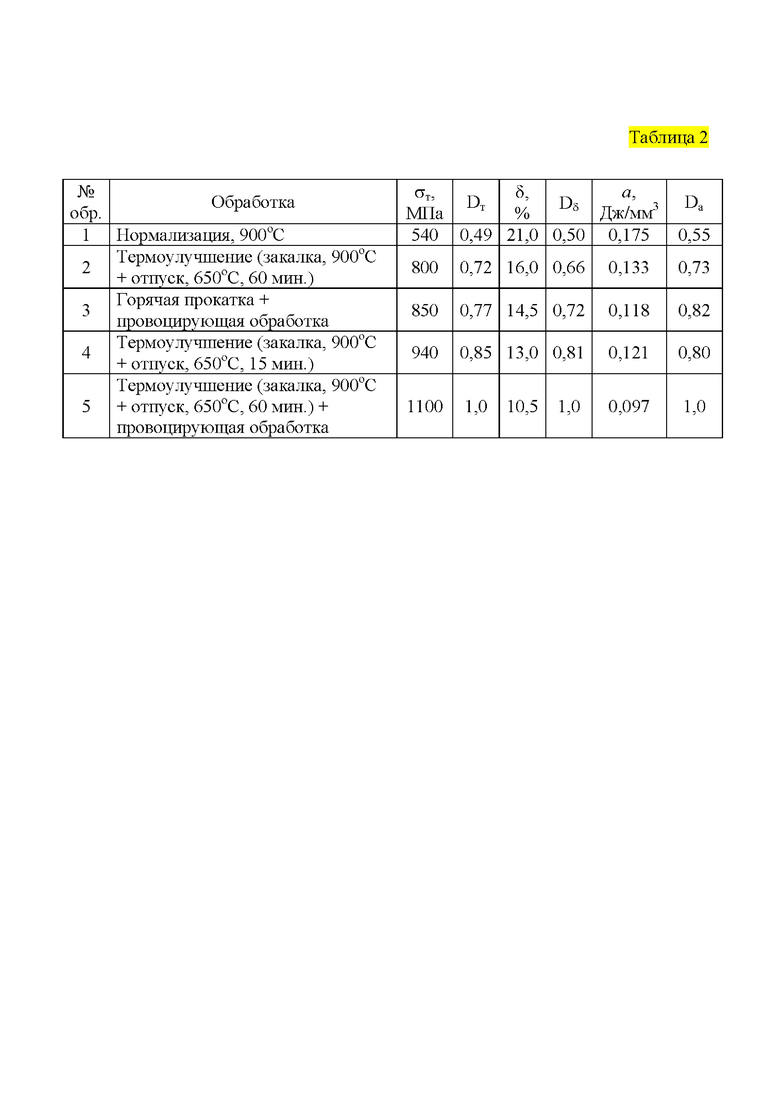

На фиг. 3 приведены кривые растяжения в координатах «σ-δ» образцов стали 38Г2Ф, подвергнутых обработке по разным режимам: нормализации при 900°С (кривая 1), горячей прокатке (кривая 2), горячей прокатке и последующей провоцирующей обработке (кривая 3), термоулучшению, включающему закалку от 900°С и отпуск при 650°С в течение 15 мин. (кривая 4), термоулучшению, включающему закалку от 900°С и отпуск при 650°С в течение 60 мин., и последующую провоцирующую обработку (кривая 5), а в табл. 2 - механические свойства, определенные по кривым растяжения, и параметры Dт, Dδ, Dа, рассчитанные по изменению свойств.

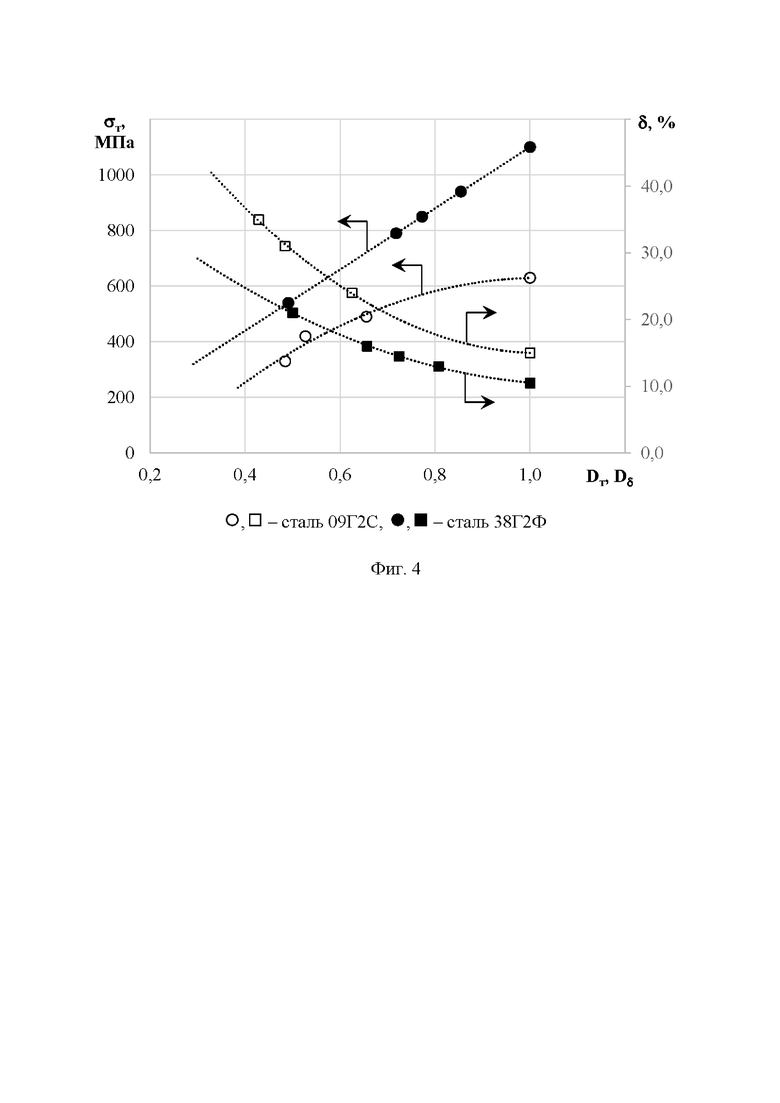

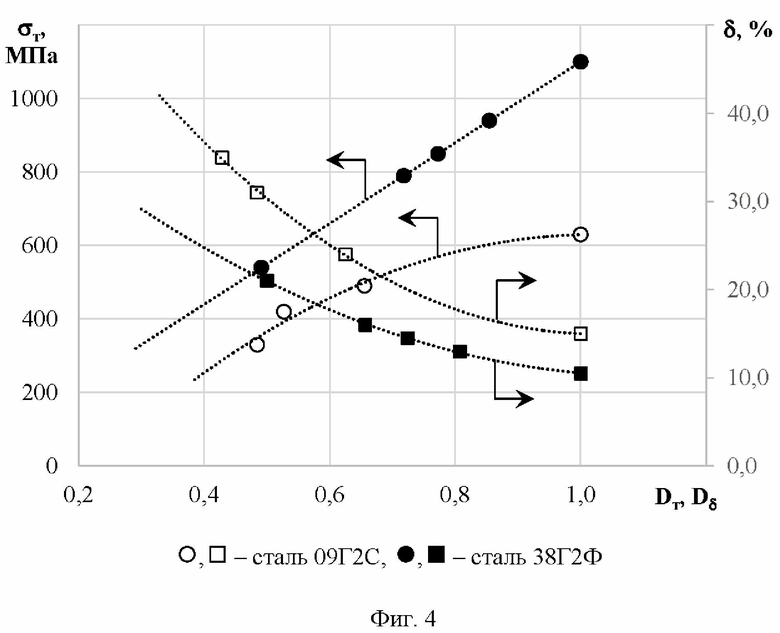

На фиг. 4 приведены зависимости предела текучести σт от параметра Dт и относительного удлинения δ от параметра Dδ для сталей 09Г2С и 38Г2Ф, на основе которых можно оценить упрочнение и снижение пластичности металла, вызванных деформационным старением разной величины.

Таким, образом приведенные данные об изменении механических свойств при появлении деформационного старения позволяет определять величину этого эффекта D, знание которого дает возможность корректировки параметров термической и/или термомеханической обработки сталей для достижения требуемого уровня свойств изделий, а также контроля структурного состояния металла конструкций при длительной эксплуатации для предотвращения аварийных ситуаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ СТАЛИ И СОПРОТИВЛЕНИЯ ПОТЕРИ УСТОЙЧИВОСТИ | 2011 |

|

RU2512677C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2234692C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛА ДЕТАЛИ | 2004 |

|

RU2279657C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Малокремнистая судостроительная сталь | 2016 |

|

RU2630086C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

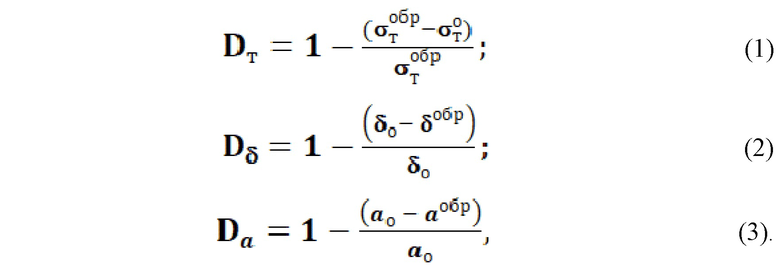

Изобретение относится к материаловедению. Сущность: осуществляют определение механических свойств стали при испытаниях на растяжение стандартных образцов в исходном состоянии и после провоцирующей обработки, заключающейся в пластической деформации образца величиной не более 10% при комнатной температуре и последующем нагреве до 250°С с выдержкой 1 ч и охлаждением на воздухе. Образцы испытывают на растяжение с записью кривых деформации, по полученным данным строят кривые растяжения в координатах «напряжение σ – относительное удлинение δ», затем определяют механические свойства образцов – предел текучести σт, относительное удлинение δ, статическую вязкость a, а величину эффекта деформационного старения Dт, Dδ, Dа находят по формулам. Технический результат: повышение объективности и упрощение определения величины эффекта деформационного старения в сталях. 2 табл., 4 ил.

Способ определения величины эффекта деформационного старения в сталях, включающий определение механических свойств стандартных образцов при комнатной температуре в исходном состоянии и после провоцирующей обработки, заключающейся в пластической деформации образца величиной не более 10% при комнатной температуре и последующем нагреве до 250°С с выдержкой 1 ч и охлаждением на воздухе, отличающийся тем, что образцы испытывают на растяжение с записью кривых деформации, по полученным данным строят кривые растяжения в координатах «напряжение σ – относительное удлинение δ», затем определяют механические свойства образцов – предел текучести σт, относительное удлинение δ, статическую вязкость a, а величину эффекта деформационного старения Dт, Dδ, Dа находят по формулам

где σто и σтобр – предел текучести, δо и δобр – относительное удлинение, aо и аобр – статическая вязкость, соответственно, в исходном состоянии и после наложения провоцирующей обработки.

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ГАЗОГЕНЕРАТОРОВ С ОДНОВРЕМЕННЫМ РАЗРАВНИВАНИЕМ ТОПЛИВА В ШАХТЕ | 1926 |

|

SU7268A1 |

| Сталь | |||

| Метод определения склонности к механическому старению по испытанию на ударный изгиб | |||

| М.: Изд-во стандартов, 2002 | |||

| Способ определения вязких свойств материала | 1990 |

|

SU1803773A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| JP 5131212 B2, 30.01.2013. | |||

Авторы

Даты

2024-01-11—Публикация

2022-10-31—Подача