Изобретение относится к металлургии, а именно к обработке материалов из дисперсионно-твердеющих сплавов на основе меди, и предназначено для использования в технологии получения полуфабрикатов, обладающих высокой электропроводностью.

Легированные медные сплавы, обладающие высокой электропроводностью при достижении необходимых механических свойств, широко используются в электротехнической промышленности для изготовления контактов, а также для изготовления электродов контактной сварки (электродные сплавы). Значительный прогресс в этой области был достигнут при применении полуфабрикатов из дисперсионно-твердеющих сплавов на основе меди, свойства которых обеспечиваются совокупностью механической и термической обработок.

В качестве легирующих компонентов электродных сплавов обычно применяют хром и цирконий, хром и кадмий, хром и алюминий, хром и марганец, с различными добавками малых количеств элементов к этим системам. Необходимые механические и электрические свойства в этих сплавах достигаются термомеханической обработкой: закалкой, холодной деформацией и отпуском. В результате отпуска (старения) в сплаве выделяется мелкодисперсная фаза, упрочняющая сплав. [1, 2]

Другим существенным фактором, влияющим на эксплуатационные свойства дисперсионно-упрочненных медных сплавов, является их жаростойкость, в частности устойчивость к высокотемпературной ползучести.

При высоких температурах (свыше 0,5-0,6 Тпл.) только небольшое число добавок повышает жаропрочность растворителя (меди). К ним относятся следующие типы добавок:

- имеющие высокую температуру плавления, незначительно повышающие температуру плавления растворителя;

- делающие твердый раствор более диффузионно-устойчивым, т.е. повышают температуру рекристаллизации и модуль упругости сплава;

- образующие тугоплавкие и сложно построенные жаропрочные избыточные фазы, обычно не содержащие металла растворителя.

Качество электродов контактной сварки определяется его стойкостью, т.е. способностью сохранять в определенных пределах исходные размеры и форму рабочей поверхности.

Одним из основных технологических требований при осуществлении контактной сварки, является требование высоких усилий прижима в зоне контакта электрода со свариваемым материалом, поэтому необходимым условием стойкости электрода является его твердость. Твердость удается повысить за счет увеличения легирования медной матрицы, однако, избыточное легирование элементами, образующими дисперсную упрочняющую фазу, существенно снижает электропроводность.

Известен способ термической обработки дисперсионно-твердеющих сплавов, включающий закалку, старение, выдержки при этих температурах и охлаждение с регламентированными скоростями, при этом закалку производят с температурой 900-950°С со скоростью охлаждения 150-500°С/ч до 750°С, выдерживают при этой температуре 1-2 ч, охлаждают с печью со скоростью 50-200°С/ч, выдерживают 1-2 ч, охлаждают с печью до 400°С далее на воздухе. [3]

Наиболее близким аналогом по технической сущности и достигаемому эффекту является способ получения полуфабриката для изготовления электродов из бериллиевых бронз - сплавов меди с бериллием и никелем (либо кобальтом) с содержанием легирующих компонентов в пределах 0,2-3%. На основе системы Cu-NiBe-Ti разработан тройной сплав БрНБТ (прототип), содержащий небольшое количество титана и изготовляемый из отходов высоколегированной бериллием (1,8-2.1%) бронзы. В производственных условиях сплав БрНБТ плавят на воздухе в индукционной печи при температуре 1200°С под слоем прокаленного древесного угля. Отливку ведут полунепрерывным методом с подачей воды на слиток со скоростью 4-5 м/ч. После резки слитков на равные полуфабрикаты производят их нагрев под горячую прокатку при температуре 850-900°С с выдержкой при этой температуре в течение 2 ч. Далее следует горячая прокатка на стане с последовательным изменением диаметров прутков (70-50-46-37-30-25 мм), закалка в воде после выдержки в течение 2 ч при температуре 900-950°С и дисперсионное твердение при температуре 480-500°С. Альтернативным способом получения прутков малого диаметра из отливки является горячее выдавливание за несколько (до трех) переходов на гидравлическом прессе с применением нагрева перед каждым переходом в диапазоне 850-900°С. [4]

Недостатком приведенных технологий является многократная потребность нагрева до завышенных температур (850-900°С) горячей обработки давлением, поскольку процессы прессования или выдавливания на гидравлических прессах сопровождаются большим временем деформирования, что приводит к подстуживанию полуфабриката и, следовательно, к разбросу и потере пластических свойств по объему полуфабриката в процессе обработки давлением. Поэтому, с одной стороны, многократный нагрев и выдержка полуфабрикатов выше точки фазовых превращений способствуют диффузионным процессам разупрочнения, с другой стороны, возможность подстуживания полуфабриката приводит к получению полуфабриката с нестабильными свойствами как в пределах одного полуфабриката, так и в пределах партии, например, разброс характеристик по твердости составляет до 30%: 170-240 НВ (Таблица 1).

Кроме того, холодное деформирование литых полуфабрикатов с обжатием более 60% для получения малых диаметров проблематично, поскольку для деформационно-упрочняемых материалов приводит к снижению пластичности и, как следствие, к дефектам макроструктуры полуфабриката.

Техническим результатом заявляемого изобретения является повышение прочностных свойств и обеспечение однородной структуры по объему полуфабриката из дисперсионно-твердеющего низколегированного медного сплава при сохранении высокой электропроводности.

Указанный результат достигается за счет того, что в способе обработки полуфабриката из низколегированного дисперсионно-твердеющего медного сплава с содержанием никеля до 1,6%, бериллия 0,2-0,8% и титана до 0,15%, включающем деформирование, закалку и старение, горячее деформирование ведут со скоростью деформирования не менее 0,5 м/с и обжатием со степенью деформации не менее 40% при температуре 0,74-0,8 от температуры плавления, закалку - при температуре 0,86-0,98 от температуры плавления с изотермической выдержкой до момента начала интенсивных процессов роста зерна и рекристаллизации, а старение проводят при температуре 0,34-0,43 от температуры плавления в течение 2-3,5 ч.

Перед старением полуфабрикат может быть подвергнут холодному деформированию обжатием со степенью деформации до 30%.

Перед деформированием полуфабрикат нагревают до ковочной температуры 0,74-0,8 Тпл, поскольку эта температура выше точки фазовых превращений, то материал отливки переходит α-фазу метастабильного твердого раствора. Нагретый полуфабрикат подвергают деформированию с обжатием не менее 40% со скоростью деформирования не менее 0,5 м/с. Известно, что для низколегированных металлов в однофазном состоянии, состоящих из металлической матрицы основного металла и примесных атомов легирующих компонентов, нижний предел текучести в зависимости от размера зерна подчиняется экспериментальному закону Холла-Петча [5]

где σ - предел текучести,

σ0, k - постоянные, которые характеризуют напряжение трения в процессе пластической деформации внутри зерна при движении дислокаций;

d - средний размер зерна.

Величины постоянных σ0, k зависят от наличия примесных атомов в плоскости скольжения, вокруг которых «закрепляются» дислокации в процессе пластической деформации внутри зерна. Очевидно, что в соответствии с принципом минимума энергии пластической деформации согласно зависимости 1 при деформировании с большой степенью и скоростью деформации:

- силы трения, вызванные наличием примесных атомов, вытесняют дислокации в плоском скоплении к границам зерен [6];

- размеры зерен в процессе деформирования уменьшаются.

Таким образом, если сплав меди на основе тройной системы Cu-NiBe-Ti, относящийся к деформационно-упрочняемым сплавам с ярко выраженной зависимостью к скоростному упрочнению, подвергнуть процессу деформирования при высоких скоростях (>0,5 м/с) при степенях деформации не менее 40%, то доминирующим механизмом пластической деформации становится скольжение по границам зерен и частично механическое двойникование.

В результате пластической деформации наблюдается измельчение зерна и ярко выраженная текстурная анизотропия (направленность волокон макроструктуры вдоль направления деформирования), т.е. получается структура с вытянутыми зернами, с когерентными в направлении деформирования границами. Такая структура является достаточно устойчивой за счет малой энергии границ.

Далее деформированный полуфабрикат подвергают закалке в воде с изотермической выдержкой в печи до момента начала процесса интенсивной рекристаллизации при температуре 0,86-0,98 Тпл. Дальнейшее увеличение температуры активизирует рекристаллизационные процессы и может привести к образованию крупных коагулированных частиц растворенных примесей.

Нагрев полуфабриката выше температуры образования твердого раствора легирующих компонентов в Cu-матрице приводит к перераспределению атомов растворенных компонентов Ni и Be не только внутри кристаллической решетки в пределах зерен, но и через границы между зернами. В случае плоской границы эти перемещения сбалансированы, т.е. число атомов, перемещающихся в обоих направлениях, одинаково, в противном случае анизотропной структуры атома и сама граница зерна смещаются к центру кривизны вследствие стремления к минимуму площади (энергии) границ. Перемещение границ к центру сопровождается ростом крупных зерен за счет мелких, которые в дальнейшем вообще исчезают. Поскольку процесс роста зерен является диффузионным, то его интенсивность возрастает с ростом температуры по экспоненциальному закону. Характерной особенностью является тот факт, что преимущественно сквозь границы при росте зерен диффундируют атомы примесей (Ni, Be) по причине минимальной потребной энергия активации в микрообласти вблизи последних. Таким образом, в результате образуется структура закалки с признаками сегрегации, т.е. с небольшими обедненными примесями зернами с вогнутыми границами и обогащенными примесями крупными зернами с выпуклыми границами. Исходная мелкозернистая анизотропная структура после процесса деформации в процессе закалки способствует образованию множественных центров роста зерен и позволяет получать ограниченные по размерам зерна структуры закалки при максимально высоких температурах нагрева из-за малых размеров исходных зерен.

Нагретый и выдержанный полуфабрикат подвергают резкому охлаждению (например, в воде) для фиксации метастабильного твердого раствора. Чем больше скорость охлаждения, обусловленная в первую очередь разностью первоначальных температур нагретого в процессе закалки полуфабриката и охлаждающей среды, тем более гомогенным в пределах зерна будет зафиксированный твердый раствор.

Далее закаленный полуфабрикат подвергают процессу старения, с предварительной холодной деформацией, или без нее, нагревая до температуры 0,34-0,43 Тпл с изотермической выдержкой в диапазоне 2-3,5 часа. По мере протекания процесса старения происходит спинодальный распад метастабильного твердого раствора и выделение упрочняющей фазы NiBe. Процесс проистекает в 2 стадии:

- образование предвыделений в местах повышенной концентрации растворенных элементов, при этом сохраняется непрерывность и когерентность кристаллической решетки Cu-матрицы (зоны Гинье-Престона);

- образование дисперсных выделений второй фазы, в результате которых образуются точки закреплений, блокирующих движение дислокаций, что приводит к упрочнению материала.

Поскольку выделение упрочняющей фазы (спинодальный распад) происходит преимущественно в областях с повышенной концентрацией растворенного компонента, т.е. в наиболее крупных зернах структуры закалки, то достигается поставленный технический результат - повышение прочностных свойств и обеспечение однородной структуры по объему полуфабриката из дисперсионно-твердеющего низколегированного медного сплава при сохранении высокой электропроводности посредством получения ультрадисперсной структуры с равномерной флуктуацией микрочастиц материала с упрочненной матрицей (зерна с повышенной концентрацией легирующих компонентов) и с высокой электропроводностью (зерна с пониженной концентрацией легирующих компонентов).

Процесс старения можно производить в режиме низкотемпературной термомеханической обработке, которая состоит в применении холодной пластической деформации (обжатию) между операциями закалки и старения. В этом случае деформация закаленного сплава обеспечивает равномерный распад по всему объему твердого раствора при старении и получение более высоких прочностных свойств.

Пример. Исходные отливки диаметром Ø100 мм из сплава состава: Ni 1,6%; Be 0,6%; Cu-баланс, подвергли горячему выдавливанию на кривошипном прессе с усилием 1000 т до получения прессованного полуфабриката диаметром Ø40 мм. Температура нагрева отливки под выдавливание - 840°С. Далее прессованные полуфабрикаты закаливались 5 партиями при следующих условиях:

1-я партия - изотермическая выдержка 1,5 часа при температуре 920°С;

2-я партия - изотермическая выдержка 1,5 часа при температуре 940°С;

3-я партия - изотермическая выдержка 1,5 часа при температуре 980°С;

4-я партия - изотермическая выдержка 1,5 часа при температуре 1020°С;

5-я партия - изотермическая выдержка 1,5 часа при температуре 1030°С;

6-я партия - изотермическая выдержка 1,5 часа при температуре 1050°С.

Охлаждение полуфабрикатов всех партий проводилось в воду 20°С. Закаленные полуфабрикаты из всех партий подвергались стандартному процессу старения - изотермическая выдержка 2,5 часа при температуре 430°С.

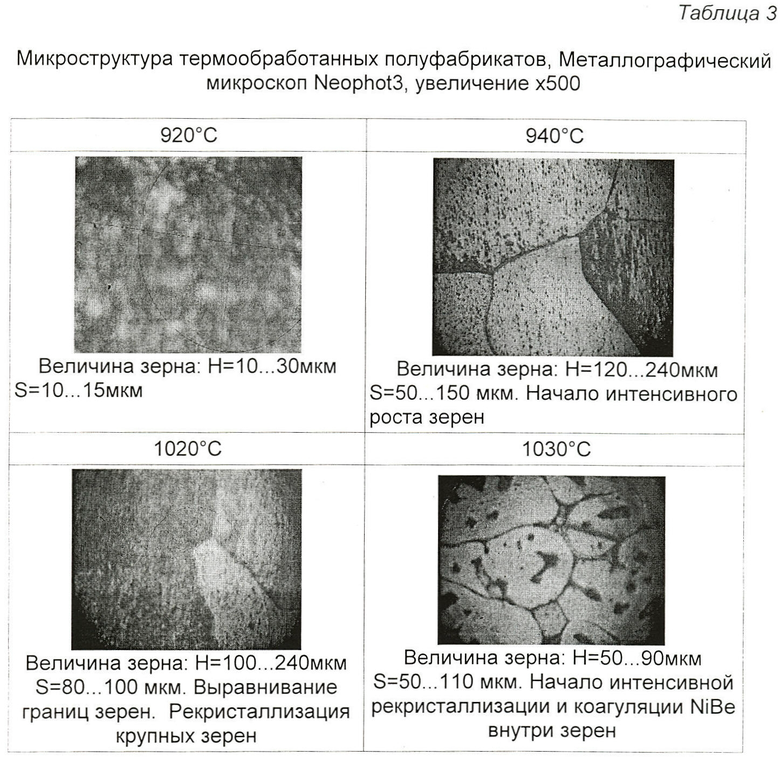

Достигнутые величины твердости по шкале НВ приведены в таблице 2. Микроструктура термообработанных полуфабрикатов приведена в таблице 3

Приведенные в таблице 2 результаты свидетельствуют, что оптимальным температурным интервалом изотермической выдержки является диапазон 0,86-0,98 температуры плавления, т.е. нижняя температурная граница начала процесса интенсивной рекристаллизации. Разброс показателей по твердости в пределах партии составляет 30НВ или 12%, что существенно ниже разброса твердости у полуфабриката, полученного способом, указанным в качестве прототипа (таблица 1).

Сведения о прочностных характеристиках и электропроводности полуфабриката в зависимости температурного режима старения сплава представлены в таблице 4.

Согласно таблице 4 видно, что в указанном интервале температур старения наблюдается оптимум по прочностным свойствам (максимальный предел прочности) без существенного понижения электропроводности.

Предел прочности исследовался на стандартных образцах по ГОСТ 1497-84 «Методы испытаний на растяжение».

Измерение удельного сопротивления проводилось с помощью эталонного источника тока с погрешностью установки менее 1%, напряжение измерялось вольтметром В7-38 с погрешностью менее 1%. Измеряемое напряжение (несколько десятков микровольт) с образца (посредством специальных зажимов) поступало на вход прецизионного инструментального усилителя с входным дифференциальным сопротивлением около 10 ГОм и входными токами не более 2 нА. Напряжение после усиления поступало на вольтметр. Методика и схема установки проверялась путем измерения сопротивления пластины (шина заземления) образца (407×40,5×4 мм3) из однородного металла (медь), получаемое удельное сопротивление 0,0181 Ом·мм2/м соответствует удельному сопротивлению меди (0,0175-0,0182). Также было проверено влияние сопротивления контакта зажимов на погрешность измерения и отброшена ввиду малости, дополнительно перед каждым измерением производилась корректировка нуля схемы и проводилось пять измерений с усреднением результата. Дополнительно была проверена погрешность измерения сопротивления SQP с допуском 10% известного номинала 0,82 Ом (измеренное цифровым измерителем импеданса типа Е7-22 значение сопротивления составило 0,857 Ом) также путем подачи эталонного значения тока, формирующего по уровню такое же напряжение, что и исследуемые образцы. Результат составил 0,83 Ом, что позволяет говорить о погрешности схемы на уровне 3%. В целом с учетом неточности формы образцов, дрейфа нуля и др. факторов можно принять погрешность измерения не более 10%.

Из полученных полуфабрикатов с оптимальной температурой закалки - 1020°С были изготовлены электроды контактной сварки для испытаний, которые проводились в сертифицированной Лаборатории технологий сварочных процессов ЗАО НПО «Электрик» (протокол испытаний прилагается). Стойкость электродов, изготовленных заявляемым способом, более чем в 3 раза превосходит стойкость электродов из наиболее распространенного сплава БрХ.

Источники информации

1. С.К. Слизберг, П.Л.Чулошников. Электроды для контактной сварки. М.: «Машиностроение», 1986. 67 с.

2. Авиационные материалы. Справочник в 9 томах / под ред. А.Т.Туманова. Том «Цветные металлы». М.: ОНТИ ВИАМ, 1975.

3. Авторское свидетельство СССР №754900 (Еремин А.И.), 23.10.1978. «Способ термической обработки дисперсионно-твердеющих сплавов».

4. ТУ 1846-007-05785307-2006. «Плиты и цилиндрические заготовки из бронзы марки БрНБТ, БрНБТ1,9, БрБ2»

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| Способ термомеханической обработки медных сплавов | 2015 |

|

RU2610998C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ БЛЮМОВ | 2010 |

|

RU2446912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ | 2008 |

|

RU2382685C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ, ВЫПОЛНЕННЫХ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, ПЕРЕД ИХ СОЕДИНЕНИЕМ В ПАЯНО-СВАРНУЮ КОНСТРУКЦИЮ | 2011 |

|

RU2464142C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

Изобретение относится к металлургии, а именно к обработке материалов из дисперсионно-твердеющих сплавов на основе меди, и предназначено для использования в технологии получения полуфабрикатов, обладающих высокой электропроводностью. Заявлен способ обработки полуфабриката из низколегированного дисперсионно-твердеющего медного сплава с содержанием никеля до 1,6%, бериллия 0,2-0,8% и титана до 0,15%. Способ включает деформирование, закалку и старение. Деформирование ведут со скоростью деформации не менее 0,5 м/с и обжатием со степенью деформации не менее 40% при температуре 0,74-0,8 от температуры плавления, закалку - при температуре 0,86-0,98 от температуры плавления с изотермической выдержкой до момента начала интенсивных процессов роста зерна и интенсивной рекристаллизации, а старение проводят при температуре 0,34-0,43 от температуры плавления в течение 2-3,5 ч. Повышаются прочностные свойства сплава, обеспечивается однородная структура по объему полуфабриката при сохранении высокой электропроводности. 1 з.п. ф-лы, 4 табл.

1. Способ обработки полуфабриката из низколегированного дисперсионно-твердеющего медного сплава с содержанием никеля до 1,6%, бериллия 0,2-0,8% и титана до 0,15%, включающий деформирование, закалку и старение, отличающийся тем, что горячее деформирование ведут со скоростью деформации не менее 0,5 м/с и обжатием со степенью деформации не менее 40% при температуре 0,74-0,8 от температуры плавления, закалку - при температуре 0,86-0,98 от температуры плавления с изотермической выдержкой до момента начала интенсивных процессов роста зерна и интенсивной рекристаллизации, а старение проводят при температуре 0,34-0,43 от температуры плавления в течение 2-3,5 ч.

2. Способ по п.1, отличающийся тем, что перед старением полуфабрикат подвергают холодному деформированию обжатием со степенью деформации до 30%.

| ОСИНЦЕВ О.Е | |||

| и др | |||

| Медь и медные сплавы | |||

| Отечественные и зарубежные марки, Справочник | |||

| - М.: Машиностроение, 2004, с.299-301 ТУ 48-21-92-89 | |||

| Плиты и цилиндрические заготовки из бронзы марки БрБНТ | |||

| Способ термической обработки сплавов на основе меди | 1977 |

|

SU644868A2 |

| CN 101333609 А, 31.12.2008 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2011-04-20—Публикация

2009-09-30—Подача