Изобретение относится к металлургии, в частности к способам обработки нержавеющих аустенитных сталей, и может быть использовано для получения высокопрочных и высоковязких крепежных изделий в химической, энергетической и нефтеперерабатывающей промышленности.

Повышенные требования к качеству при изготовлении коррозионностойких крепежных изделий по показателям прочности, пластичности и релаксационной стойкости приводят к необходимости использования упрочненных нержавеющих аустенитных сталей, отвечающих современным требованиям рынка крепежных изделий. Одним из приоритетных направлений повышения качества коррозионностойких крепежных изделий является улучшение технологии термомеханической обработки нержавеющих аустенитных сталей с получением градиентной структуры.

Известен способ термомеханической обработки сталей аустенитного класса с целью повышения прочностных свойств стали при относительно невысоких температурах деформации с сохранением однородной аустенитной структуры (патент РФ №2525006, С21D 6/00, 8/00, опубликован 21.03.2013).

Способ включает: пластическую деформацию методом прокатки, причем предварительно заготовку стали 10Х18Н8ДЗБР подвергают гомогенизационному отжигу в интервале температур 1273-1373 К (1000-1100°С) в течение 30 минут с последующим охлаждением в воде. Прокатку проводят в два этапа: первый этап - в интервале температур 673-973 К (400-700°С) до истинной степени деформации от 0,5 до 1 с последующим отжигом в интервале температур 673-873 К (400-600°С) и временем выдержки от 1 до 2 часов с последующим охлаждением на воздухе, второй этап – в интервале температур от 673-773 К (400-500°С) до истинной степени деформации более 2 с последующим охлаждением на воздухе.

Недостатком известного способа является использование большого количества операций обработки, что усложняет и удорожает процесс. Помимо этого, каждый этап двухэтапной прокатки предусматривает необходимость нагрева до температур 400-600°С или 400-700°С и последующую деформацию при этих температурах, что, с одной стороны, требует использования дополнительного нагревательного оборудования на каждом этапе и контроля температуры заготовки в процессе деформации, с другой.

Известна термомеханическая обработка высокопрочного немагнитного коррозионно-стойкого материала (патент РФ №2644089, С21D 8/06, 9/00, B21C 37/04, опубликован 07.02.2018).

Обработка заключается в следующем: заготовку нагревают до температуры теплой обработки давлением, которая находится в диапазоне от температуры, составляющей одну треть от температуры начала плавления немагнитного сплава, до температуры, составляющей две трети от указанной температуры плавления. Заготовку подвергают ковке на прессе в открытых штампах для получения требуемой деформации в поперечном сечении центральной зоны заготовки. Кроме того, осуществляют радиальную ковку заготовки для получения требуемой деформации по поперечному сечению поверхностной зоны. В результате каждая из деформаций в центральной и поверхностной зонах заготовки находится в диапазоне от 0,3 дюйма на дюйм до 1 дюйма на дюйм. Деформация в центральной зоне отличается от деформации в поверхностной зоне не более чем на 0,5 дюйма на дюйм. При обработке заготовки из немагнитной аустенитной нержавеющей стали ее нагревают до температуры от 950 до 1150°F (510-621°С). При ковке на прессе в открытых штампах обеспечивают деформацию в центральной зоне заготовки, а при радиальной ковке - в ее поверхностной зоне. В результате обеспечивается получение заготовки, имеющей в поперечном сечении постоянные механические характеристики.

Недостатком известного способа является необходимость совмещения ковки на прессе в открытых штампах с последующей радиальной ковкой, что усложняет процесс обработки количеством операций. Последующая термическая обработка для немагнитной нержавеющей аустенитной стали осуществляется при повышенных температурах, что приводит к необходимости применения дополнительных операций (удаление окалины, правка), что удорожает и усложняет процесс. Радиальная ковка предназначена только для поверхностной деформации, что целесообразно только для прутков относительно большого диаметра (порядка 100 мм). Последующая термическая обработка предназначена для получения однородных свойств по сечению, то есть для устранения градиента по сечению.

Известен способ механико-термического упрочнения нержавеющих аустенитных сталей для изготовления крепежных изделий в котлостроении (патент РФ №2287592, С21D 6/00, 6/04, 8/00, опубликован 20.11.2006).

Способ включает: закалку, отпуск, пластическую деформацию при температуре 77 К (-196°С) до степени деформации ≈ 10% с последующим нагревом до температуры обратного превращения мартенсита в аустенит, равной 730-770 К (447-497°С), затем при этой же температуре ведут нагружение до величины σн равной 0,5÷0,9 σ0 , 2 и отпуск в упруго-напряженном состоянии в течение часа. В результате происходит более полное снятие микронапряжений за счет получения мелкодисперсного структурного состояния с высоким прочностными и релаксационными характеристиками, а следовательно, увеличение процента выхода годных к эксплуатации изделий. В примере осуществления способа образцы аустенитной стали 08Х18Н10Т с неустойчивой структурой после термической обработки закаляют от 1323 К (1050°С) на воздухе с последующим отпуском при температуре 1020 К (747°С), деформируют методом прокатки или одноосным растяжением при температуре жидкого азота 77 К (-196°С) до степени деформации равной 10%, нагревают в электропечи в воздушной среде с оптимальной скоростью, равной 0,175°С/с, до температуры 730-770К (450-500°С), при которой наиболее интенсивен процесс превращения мартенсита в аустенит с нагружением до σн равным 0,5-0,9 σ0 , 2 и отпуском при данной температуре в напряженном состоянии в течение 1 часа.

Недостатком известного способа является использование криогенного оборудования для проведения обработки давлением, необходимость дополнительной операции нагружения до величины σн равной 0,5÷0,9 σ0 , 2 в процессе отпуска в течение часа, что требует использования сложного и дорогостоящего оборудования. Использование прокатки вместо радиальной ковки, которая реализует схему более равномерного осевого сжатия, и дает более низкие характеристики пластичности и релаксационной стойкости материала.

Известен способ механоизотермического упрочнения нержавеющих аустенитных сталей (авторское свидетельство СССР SU №223123 A1, C21D 6/00, опубликованное 19.11.1968).

Способ механоизотермического упрочнения нержавеющих аустенитных сталей заключается в том, что пластическую деформацию проводят при комнатной температуре многократно и с малыми разовыми обжатиями (2-7%), обеспечивающими минимальный разогрев металла. Каждое пластическое деформирование производят с разовыми обжатиями такой величины, что бы разогрев металла не превышал 10-15°С. Перед каждым следующим деформированием металл естественно или искусственно охлаждают до первоначальной температуры. Сталь марки Х18Н10Т после многократной холодной прокатки с суммарной деформацией 90-98% приобретает предел прочности 210-220 кг/мм2 (2060-2160 МПа) при пластичности, оцениваемой относительным удлинением, равной 4-6%.

Недостатком технологии является получаемый низкий уровень пластичности нержавеющей аустенитной стали после обработки, что существенно ограничивает область применения полученного материала.

Известен способ получения заготовок сталей аустенитного класса (патент РФ №2468093 C21D 6/00, 8/00 B82Y 40/00, опубликован 27.11.2012).

Способ заключается в том, что предварительно закаленную при 1373 K (1100°С) заготовку подвергают многократной изотермической ковке с последовательным изменением оси ориентации на 90° и понижением температуры на 80-150 К. При этом первую осадку проводят при температуре, лежащей в интервале от 1224 до 1323 К (951-1050°С). Истинная степень деформации за одну осадку должна быть не менее 0,4 при скорости деформации от 10-2 до 10-1 с-1. Две последние осадки проводят при температуре, лежащей в интервале 873-923 К (600-650°С). Затем проводят отжиг заготовки при температуре, которая выше температуры двух последних осадок на 50 К в течение 1-5 ч.

Недостатком способа является низкий комплекс механических свойств нержавеющей аустенитной стали 08Х18Н10, а именно σв = 970 МПа, σ0,2 = 900 МПа, δ = 16%, а также требуются повышенные температуры изотермической ковки (двух последних осадок) и отжига, что влечет за собой дополнительные трудо- и энергозатраты.

Известен способ получения заготовок сталей аустенитного класса с нанокристаллической структурой (Патент РФ №2488637, C21D 8/00, 6/00, B82Y 40/00, опубликован 27.07.2013).

Способ изготовления заготовок заключается в том, что предварительно закаленную с температуры 1373 K (1100°С) заготовку подвергают многократной изотермической ковке с последовательным изменением оси ориентации на 90° при постоянной температуре в интервале 773-923 K (500-650°С) со скоростью деформации от 10-2 до 10-1 с-1 с суммарной истинной степенью деформации не менее 3 (минимальной истинной степенью деформации за одну осадку не менее 0,4) и последующему отжигу при температуре выше температуры изотермической ковки на 50 K в течение 1-5 часов.

Недостатком способа является низкий комплекс механических свойств 08Х18Н10, а именно σв = 960 МПа, σ0,2 = 860 МПа, δ = 13%, а также требуются повышенные температуры закалки, изотермической ковки и отжига, что влечет за собой дополнительные трудо- и энергозатраты.

Известен способ получения высокопрочного проката аустенитной нержавеющей стали с наноструктурой (Патент РФ №2611252, C21D 6/00, 8/00, B82B 3/00, B21J 1/04, опубликован 21.02.2017). Способ изготовления проката включает горячую ковку при температуре 1373 K (1100°С) до истинной степени деформации ε=0,5 с последующим охлаждением в воде, полученные заготовки подвергают теплой прокатке в лист до истинной степени деформации ε=3 при температуре 473-673 K (200-400°С), которая исключает протекание мартенситного превращения. Технический результат заключается в получении проката аустенитной нержавеющей стали с нанокристаллической структурой и повышенными прочностными свойствами, предел текучести составляет более 1000 МПа. Недостатком изобретения является более низкий комплекс механических свойств нержавеющей аустенитной стали 08Х17Н12М2: σв = 1175 МПа, σ0,2 = 1070 МПа, δ = 9,3%, технология состоит из большего числа операций (ковки и прокатки) и дополнительно требуется нагрев при обработке.

Наиболее близким является способ упрочнения крепежных изделий из низкоуглеродистой стали для получения высокопрочных и высоковязких крепежных изделий любых конструктивных параметров без резьбы и с резьбой (патент РФ №2532600, С21D 8/06, 9/00, B21C 37/04, опубликован 10.11.2014).

Способ включает: горячую пластическую деформацию слитка из низкоуглеродистой системно легированной стали типа 15Х3Г3МФТ с получением прутка с последующей закалкой на мартенсит путем охлаждения на воздухе с температур горячей пластической деформации, холодную пластическую деформацию, термическую обработку выше Ас3 с ускоренным охлаждением и высадку. После охлаждения на воздухе проводят холодную пластическую деформацию со степенями 55-60% методом радиальной ковки. Далее осуществляют термическую обработку путем ускоренного нагрева под закалку с аустенитизацией при температуре 850-1000°С посадкой заготовки в горячую печь с воздушной атмосферой, затем проводят ускоренное охлаждение с получением структурного состояния пакетного наномартенсита одновременно с высадкой заготовки в аустенитном состоянии с получением головки для болтов или без высадки с получением заданных конструктивных параметров крепежного изделия.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения: назначение способа упрочнения материала для изготовления крепежных изделий, закалка материала перед пластической деформацией, пластическую деформацию осуществляют методом радиальной ковки при комнатной температуре, после пластической деформации проводят термическую обработку.

Недостатками известного способа являются получение материала, не обладающего коррозионной стойкостью, с низкими показателями прочности и релаксационной стойкости, использование более высокой температуры нагрева при термической обработке после радиальной ковки, и как следствие, необходимость применения дополнительных операций (удаление окалины, правка), что удорожает и усложняет процесс.

Технической задачей изобретения является расширение арсенала способов упрочнения заготовок крепёжных изделий из нержавеющих аустенитных сталей с градиентной структурой.

Технический результат заключается в комплексном повышении механических свойств, а именно прочностных свойств, релаксационной стойкости и ударной вязкости коррозионностойких крепежных изделий, уменьшение количества операций упрочнения материала.

Поставленная задача для упрочнения заготовок крепёжных изделий из нержавеющих аустенитных сталей была решена за счет того, что в известном способе проводят предварительную закалку, пластическую деформацию методом радиальной ковки при комнатной температуре и последующую термическую обработку, согласно изобретению крепежные изделия получают из нержавеющих аустенитных сталей типа 08Х18Н10Т, предварительно проводят закалку при 1050°С на структуру аустенита, пластическую деформацию осуществляют после закалки до 85-90% степени деформации, обеспечивающей заданный диаметр заготовки, последующую термическую обработку осуществляют при 400-500°С в течение 1-2 часов с получением градиентной структуры крепежного изделия, что проводят без дополнительных нагружений при получении заданных конструктивных параметров изделия или с высадкой для получения головки крепежного изделия.

Признаки заявляемого технического решения, отличительные от прототипа:

- использование в качестве материала нержавеющей аустенитной стали типа 08Х18Н10Т, которая обладает высокой коррозионной стойкостью. Эта сталь при комнатной температуре находится в метастабильном состоянии, что при деформации приводит к развитию мартенситного превращения и более эффективному упрочнению;

- до пластической деформации нержавеющая аустенитная сталь подвергается только закалке от 1050°С на структуру аустенита для выравнивания химического состава заготовки перед обработкой;

- степень деформации методом радиальной ковки проводят до 85-90%. При данных степенях деформации обеспечивается более интенсивное измельчение структуры, а также реализуется деформационно-индуцированное мартенситное превращение с получением градиента структуры. При меньших степенях деформации формируется более низкий уровень прочностных свойств, а при больших степенях деформации возникают технологические сложности, связанные с уменьшением стойкости бойков радиально-ковочной машины.

- отжиг при 400-500°С с выдержкой в течение 1-2 часов обеспечивает формирование более выраженного градиента структуры и твердости по сечению, а также снижение деформационных остаточных напряжений. Дополнительно при этих температурах обеспечивается сохранение в структуре дисперсного деформационно-индуцированного мартенсита, т.к. обратное мартенситное превращение в этой стали происходит в интервале температур от Ан=510°С до Ак=850°С. Эти факторы обеспечивают реализацию в нержавеющей аустенитной стали сочетание прочности, релаксационной стойкости, ударной вязкости и пластичности на высоком уровне для изготовления крепежных изделий. Отжиг при температурах ниже 400°С и выше 500°С реализует более низкие характеристики прочности и ударной вязкости. Время выдержки обусловлено необходимостью прогрева заготовки, релаксации деформационных остаточных напряжений и развития частичной рекристаллизации в центральной части заготовки. Последнее обеспечивает формирование выраженного градиента структуры, а, следовательно, и свойств твердости в поперечном сечении заготовки.

- градиентная структура крепежного изделия. С помощью радиальной ковки достигается эффект градиентной структуры в радиальном направлении поперечного сечения заготовки, однако упрочнение при этом проходит по всему сечению из-за дополнительного увеличения плотности дефектов кристаллического строения и формирования мелкозернистой структуры с размером зерна 200-300 нм.

Отличительные признаки изобретения в совокупности с известными позволяют значительно повысить механические свойства различных видов крепежных изделий из нержавеющих аустенитных сталей с градиентной структурой: получить изделия класса прочности 12.9 по ГОСТ Р52627-2006 с уровнем предела прочности и текучести 1410 МПа и выше, релаксационную стойкость (σ0,2/σв) на уровне 0,92 и выше и ударную вязкость (KCТ) от 0,98 и выше.

Предлагаемый способ поясняется рисунками, представленными на фиг.1-3.

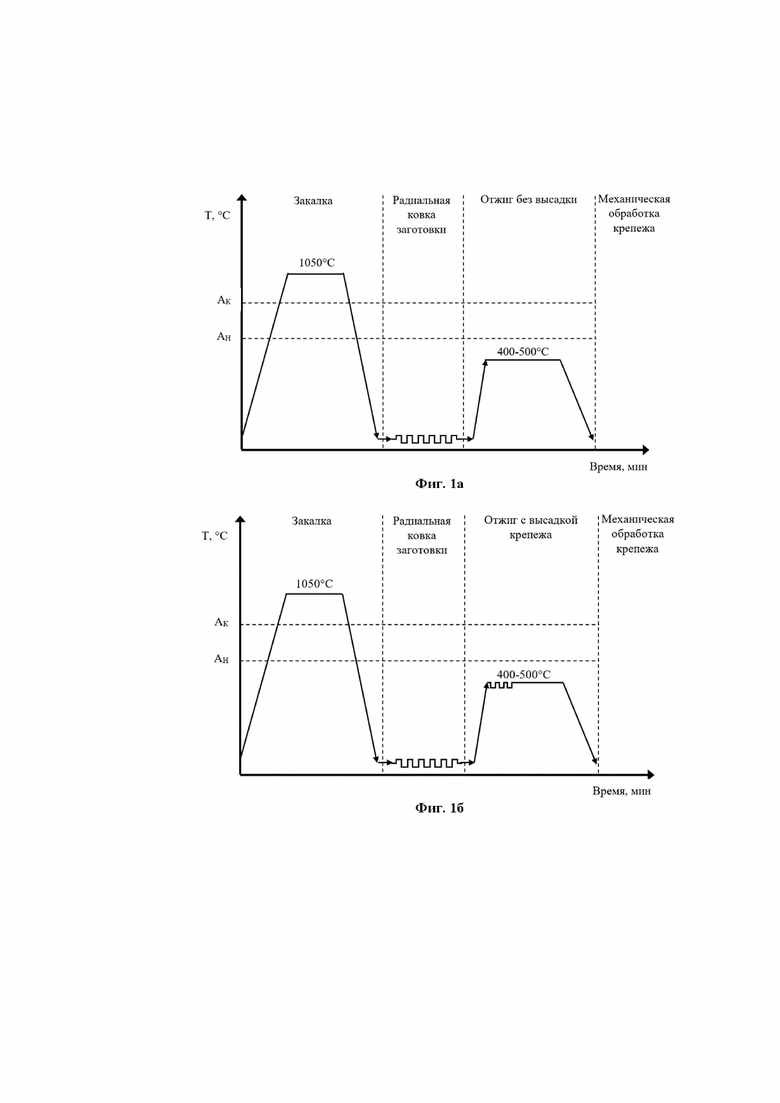

На фиг.1 (а, б) приведены схемы заявленного способа упрочнения метастабильной аустенитной стали 08Х18Н10Т:

1а – без высадки заготовки – для таких видов крепежных изделий, как шпильки, штифты и др.;

1б – с высадкой заготовки и получением головки болтов.

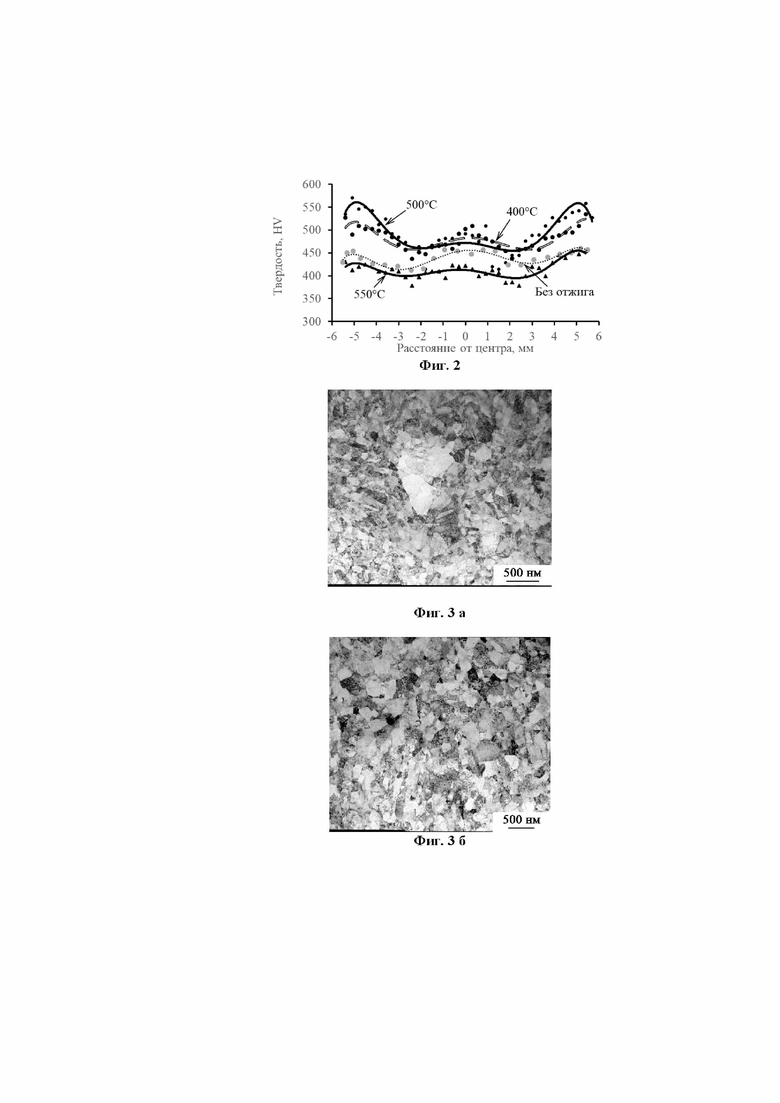

На фиг.2 показано распределение твердости в поперечном сечении заготовки из стали 08Х18Н10Т после отжига при различных температурах. Заготовка была предварительно подвергнута закалке с температуры 1050°С с последующей радиальной ковкой при комнатной температуре с 85-90% деформации.

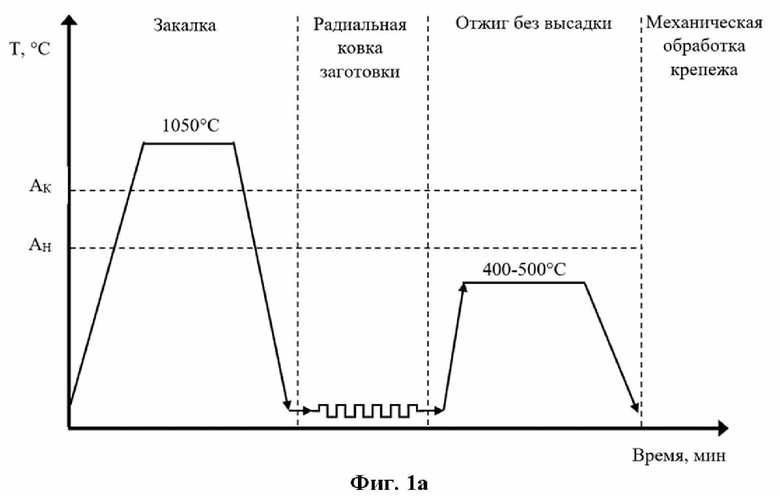

На фиг.3 (а, б) приведены изображения тонкой структуры заготовки после реализации заявленного способа упрочнения метастабильной аустенитной стали 08Х18Н10Т с применением отжига при температуре 500°С по примеру 5:

3а - тонкая структура центра заготовки;

3б - тонкая структура края заготовки.

Способ упрочнения крепежных изделий из стали осуществляется следующим образом.

С целью получения структуры метастабильного аустенита стали 08Х18Н10Т перед радиальной ковкой назначена закалка с 1050°С для гомогенизации исходной заготовки. После закалки стали 08Х18Н10Т проводят радиальную ковку cо степенями 85-90% при комнатной температуре на радиально-ковочной машине с использованием четырех радиально перемещающихся бойков с получением прутковой заготовки необходимого диаметра для изготовления крепежного изделия. Радиальную ковку при комнатной температуре проводят в условиях равномерного осевого сжатия из-за приложения одинакового усилия в радиальном направлении при одновременном воздействии четырьмя бойками, что позволяет получить деформацию с высокой степенью без трещинообразования и реализовать градиентную структуру в поперечном сечении исходно закаленного на структуру аустенита прутка. Дополнительно малый диаметр заготовки и большие степени деформации позволяют при помощи радиальной ковки одновременно получить управляемую градиентную структуру в радиальном направлении поперечного сечения заготовки, провести упрочнение по всему сечению, в том числе за счет реализации деформационно-индуцированного мартенситного превращения, увеличения плотности дефектов кристаллического строения и формирования мелкозернистой структуры с размером зерна 200-300 нм. Отжиг стали 08Х18Н10Т после радиальной ковки проводят в интервале температур 400-500°С в течение 1-2 часов, что обеспечивает получение высокого комплекса механических свойств с последующим охлаждением на воздухе. С целью обеспечения заданных конструктивных параметров крепежного изделия, высадку для болтов проводят при температуре отжига или не проводят для шпилек, штифтов и др.

Экспериментальную проверку структуры и характеристик механических свойств нержавеющей аустенитной стали для заготовок крепежных изделий, полученной по заявленному способу, осуществляли следующим образом.

Временное сопротивление (σв) и предел текучести (σ0,2) определяли в соответствии с требованиями ГОСТ 1497-84 и ГОСТ Р52627-2006 на пятикратных цилиндрических образцах типа III №7. Для проведения испытаний на одноосное растяжение при комнатной температуре со скоростью деформации 0,001 с-1 использовали универсальную машину Instron 5882. Ударную вязкость образцов с предварительно нанесенной усталостной трещиной (КСТ) определяли в соответствии с ГОСТ 9454-78 на образцах типа 17 с использованием маятникового копра. Тонкую структуру исследовали на электронном микроскопе JEOL 2100 при ускоряющем напряжении 200 кВ. Микротвёрдость образцов определяли в поперечном сечении по ГОСТ 6507-2007 с использованием микротвердомера Виккерса 402MVD с 0,05 кг нагрузкой и временем индентирования 10 сек, измерения проводили вдоль диаметра с шагом 0,3 мм. Определение содержания мартенсита деформации проводили на многофункциональном вихретоковом приборе МВП-2М с датчиком преобразователя Ф010.

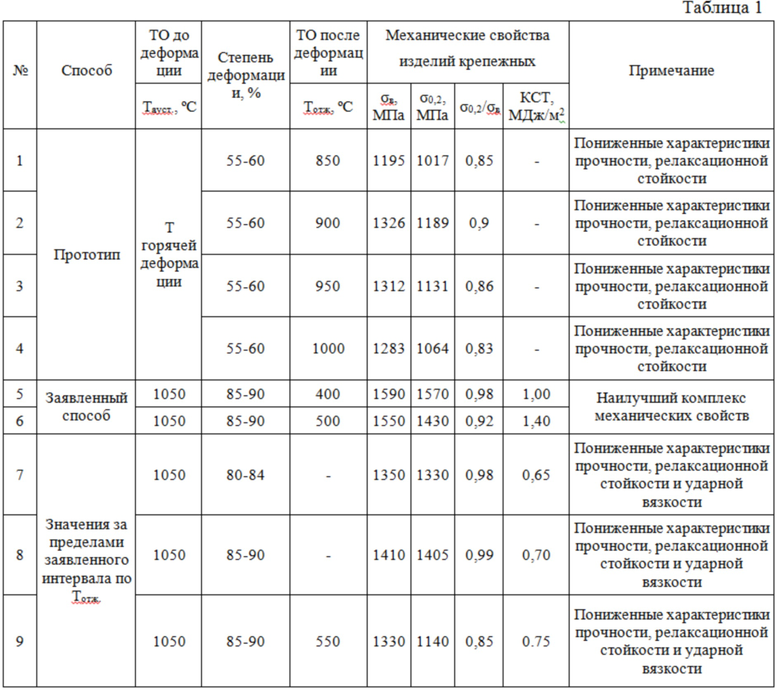

На фиг. 1а представлена схема заявленного способа с отжигом без высадки для изготовления таких типов крепёжных изделий как шпильки, штифты и др. На фиг. 1б приведена схема заявленного способа с отжигом с высадкой заготовки и получением головки болтов. Характеристики механических свойств сталей, полученных по прототипу и заявляемого способа представлены в таблице 1.

Пример 1. Образцы стали 08Х18Н10Т нагревали до 1050°С с последующей выдержкой 2 часа, охлаждение стали осуществляли в воде для ускорения процесса. Радиальную ковку проводили cо степенями 80-84% на радиально-ковочной машине. Отжиг стали 08Х18Н10Т после радиальной ковки не проводили. В результате получены пониженные показатели временного сопротивления (σв) 1350 МПа, предела текучести (σ0,2) 1330 МПа и ударной вязкости КСТ - 0,65 МДж/м2 (Табл. 1, п. 7). Однако релаксационная стойкость находилась на уровне 0,98.

Пример 2. Образцы стали 08Х18Н10Т нагревали до 1050°С с последующей выдержкой 2 часа, охлаждение стали осуществляли в воде для ускорения процесса. Радиальную ковку проводили со степенями 85-90% на радиально-ковочной машине. Отжиг стали 08Х18Н10Т после радиальной ковки не проводили. В результате получены хорошие показатели временного сопротивления (σв) 1410 МПа, предела текучести (σ0,2) 1405 МПа и релаксационной стойкости 0,99 при пониженном уровне ударной вязкости (КСТ) - 0,70 МДж/м2 (Табл. 1, п. 8). При этом градиент твердости по сечению выражен слабо (Фиг. 2). Структурный градиент при этом тоже выражен в меньшей степени: содержание мартенсита деформации на краю равно 62 %, а в центре – 55%.

Пример 3. Образцы стали 08Х18Н10Т нагревали до 1050°С с последующей выдержкой 2 часа, охлаждение стали осуществляли в воде для ускорения процесса. Радиальную ковку проводили со степенями 85-90% на радиально-ковочной машине. Отжиг стали 08Х18Н10Т после радиальной ковки проводили при температуре 400°С в течение 1-2 часов. В результате получены высокие показатели временного сопротивления (σв) 1590 МПа, предела текучести (σ0,2) 1570 МПа и релаксационной стойкости 0,98 при хорошем уровне ударной вязкости (КСТ) - 1,00 МДж/м2 (Табл. 1, п. 5). Наблюдается выраженный градиент распределения твердости по сечению (Фиг. 2). При этом в центре крепежного изделия микротвердость находится в диапазоне 450-460 HV0,05, а на краю микротвердость достигает 550 HV0,05 и выше. Градиент структуры заключается в градиентном распределении упрочняющей мартенситной фазы в поперечном сечении: на краю заготовки 62% мартенсита деформации, в центре – 50%, что сопровождается плавным снижением твердости от края к центру.

Пример 4. Образцы стали 08Х18Н10Т нагревали до 1050°С с последующей выдержкой 2 часа, охлаждение стали осуществляли в воде для ускорения процесса. Радиальную ковку проводили со степенями 85-90% на радиально-ковочной машине. Отжиг стали 08Х18Н10Т после радиальной ковки проводили при температуре 500°С в течение 1-2 часов. В результате получены высокие показатели временного сопротивления (σв) 1550 МПа, предела текучести (σ0,2) 1430 МПа, релаксационной стойкости 0,92 и ударной вязкости (КСТ) - 1,40 МДж/м2 (Табл. 1, п. 6). Структура после такой обработки в центре мелкозернистая со средним размером зерна 270±10 нм, в которой начала развиваться рекристаллизация, о чем можно судить по наличию крупных бездефектных зерен (Фиг. 3а). Данное явление в центральной части заготовки вызывает снижение твердости. На фоне этого на краю заготовки наблюдается однородная мелкозернистая структура с высокой плотностью дислокаций со средним размером зерна 290±15 нм (Фиг. 3б). В стали наблюдается градиент структуры: на краю заготовки 62% мартенсита деформации, в центре - 42%, что сопровождается плавным снижением твердости от края к центру.

Пример 5. Образцы стали 08Х18Н10Т нагревали до 1050°С с последующей выдержкой 2 часа, охлаждение стали осуществляли в воде для ускорения процесса. Радиальную ковку проводили со степенями 85-90% на радиально-ковочной машине. Отжиг стали 08Х18Н10Т после радиальной ковки проводили при температуре 550°С в течение 1-2 часов. В результате получены пониженные показатели временного сопротивления (σв) 1330 МПа, предела текучести (σ0,2) 1140 МПа, релаксационной стойкости 0,85 и ударной вязкости КСТ - 0,75 МДж/м2 (Табл. 1, п. 9). Значения микротвердости также находятся на более низком уровне (Фиг. 2).

Сравнительный анализ механических свойств упрочненного материала 08Х18Н10Т по заявленному способу и по прототипу представлен в таблице 1.

Преимущества заявленного способа относительно прототипа состоят в том, что заявленный способ позволяет:

1. Повысить временное сопротивление (σв), предел текучести (σ0,2) и релаксационную стойкость (σ0,2/σв) с получением высоких показателей ударной вязкости (КСТ), то есть значительно улучшить механические свойства различных видов крепежных изделий из нержавеющих аустенитных сталей с градиентной структурой и получить изделия класса прочности 12.9 по ГОСТ Р52627-2006.

2. Получить крепежное изделие, обладающее коррозионной стойкостью, за счет использования нержавеющей аустенитной стали типа 08Х18Н10Т.

3. Расширить область применения нержавеющих аустенитных сталей 08Х18Н10Т с градиентной мелкозернистой структурой для изготовления крепежных изделий.

4. Упростить процесс получения упрочненных крепежных изделий из нержавеющей аустенитной стали за счет исключения необходимости применения дополнительных операций (удаление окалины, правка) из-за использования более низкой температуры нагрева при термической обработке после радиальной ковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали | 2022 |

|

RU2782370C1 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| Способ получения цилиндрических заготовок из среднеэнтропийного сплава FeMnCoCrC | 2024 |

|

RU2833636C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2012 |

|

RU2482197C1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ВЫСАДКУ БОЛТОВ | 2008 |

|

RU2380432C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СПОСОБ УПРОЧНЕНИЯ АУСТЕНИТНОЙ НЕМАГНИТНОЙ СТАЛИ | 2009 |

|

RU2405840C1 |

Изобретение относится к способу получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали. Способ включает предварительную закалку, пластическую деформацию методом радиальной ковки при комнатной температуре с получением заготовки крепежного изделия и последующую термическую обработку. Предварительную закалку проводят при 1050°С, пластическую деформацию проводят со степенью деформации 85-90% для обеспечения заданного диаметра заготовки крепежного изделия в виде шпильки, а в качестве последующей термической обработки осуществляют отжиг при 400-500°С в течение 1-2 часов с последующим охлаждением на воздухе с получением градиентной структуры заготовки крепежного изделия. Технический результат заключается в уменьшении количества операций упрочнения материала заготовок. 3 ил.

Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали, включающий предварительную закалку, пластическую деформацию методом радиальной ковки при комнатной температуре с получением заготовки крепежного изделия и последующую термическую обработку, отличающийся тем, что предварительную закалку проводят при 1050°С, пластическую деформацию проводят со степенью деформации 85-90% для обеспечения заданного диаметра заготовки крепежного изделия в виде шпильки, а в качестве последующей термической обработки осуществляют отжиг при 400-500°С в течение 1-2 часов с последующим охлаждением на воздухе с получением градиентной структуры заготовки крепежного изделия.

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| Способ изготовления крепежных резьбовых изделий из низкоуглеродистой стали | 1985 |

|

SU1301855A1 |

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ | 2014 |

|

RU2690246C2 |

| JP 2008308745 A, 25.12.2008. | |||

Авторы

Даты

2021-06-17—Публикация

2020-11-06—Подача