Предлагаемое изобретение ртносйтсй к способам получения высокочистых метал- : лов и может быть использовано в металлургии для получения металлов првышёяно г р качества, ; ;-: .-.. :.;:; ;-.; ::,;. ;:;:;; /---.:.:-;; /уй ;

Известен способ очистки металлбв; за- ключающийся в нагреве #йдкдг6:мёта:лла и ( испарении примесей с его поверхности.

По этому способу для заметного удалё ния примесей необходимо нагревать рчйща- емый/ металл значительно BbiuJie температуры плавления, что приводйт Х вЗа- имодействию металла с материалом тигля и ; его загрязнению. Перегрев металла прМр- дит также к тому, что, к рбмё удаления примесей, происходит испарение и самбгб очищаемого металла. Недостатком способа является сильная зависимость скорости йс- /парения примесей от их летучести, т. ё. от температуры металла.Vl ;

Ближайшим к изобретению является способ очистки металлов, заключающийся в воздействии на поверхность очиЩаембго металла потока ионизованных частиц высо- кой плотности и мощности. При этом проис ; . ...- - ., : /:/; ., ; 7 :V v Or:V iVr-Ц Ц| s H ; ч

ходит л Ькал ьныи разогрев области, на которую воздействует n)Tqf( HvpyH9p ri.HWx. 4aci.::; : тйц и H napertHjelMaTejiH I

Недостатки из вести ЪгР спрсбба заключается в следующем. ЗначительныйГгради- ёнт ;1 еШёр атур обуславлйва ет вЬзнйк но Ве ниё H TeiHiiHBH потоков й УхоД потеси б п;о%ё{5хнрстй в: объем. Нербхрдймрсть рйльногЬ лркальйого разбгре (Трйбодйт i T yV M и очищаемыйi металл. Кррмётбгр, йЗвер гнШ спрсоб рбеспечивает удаЛейие, гла вййм 66- рЗзом л гкЬ етучйх Нрй е9 й; у примесей, летучесть котррЫх близка к летучести бчШЦМйоГо металла, затруднена. Перегрев метаятга1 прйвьдй тх ёгб загрШнейй за счет взаймЬдёйствия с материалом . Указанная, факторы снижают качество Очистки и приводят.к непроизводительный /потерям дчйщаёмргЬ металла. ; : л; : :; Цель изобретения.- повышениег степени очистки и снижение потерь бчйщае мйго металла. ;;..;; .4; ;,- :У - -:: --;: .

Указанная цель достигается тем, что пб способу очистки металлов, включающему

-:« ,

Ё

Ч| 00 ON

01 СЯ

подачу на поверхность металла потока ирнйзр:ванных частиц и удаление примесей, очистку ведут при температуре плавления метал лis, а плоти ость потока ио низо ва н н ых частиц устанавливают в диапазоне 10-10

; аТ-СМ ; . W«; л: ;; : :.-: - . ..У . : .

ГСр вн;5нйе;зайвля( способа с прототипом гдоказывает, что заявляемый спо со§ отлич е;тся выбором температуры рчй ае голМет лла и параметров потока i ) частиц. Таким образом, за(в- .ы фр б уйбв л ётвбр е т критерию изобретения новизна. ;; Призйаки, отличающие заявляемое ре- ; Шенйв от прототипа, в других решениях не ветреч аются.{ Совокупность существенных признаков зйявляемргсi способа является н6|врй нёрчёвйднрй, обуславливаеУ дос;гй- жёние потр йт ъного эффекта, с/тёДова- тельно з вляёмЬё р/ёщенйе-удовлетворяет критерию№суЦественн;ыёотличия, г ; СущНс)СТь.изобретения Зёклю тся в : ;; ;сл;ёд уЬ|.1 ;::: ;:: ;;; :;:,; ; V; с : б. ь1 : д уст1а нв йл,:екд авторами, на по-, в;(эр|Хн{ШЙ расУтлаврв примеси крнцентрй- pyipTjcsi 8 в ё нк Й мойоатрмной пленШ; Приi элгрй (сйнцентрацйяi примесей на пЫёр- ;: хйрети значительно больц/е их концентра1 J ЦийIB объёме. Так, нШрйм(ер, рбьёМнай о нцёнт цййi п|рййерей In, Sn, Pp. B Gd стйвляёТ lOJ2 мас.%, а кднцёнтрация прй- ..b1ife xi( - 25 мас.%. : 1((ё)рация S на п;оверхй й;тй жидкого In превйШёт объеМнуй Х6нцён1грацй р в 10 -. разу

л )| Иаб ша1ётся irltoioe ён чйт-ел ьноё УВ ; 1 личёййё; крйцёйт|эации AI на Поверхности : p cir/ial3ia Al-Cui : . -- И ; /

Г ф6р рРвШ1 ая ; н (йтомнйй nii ен ка препятствует да л ьнёй- шейу стуШёйию примесей из ОбьёмаУ pbicT п;с-6туплёнйя п рймё&ей йа fioвёрх ;нЬсгь/находится 6 Назонё 1Q1 -1Q16 at :(;см и завибйТ от tёМпературы, матерйа- : а;;гкрн ё1йтр аЦйй примесей, Эксперймён- Г T JfcH c | iD6Tt ripступлеНйя примесей на tп ер нрй пре елялась для разных усло л зйй после удаления поверхностной плёнки ).ч.ёнйю поверхностной . ;:1л/--:;;: : ; . :: .;

; Из- -этШ cobбpia eftйй HHtisШшностУ йрнизоэанных частиц выбирается в дйаП, 1012-1016 ат-см , Tie. скорость удаления гтрймесй с поверхности расплава высйко3йёрг(этйчёскйми частицами выбирается равной скорости не поступления на npBeipXHdCTbi .У .:/;:- :--J:-- ;- ; .- ; .-:

Йс прльзрЁание более интенсивных потоков приводит к бесполезному распылению матричного материала и его излишним потерям.Снижение интенсивности 10 ат-см т

приводит к увеличению длительности процесса очистки, т.е; к падению произво- дительностй. у (: .--;

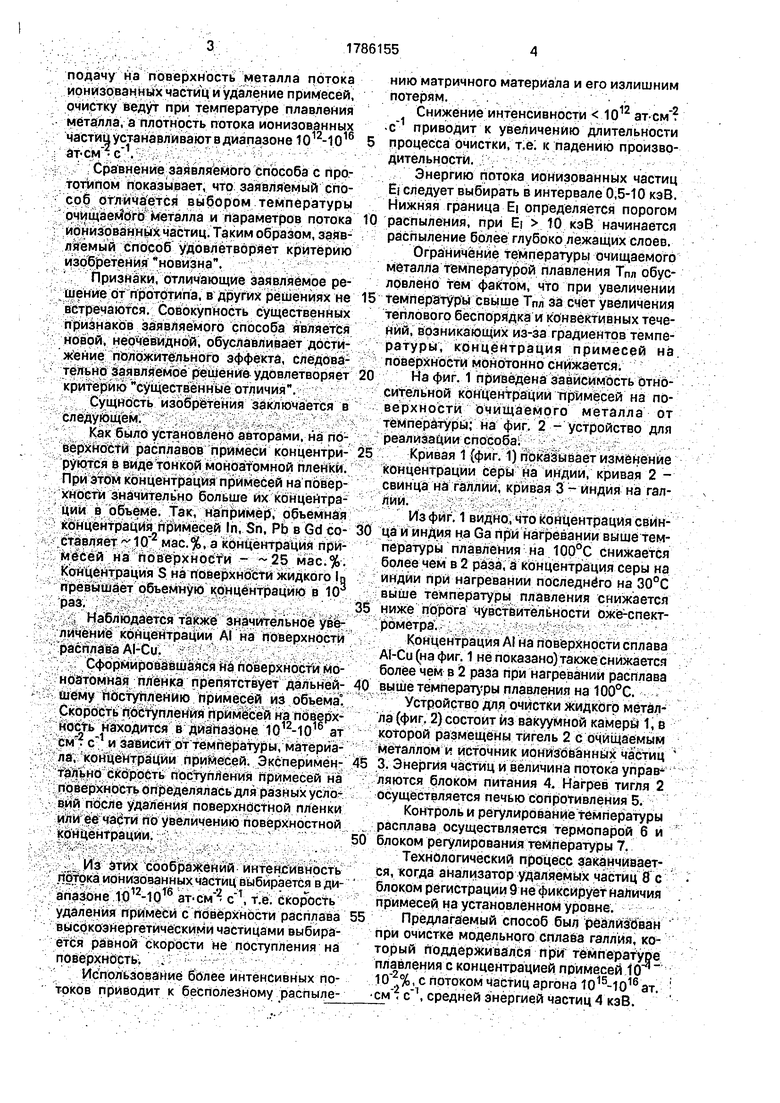

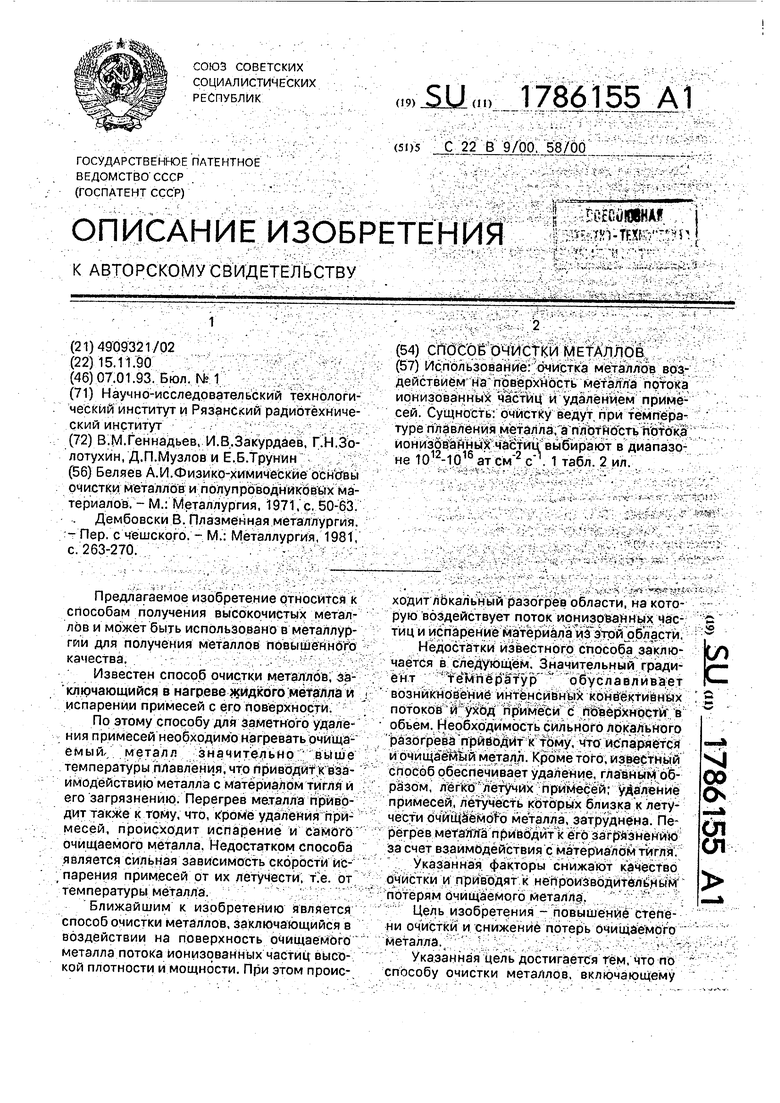

Энергию потрка йрнизрванных частиц EI следует выбирать в интервале 0,5-10 кэВ. Нижняя граница EI определяется порогом распыления, при EI 10 кэВ начинается распыление более глубоко лежащих слоев. Ограничение Температуры очищаемого металла тёмпературЬй плавления Тпл обус- лрвленр тем фактом, чтр при увеличении Температурь свыше Тпл за счет увеличения теплового беспорядка и конвёктивных течений, возникающих из-за градиентов темпе- ратуры; концентрация примесей на. пОвёр нЬётй мрнсггоннЬ снижается; На фиг, 1 привё/ ёна заёйсймЪсть Относительной кЬнЦен Р94 примесей на по- верхностй Ьчйгцаёмрго металла от температуры; на фиг. 2 - устройство для :реалйз:ацйи:;спрСрба.;;:;: ;r ;Ј ;;fei--;; -.,: -;-;, ;;,.. Кривая 1 {фиК)г|(экаЭывает изменение ;kOHiieHtpauviH серы на кривая 2 - свинца на галлии, кривая 3 - Индия на гал- 1.. :.- . .

Изф

ца и индия на Ga при нагревании выше тем- пературы плавления на 1000С снижается более чём в 2 раза, а концентрация серы на индии при нагревании последнего на 30°С выше температуры плавления снижается ниже npipbTa чувствитёльнОети рже-спект:pb eVpa -UvV ;: . - : Концентрация AI ria nPBepXHbefn сплава Al-Cu (на фиг. 1 не показано) также снижается более чем в 2 раза при нагреваний расплава выще температ фы плавления на 100°С.

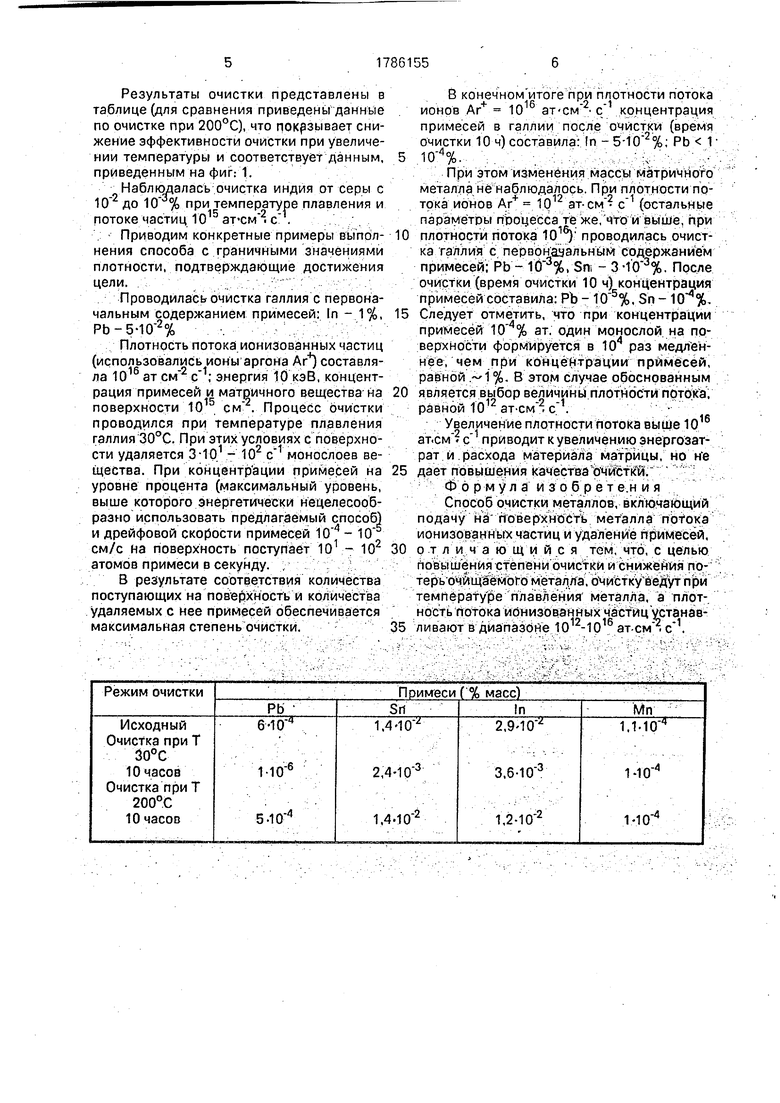

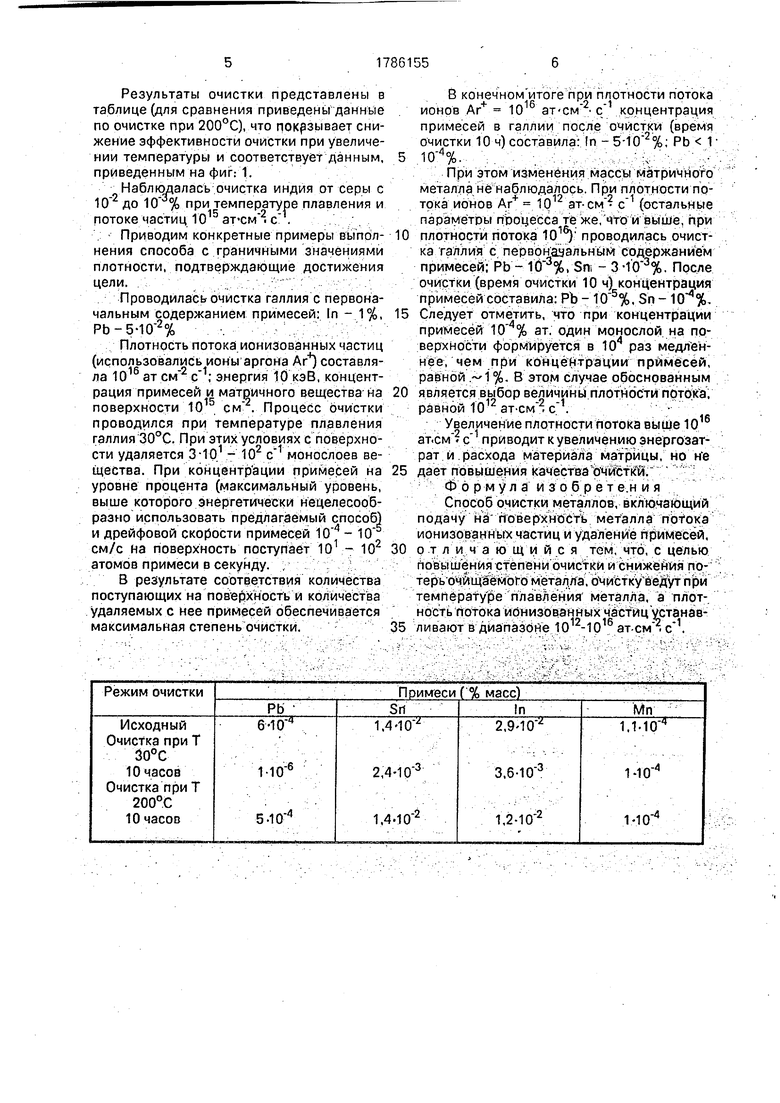

Устройстве) дляочистки жидкЬгЬ металла (фиг, 2} состоит из вакуумной камеры 1, в крторой размещены тигель 2 6 очищаемым

мёталлрм и источник ионШЬйаннШ частиц

3. Энергия чабтйц и величина потока управляются блоком питания 4. Нагрев тигля 2

Рсущёствляется печью сопротивления 5.

Контроль и регулирование температуры расплава осуществляется термопарой б и

блоком регулирования температуры 7.

Технологический процесс заканчивается, когда анализатор удаляемых частиц S с блрком регистрации 9 не фиксирует наличия примесей на установленном уровне.

Предлагаемый способ был реалйЩвай при очистке модельного сплава галлия, который поддерживался При тёгйпёратуЬе плавления с концентрацией примесей 10 , с потоком частиц аргона 1015-1016 ат.

см. с 1, средней энергией частиц 4 кэВ.

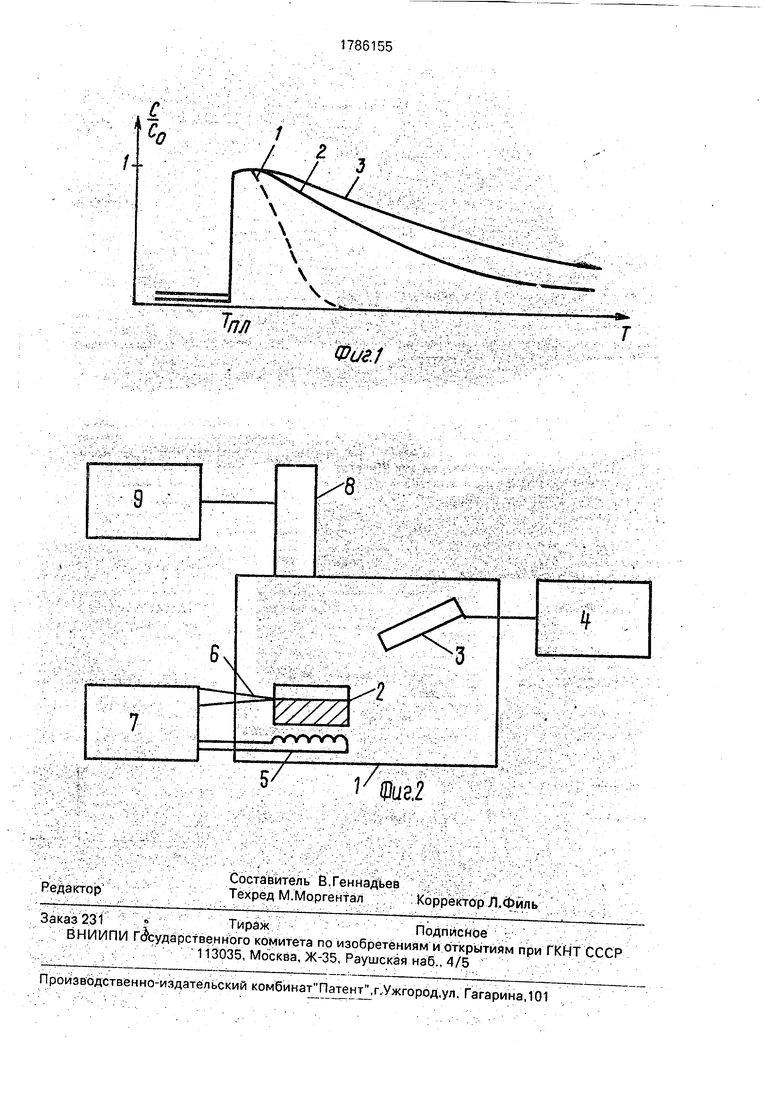

Результаты очистки представлены в таблице (для сравнения приведены данные по очистке при 200°С), что показывает снижение эффективности очистки при увеличении температуры и соответствует данным, приведенным на фиг: 1.

Наблюдалась очистка индия от серы с до 10 % при температуре плавления и потоке частиц ТО15 ат-см. с .

Приводим конкретные примеры выпол- нения способа с граничными значениями плотности, подтверждающие достижения цели. . .: .-;.//.;. - : . . .

Проводилась очистка галлия с первоначальным содержанием примесей; In - 1%,

РЬ-5-ю 2% ..,.

Плотность потоки ионизованных частиц (использовались ионы аргона Аг4) составляла 1016 ат энергия 10 кэВ, концентрация примесей и матричного вещества на поверхности 1015 . Процесс Очистки проводился при температуре плавления галлия 30°С. При этих условиях с поверхности удаляется 3-101 - 102 монослоев вещества. При концентрации примесей на уровне процента (максимальный уровень, выше которого энергетически нецелесообразно использовать предлагаемый способ) и дрейфовой скорости примесей - 10 см/с на поверхность поступает 101 - 102 атомов примеси в секунду. ; V Д

В результате соответствия количества поступающих на поверхность и количества Удаляемых с нее примесей обеспечивается максимальная степень очистки. ;

В конечном итоге при плотности потока ионов Аг 1016 ат-см 2 концентрация примесей в галлии после очистка (время очистки 10ч) составила: In - РЬ 1

ю:4%, :. -., ::„ : - i .

При этом изменения масс;ы мйтричного металла не наблюдалось. При плотности потока ионов Аг 1Q12 ат-см (остальные параметры процесса те же, что и выше, при плотности потока 10 j проводилась очистка та ллия: с первон аэальным содержанием примесей; РЬ , Sm - . После очистки (время очистки 10 ч) концентрация примесей составила: РЪ - , Sn , Следует отметить, что при концентрации примесей ат. один монослой на поверхности формируется в 104 раз медленнее, чем приконцентрации примесей, раиной i%. В этом случае обоснованным является выбор величины плотности пртбк а,

.-2 -1

16

равной 10 ат-см с

Увеличение плотности потока выше 10 ат-см приводит к увеличению энергозатрат ; И. расхода материала матрицы, но н е дает повышения качества 1зчШтЖ Формула изобрете.ния Способ очистки металлов, включающий подачу на гтоверхносУь металлаi ribfoi(a ионизованных частиц и удаление примесей, о т л и ч а ю Щ и и с я тем, что, с целью повышениястепени очистки и снижения терь очйща%мЪго .ла ку Ёедут п|эй тем п ё рат у ре п л а вл ён ия мета лл а, а плотность потока ИонизОванНых: частиц устанавливают в диапазоне 1012-1016ат.см. .

9

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР С ЗАХОРОНЕННЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2045795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2006 |

|

RU2301476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ДИСПЕРСНОЙ МАГНИТНОЙ ПЛЕНКИ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ | 1996 |

|

RU2096835C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЛИНЕЙНО-ОПТИЧЕСКИХ МАТЕРИАЛОВ НА ПОЛИМЕРНОЙ ОСНОВЕ | 1997 |

|

RU2125286C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ ГЕРМАНИЕМ | 2006 |

|

RU2354001C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МАЛОДИСЛОКАЦИОННЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ГАЛЛИЯ | 2013 |

|

RU2534106C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИН АРСЕНИДА ИНДИЯ | 2006 |

|

RU2344211C2 |

| СПОСОБ ПОДГОТОВКИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 1994 |

|

RU2072585C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2104312C1 |

| СПОСОБ СИНТЕЗА ПОКРЫТИЙ ПРОИЗВОДНЫХ ФУЛЛЕРЕНОВ | 2013 |

|

RU2517706C1 |

Ис пЬльзоаа г и а .е.й ствй е . метаШа потока ирнизованнШ астйц и удалёiкием приме- сей . Сущность: бчйстку ведут при тёмШра- туре г111йвлёния е ал йонйзбвШйй чаётй вйб рают в диапазоне 1012-1016ат с 1 табл. 2 ил.

| Беляев А.И.Физико-химические оснсгвы очистки Металлов; и-пблупрбводнйкоШх материалов | |||

| - М.: Металлургия, 1971, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Дембовски В | |||

| Плазменная металлургия | |||

| - Пер | |||

| с чешского | |||

| - М.: Металлургия, 1981, с/263-270. | |||

| ../--. | |||

| : | |||

| :-:-:Ви: : ...; ;;:;;;;;; v -:.: | |||

Авторы

Даты

1993-01-07—Публикация

1990-11-15—Подача