Изобретение относится к области металлургии, а именно к чугунам для изготовления деталей цилиндро-поршневой группы двигателей внутреннего сгорания (ДВС) с воздушным охлаждением.

Известен чугун (а.с. СССР № 1096299) следующего химического состава, мас.%.; углерод 2,8-3,6; кремний 1,8-2,6; марганец 0,4-0,9; хром 0,05-0,25; никель 0,1-1,0; ванадий 0,05-0,30; молибден 0,1-0,5; медь 1,0-3,5; титан 0,03-0,15; фосфор 0,1-0,6; железо - остальное.

Недостатком указанного чугуна является большая длительность приработки, наличие дорогостоящих легирующих элементов: никеля, ванадия, молибдена.

Наиболее близким по составу к заявляемому является чугун, содержащий, мас.%; углерод 3,4-3,8; кремний 2,62-3,2; марганец 0,4-1,4; хром 0,26-1,6; медь 1,82-2,5; алюминий 0,05-0,2; кальций 0,005-0,02; железо- остальное.

Недостатками этого чугуна является невысокая износостойкость, повышенная длительность приработки.

Целью изобретения является повышение износостойкости чугуна, уменьшение длительности приработки при сохранении обрабатываемости резанием.

Поставленная цель достигается тем, что в чугун дополнительно вводят титан в количестве 0,1-0,2 мас.%, причем карбидообразующие элементы - хром, марганец, титан должны содержаться в таких количествах, чтобы сумма %Cr+0,5(%Mn)+0,3(%Ti) находилась в пределах 0,49-2,36.

Анализ патентной литературы показал, что не обнаружен чугун аналогичного состава для изготовления деталей цилиндро-поршневой труппы ДВС с воздушным охлаждением со сходным сочетанием свойств и количественным соотношением элементов. На основании этого можно еде лать вывод, что предлагаемый чугун соот

ел

С

XI

со о

VJ со

ветствует критерию существенные отличия.

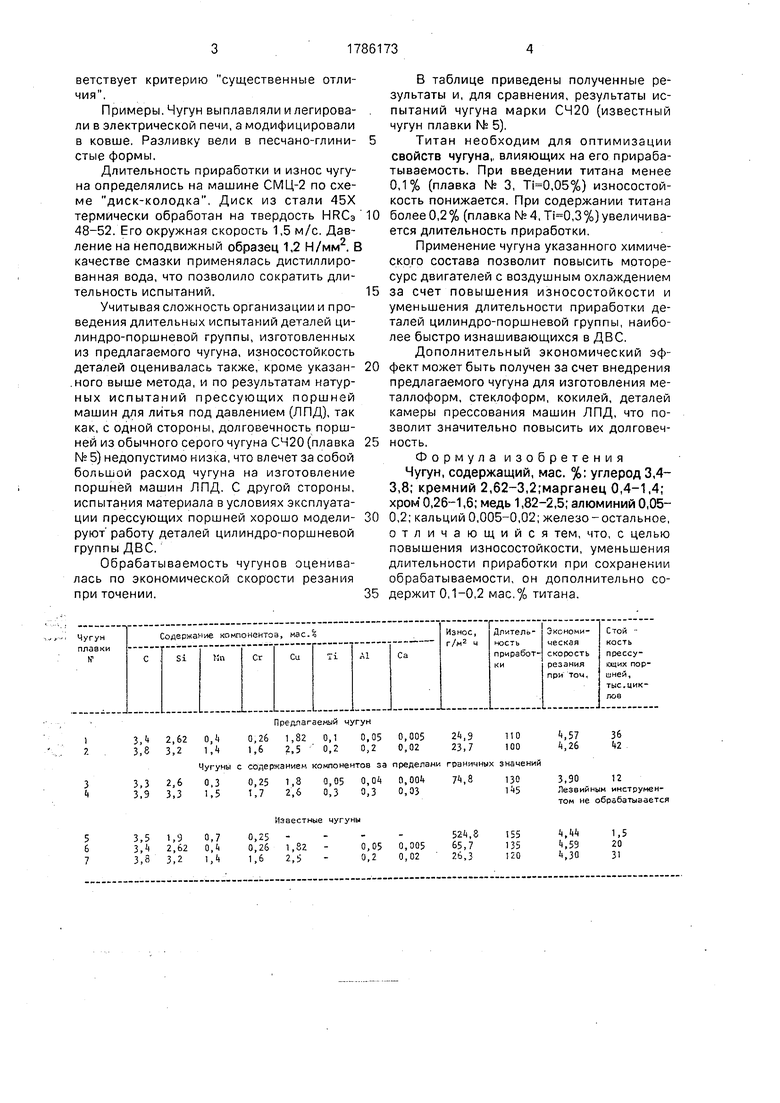

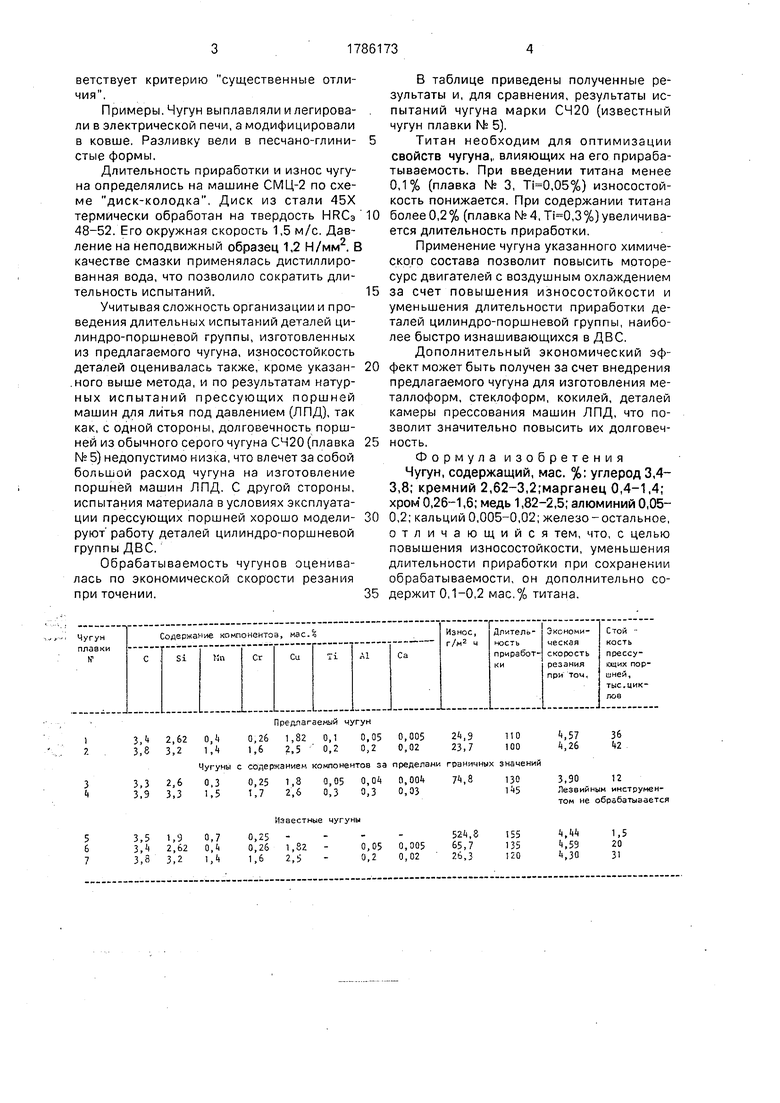

Примеры, Чугун выплавляли и легирова- ли в электрической печи, а модифицировали в ковше. Разливку вели в песчано-глини- стые формы.

Длительность приработки и износ чугуна определялись на машине СМЦ-2 по схеме диск-колодка, Диск из стали 45Х термически обработан на твердость HRC3 48-52. Его окружная скорость 1,5 м/с. Давление на неподвижный образец 1,2 Н/мм2. В качестве смазки применялась дистиллированная вода, что позволило сократить длительность испытаний.

Учитывая сложность организации и проведения длительных испытаний деталей ци- линдро-поршневой группы, изготовленных из предлагаемого чугуна, износостойкость деталей оценивалась также, кроме указан- .ного выше метода, и по результатам натурных испытаний прессующих поршней машин для литья под давлением (ЛПД), так как, с одной стороны, долговечность поршней из обычного серого чугуна СЧ20 (плавка № 5) недопустимо низка, что влечет за собой большой расход чугуна на изготовление поршней машин ЛПД. С другой стороны, испытания материала в условиях эксплуатации прессующих поршней хорошо модели- руют работу деталей цилиндро-поршневой группы ДВС.

Обрабатываемость чугунов оценивалась по экономической скорости резания при точении.

В таблице приведены полученные результаты и, для сравнения, результаты испытаний чугуна марки СЧ20 (известный чугун плавки № 5).

Титан необходим для оптимизации свойств чугуна,, влияющих на его прираба- тываемость. При введении титана менее 0,1% (плавка № 3, ,05%) износостойкость понижается. При содержании титана более 0,2% (плавка № 4, ,3%) увеличивается длительность приработки.

Применение чугуна указанного химического состава позволит повысить моторесурс двигателей с воздушным охлаждением за счет повышения износостойкости и уменьшения длительности приработки деталей цилиндро-поршневой группы, наиболее быстро изнашивающихся в ДВС.

Дополнительный экономический эффект может быть получен за счет внедрения предлагаемого чугуна для изготовления ме- таллоформ, стеклоформ, кокилей, деталей камеры прессования машин ЛПД, что позволит значительно повысить их долговечность.

Формула изобретения Чугун, содержащий, мае. %: углерод 3,4- 3,8; кремний 2,62-3,2;марганец 0,4-1,4; хром 0,26-1,6; медь 1,82-2,5; алюминий 0,05- 0,2; кальций 0,005-0,02; железо-остальное, отличающийся тем, что, с целью повышения износостойкости, уменьшения длительности приработки при сохранении обрабатываемости, он дополнительно содержит 0,1-0,2 мас.% титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1991 |

|

SU1803456A1 |

| Чугун | 1988 |

|

SU1666569A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун | 1982 |

|

SU1041597A1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| ЧУГУН | 2001 |

|

RU2191214C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| РОСТОУСТОЙЧИВЫЙ ЧУГУН | 2007 |

|

RU2444578C2 |

| Чугун | 1983 |

|

SU1135790A1 |

Изобретение относится к области металлургии, а именно к чугунам для изготовления деталей цилиндро-поршневой группы двигателей внутреннего сгорания с воздушным охлаждением, металлоформ, стеклоформ, кокилей, деталей камеры прессования машин для литья под давлением. Сущность изобретения: в чугун, содержащий, мас.%: С 3,4-3,8; Si 2,62-3,2; Мп 0,4-1,4; Сг 0,26-1,4, Си 1,82-2,5; AI 0,05-0,2; Са 0,005- 0,02; Fe остальное, вводят дополнительно титан в количестве 0,1-0,2 мас.%, причем карбидообразующие элементы - хром; марганец и титан должны содержаться в таких количествах, чтобы сумма %Cr+0,5(%Mn)+0,3(%Ti) находилась в пределах 0,49-2,46. Введение титана позволяет повысить износостойкость, снизить длительность приработки при сохранении обрабатываемости. 1 табл.

2,62 3,2

2,6

3,3

0,4 М

Предлагаемый чугун 0,26 1,82 0,1 0,05

0,005

0,02

24,9

23,7

110

100

1,6 2,5 0,2 0,2 Чугуны с содержанием компонентов за пределами граничных значений 0,30,25 1,8 0,05 0,04 0,004 74,8 130

1,5

1,7 2,6 0,3 0,3 0,03

145

24,9

23,7

110

100

и граничных значений 74,8 130

4,57

4,26

36

42

3,90

12

Лезвийным инструментом не обрабатывается

| Чугун | 1988 |

|

SU1666569A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-07—Публикация

1991-02-12—Подача